金昌冶炼厂奥炉改造项目试生产实践

2021-03-17程利振

程利振

(铜陵有色金属集团股份有限公司,安徽铜陵 244000)

金昌冶炼厂奥炉改造项目为该厂铜冶炼升级改造项目的一部分[1]。该项目2016年3 月18 日开工建设,2018年 3 月 18 日建成点火烘炉。截止日前,奥炉已经进入第二炉期生产阶段[2]。在试生产过程中该厂陆续出现了方形料仓黏接堵料严重、 送风机喘振放空现象、奥炉喷枪使用寿命短、排放通道存在安全风险等问题。针对这些问题,技术人员逐一提出了优化改造措施。经过优化改造和对生产控制参数的调整,目前奥炉喷枪平均寿命在30 d 以上,奥炉作业率99%以上。本文拟对此奥炉熔炼车间的优化改造实践进行介绍分析。

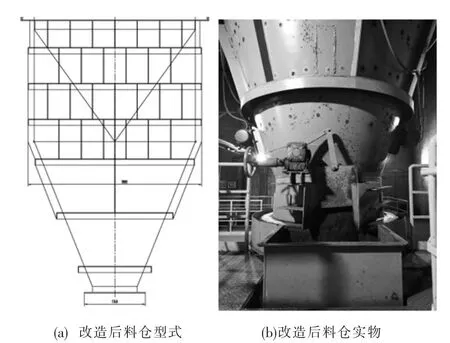

1 备料料仓的优化

原设计国产矿仓为方形料仓,试生产前半年,方形料仓黏接堵料严重,需要大量工人使用大锤疏堵,劳动强度大,效率低,影响生产。为此,从2018年12月开始,车间历时1年左右时间逐步完成了国产矿6 台料仓的改造工作,改造内容包括:将方形料仓改为圆形料仓、 料仓内部不锈钢衬板更换为耐磨高分子衬板、料仓出料口加宽加大、出料口安装调节闸板等。通过一系列改造,降低了工人劳动强度,极少出现堵料现象,提升了劳动效率,稳定了生产,得到了一线工人的高度认可。料仓优化设计如图1 所示。

图1 备料仓改造图及应用

2 导料装置的优化

导料装置包括下料挡板和分料器。其中下料挡板为硬性钢板,丝杆调节。试生产期间,由于硬性钢板加丝杆调节方式速度慢,且钢板容易黏料,导致因分料挡板调整不及时出现漫料事故。为此,车间后续将硬性钢板加丝杆调节方式改造为插板加挡皮调节方式,方便调节。改造后未出现漫料事故。

另外,制粒厂房内多台胶带机需要单侧分料,分料器既不能让皮带跑偏,还要实现分料功能。然而在使用过程中,多次出现皮带跑偏和撕裂皮带事故。车间技术人员结合现场情况,对原设计的一字型犁头进行了优化设计改造,具体应用见图2 所示。改造后,单侧犁头利用丝杆调节角度,可方便调节分料量,且不影响主皮带运行。

图2 单侧犁头分料

3 奥炉送风机的优化

奥炉送风机为沈鼓供货的GM 风机,设计风量 32 000 m3/h(标准状况下,下同),变频调节。奥炉试车过程中,发现奥炉送风机在用风量5 000 m3/h以下时,风机存在明显喘振放空现象,压力不稳,达不到奥炉低风量使用要求。经分析,认为原因是设计的奥炉送风机仅配置有防喘振阀,未配置工艺放空阀,因此在低送风量条件下,多余风量未能及时放空,导致风机进入喘振区,压力波动大。为此,车间技术人员借鉴金昌冶炼厂老厂奥炉送风机改造经验,单独增加1 台奥炉送风机放空阀,以确保了奥炉风机保压输出。目前改造后的送风机应用情况良好,在奥炉用风量3 000~29 000 m3/h 之间,能够保证送风压力稳定在150 kPa,且无喘振现象。

4 奥炉喷枪的优化

奥炉喷枪为自主研发,喷枪头部与喷枪小车之间天然气管道采用丝牙连接。在使用过程中,经常出现天然气泄漏现象,因此将丝牙连接改为卡扣连接方式,采用卡扣连接方式后,接头未再监测到天然气漏气现象。具体应用见图3 所示。

图3 天然气接口

喷枪天然气烧嘴为雾化喷嘴,天然气经雾化在喷枪头部混气室剧烈燃烧,容易烧损喷枪,降低喷枪使用寿命,不利于炉况控制,降低奥炉作业率。因此,车间取消了喷枪头部天然气雾化喷嘴,并将喷枪头部混气室长度由700 mm 优化为500 mm。经优化改进后,喷枪使用寿命明显增加,由10 d 左右增加到30 d 以上。

5 铜渣排放通道的优化

冰铜和炉渣排放通道包括铜口、渣口、铜渣口与溜槽连接部位、铜溜槽等。这些部位与高温熔体直接接触,压板和溜槽通水冷却。由于设计时未充分考虑高温熔体冲刷、喷溅、漏水、滴水、冷却水软管更换等过程影响,存在较大安全风险。为此,车间技术人员对相关部位进行了整改和加固,以提高铜渣排放通道与高温熔体接触部位的安全系数:将堰口、铜口和渣口与铜溜槽连接部位设计宽度由300 mm 改为500 mm,并对边帮加高加厚,连接部位采用耐火砖和捣打料砌筑而成,并将电炉铜溜槽第一节至第二节更换为碳化硅和石墨溜槽,以避免高温冰铜直接冲刷铜溜槽导致漏铜爆炸风险,并根据生产实际,对碳化硅溜槽和石墨溜槽进行优化改造,提升了铜口安全系数。

试生产期间,由于冷却水温度随昼夜和季节变换,导致铜溜槽冷却强度发生变化,铜溜槽容易放炮。冶炼温度稍微过热,放炮次数就会增加。针对此情况,在铜溜槽内侧焊接5 mm 厚耐磨合金层,改善了铜溜槽冷却效果,消除了溜槽放炮现象,安全系数得到提高。

6 贫化电炉绝缘装置的优化

绝缘指标对电炉至关重要,良好的绝缘能有效降低电炉能耗以及设备故障率。电炉绝缘点包括炉顶平台与铜瓦夹持器间、夹持器与铜瓦间、夹持器吊杆与电极护筒间、上下抱闸与平台间、抱闸与电极壳间、电极护筒与电极壳间、吊挂件与电极壳间、闸瓦皮与电极壳间、液压管道与电极壳间等,其中又以抱闸与电极壳之间和液压管路与电极壳之间的绝缘最重要。结合金昌冶炼厂老厂经验,采用在绝缘管道之间加装倒八字绝缘头进行分隔。生产实践证明,倒八字绝缘头能有效提高液压管道与电极壳之间的绝缘性能,应用效果良好。

厂家供货的电极上下抱闸闸皮通过铁质沉头螺栓与抱闸连接在一起。在电极送电情况下,电流会通过铁质沉头螺栓形成电流回路,导致闸皮温度过高,因此将铁质沉头螺栓全部更换为耐温高强树脂螺栓,有效地提高了抱闸绝缘性能。

同时,车间制定了严格的电炉维护与保养制度,其中最重要的就是电极系统定期吹扫制度。吹扫点包括铜瓦及抱紧装置、上下抱闸各处、炉顶平台、短网及变压器,并形成吹扫记录制度。此外,电炉核心供能设备变压器和液压系统均单独设密封房,配置大功率空调,保证室内温度恒定在15 ℃左右,从而确保液压油和变压器油不会因温度变化而变质问题,确保电炉供能系统稳定运行。

7 水淬系统的优化

电炉渣被冲渣水冲散打碎后经冲渣溜槽进入冲渣池,冲渣池中的水淬渣被连续运转的捞渣机带入渣仓中,然后由自卸车送往下游工厂。冲渣水全部来源于硫酸回用水,闭路循环,水中杂质离子富集倍数高,尤其钙、镁和钠离子居高不下,杂质成分浓度到达溶解度极限后便在管道内壁、阀门、溜槽、池壁、冷却塔及喷头等各个位置结晶析出,导致管道、阀门、喷头等位置堵塞严重。管道和阀门结晶堵塞曾导致多次停炉抢修。此外,管道和阀门结晶后,冲渣水流量降低、压力升高,导致电炉渣无法冲散,热量集聚放炮,水淬渣粒度控制难度增加。为此,车间技术人员根据实际情况,围绕钠钙盐结晶问题,从冲渣水pH值、水温、药剂、设备、操作等方面开展优化改造工作。

首先,将冲渣水pH 值调整到3~4 之间,使结晶速度减慢,结晶物易于清理。试生产初期,添加氢氧化钠作为冲渣水pH 调控手段,后改用氢氧化钠和碳酸钠联合调控pH 值,同时优化药剂添加方式,采用在冲渣池下方的冲渣沟加入添加剂,并增加药剂混合搅拌设备,确保了药剂均匀稳定的加入冲渣沟中。

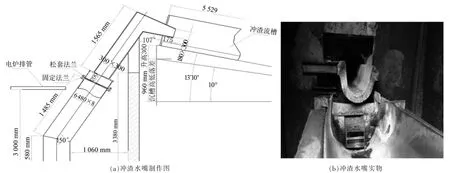

其次,为降低冲渣水温度,新增1 台冲渣水冷却塔,2 台冷却塔交替使用,确保了冲渣热水和冷水温差在15 ℃以上。此外,对冲渣热水池进行迷宫设计,延长冲渣水在水池停留时间,改善冲渣水沉淀效果。最后,还优化改造了大量冲渣设备,包括冲渣溜槽和冲渣水嘴。原设计冲渣溜槽由生铁铸造钢板构成,电炉渣在水淬过程中持续冲刷生铁溜槽,为避免生铁溜槽变形及破损,在溜槽内表面增设一层不锈钢板,当不锈钢衬板消耗后切换至另一套备用溜槽,可迅速更换溜槽衬板,避免了更换铸铁溜槽。多次调整冲渣水嘴角度和抬高冲渣溜槽高度,使得冲渣水角度与炉渣落料点相匹配。经过改造后,冲渣溜槽运行至今未发生放炮及黏结情况。具体应用如图4 所示。

8 电收尘系统

入炉精矿含水率最高可达12%,导致奥炉烟气含水占比大、烟气露点温度高、电收尘绝缘性能变差。自2018年12 月开始,奥炉电收尘出现电压降低、收尘效率降低等问题,且烟尘结露黏结瓷轴导致瓷轴爬电,受伤的瓷轴在扭矩和膨胀力作用下发生断裂。

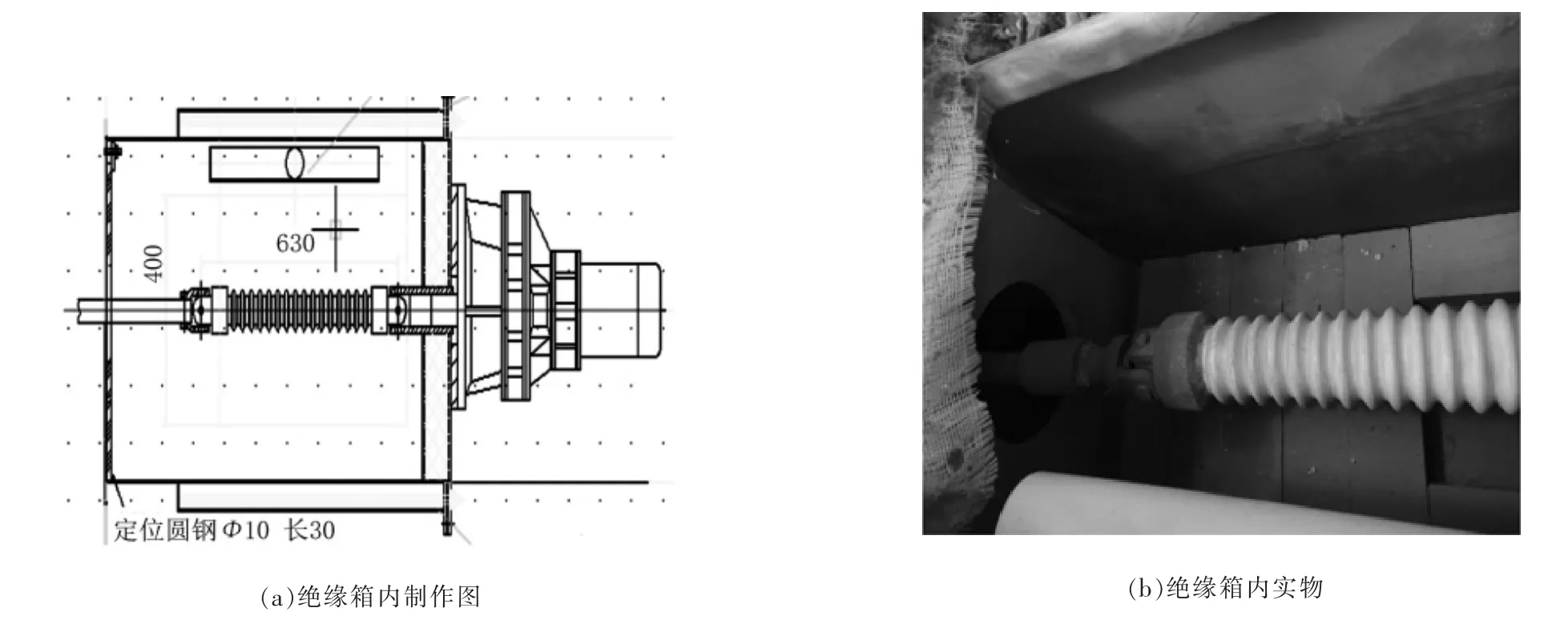

车间围绕降低烟气露点温度、提高电收尘绝缘性能、改善电收尘效率等方面开展优化改造工作,调整了东3#、4# 阴极吊挂和阳极板间距,确保了振打轴与瓷轴同心度,适当加大瓷轴两端孔径,消除热膨胀力导致的瓷轴破裂,基本未再突发断轴事件。具体应用如图5 所示。

图4 冲渣水嘴配置

图5 绝缘箱结构

此外,车间结合电收尘运行工况,修正了冰铜品位、原料硫铜比、入炉物料水分、锅炉出口温度等参数控制指标,同步委托专家厂家改造了绝缘箱结构以及加热方式,将奥炉风机放空风引入到电收尘吹扫系统。根据近两个月生产情况来看,收尘绝缘性能良好,电压普遍在40 kV 以上,收尘量和收尘率得到提高。

9 总结

围绕奥炉生产暴露出来的问题,车间技术人员陆续完成了料仓、喷枪、铜口、铜溜槽,电收尘器,冲渣水嘴、冷却塔等设备优化改造,并对生产控制参数进行了调整和优化。目前奥炉喷枪平均寿命30 d 以上,奥炉作业率99%以上。随着奥炉处理料量的逐步提升,包括硫酸净化动力波温度高、奥炉炉顶热负荷增加、电炉渣含铜接近设计指标、冲渣水杂质富集倍数高等新的问题开始出现,针对这些问题车间正在与设计单位进行对接。在不久的将来,这些问题也必将逐一解决,为铜陵有色矿产铜再创新高做出更大贡献。