连续烧漏风口小套原因分析

2021-03-16杨军昌

杨军昌

1.概述

首钢长治钢铁有限公司座落于山西省长治市,隶属于首钢集团。目前投产运行的有2座千级高炉。根据公司系统检修安排,定于2021年5月18日对9号高炉、炼钢转炉、动力制氧机进行系统检修。由于铁水处理困难,且不能进行富氧、喷煤,8号高炉需要降低冶强,并转为全焦冶炼生产。在系统检修前的5月17日22:25时进行预休风,堵2、6、10、14、18号共5个风口。

2.风口小套烧漏过程

5月17日23:15时复风后,逐步恢复风量至2200m3/min,热风压力230kpa运行。炉前出铁间隔时间延长至25分钟。在夜班出第849571炉次铁过程中,06:15时发现13号风口小套漏水,在开849752炉次铁口过程中,07:00时发现4号风口小套漏水。对13号和4号风口小套采取压水措施,现场观察13号风口小套下端有挂渣现象,小套与二套接触面渗水较多,判断漏水部位较大。于是联系调度,组织炉前出渣铁,准备休风更换风口小套。10:15时休风后卸下13号风口小套,发现下部底端内侧、左侧(靠14号风口侧)两个部位都有烧漏,且烧漏面积较大;4号风口下部底端外侧烧漏。更换完毕后,堵2、6、10、13、18号风口于11:35时复风。复风后逐步恢复风量至2200m3/min,在中班849758炉次铁堵口后约10分钟,17:35时发现9号风口小套漏水,风口小套在压水措施后下端仍有挂渣,小套与二套接触面渗水较多,判断风口漏水部位较大。于是联系调度,开铁口出849579炉次铁准备休风,在出铁后期,第一次减风后发现11号风口小套漏水。19:46时休风后卸下9号风口小套,发现下部底端内侧烧漏,面积较大,11号风口下部底端外侧烧漏。更换完毕漏水风口后,堵3、6、13、18号风口复风,逐步恢复风量至2150m3/min;热风压力228kpa运行。5月19日01:30时开始富氧、喷煤,由降低冶炼强度、全焦冶炼生产结束转为正常富氧、喷煤生产。

3.风口小套烧漏原因分析

本次转换生产过程共烧漏4个风口小套,这是事前没有预料到的。对此进行分析,认为与炉前出铁组织、鼓风动能较大、封堵风口位置不适有关。

3.1 炉前出铁组织

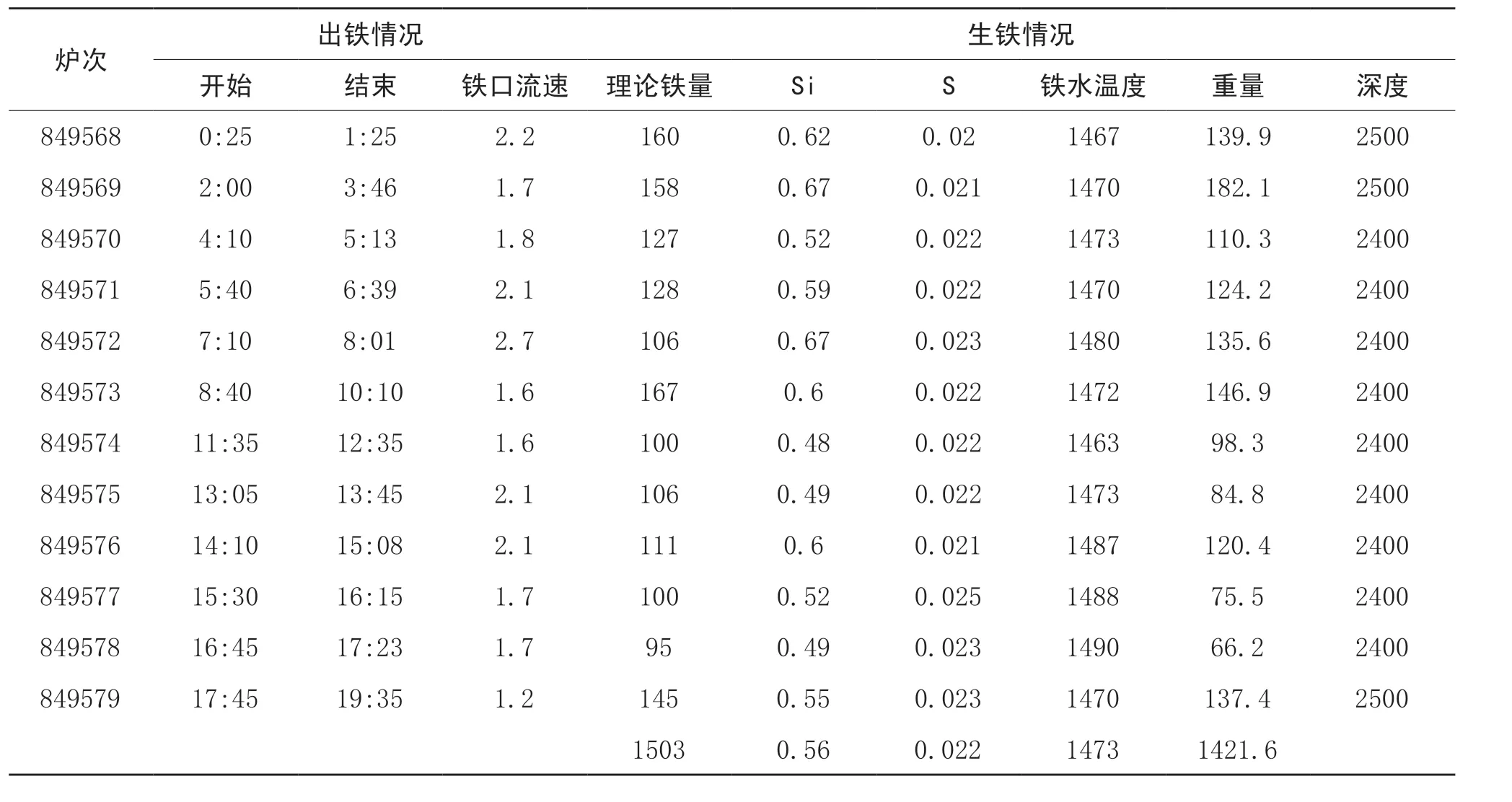

降低冶强生产后,变化最大的是风量和热风压力,两者明显降低,使炉前出铁组织产生一些变化。本次降低冶强转全焦生产后,在炉前出铁组织上对铁口深度、孔径、流速没有及时调整到位,对整个高炉生产造成了一定影响(见表1)。

表1 5月18日炉前出铁组织统计表

3.1.1 亏铁量大

8号高炉要求铁量差小于10%。在降低冶强生产过程中,第一次发现风口小套漏水在06:15时,正是849571炉次出铁过程中,而上炉铁949570炉次亏铁16.7吨,铁量差13.1%。第二次发现风口小套漏水是在17:35时,正是在开849578炉次的铁口过程中,而上一炉次849577炉次亏铁24.5吨,铁量差24.5%。从上述数据分析,这两次风口小套烧漏前都出现亏铁现象,且亏铁量较大,铁量差都大于10%。亏铁影响炉内顺行,使高炉憋风,减少下料批数,烧坏冷却设备,甚至造成冷却设备爆炸[1]。

3.1.2 铁口流速低

8号高炉正常生产时平均流速在3.1t/min,本次降低冶强生产过程中,第一次发现风口小套漏水的849571炉次铁口流速2.1t/min,上炉次849570炉次为1.8t/min。第二次发现风口小套漏水的849578炉次铁口流速1.7t/min,上炉次849577炉次为1.7t/min。都远低于3.1t/min的流速水平。铁口流速低会出现渣铁排不尽,影响料柱透气性,造成压差升高,使炉缸内积存渣铁过多等。所以,要适当开大铁口孔径,按使用风量占正常风量的比例,降低铁口流速占正常流速的比例。

3.1.3 铁口深

合理的铁口深度是炉缸内衬至炉壳厚度的1.2~1.5倍[2]。8号高炉正常生产时铁口深度在2500mm水平。本次降低冶强生产后,铁口深度仍在2400~2500mm,基本在正常范围。这种深度相对于2200m3/min的风量来说是深了。铁口深了会出现铁口难开、钻漏,出现潮泥造成喷溅,出铁不均匀,导致渣铁排不尽的情况。所以降低冶强生产后,要适当放浅铁口深度至2100~2200mm,向铁口区域炉墙厚度的1.2倍下限范围靠拢,与风量相匹配。

3.1.4 小结

从上述分析看,对于降低冶强生产后的铁口维护,要适当放浅深度,适当增大铁口孔径,按使用风量占正常风量的比例,降低铁口流速占正常流速的比例。对于出铁炉次不建议刻意降低,按实际生产节奏组织出铁即可。

3.2 鼓风动能

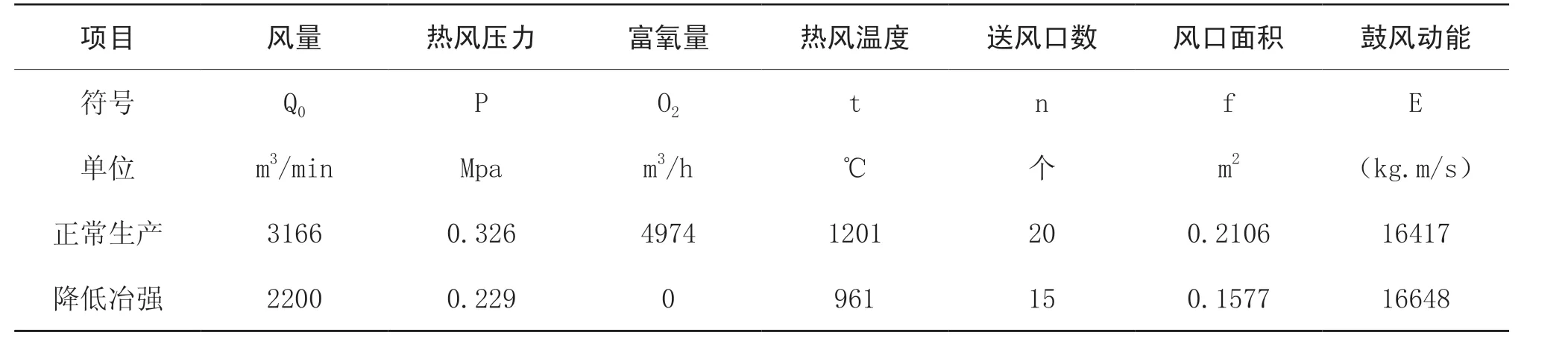

3.2.1 鼓风动能理论计算

高炉炼铁生产中,单位时间内每个风口鼓入高炉内鼓风所具有的机械能称为鼓风动能。不同高炉有与其冶炼条件和炉容相适应的鼓风动能。过小的鼓风动能会造成炉缸不活跃,使初始煤气流分布偏向边缘。过大的鼓风动能易形成顺时针方向的涡流,造成风口下方堆积而使风口下端烧坏[3]。生产实践对鼓风动能的计算,一般参照《高炉生产知识问答》中的鼓风动能计算公式进行计算:

E(kg·m/s)=1/2×(P0Q0/gn)×[(Q0/nf)×(273+t)/273×(P0/P)]2。

公式中P0为标准状态下鼓风密度kg/m3;g为重力加速度,9.81m/s2。根据该公式,8号高炉正常生产时风量3166m3/min,20个风口,使用富氧、喷煤时,鼓风动能约在16417 kg·m/s水平。5月18日转入堵5个风口降低冶强,停氧停煤转为全焦冶炼生产时,鼓风动能约为16648kg·m/s。从计算结果看,降低冶强全焦冶炼生产的鼓风动能,比造成富氧喷煤生产的鼓风动能略大(见表2)。

表2 高炉操作参数控制表

3.2.2 炉况实际反应

从实际操作情况看,5月18日高炉出现料速不均匀,出铁前慢6.0/6.5批,出铁后料快8.0/8.5批。炉顶温度波动大110℃~300℃,温度带窄,料快时炉顶温度低,料慢时炉顶温度高。从风口工作状况看,风口工作活跃,但显凉,风口破损多在内侧下端。实际烧漏的4个风口小套中13号、9号风口小套就是烧漏在下端内侧。从炉温控制情况看,生铁含硅量在0.40%~0.70%之间,生铁含硫量在0.020%~0.030%之间,铁水物理热较正常生产低,石墨碳析出少。这些炉况反应与鼓风动能过大的征兆基本吻合。在5月18日高炉第二次休风更换漏水风口小套完毕21:33时复风后,堵4个风口送风,风量恢复至2150m3/min,热风压力228kpa,热风温度用至960℃不再增加,鼓风动能在13200kg·m/s水平,高炉炉况明显好转,运行正常。

3.2.3 小结

根据上述理论分析和实际操作情况看,本次降低冶强转全焦冶炼生产后的鼓风动能大于正常富氧喷煤生产的鼓风动能。所以,在有类似降低冶强生产时,鼓风动能的控制不能超过正常生产,应比正常生产略低。

3.3 封堵风口

堵风口操作是高炉使用的一种工艺手段,有花堵和集中堵之分。花堵是指间隔开堵风口;集中堵是指挨着连续堵风口。根据不同的炉况和堵风口的目的,堵风口的方式也不尽相同。本次8号高炉堵风口的目的是减少入炉风量,降低冶炼强度,降低产量在日常2100吨左右,匹配铸铁机处理铁水能力。同时保证一定的风速和鼓风动能,维持炉缸的工作状况。共堵2、6、10、14、18号5个风口。

3.3.1 烧漏风口小套与铁口及送风口关系

这次烧漏的风口是13、4、9、11号共4个风口小套。从烧漏的时间顺序和位置分析,第一个发现烧漏的是13号风口小套,13号风口前端熔化的渣铁从南铁口排出要经过14号风口位置,而14号风口位置紧挨着南铁口上方的15号风口,所以堵14号风口会对南铁口工作状况造成影响,对13号风口前原来的渣铁流通道产生影响。第二个发现的是4号风口小套,4号风口前端熔化的渣铁从北铁口排出要经过2号风口,而2号风口位置紧挨着北铁口上方1号风口,会对北铁口工作状况造成影响,对2号风口前原来的渣铁流通道产生影响。第三个发现烧漏的是9号风口小套,第四个发现烧漏的是11号风口小套;9号和11号风口在靠东方向,距离南北铁口都较远;但由于在10号风口两侧,在高炉进风总管位置的10号与11号风口之间,所以进风状态也发生了变化。这些都可能导致风口小套烧漏。

3.3.2 小结

(1)铁口和送风口。堵铁口上方的风口或堵紧挨铁口上方的风口,对铁口工作的影响较大,所以如果不是铁口工作失常或炉况需要,一般不建议堵铁口上方的风口或紧挨铁口上方的风口。反而要与铁口上方的风口保持一定距离,使铁口上方的风口与铁口贯通,形成煤气流通道和渣铁流通道。要选择离开铁口适当距离位置的风口进行封堵。高炉送风口,因其距离铁口最远,所以其正下方左右两边的风口不要封堵,尽量错开。

(2)渣铁流通道。堵风口后煤气流与渣铁流通道都会发生变化。堵风口数越多变化越大。原先的通道会被截断、堵死、缩小。如果通道不畅,渣铁液不能及时渗透、排出,容易引发事故。所以一方面需要送风口与开铁口的引导,形成新的通道。另一方面要保持能用的原通道畅通,即保持良好的渣铁流动性,保持原通道不被堵塞或缩小太多。

(3)炉型变化。高炉建成后工作一段时间炉型会发生变化,称为操作炉型。每个高炉都有自己的操作炉型,8号高炉的操作炉型侵蚀情况北边多南边少;2个铁口夹角为80度,堵风口应重点考虑选择在2个铁口之间和侵蚀较为严重的北边。

(4)堵风口方式。可以根据所需降低冶强的水平来计算堵风口的个数,当个数决定后再决定堵风口的方式。从8号高炉的设计和生产实践中堵风口的实例来说,较经典的堵风口模式:堵1个风口是根据需要堵任何位置;堵4个风口是3、8、13、18号风口;堵7个风口是集中堵。5至6个风口的封堵要参考以上分析,采取花堵与集中堵相结合的方式。本次堵风口是花堵2、6、10、14、18号5个风口。与经典模式相比,与铁口距离较近,在送风口正下方。

4.结语

降低冶强堵风口生产要统一思路,制定好方案,把风量、风口、鼓风动能调整到一个匹配的平台。应重点考虑炉况稳定、顺行、匹配,而不是堵了风口后再增加一点风量用风的问题。

降低冶强生产,炉前对铁口的维护深度比正常生产要略浅一些,孔径比正常生产略大一些,鼓风动能的降低要比正常生产略低一些。堵风口时要结合实际炉况、炉型和已经形成的模式及铁口和送风口的位置进行封堵。

参考文献略