一种高效的气门油封自动化装配解决方案

2021-03-15邢田周荣

邢田 周荣

【摘 要】随着装配制造业的发展和进步,企业对生产效率的要求越来越高,而缸盖气门油封的压装在很多汽车厂仍然采用人工参与的半自动装配方式,效率低且容易出错,不能满足生产需求。鉴于此,文章设计了一种缸盖气门油封全自动压装设备,采用全自动上料、自动压装、视觉防错检测等系统对气门油封进行压装。经实际项目检验,该设备可以替代人工进行气门油封在线全自动压装和检查,提高了缸盖气门油封的装配生产效率和装配精度,满足生产和质量的要求。

【关键词】发动机;气门油封;自动压装;视觉检测

【中图分类号】U468.2 【文献标识码】A 【文章编号】1674-0688(2021)01-0024-03

0 引言

气门油封是发动机气门组的重要零件之一,是一种骨架式耐高温氟橡胶油封,安装在气门导管顶端,与气门导管活动配合。油封唇口外圆装有自紧弹簧,保证与气门杆之间的密封性,防止发动机机油进入燃烧室,避免机油流失,防止汽油与空气的混合气体及排放废气泄漏。如果装配不当,就会造成机油损耗、动力下降、燃烧室积炭和增加空气污染等弊端,所以其装配质量直接影响发动机的使用寿命[1]。

通常气门油封装配有两种方式:{1}装配工人通过工装装配;{2}半自动方式,通过人工上料由设备进行压装[2]。气门油封与气门导管为过盈配合,安装时一定要使气门油封到位且用力要均匀,防止气门油封变形损坏,失去密封作用。

手工装配气门油封存在如下弊端:压入力无法控制;装配气门油封时极易损坏;员工的劳动强度大,只能应用于发动机试制和小批量生产。在汽车行业激烈的竞争中,各厂家都在寻找更好的方法完成气门油封的装配和检测,从而满足气门油封装配的高效率、高定位精度等要求[2]。目前,最有效的措施是采用工业机器人取代人工取料和压油封等操作,这样不但能降低工人劳动强度,还能提高产品质量与生产效率。下面介绍一台利用送料系统、工业机器人实现全自动取料和压装,采用视觉检测系统实现气门油封状态检查的装配设备。

1 设备概况

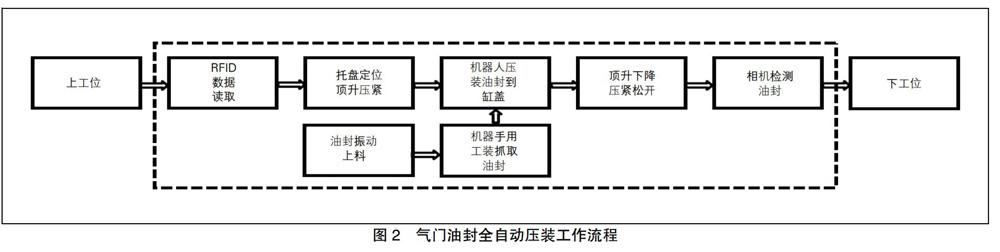

该设备安装在发动机缸盖分装线上,用于气门油封的全自动安装和检查[3]。设备主要由油封自动上料机构、自动压装工业机器人、油封压装机构、相机检测机构组成(如图1所示)。气门油封全自动压装工作流程如图2所示。

2 设备各部位构成及工作原理

2.1 油封自动上料机构

整个油封自动上料系统由振动盘2套(含料仓及支架)、直线送料器2套、料位探测器2套、送料器出口油封顶升移除机构2套组成(如图3所示)。

该系统采用两套振动系统,一套在用,一套备用,满足不同油封的快速换型要求。油封摆放工装采用简易连接结构,以便产品换型时人工快速完成更换。

料仓上有两个出料口,一个出料口通往振动盘,另一个出料口通往卸料口(料仓中油封切换时使用)。出料口各由1个微型气缸控制门的开闭,正常工作时通往振动盘出料口门打开,另一侧处于关闭状态,在切换油封时则出料口门的状态正好相反。料仓带有缺料检测装置和警报提醒装置,提醒操作工及时补料。

该系统工艺操作流程如下:{1}油封在料仓中通过振动盘的振动,通过导轨纠正油封姿态,然后输送到直线导轨。{2}油封通过直线导轨到达振动分料道,由限位块和传感器确定其存在。{3}由振动分料道将其移出到油封分料机构;并向PLC发出油封移出信号。{4}PLC接到油封到位信号,伺服直线滑台将油封分料机构移到油封抓取位置。

2.2 自动压装工业机器人

选用六轴机器人作为移动载体,通过快换装置连接压装机构,实现不同类型的压装机构选用,以及油封抓取和压装的不同位置操作[3](如图4所示)。

2.3 油封压装机构

该机构由压装组件、压装固定背板组成[4](如图5所示)。压装组件压头内有在位传感器,使用油封弹簧作为感应对象,达到监控油封在位和油封弹簧的双重作用。以气门油封外径定位和压装,压装过程中触碰不到用于密封的橡胶唇口,使油封压入时油封唇口得到保护。压装组件使用固定背板进行定位和压装受力,解决机器手受力问题。压装组件的每个压头安装有位移传感器,对压入深度进行控制,同时有超程报警功能。

该系统工艺操作流程如下:{1}机械抓手收到PLC抓取油封指令,机械手快速将油封压装组件放置在油封分料工装上,然后下降抓取油封,完成抓取回位后将完成信号发给PLC。{2}机器手接到抓取完成信号后,将压装组件移动到压装固定背板,并插入背板定位孔。{3}压装组件的压装气缸动作,下压装有油封的压头,同时位移传感器监控压装深度。{4}压装组件的压装气缸回收,在位传感器监控无油封在压头内。{5}机器手接收压装完成信号,将压装头组件移动到取油位置,完成一个压装循环。

2.4 相机检测机构

该系统主要由缸盖托盘阻挡机构、视觉系统及伺服移动机构等组成。

发动机油封安装位置两边对称,且具有一定的倾斜角,在伺服直线滑台机构移动下,依次对缸盖两侧进行检测。

该工位工作流程如下:{1}缸盖托盘从油封自动压装工位进入檢测工位,到达挡停机构后停止。{2}顶升机构将其顶升,完毕后将信号发给PLC。{3}伺服移动机构收到PLC指令后,带着视觉系统移动至指定的位置进行检测,依次移动直到两侧16个油封检测完毕,并将信号发给PLC。{4}PLC将判定结果发给FRID,FRID记录检测结果。{5}缸盖托盘顶升下降,阻挡放行。

3 结语

此套设备实现了全自动压装气门油封的功能,采用进排气油封同时压装的压装组件,满足了对节拍的要求。增加对压入深度的监控和优化了抓取油封的夹紧点,杜绝了对油封的损伤。同时,集成智能相机的防错应用,杜绝了错漏装。目前,汽车工业的自动化程度越来越高,工业机器人配套相应的夹具,就可以完成许多不同种类甚至人工难以实现的工作,这样既可保证装配质量、提高装配效率,又可使生产成本降低,实现经济效益的提升[3]。

参 考 文 献

[1]陈进喜,任志伟,高安娜,等.气门油封自动化装配检测技术的应用[J].汽车实用技术,2013(6):62-64.

[2]李胜君.发动机线上气缸盖气门油封自动压装设备结构分析[J].机电信息,2018(9):82-83.

[3]闻邦椿.机械设计手册:机器人与机器人装备[M].北京:机械工业出版社,2016.

[4]陈继文,王琛,于复生.机械自动化装配技术[M].北京:化学工业出版社,2019.