基于控制律的电加热防除冰系统设计与验证

2021-03-11熊建军

熊建军, 刘 锡, 冉 林, 赵 照

(1.中国空气动力研究与发展中心 结冰与防除冰重点实验室,四川 绵阳 621000;2.中国人民解放军32033部队,海南 海口 570100)

飞机结冰是影响飞行安全甚至导致灾难性事故的重要原因之一,世界各航空大国对飞机结冰问题的研究极为关注。为了防止飞机某些部位结冰,或结冰时能间断地除去冰层,必须采取适当的防除冰技术。飞机采取的防除冰技术,主要取决于机种、电源功率、待防护表面大小和防冰重要程度等因素[1-3]。结冰风洞是一种性能复杂的大型特种风洞,是完成结冰适航合格审定的地面试验设备。2013年我国首座大型结冰风洞建成,电加热防除冰试验技术是结冰风洞防除冰试验技术研究的重要内容之一[4]。电加热防除冰技术因具有低能耗、易控制等优点,已成为目前最为常用的防除冰装置。电加热防冰是在飞机结冰发生前,通过电加热原理,使飞机需要防冰表面温度高于冻结点,使水滴无法冻结而防冰;电加热除冰是发现飞机部件结冰后,通过自动或手动启动电加热除冰系统,利用热力原理,破坏冰层和蒙皮之间的黏附应力,在气动力或离心力等外力的作用下脱落,达到除冰的效果。控制律电加热防除冰系统是使飞机部件电加热元件的供电回路按照一定规律周期接通/断开,不同的控制律对电加热防除冰系统的工作产生很大的影响。由于飞机上电能受限,高效的控制律电加热防除冰系统设计和结冰风洞试验验证是飞机防除冰系统设计的关键技术之一。

国内关于电加热防除冰的研究,集中在周期控制律对表面温度影响的理论计算中,未论述周期控制律防除冰设计与实现,也未在结冰风洞工程中应用[5-6]。本文基于结冰风洞飞机模型电加热防除冰试验需求,研制了工程实用的电加热防除冰系统,包括实现控制律电加热的硬件和控制软件,具备控制律电加热、通断温度闭环和调压温度闭环功能,通过简单设置和操作,一套系统可满足不同飞机模型电加热防除冰试验需要。目前,系统已经应用到多型飞机防除冰试验中,本文主要论述控制律电加热防除冰系统的设计与实现。

1 设计技术要求

根据国内外技术调研和试验需求,基于控制律的飞机模型电加热防除冰控制系统技术要求如下。

① 电加热回路数量不小于10路;

② 加热电源电压范围满足不同飞机型号试验要求;

③ 每个电加热回路功率满足不同电流热密度模拟,每路供电容量不低于2 kW;

④ 每个电加热回路可以按照任意控制律同步导通/关断;

⑤ 控制律设计满足不同型号试验要求;

⑥ 系统自动化程度高,操作简便。

2 电加热防除冰试验技术

电加热防除冰是利用电源流过电热元件的电流热效应,将电能转变为热能,破坏冰层和飞机表面之间的黏附应力,在气动力或离心力作用下达到防除冰目的。根据焦耳定律,为控制电加热元件温度,或者通过调节加热元件供电电压调节功率,或者通过控制加热元件通电时间调节功率。飞机防除冰控制系统以机载电源为基础,防冰电源容量有上限要求,防冰区域内布置了一定数量和电阻的加热元件,因此控制律电加热通常采用控制电加热回路通断时间的方式来调节功率。结冰风洞防除冰试验的目的就是验证在一定云雾参数情况下防除冰控制方案的有效性,并在飞行手册里准确描述安全飞行边界。

控制律电加热防除冰试验准备时,先将飞机模型安装在试验段,依次起动动力系统、制冷系统、高度模拟系统和喷雾系统。当风洞试验段的速度、温度、模拟高度、液态水含量和液态水粒径达到试验模拟条件后,启动电加热除除冰系统,加热电源通过电加热回路为飞机模型的加热元件供电,系统按照设计的控制律控制电加热回路导通或关断,研究该型飞机采用不同控制律时的防除冰效果,用较小的电流热密度,达到电加热防除冰效果,降低电源能耗[7-10]。结冰风洞控制律电加热防除冰技术包括以下内容。

① 电加热防除冰控制律设计:根据飞机模型电加热防除冰控制律试验需求,计算一个电加热周期时间,每个加热周期电加热回路接通/断开次数,每次接通后的延时时间,每次断开后的延时时间。

② 完成系统硬件设计和软件设计,使电加热回路电流按照控制律同步导通/关断。

③ 完成系统安装调试。

④ 完成控制律和各项功能测试。

⑤ 完成结冰风洞试验验证。

3 系统硬件设计

系统硬件包括上位机、触摸屏、PLC控制器、温度巡检仪、加热电源、电加热回路和各种线缆等[11]。上位机、触摸屏、PLC控制器、温度巡检仪、加热电源等组成测控网络,实现指令的下达与状态参数的上传,实时调节加热电源电压,实现各加热回路电流、电压、功率、加热分区温度等状态参数实时监控。以上设备除加热元件和部分线缆及电加热回路安装在试验段,在低温、低气压、高湿度环境下工作,其他设备均安装在驻室外,处于常温常压环境。上位机、触摸屏实现控制率电加热防除冰试验的本地/远程操作。上位机与PLC控制器组合实现控制律电加热防除冰功能,完成多通道秒级同步实时触发。控制律程序可以由上位机监控程序实现,也可以由PLC控制器的控制程序实现,使各电加热回路按照控制律导通或断开,完成电加热分区功率调节。PLC控制器包括电源模块、CPU模块、通信模块、AI模块、DI模块、DO模块等。电源模块为PLC控制器提供工作电源;CPU模块是防除冰控制的核心,负责程序存储、计算和分析;通信模块完成设备间信息交互管理;AI模块用于实时采集各电加热回路电流等连续变化的信号;DI模块用于外接输入控制信号;DO模块用于向电加热回路的固态继电器输入端输出高/低电平信号,控制固态继电器通断。飞机模型各加热元件通常为阻性负载,采用过零调功法调节加热功率,在正弦波的零点触发,以完整的正弦波为单位,通过改变通断的正弦波周期来调整输出功率,减少对电网污染,提高功率因数。配套两台温度巡检仪,分别接入24通道热电阻/热电偶,紧靠试验段安装,便于与飞机模型温度反馈信号连接。加热电源为电加热防除冰系统提供能源,可以根据试验需要调节电源电压幅值、频率等,同时将电源参数实时上传到上位机显示、控制和存储。系统配套2台三相交流输入的直流程控电源和2台三相交流输入的交流程控电源,电源功率均为20 kW,支持宽电压调节,直流程控电源最高输出DC 270 V,最低输出DC 20 V;交流程控电源最高输出AC 115 V,最低输出AC 10 V,频率400 Hz。以上电源覆盖我国现役及未来飞机电源制式要求。每台电源最多并联输出10个电加热回路,各电加热回路均按照2 kW设计选型;两台电源均支持RS485通信接口,支持设备组网;根据各加热回路功率大小,在功率范围内,并联数量不等的电加热回路,满足不同飞机模型控制律防除冰试验需求。飞机模型控制律电加热防除冰系统组成如图1所示。

图1 控制律电加热防除冰系统组成

4 系统软件设计

系统软件包括上位机监控软件、PLC控制软件、触摸屏监控软件共3个部分。上位机监控软件基于Windows 7操作系统,采用LabVIEW为开发平台设计,完成专用控制功能开发。PLC控制器通过配套的编程环境STEP7完成控制程序设计并生成可执行程序,完成设备间通信、工况选择、温度巡检、各加热回路电流采集、各加热回路固态继电器通/断控制、各加热回路温度设定等任务。触摸屏监控软件基于WinCC flexible 编写,包括操作界面、工作模式和电源状态监控等。

考虑监控软件通用性,本文重点论述防除冰控制律功能设计与实现。防除冰控制律功能可以集成在上位机监控软件或PLC控制软件上,如果基于PLC控制软件设计,每次调整控制律需要远程修改和优化程序并下载。为简便操作,防除冰控制律基于上位机监控软件设计开发。

防除冰控制律是指加热电源电压不变,加热元件供电回路随时间周期接通/断开,属于温度开环控制,控制系统必须稳定、可靠。防除冰控制律示意图如图2所示,X轴为时间(s),Y轴为加热电源电源电压幅值(V)。通常一个加热周期从加热回路导通开始,经过不定时间的持续导通和断开,到加热回路断开结束。每个电加热周期内电加热回路接通/断开状态次数分别为nt和nd,每个周期内对应接通状态时刻依次为t1,t2,t3,…,tt,每个周期内对应断开状态时刻依次为d1,d2,d3,…,dd。从图2所示看出,防除冰控制律为:从t1时刻开始加热回路导通,电源电压连续加热(d1-t1) s;从d1时刻开始,加热回路断开(t2-d1) s;从t2时刻开始,加热回路导通(d2-t2) s;从d2时刻开始,加热回路断开(t3-d2) s;从t3时刻开始,加热回路导通(d3-t3) s;从d3时刻开始,加热回路断开(t4-d3) s;从t4时刻开始,加热回路导通(d4-t4) s;从d4时刻开始,加热回路断开(t5-d4) s。完成一个加热周期,此后按照该控制律重复加热。以上控制律与飞机型号有关,对于不同的控制律,电流热密度不同,防除冰效果不同,电源功耗相差较大。

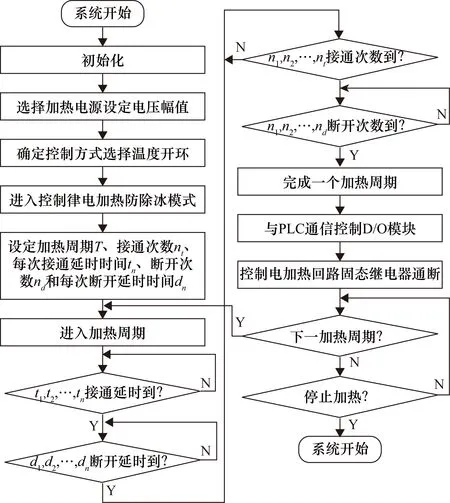

上位机监控软件采用LabVIEW设计开发,完成防除冰控制律设计、网络通信、设备状态监控、控制指令发布和数据存储。防除冰控制律利用状态机作为设计模型,应用状态机和延时函数,实现控制律要求的每个周期接通/断开状态次数和对应的延时模拟。LabVIEW状态机由一个While循环、一个条件结构和一个移位寄存器组成,其中While循环用来保证程序可以连续地运行;条件结构各个分支中的代码用来存储控制律一个周期内的接通/断开状态次数nt和nd以及下一状态的选择;利用移位寄存器的暂存功能和延时函数实现控制律一个周期内接通延时时间和一个周期内断开延时时间,实现控制律的状态保持,并赋值给条件结构以建立全部状态,直到下一次循环的选择端子。上位机与PLC控制器通过工业以太网通信,依靠OPC技术传输数据,利用值属性节点触发PLC控制程序的开关量处理事件模块,将防除冰控制律程序要求的每个周期接通/断开状态次数和对应的延时模拟传输到PLC控制程序,将对应的I/O状态送给PLC的DO模块,从而控制电加热回路的固态继电器按照设计的控制律通断。通过简单的参数设置即可调整防除冰控制律。防除冰控制律软件设计流程框图如图3所示。

图3 防除冰控制律软件设计流程框图

5 试验验证

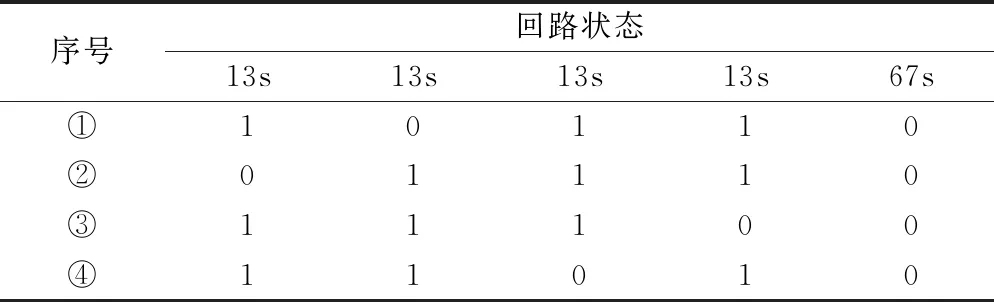

防除冰控制律试验验证以某型飞机整流罩模型为对象,验证防除冰控制律设计是否达到技术要求,验证不同控制律在整流罩前端电加热防冰的有效性。表1是控制律(1)试验,表2是控制律(2)试验。在控制律(1)试验中,“0”表示加热回路断开状态,“1”表示加热回路接通状态,按①、②、③、④序号顺序完成为一个加热周期,1个周期时长为476 s。在控制律(2)试验中,1个周期时长为50 s,连续性接通25 s,再断开25 s。本次试验加热电源为AC 115 V、400 Hz标准机载电源,1个电加热分区,负载电阻阻值约为15 Ω。图4 为控制律(1)试验加热回路电流变化过程,1个加热周期为476 s;图5为控制律(2)试验加热回路电流变化过程,1个加热周期为50 s。从图4、图5可以看出,加热回路电流与控制律同步变换,达到设计技术的电加热回路电流按照任意控制律同步导通/关断的要求。

表1 防除冰控制律(1)试验

表2 防除冰控制律(2)试验

图4 控制律(1)加热回路电流变化

图5 控制律(2)加热回路电流变化

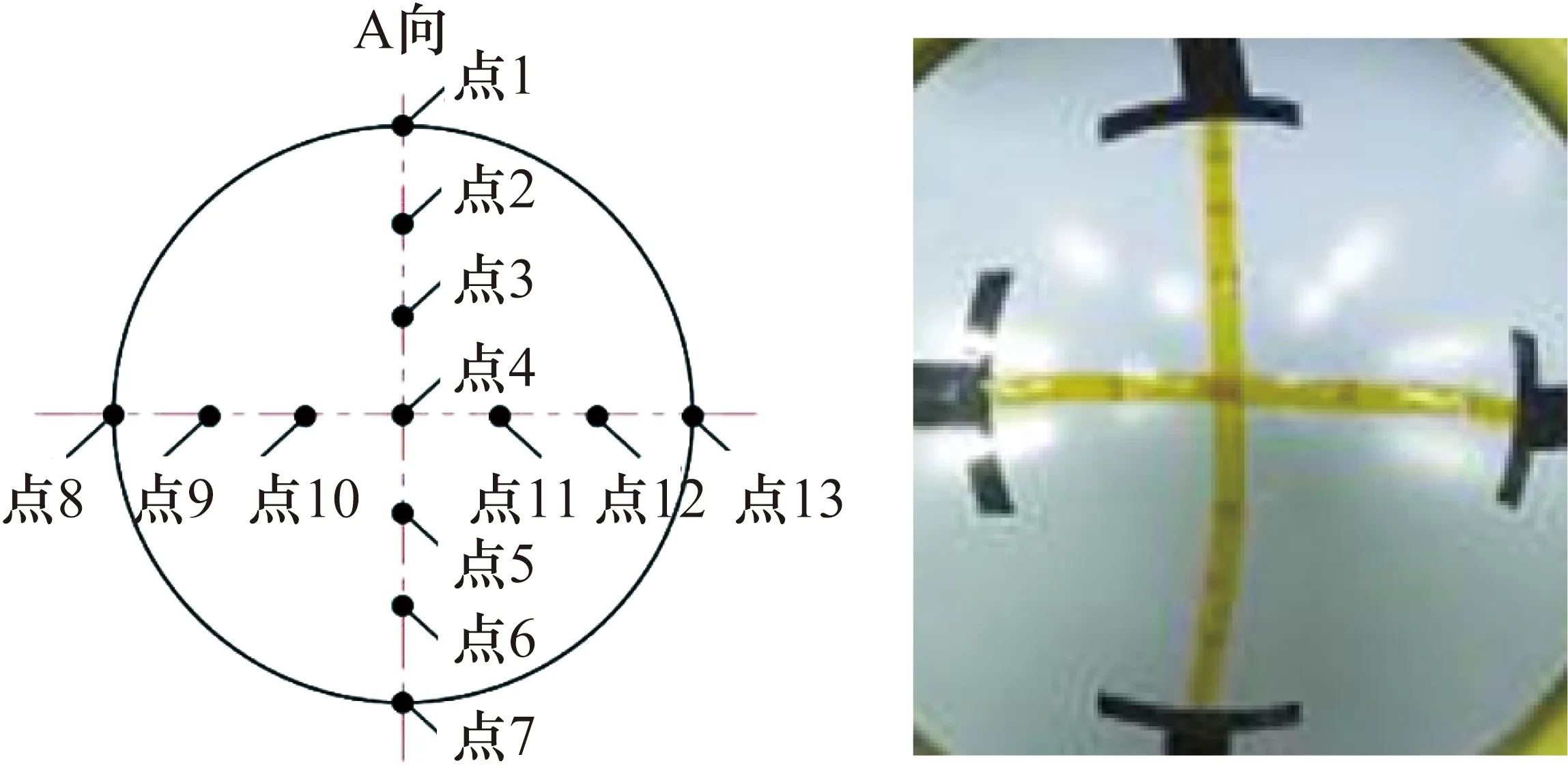

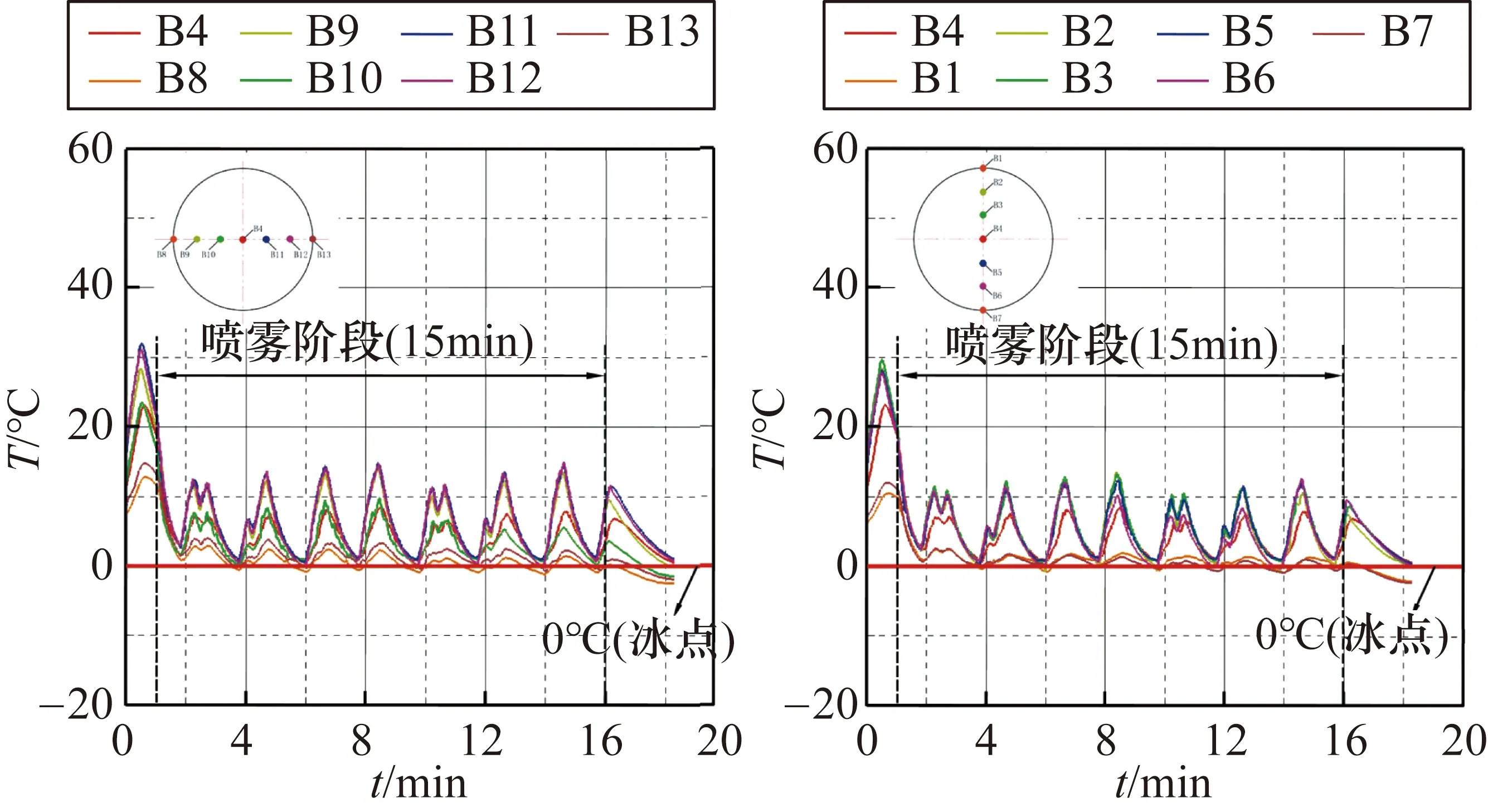

试验验证过程中,为测量飞机模型表面温度分布,在半球型整流罩表面布置了13个热电偶,详细布置如6所示,以点4为中心成“十”字形分布。试验分别采用了表1、表2的防冰控制律,主要试验参数如下:模拟高度H=3 km,试验段风速V=80 m/s,总温Ts=-10 ℃,液态水粒径MVD=20 μm,液态水含量LWC=0.51 g/m3。同步采集控制律防冰时整流罩表面温度变化过程,温度采样周期为1 s,验证不同控制律时整流罩穿越结冰环境电加热防冰效果。图7为控制律(1)时,喷雾前后整流罩表面温度变化过程。从图7可以看出,前一个加热周期只模拟风速、总温,整流罩按照控制律(1)加热,通过空气流动换热,各测点温度随控制律变化明显,表面温度与控制律(1)电流变化完全一致;随后再启动喷雾系统模拟结冰云雾环境,过冷水滴撞击整流罩表面,各测点温度下降明显,但表面温度仍然与控制律(1)电流变化完全一致。分析各测点温度变化,喷雾系统工作后,整流罩加热区边缘点1、7、8、13温度接近0 ℃,该区域有结冰风险,其他测点高于0 ℃,防冰效果较好,此时电流热密度约0.03 W/cm2。图8与图7试验参数完全一致,只是按照控制律(2)电加热防冰,开始只模拟风速、总温,再启动喷雾系统模拟结冰云雾环境,防冰时电流热密度约0.17 W/cm2。图7和图8进一步验证了控制律防冰系统已实现技术需求。由于控制律(2)占空比大于控制律(1),电流热密度相差较大,图7除加热区边缘4个温度测点外,其他测点温度略高于图6对应测点温度,但防冰效果基本一致;调整控制律时,在上位机监控界面操作,通过简单的参数设置即可调整控制律。

图9为整流罩结冰风洞试验和飞机飞行测试照片,从图9可以看出,风洞试验和飞机飞行测试基本一致,整流罩采用控制律电加热防冰时,在同等云雾参数情况下,用较低能耗,达到电加热防冰效果;电加热区域与非防冰区交界,有明显结冰现象,呈现环状冰。以上情况与整流罩加热区边缘点温度接近0 ℃完全一致,随着云雾参数变化,同样的防冰策略防冰效果差别较大。为做好整流罩防冰,必须增大整流罩电加热区域,同时增大防冰电源容量;对不同的气象条件,采取不同的防冰控制策略。

图6 整流罩表面温度测点布置

图7 控制律(1)时喷雾前后整流罩表面温度变化

图8 控制律(2)时喷雾前后整流罩表面温度变化

图9 整流罩结冰风洞试验和飞行测试对比

6 结束语

为满足结冰风洞电加热防除冰试验要求,研制了工程实用的基于状态机的控制律电加热防除冰控制系统,包括实现控制律电加热防除冰的硬件和控制软件,已经应用到国内大型结冰风洞试验中。试验验证表明:飞机模型电加热防除冰控制系统可以按照任意控制律工作,通过简便操作完成不同的防除冰控制律程序设计;各电加热回路电流严格按照控制律时间要求同步接通/断开,防冰区域表面温度变化与电流变化一致,可以模拟任意电加热防除冰控制律;验证了不同控制律的能耗和防冰的有效性。系统各项技术指标达到设计要求,自动化水平高,已成为结冰风洞电加热防除冰试验的重要设备。