铝用炭素阳极焙烧炉破损分析

2021-03-11金岭

金 岭

(黄河鑫业有限公司,青海 西宁 810600)

1 概述

阳极焙烧炉是炭素生产企业中重要的生产设备之一,在整个生产线中有着重的作用。从20世纪90年代贵铝引进法国PECHINEY公司阳极焙烧炉以来,对国内炭素焙烧产生了深远的影响,每吨产品的燃料消耗从(5~7.6)*106kJ降到2.72*106kJ以下,据国内阳极厂规模不断增大、阳极块规格也不断增大的需求,国内新建及改造的阳极焙烧炉大多数厂家采用敞开式焙烧炉。随着焙烧炉多年的连续生产运转,火道墙呈现不同程度的变形和损坏。火道墙局部塌陷、裂缝等导致填充料灌入火道,灌料严重的炉室直接切断负压,造成下游炉室没有负压,存在安全生产隐患。由于火道墙出现整体变形、墙体大面凹凸不平、墙体裂缝、墙体局部塌陷等情况,焙烧炉火道内漏风、漏料严重,燃控系统温度控制难度增大,造成焙烧炉内上下温差、边部火道与中间火道温差增大,阳极氧化现象增加,炭块的外观质量和理化指标差,天然气用量增加,用电负荷增加,填充料损耗加大。

本文对在炭素阳极焙烧在设计节能中使用新技术新材料技术方案进行探讨分析。

2 焙烧炉变形主要有以下十种表现形式

(1)火道墙整体变形

主要表现为火道墙整体朝一侧弯曲,呈“C形”鼓肚现象,炭块无法正常装出炉,变形最宽的料箱达1100mm。炭块两侧填充料包裹较厚,温度传导缓慢,挥发分不能正常排出,炭块烧不透;最窄的料箱在630mm左右,炭块紧贴炉墙进入料箱,有的炭块直接无法装炉,只能在料箱内灌入填充料,浪费产能,导致成本增加。

(2)墙体大面凹凸不平

凹凸不平无法正常使用的火道墙约占整体数量的三分之一左右,凹陷、凸起部位在30mm~110mm之间,见图1.2-4~6。火道墙凹凸不平造成炭块装炉困难,火焰负压在火道内流通不畅,墙体不易维护。

图1 火道墙整体变形

图2 火道墙大面凸起

图3 墙体裂缝

图4 严重的火道墙裂缝

图5 横墙上下、左右错位

图6 横墙与火道墙偏移

(3)墙体裂缝

墙体裂缝现象比较普遍,在炉室出空后进行维护修理,但在一个焙烧周期内还会出现裂缝现象,无法及时处理,导致填充料灌入火道内,堵塞烟气流通,裂缝宽度普遍在10mm~60mm左右。

(4)墙体局部塌陷

墙体局部塌陷是火道墙无法正常使用的主要原因之一,塌陷面积一般在0.5~2m²左右。焙烧过程中出现的墙体塌陷,直接造成炭块烧损,火道堵塞。对于此部分火道墙采取出炉后,进行局部重砌在进行使用,但是砌筑质量不高,一般两到三个火焰周期后会再次出现塌陷现象。

(5)横墙整体左右、上下变形

炉室横墙经过10多年运行未,变形横墙约占总体横墙量的70%,左右、上下偏移在15mm~230mm之间。横墙变形导致整个炉室不规则,尤其是在整体火道墙拆除后进行重砌时,新墙墙体不能完整卡入横墙卡槽内,在升温降温的频繁更替过程中,形成越来越大的收缩缝,造成新砌筑火道墙使用寿命缩减,根据观察统计,这样的新砌筑墙一般在使用三年左右即会出现火道墙整体变形。

(6)料箱底部下沉

每个料箱底部均存在平铺耐火砖烧损、下沉,见图1.2-15。底部下沉造成料箱底部与火道底部不在一个平面上,炭块底部加热不均匀,同时加剧炉室整体损坏程度;炉底粘结料现象严重,底料无法铺平部位,需要人工铺料作业。

(7)火道变窄

火道内宽由原设计的300mm,变窄的火道内宽最窄的不足100mm。变窄火道主要影响烟气流通,对工艺控制带来较大难度。

(8)火道墙整体下陷

在高温灼烧和冷却风机强制冷却的作用下,墙体因热胀冷缩发生变形,导致局部墙体下沉,见图1.2-19~20。因相邻两条墙体下沉程度不一,高度差达70mm-230mm,造成相邻两条火道火焰高低不同,从而造成炭块两侧受热不均匀。

(9)边火道保温砖分离

边火道外侧保温砖与火道墙分离,中间间隙在200mm以上,见图1.2-21。保温砖与火道墙分离造成边火道保温效果差,负压损失大,不易升温,工艺控制困难,每个炉室有四分之一的炭块质量相对较差,炭块不能烧透,理化指标没有保证。

(10)火道内灌料

在焙烧过程中,火道墙出现局部塌陷、裂缝等现象,导致填充料灌入火道内部。灌料少的影响烟气流通,对工艺和质量影响较大,今年共拆除修复灌料火道墙84条,占全年已修复量的近一半,灌料严重的直接切断烟气通道,造成后面炉室没有负压,存在安全隐患。

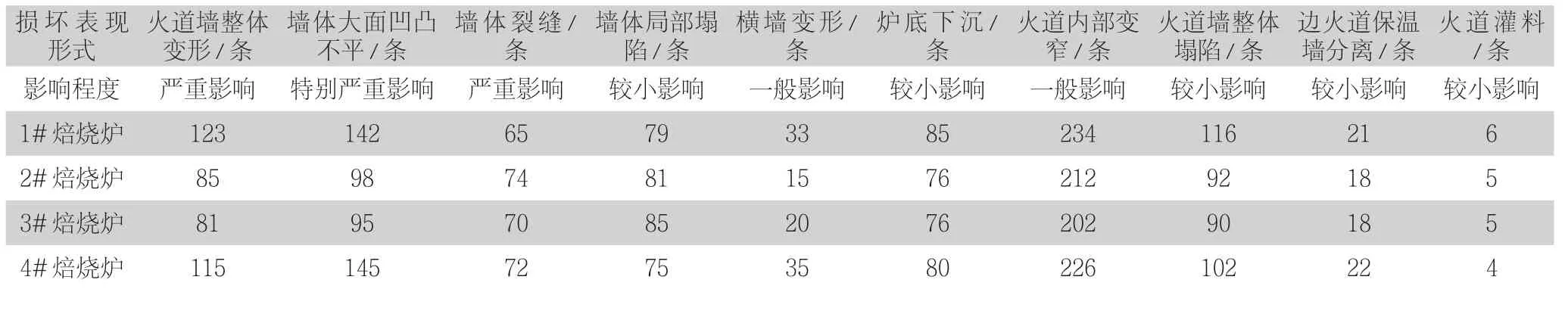

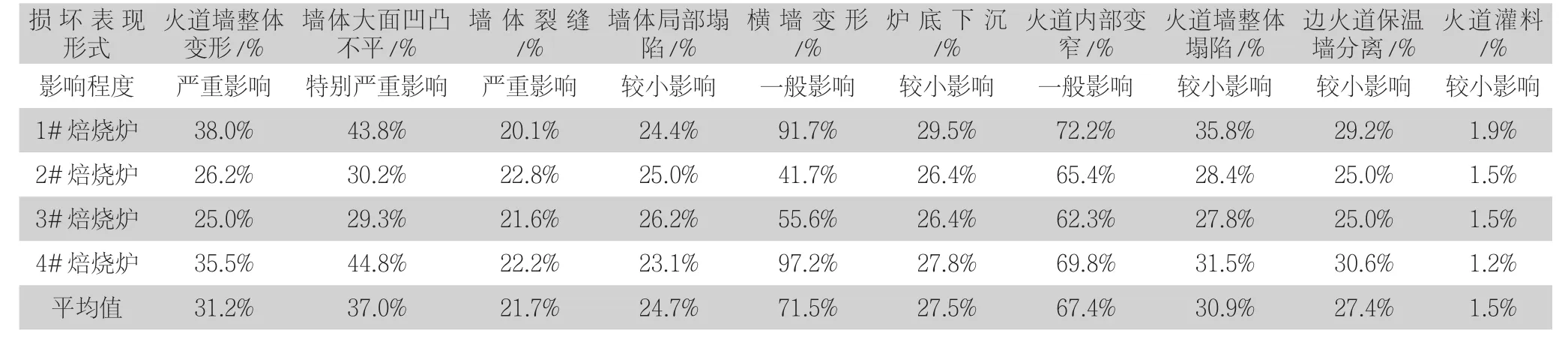

从表中可以看出,4台焙烧炉的运行10多年后上述十种变形现象普遍存在,在各种损坏的表现形式中,以墙体大面凹凸不平对焙烧炉造成特别严重的影响,主要体现在安全隐患、炭块的外观质量、理化指标、增加焙烧炉能耗、增加人工劳动强度等。火道墙整体变形和墙体裂缝对生产造成严重影响,横墙变形和火道内部变窄对生产造成一般影响。1#~4#焙烧炉特别严重影响的火道分别占总火道数的43.8%、30.2%、29.3%和44.8%;严重影响的火道分别占总火道数的58%、49.1%、46.6%和57.7%;几乎所有火道都存在一般影响。

3 炉子变形破损对生产的影响

(1)炉况较差

火道墙和横墙的变形较严重,炉面漏风主要集中在横墙附近的预制块缝隙和预制块表面的凹陷孔隙,漏风压力一般在-10至-70Pa,火道墙预制块基本没有漏风情况,但火道墙裂纹也较多。漏风导致焙烧炉炉况不佳,燃耗大,吨产品天然气能耗高达75Nm3。

表1 某公司焙烧炉运行10年变形破损统计表

表2 烧炉变形破损所占比例表

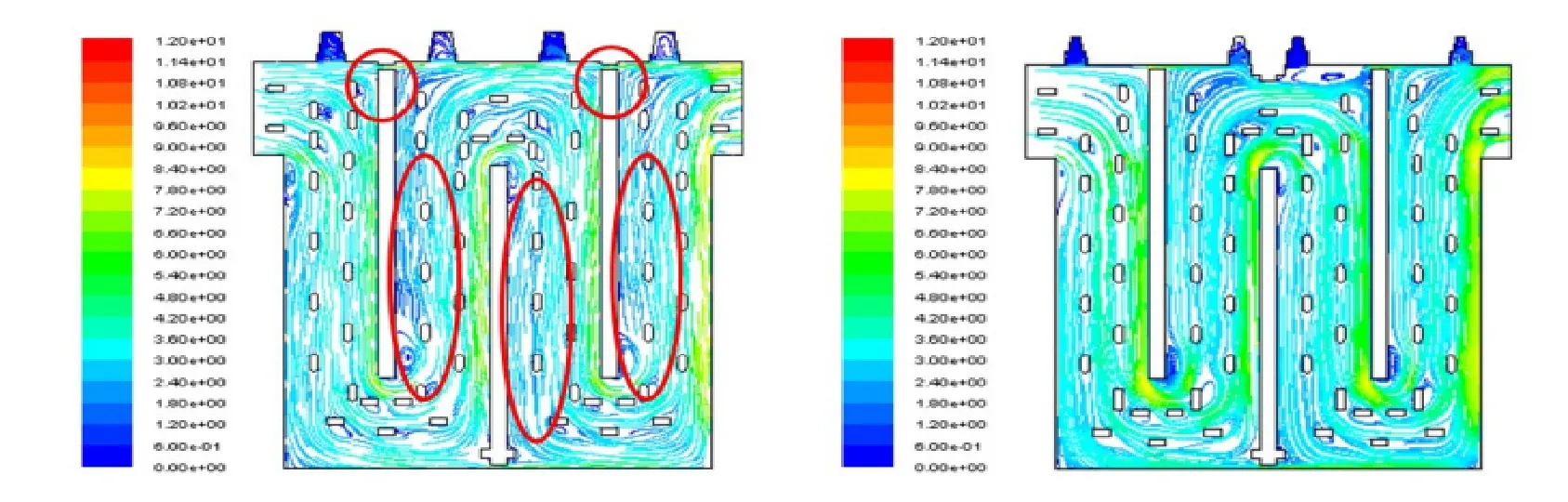

图7 新节能设计与原设计火道流场对比图

(2)挂焦严重

焙烧炉均存在严重的焦油残留,挥发分不能顺利排出,不能有效利用挥发分燃烧释放的热量。火道墙壁面粘结料需要每天进行人工清理,清理进一步损坏火道墙,造成恶性循环。

(3)炉室垂直温差、水平温差增加

火道变形造成火道负压分布不均,导致个别炉室垂直温差大于80℃以上,水平温差大于300℃以上,严重影响产品质量。

(4)炉面温度高

炉面浇筑块保温性能较差,造成炉面温度高。6P、7P、8P的炉面温度高达220℃,料箱填充焦表面约180℃。

(5)焙烧炉整体密封效果较差

测温测压架处,火道含氧量偏高,特别是边火道,氧量一般在17%以上,中间火道的氧量也在11%~17%。

(6)影响炭块外观质量

由于前期对炉室日常维护时,没有对炉底的粘结料及时清理,目前导致炉底粘结料结焦。清理困难,产生焙烧块面缺块。部分炉墙缝隙过大,在装炉前虽然用石棉进行了堵塞,但是在进入C1后,在鼓风机和冷却机的作用下,部分缝隙开裂,导致料箱漏料,炭块氧化。

火道墙燃烧孔凹陷,燃烧阶段火焰直接灼烧耐火砖,导致耐火砖局部受热开裂、塌陷、漏料。炭块出炉后,炉墙与浇筑块不平整,耐火砖断裂,塌陷。导致料箱漏料严重,最终顶层炭块大面氧化。

(7)增加人工劳动强度

焙烧炉挂焦严重,人工每天要清理火道墙壁上粘结料;炉室整体密封效果差,人工每班进行料箱密封,减少负压泄露;装入料箱的靠墙块需要人工撬正处理。

4 焙烧炉新结构设计方案

(1)火道墙拉砖

火道墙拉砖采用红柱石耐火砖,这种材质的耐火砖本身对裂纹具有修复功能,荷重软化温度≥1600℃,完全能满足生产要求。过火孔位置的高度达1189mm,在此位置的火道墙增加了两块拉砖,加强火道墙的整体性能。

(2)看火孔设计

火道墙看火孔尺寸直径达210mm,可以保证炉子在排烟和冷却时具有足够的尺寸,在加热运行时火孔插入炉面节能组件,此时的孔的直径为80mm,这种结构形式与炉面块结合紧密,密封良好,同时既能减小高温时孔的辐射从孔的散热损失,又能满足燃烧、测温测压以及鼓风冷却等要求,并有利于车间的操作和管理。

(3)横墙设计

横墙全部采用低蠕变砖砌筑,这种材料的抗蠕变能力很强,可以延长炉子的使用寿命。且原炉子排烟时的插板是从火道口插入密封,这种密封方式在炉子运行前期是很好的。但运行后期当火道墙变形严重时其密封性能就会降低,漏风系数增大,并导致1P的温度降低,挥发分燃烧不完全,导致烟道清理频繁,系统负压损失增加。而横墙相对火道墙变形较小,将插板位置移到横墙接口可以解决。

横墙炉顶板采用高强轻质浇注料制作,既保证了炉顶的强度又降低了炉顶的散热损失。

(4)火道墙炉顶板采用复合结构

老式阳极焙烧炉火道墙炉顶板全部采用重质浇注料制作,这种材料使用温度和强度完全满足生产要求,缺点就是散热太大,不符合国家的节能要求。新型的炉顶板设计则采用轻质和重质相结合的符合结构,即满足车间生产的强度要求又能兼顾节能效果,同时炉顶板的寿命还能得到保障。

另外,针对焙烧炉边部火道墙在升温时温度滞后,采用生产过程中增加边火道的燃料加入量造成阻力也增加,不能实际解决问题。此次设计采用加大边部火道的截面积,使边火道在增加烟气量的同时阻力损失保持不变,同时边火道靠侧墙侧增加竖缝榫槽解决降低漏风问题。

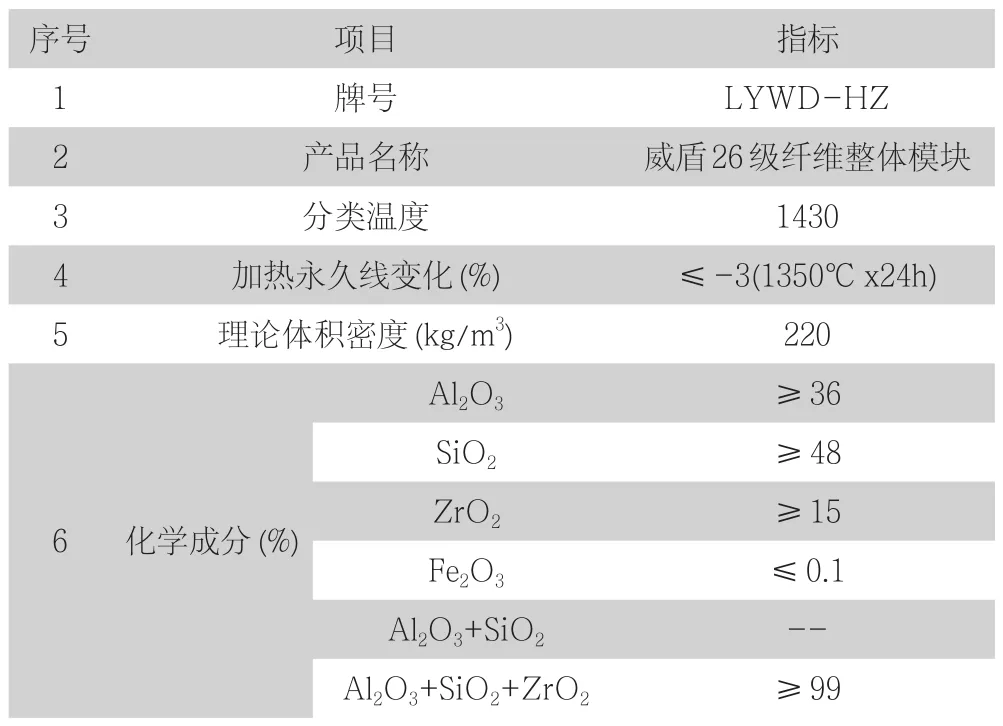

(5)连通火道采用全纤维模块结构

阳极焙烧炉拐弯炉室升温上不去一直是无法解决的问题,导致端部炉室温度偏低,阳极质量要低于中间炉室,部分炉子不得不采用延长火焰移动周期来弥补,这样又会使产量下降能耗增加。炉体的蓄热和材料的体积密度有关,密度越小蓄热越少,尽管在稍早期炉子设计中连通火道的内衬采用高强轻质莫来石材料砌筑,但其密度仍然达到800kg/m3以上,外壁温度最高达85℃以上,其蓄热和散热损失还是太多。为了更进一步降低蓄热和散热损失,本次设计采用全纤维模块结构,主材的体积密度~220kg/m3,安装完成后涂刷耐冲刷的高温涂料保证寿命,外壁温度可降低到65℃以下,可以更好地改善了拐弯炉室的升温情况。

(6)侧墙和炉底设计

侧墙保温直接影响边火道的升温速率。焙烧炉边火道升温时比中间火道要滞后,主要就是边火道一边给料箱加热一边在给侧墙加热并散热。近年来我们在敞开式阴极炉的设计上采用了高强轻质材料(体积密度r=750kg/m3,导热系数λ=0.24(400℃)加耐火纤维的保温方式,这种结构型式的设计方式一是提高了炉体的密封性能,二是降低炉子的蓄热和散热损失。在实际运用中边火道的升温速率完全满足工艺生产的要求。

炉底部分除火道墙和横墙膨胀滑动下面采用一层重质砖外,其余全部采用高强轻质莫来石砖和硅藻土砖铺设,降低炉底的蓄热和散热损失。

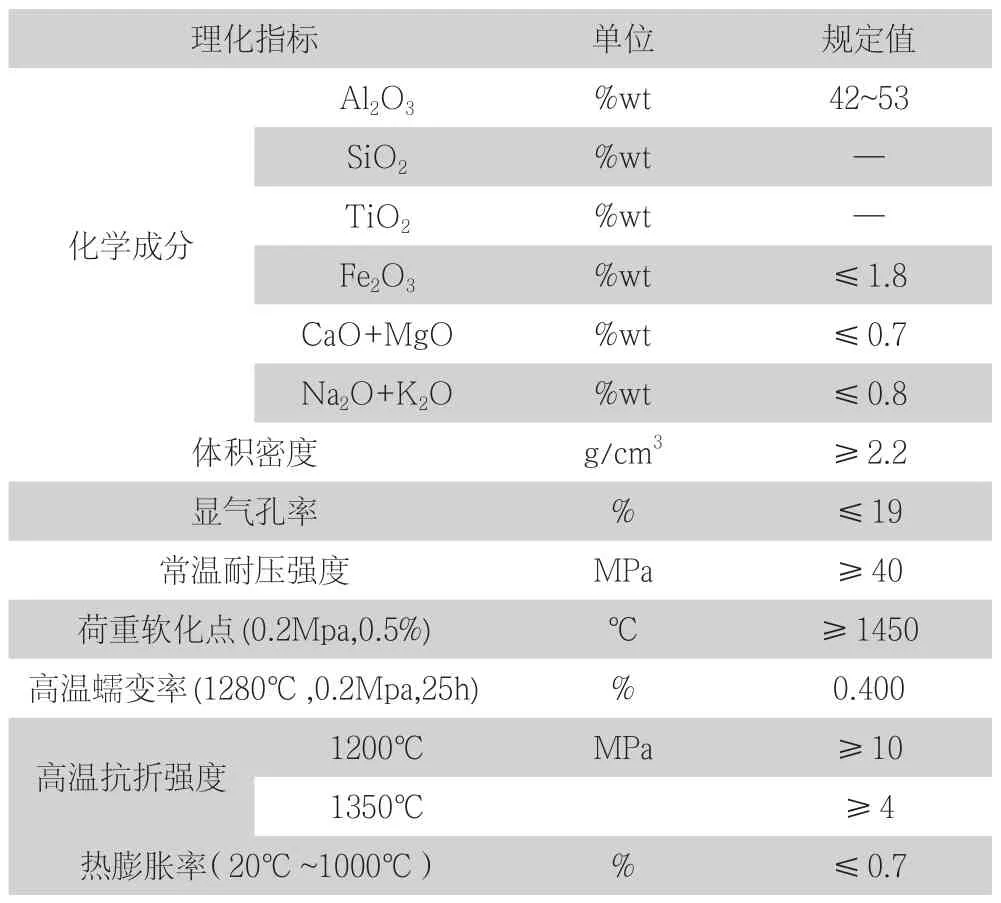

5 节能炉体内衬主要材料及材质

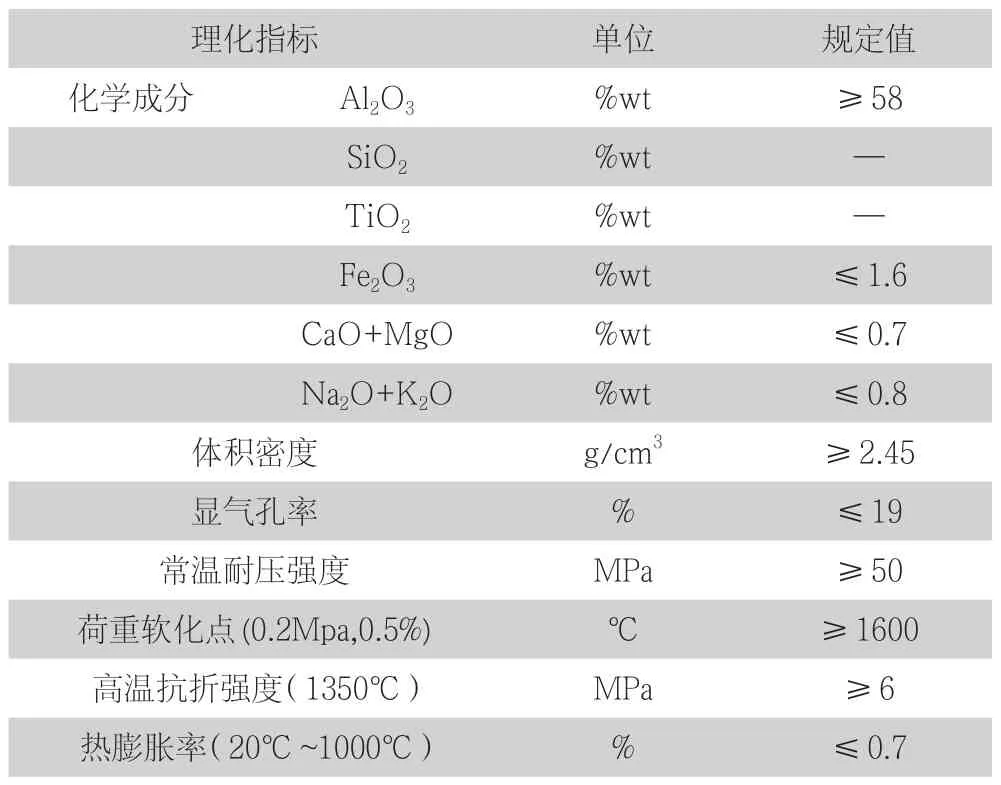

(1)火道墙和横墙

火道墙和横墙采用低蠕变砖和红柱石砖砌筑

表3 低蠕变砖理化指标

表4 红柱石砖理化指标

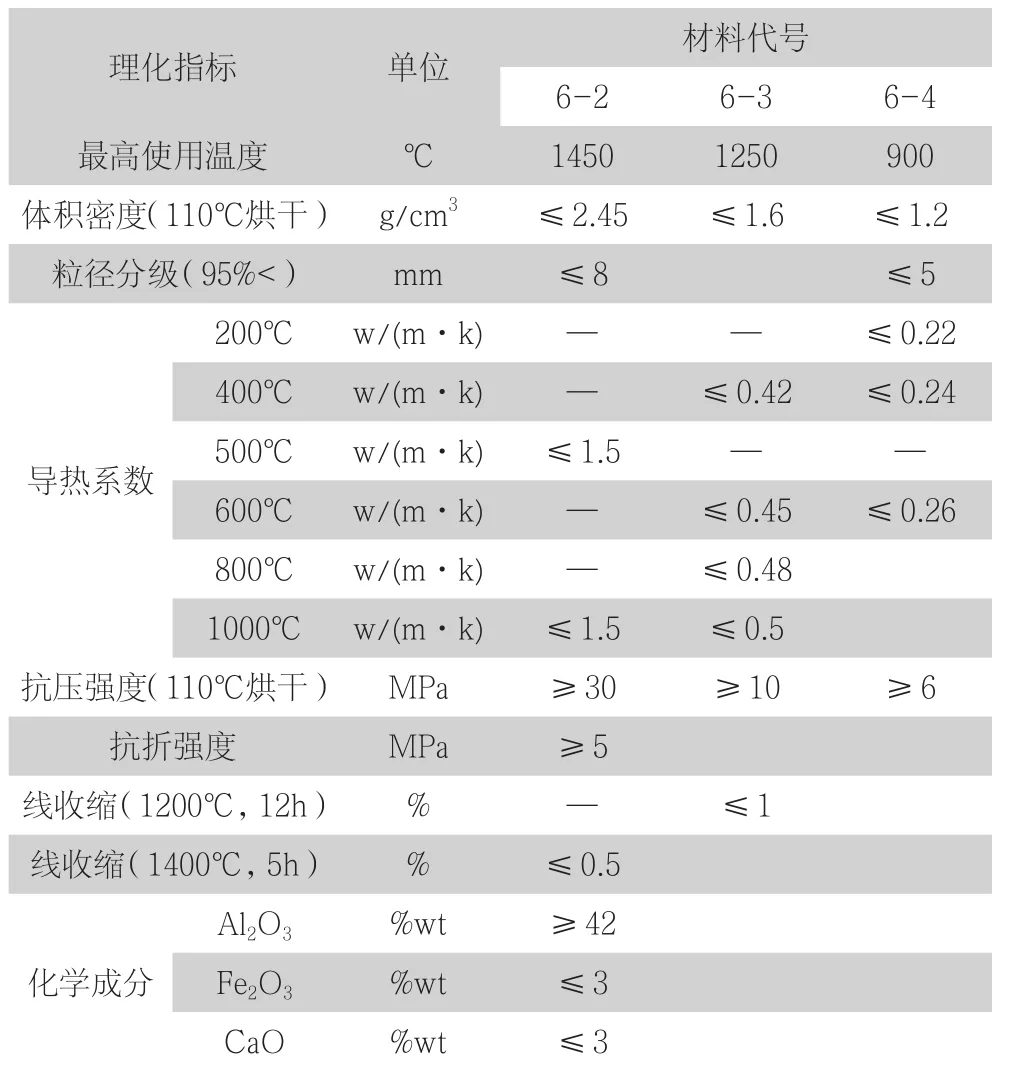

(2)浇注料

浇注料用于火道墙炉顶板制作复合结构墙,横墙炉顶板和端墙炉顶板的制作、炉底找平和侧墙和炉壳之间的密封。

表5 浇注料理化指标

(3)连通火道采用纤维模块和高温热防护涂料

表6 连通火道用纤维模块理化指标

6 结束语

采用新材料,新技术设计后的敞开式阳极焙烧炉,焙烧工序单位产品综合能耗由改造前99.66kgce/t降至74.24kgce/t,降低了25.42kgce/t,吨产品天然气能耗降低到55Nm3以下,填充料烧损低于10kg。焙烧曲线更加合理,料箱内阳极的垂直温差和水平温差小,其中垂直温差小于50℃,水平温差小于20℃,产品质量得到很大提高。同时焙烧炉各方面性能有所提高,一方面提高焙烧炉的密闭性,减少漏风,从而减少废气量的产生,另一方面排出挥发分的燃烧更充分,进而减少沥青烟对工作环境的污染。有利于空气环境质量现状的改善,具有较大的环境效益,焙烧炉的寿命可以延长至10~12年。