大型船用柴油机曲轴的有限元分析与研究

2021-03-09侯帅帅曾现琛李洪春迟远迪

侯帅帅* 曾现琛 李洪春 迟远迪

(1.青岛市产品质量监督检验研究院 2.青岛市产品质量检验技术研究所)

0 前言

船用主机是舶动力系统的关键部件,主要可分为蒸汽机、燃气轮机和柴油机3 种类形。相比之下,船用柴油机因具有功率范围大、维护方便、效率高等特点,已逐步成为主要动力源。船用柴油机的核心部件有很多,而船用曲轴是其中关键的核心部件,其质量直接决定船用柴油机的寿命。船用曲轴的功能主要是将往复运动变为旋转运动,完成运动方式转换和能量输出工作。

船用柴油机运转过程中,曲轴受到循环交替变化载荷的影响[1],主要包括惯性力、气体压力和重力等,假如曲轴在设计、加工、制造、装配、使用等工序中存在缺陷或不合理结构,就易发生变形、断裂、磨损等情况[2]。船用曲轴常见的失效形式有断裂失效、过量变形失效、磨损失效及腐蚀失效等[3],其中危险性最大的是断裂失效,这也是曲轴最常见的失效形式。由于曲轴在曲轴箱内运转时,工作环境是密闭的,即使其表面已经发生变形或裂纹,也很难监测其真实状态,因此一旦发生事故,将会造成较大损失。从设计方面对船用柴油机曲轴进行有限元分析,进一步完善强度计算方案和结构设计,最终合理地优化设计曲轴重要部位是很有必要的。

本文建立了某船用柴油机曲轴整体有限元三维实体模型,计算了其在工况下的应力和变形情况,得到了工作过程中承受应力及变形程度最大的部位,为优化曲轴设计、材料选择、技术研发等方面提供理论依据。

1 柴油机曲轴有限元模型的建立

1.1 建立三维实体模型

选用UG 软件对船用柴油机曲轴进行建模[4]。根据设计图纸,确定曲轴的主要尺寸,使用UG 软件建立曲轴的三维模型,在软件中对模型进行网格划分,生成有限元模型,并对其整体进行静态有限元分析。根据曲轴的结构特点[5],以有限元计算的数据和精度为基本原则,在建模分析过程中进行适当简化。

(1)忽略曲轴图纸中存在的油孔、小圆角、退刀槽等结构。因为在曲轴建模过程中,如果考虑这些细小环节,会增大有限元网格密度,使节点方程数量大幅增加,不仅增加了数据计算的工作量,而且会增大累积误差,使单元形状不理想,也会进一步降低求解精度。

(2)由于使用单位不能提供曲轴平衡重图纸,因此本次模型中未包括平衡重。

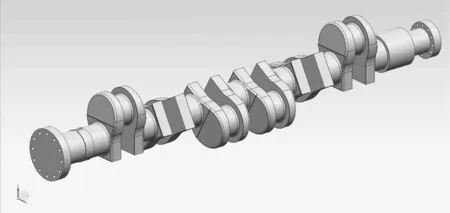

基于以上简化条件,采用实体造型软件UG 建立曲轴的三维模型,如图1 所示。

图1 曲轴UG三维模型

1.2 定义材料属性

根据图纸,船用曲轴的选用的材料为42CrMoA,总长度为3 815 mm,在软件中输入材料参数[6],42CrMoA 材料属性可见表1。

表1 42CrMoA材料属性

1.3 有限元网格划分

网格划分是有限元分析的关键步骤,如果网格过大,则得到的结果可能严重偏离真实解,使数据不准确,如果网格过密,又会造成资源浪费,极易因模型过大而发生系统崩溃等事故[7]。根据以往的经验并结合实际案例分析可知,发生断裂的部位常为应力集中部位,主要是过渡圆角处(即主轴颈与曲柄臂的过渡圆角和连杆轴颈与曲柄臂的过渡圆角处)[8]。因此,在划分网格时,根据简化原则,细化了主轴颈与曲柄臂连接的圆角部位和连杆轴颈与曲柄臂连接的圆角部位,并排除了一些小倒角及圆角[9]。网格划分后,该船用柴油机曲轴模型如图2 所示,经计算,模型中共包括256 385 个单元,408 356 个节点。

图2 划分网格后曲轴有限元模型

1.4 定义载荷和边界条件

在运转过程中,船用曲轴受到的作用力包括交替变化的气体压力、扭转和弯曲应力、曲柄连杆机构的惯性力、冲击力等。其主要功能是平衡旋转惯性力,因此可以忽略曲轴平衡重的影响,且不影响最终的分析结果[10]。定义载荷时,曲轴的载荷包括曲轴旋转产生的往复惯性力和活塞直线往复运动产生的作用力,通过柴油机相关参数计算对应的载荷,并按照发火顺序和角度依次施加。

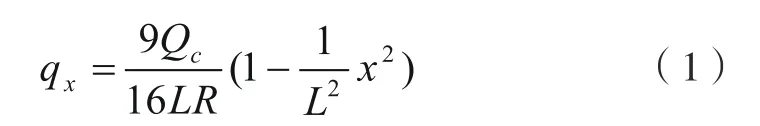

根据传统方法的理论分析结果,结合在有限宽度轴颈条件下的油膜压力和应力分布规律,忽略润滑油中油压峰值带来的受力变化影响,假定曲轴轴向载荷的分布规律是二次抛物线,圆周120°范围内的分布规律为余弦函数规律,如图3 所示。

图3 轴颈压力分布图

经计算,曲轴轴向载荷为:

曲轴径向载荷为:

式中: ——承受的载荷;

L——连杆高度的一半;

Qc——在曲轴连杆轴颈上加载的总载荷;

R——曲轴连杆轴颈的半径;

x——曲轴连杆轴颈在轴向上的承载长度,范围为x=-L ~L;

θ——连杆轴颈周向的承载角度,θ=-60°~60°。

曲轴在工作时,其输出端的飞轮向外输出并防止其扭转,输入端的轴承用于支撑和防止其轴向移动。施加的边界条件应尽可能接近柴油机曲轴的实际工况。对有限元模型进行力学简化后施加边界条件,在曲轴输出端设置曲轴轴向旋转的轴向约束及径向平移方向的径向平移约束,同时在曲轴主轴颈处设置轴承约束;在曲轴输入端分别设置约束径向和轴向的平移自由度。施加载荷并设置边界条件后的有限元模型如图4 所示。

图4 施加载荷和边界条件后的有限元模型

2 曲轴应力有限元分析结果

利用UG NX10.0 有限元分析软件对曲轴有限元模型进行静力学运算并求解,将应力分布求解结果放大10 倍,结果如图5 所示。曲轴连杆轴颈与曲柄臂的过渡圆弧和主轴颈与曲柄臂的过渡圆弧部位受力较大,容易出现应力集中现象甚至发生断裂。

图5 曲轴应力分析结果

对曲轴受力极值点进行分析,将分析结果放大10 倍后,其模型如图6 所示。模型中受力最大点位于第一曲柄臂与曲轴输入端的主轴颈的过渡圆弧处,最大工作应力可达525 MPa。也就是说,该处为曲轴最薄弱的部位,最容易发生断裂。

图6 曲轴最大力分析结果

3 曲轴变形有限元分析结果

对曲轴变形情况进行分析,结果如图7 所示。由图7 可以看出,曲轴运行时各个部位的变形程度并不完全一致,总趋势是中间变形量大,两端变形量小,变形量最大的部位为第三曲柄和第四曲柄连接的主轴颈,最大变形量可达到1.25 mm。

图7 曲轴变形分析结果

4 结论

对船用柴油机曲轴进行有限元分析后,可以得到如下结论。

(1)曲轴工作过程中,曲轴连杆轴颈与曲柄臂的过渡圆弧和主轴颈与曲柄臂的过渡圆弧是受力较大的部位,也最容易出现应力集中现象甚至发生断裂。通过应力分析发现,受力最大点位于第一曲柄臂与曲轴输入端的主轴颈的过渡圆弧处,最大工作应力可达525 MPa。说明在不考虑曲轴本身的材料缺陷和制造缺陷的情况下,该处为曲轴最薄弱点,最易发生疲劳断裂。

(2)在工作状态下,曲轴总体变形趋势是中间变形大,两端变形越小,变形最大的部位为第三曲柄和第四曲柄连接的主轴颈,最大变形量可达1.25 mm。

(3)通过建立曲轴三维模型并对其进行有限元应力和变形情况分析,明确了曲轴工作过程中受力及变形情况,针对其设计改进方案提供了依据,为优化曲轴的材料选择、技术研发等方面提供了基础。