ASTM B708 R05252钽板焊接工艺研究

2021-03-09姜成军

姜成军* 王 伟 沈 俊

(上海市特种设备监督检验技术研究院)

0 前言

R05252 为ASTM 标准中的钽板牌号,对应于国内标准牌号为TaW2.5 的钽钨合金。钽是难熔金属,其密度大、导热性好、线膨胀系数小、弹性模量高,且具有较好的高温强度和机械加工性能。由于钽具有良好的耐腐蚀性且钨的熔点较高,钽板产品主要用于腐蚀性环境。钽钨合金在大多数无机酸中耐蚀性能非常好,除了氢氟酸、氟、发烟硫酸和碱外,能耐受大多数化学介质的腐蚀[1],在硫酸工业中具有重要用途。

钽材较稀有且价格昂贵,所以通常板材较薄,钽板材的应用形式主要是复合板或衬里。然而钽制复合板或衬里焊接比较困难,因为钽和钢的熔点相差较大,钽材的熔点为 2 996 ℃,钢材的熔点为1 400 ℃,在焊接时经常会发生钽材还未熔化,而钢材已熔化成铁水的现象[2]。因而在实际生产过程中通常采用钽衬压力容器,即钽衬里件焊接成型后再与被衬工件表面采用钽螺钉、铆接、钎焊等方法连接。

钽钨合金可以用电子束、惰性气体保护焊、钎焊等方式焊接,材料厚度为1 mm 以下时常采用自熔焊焊接,厚度为1 mm 以上时常采用板材剪丝作为焊丝焊接,R05252 钽板采用GTAW 氩弧焊剪丝焊接。钽钨合金焊缝冷却速度慢,可塑性较低,易产生焊接热裂纹,因此采用正反面氩气保护和低热输入的方式进行GTAW 氩弧焊,使熔敷金属少接触空气,降低产生脆性化合物或热裂纹的倾向。目前我国没有关于钽制承压设备的相关制造和焊接标准,因此按照安全技术规范要求,应验证该焊接工艺试验项目符合规范标准规定和设计要求。

1 R05252钽板试验条件

废硫酸浓缩装置中使用的R05252 钽板为退火态,厚度t ≤2 mm,试验选用钽板母材厚度为2 mm,以覆盖不超过4 mm 厚度的R05252 母材焊缝焊接工艺来进行评定。现将试验钽板采用氩弧焊GTAW 板材剪丝焊接工艺进行焊接,并对得到的力学性能、弯曲性能和耐腐蚀性能进行试验,试验钽板可见图1。

1.1 坡口形式

钽板焊接坡口型式主要根据接头位置、板材厚度、焊接方法以及耐腐蚀性能来确定。厚度4 mm 以内的钽板尽可能选用I 形坡口,减小其焊接变形量和残余应力[3]。焊接时采用带气体透镜的拖罩和垫板保护焊,以紫铜板作为垫板和压板,焊接试验采用的试样工装和组对情况可见图2。

图1 焊接试验钽板

图2 焊接试验试样的工装和组对图(单位:mm)

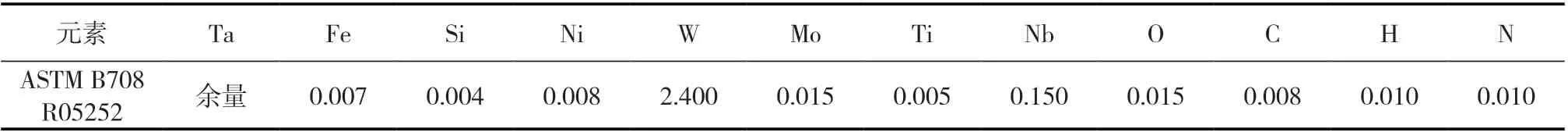

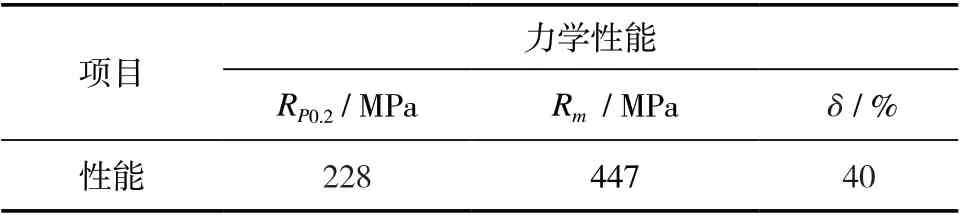

1.2 钽板化学成分与力学性能

试验采用的R05252 钽板化学成分可见表1,力学性能可见表2。

表1 R05252钽板化学成分(质量分数) %

表2 R05252钽板力学性能

在高温环境下,R05252 钽板会从环境中吸收C,H,O,N 等元素并形成脆性化合物,少量的气体杂质就会显著影响钽板的力学性能和耐腐蚀性能,因而用于焊接的钽材应确保其纯度,焊接选材及焊接过程中要严格控制C,H,O,N 等杂质的含量[4]。焊接前,焊接坡口及其正反两面25 mm 厚度范围内应采用磨削或机加工方法去除氧化皮,然后用丙酮洗去污垢,再用酸洗液进行酸洗。酸洗后必须用水冲洗,然后用蒸馏水漂清并用强热风吹干,确保钽板及待焊坡口表面洁净。

另外,这种退火态钽板焊接时钽钨合金冷却速度慢,焊缝延展性降低,增大了其产生热裂纹的倾向,因此试验钽板需考虑母材的晶粒尺寸,采用晶粒尺寸小于等于ASTM 5 级的细晶粒,本次试验钽板晶粒尺寸为3 级。

1.3 焊接材料选用

采用母材剪切丝料作为进行焊丝GTAW 钨极惰性气体保护焊,将同炉R05252 钽板剪丝后作为焊丝,避免焊缝因成分不纯而性能不佳。采用钨极横向摆动脉冲电流惰性气体保护焊,可使焊缝及热影响区晶粒细化,且焊缝晶粒由柱状变为等轴状,从而显著提高焊接接头的塑性,避免硬度过高。

别忘了,“未满14周岁的未成年人不承担任何刑事责任”,有任何的怒气,即便你很难控制,也要去对对方孩子的监护人发泄。你也不希望有一天万一你的孩子做错事情,被对方家长直接伤害,对吧?

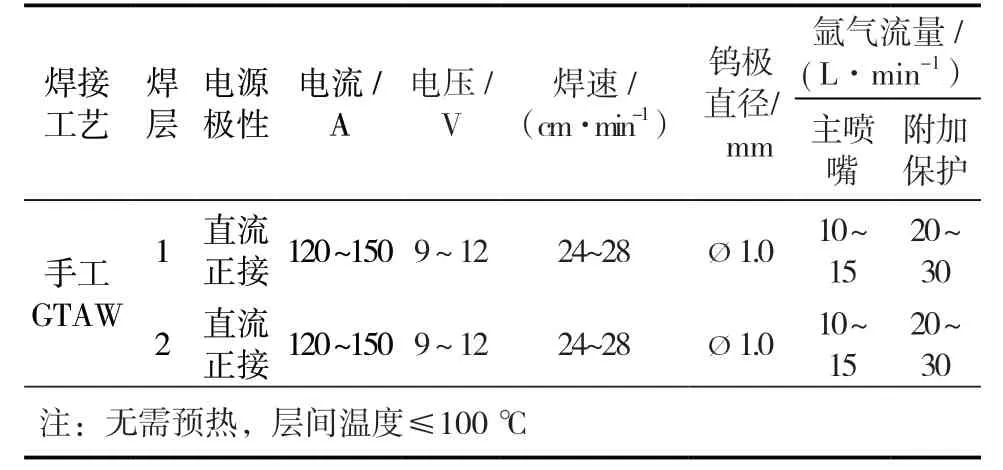

1.4 焊接工艺参数

GTAW 焊接钽板时常采用小钨极直径、低热输入、多道焊的焊接工艺,对于I 型接头应优先选用直流正极,焊道以稍凸为佳[3]。R05252 钽板的GTAW 焊接工艺参数如表3 所示。

表3 GTAW焊接工艺参数

鉴于钽材的焊接特性,不仅应在下料、坡口加工、成形等工序中严格遵循工艺要求,而且在焊接环境、焊前清理和焊接保护方面也应满足特殊要求:首先,焊接场地应为封闭的清洁独立区域,防止焊接时被油污、灰尘或风干扰;其次,采用纯度不小于99.99%的氩气及专用保护托罩加双面通气保护的方式来避免空气进入。焊接时应尽可能缩短焊接接头在高温下的停留时间,焊后冷却时也应对焊接区进行严格保护,从而确保焊缝的力学性能及耐蚀性能。

1.5 焊后热处理

为了降低使用过程中焊接接头发生腐蚀失效的风险,应按照所有承压部件的制造热处理状态,对钽板焊接试样进行机械加工,根据设计文件将其分成2块进行焊后模拟热处理。焊接试样分成2 种:1#样品参照筒体保持焊接态,2#样品参照封头焊后进行1 200 ℃真空退火处理,保温时间为1 h。

2 试验结果及分析

参照NB/T 47014—2011《承压设备焊接工艺评定》标准规定,对这2 块钽板焊接试样进行试验。

2.1 焊接接头性能试验

R05252 焊接接头的相关性能试验结果可见表4。

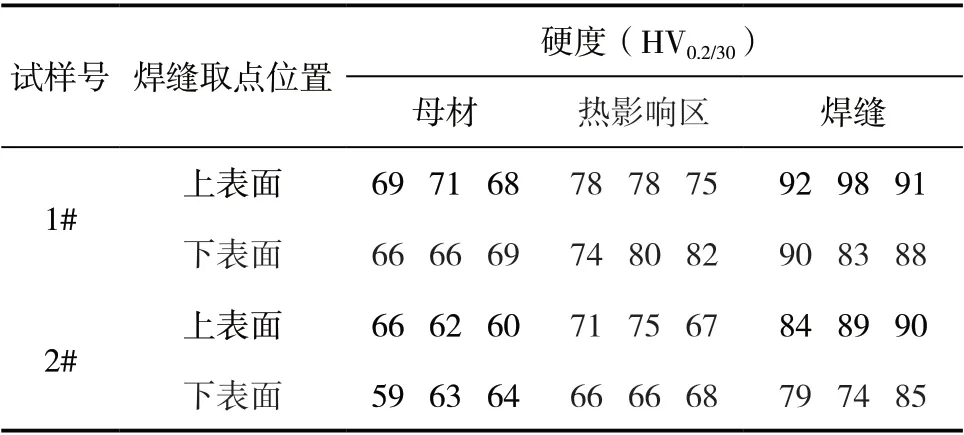

由表4 可知,1#试样和2#试样力学性能和弯曲性能良好,符合NB/T 47014—2011 标准规定。拉伸试样的断裂强度都低于母材,断裂部位比较一致,都位于靠近焊缝边缘的热影响区,而热影响区的组织常为粗大的再结晶组织,这种组织会导致裂纹产生甚至造成断裂。表 5为试样硬度试验结果,1#和2#试样相同取点部位的硬度值相差不大,总体上1#试样硬度值小于2#试样,且试样硬度值排序为母材处<热影响区处<焊缝处,但均未发生较大的波动。分析后认为,焊接接头的组织硬度变化一定程度上反映了接头各部分显微组织变化情况,显然2个试样热影响区未发生明显的组织脆化和劣化现象,这对整个接头组织和力学性能是有利的。

表4 焊接接头的性能试验

表5 焊接接头硬度试验

2.2 金相检验

焊接过程直接影响焊缝金属和热影响区的宏观组织和显微组织,以及焊接接头的性能。通过焊接接头金相检验能够分析出焊缝各区城的组织和存在的焊接缺陷。焊缝截面试样打磨抛光后,经10 倍放大镜观察,R05252 钽板氩弧焊焊缝组织均无裂纹、未焊透、未熔合等明显缺陷,如图3 a),图3 b)所示。经王水溶液浸蚀,放大200 倍后观察,观察到金相基体组织为钽钨固溶体,焊缝组织晶粒明显长大,且为典型的胞状树枝晶组织,焊缝两边的热影响区为再结晶组织,焊缝区和热影响区均未见显微裂纹及其他缺陷,如图3 c)~图3 f)所示。

图3 1#与2#焊接试样的宏观组织和金相组织

2.3 晶间腐蚀试验

钽板焊缝需要接触硫酸等腐蚀性介质,为了评定其耐腐蚀性能,需要对焊接接头进行晶间腐蚀性能试验。将1#与2#试样打磨抛光后,浸入沸腾的硫酸铁溶液中并腐蚀120 h,按照设计文件要求,参照GB/T 15260—2016《金属和合金的腐蚀镍合金晶间腐蚀试验方法》标准中的A 硫酸铁-50%硫酸法对钽板焊缝进行晶间腐蚀试验。试验表明1#,2#试样弯曲后试样外侧表面没有裂纹,均通过了晶间腐蚀检验,具体结果可见表6。

表6 试样晶间腐蚀试验

3 结论

本文分析了R05252 钽板的焊接性能,采用了氩弧焊GTAW剪丝焊接,对得到的焊接接头进行了2种焊后热处理工艺的力学性能,弯曲性能和耐腐蚀性能试验,并进行了研究分析。结果表明,无论是焊接态还是焊后退火态, GTAW焊接工艺均可获得性能良好的焊接接头,其金相组织结构正常,腐蚀性能合格。

实际板厚为2 mm 的R05252 钽板衬里压力容器制造时,采用表3 中的GTAW 焊接工艺,容器检验和焊接试板性能均符合设计要求。试验结果表明,在压力容器薄层钽内衬的焊接过程中,合理的结构设计、合适的工艺参数和严格的焊接保护措施,是保证钽板焊接质量的关键,试验和评定结果对指导钽制压力容器焊接工艺制定和实际生产具有重要意义。