废加氢催化剂内热式回转窑脱油工程示范研究

2021-03-09赵创,李琦

赵 创,李 琦

(西安航天源动力工程有限公司,陕西 西安 710038)

废加氢催化剂是一种对环境有害的物质,国家环保总局将其列入危险废弃物目录。由于石油中含有许多贵金属,在石油提炼加氢脱硫的过程中,这种金属很容易吸附在催化剂上,造成催化剂失效,同时催化剂中还含有钨、镍和钼等金属。国外非常重视这方面的研究,美、日等国建立了专门工厂来回收催化剂中钒和钼等金属[1]。

我国对从石油催化剂中提取金属的工作近期才起步。渣油加氢催化剂中含有金属、积碳和大量黏性油(或柴油),回收金属必须先将积碳和油类清除干净,陈兴龙等[2]研究在500~650℃时,将催化剂放入马弗炉中烧积碳和烧油后,再进行转化回收。

目前,在处理催化剂的项目中,首先需要对催化剂进行烧积碳和烧油,采用直接焚烧回转窑的企业较多,而回转窑有并流式和逆流式两种,采用并流式较多,该炉温度便于控制。西安航天源动力工程有限公司在某催化剂处理项目中采用逆流式方式,因生产工艺不同,该催化剂中含20%积碳和20%的轻质油,既要求控制温度还要脱油,因此在前期调试过程中出现过几次安全隐患。经过协商,根据现有配置对工艺进行重新调整,采用贫氧热脱油技术先脱油、后脱碳,确保了该系统能安全、稳定进料生产。

1 逆流式内热式回转窑

热解回转炉主要由进料斗提、进料罩(窑尾罩)、回转筒体、传动部件、出料罩(窑头罩)、出料装置、天然气燃烧器和送风机等所组成。随着回转炉的转动,进料端的含油原料不断从窑尾向窑头移动,原料在移动过程中与窑头天然气燃烧产生的贫氧烟气充分接触后脱油,原料在窑内中部位置基本能将油脱除干净,出料端检测物料含油低(0.5%以内)。

2 设计依据

该生产装置根据业主提供的物料,对系统进行设计。

2.1 设计标准

因为渣油加氢废催化剂被划为危险废弃物,其排放烟气污染物量须符合GB18484-2001《危险废物焚烧污染控制标准》。

2.2 设计参数确定

本实验使用的原料来自渣油加氢装置的废催化剂,主要由轻质油、载体、贵金属合金及残碳等组成。

2.2.1工业分析

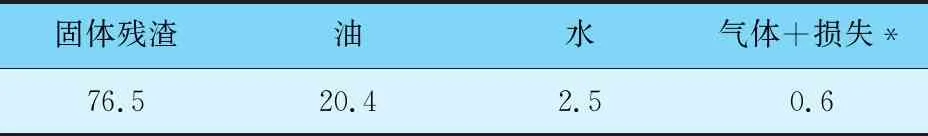

参照GB/T212-2008《煤的工业分析方法》对含油废催化剂进行工业分析,分析结果见表1。需要注意的是,在样品制备的过程中,样品吸水会影响其水分含量。

表1 含油废催化剂的工业分析

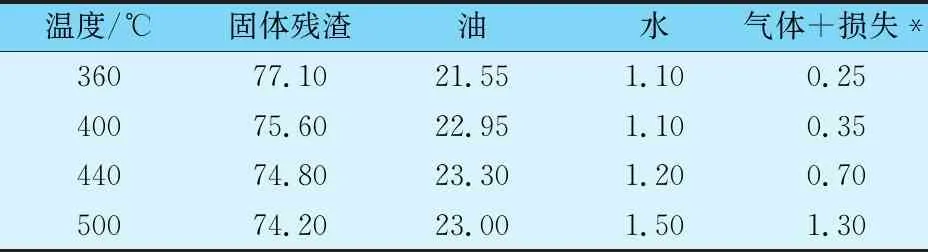

2.2.2铝甑试验

铝甑试验参照国标GB/T480-2010《煤的铝甑低温干馏试验方法》进行。每次称取20g样品(粒度<0.2mm)加入到甑体中,在最初的15~20min内,使温度升达260℃,然后以5℃/min的速度升温,当升温程序加热到510℃时,在该温度下保持20min,油收集于冰水浴的锥形瓶中,试验结束后称量固体残渣的质量,分水操作后得到干馏总水分产率和油产率,计算各产物产率,通过差减法计算热解气的产率。样品的铝甑试验结果见表2。

表2 铝甑低温干馏试验结果(w%,ar)

2.2.3不同温度下三项收率计算

热解(脱附)实验得到气、液、固三相产物,其中,液相产物(油和水的混合物)可通过分水法计算出水的质量,继而通过差减法计算出其质量;固相产物可直接称量其质量;而气相产物的收率通过差值计算得到,设定原样的失重为挥发性产物总质量(即液相和气相产物总和),继而计算出气相收率,具体如以下公式所示:

广东多年平均年降水量1 771 mm,水资源总量 1 830亿m3,过境客水2 361亿m3,水资源相对丰沛。但广东人口总量大,约占全国的8%;经济总量大,约占全国1/10;人均水资源相对不足,人均本地水资源占有量1 900 m3,低于全国人均水平,不到世界人均的1/4。

油收率(ar,w%)=

油的质量/原料的质量(G)×100%

固体残渣收率(ar,w%)=

固体残渣的质量/原料的质量(G)×100%

水分收率(ar,w%)=

水的质量/原料的质量(G)×100%

气体收率(ar,w%)=100%-油收率

-固体残渣收率-水分收率

表3 不同热解温度下的产品收率(w%,ar)

3 内热式热脱附系统流程

本系统通过热脱附法处理废加氢催化剂,失活催化剂通过专用运输车进行卸料,然后通过斗式提升机提升至料仓,再通过刮板输送机输送至热解炉进行处理。

热解炉正常运行后,催化剂经输送系统连续输送到热解炉内,通过天然气供应路调节阀与热解炉出口的热电偶进行连锁,自动控制热解炉出口烟气不超过自动控制热解炉出口烟气温度(进料端温度),从窑头排出的脱油物料温度不超过650℃,然后送入下一工序进行处理。热解炉停炉时,首先需要切断物料供应,20min后关停天然气燃烧器,最后等热解炉内物料排尽后,停止热解炉的运转。

热脱附过程中窑头烟气温度最高约1 200℃,经与固体物料逆流换热后降温至600℃以内,含油烟气进入二燃室与助燃空气充分混合发生燃烧反应,将轻质油彻底焚烧干净,避免可燃物排入大气污染环境。二燃室内含油烟气经天然气明火伴烧升温至1 100℃,然后进入余热锅炉后降温至550℃,在经急冷塔后降温至200℃以内,同时在烟气进入到布袋除尘器前将消石灰送入干式脱酸塔进行脱酸,然后烟气进入布袋除尘器除去粉尘,再进入碱洗塔后达标排放。具体流程见图1。

图1 内热式热脱附系统流程

4 内热式回转窑

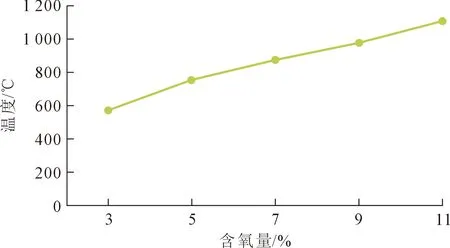

4.1 氧含量的影响

采用贫氧脱油的关键在于控制烟气氧含量,氧含量超标会造成回转炉内固体物料入口处温度偏高,氧含量与炉内负压、送风机频率和燃烧器燃料量均有关系。在正常工作状态下,当炉内温度升到正常工作温度、炉内进料稳定后,做到燃料量供应最低,主燃烧嘴可不供应燃料,燃烧残碳即可维持炉内温度平衡。出料端烧残碳提供热量,降低氧含量可有效控制进料端温度。送风机频率调整到较低档位,理论上满足炉温要求即可。进料端温度控制越低越好,但是该回转窑采用传统鱼鳞片密封,漏风率较高,也影响进料端温度。该系统正常烟气氧含量控制在5%左右,窑炉进料端温度约670℃,出料端固体物料温度控制在570℃,在该温度下确保催化剂脱油率高,可达99.99%以上。

图2 氧含量与进料端温度

4.2 窑炉转速的影响

该回转窑规格为φ2 800mm×14 000mm,保温层厚度为300mm。回转窑设计最大转速为1.9r/min,因为物料的流动性非常好。在现场根据实际物料进行冷态模拟测试,当回转窑转速约0.19r/min时,物料停留时间约4.5h,当回转窑转速约0.38r/min时,物料停留时间约1.5h。热态测试与冷态测试停留时间基本一致,经过实际运行,进料端温度在570℃以上时,1.5h以上脱油效率均在99.99%以上。

4.3 窑尾出料温度的影响

对比分析窑炉结果、铝甑实验结果和管式炉结果可知,铝甑分析含油量稍低,因为料层堆积高度高,油气挥发过程中与残留固体反应,油蒸汽裂解为残碳和燃气,导致油量减少,固体残留率较高,约为76.5%(510℃)。管式炉采用石英玻璃管,物料平铺在管内,油蒸汽能快速离开固体物料,避免裂解反应,因而固体中有机物含量低,约为74%(510℃)。在570℃时对回转窑内物料的固体进行分析,与进料量比对,固体残留率约72%。考虑到需要回收的贵金属在超过600℃后损失量增加,因而将物料出口温度限制到600℃以内,既保证脱油彻底,又尽量保留需回收物。

4.4 维护简单

直接式热脱附系统与外热式热脱附系统对比,系统简单,不需要专门设置外热式系统的两套气体系统;核心热脱附设备结构简单且造价低,内嵌高温耐火砖,使用年限长,检修量小,而外热式设备一般采用310S作为受热面,造价高,炉内的插件容易松动脱落。采用直接热脱附系统,只需要设置一套气体处理系统,对尾气进行二次焚烧处理,净化后达标排放。

5 结语

(1)采用直接热脱附设备对物料中的油进行脱附处理,系统简单,脱油率高,完全可行。

(2)控制好烟气中的氧含量在5%左右,可以间接控制炉内温度在合理范围内,既达到脱油效果,又最大限度地保留回收物。