YSZ-W复合涂层的制备及抗烧蚀 性能研究

2021-03-08白懿心王全胜宁先进

白懿心,王全胜,宁先进

(北京理工大学 材料科学与工程学院,北京 100081)

近年来,为进一步降低导弹飞行过程中的附加阻力,“消熔舵技术”逐渐进入了人们的视野[1-3]。消熔舵是一种由特殊材料制成的燃气舵,当完成服役要求后,舵体材料能够在高温下自行熔化,从而达到减重减阻的目的[4]。其中TC4凭借优良的高温力学性能和机械加工性能成为了制备消熔舵的理想材料[5-6],但由于燃气舵所处的服役环境十分恶劣,需要在服役过程中经受高温(2000~3000 K)、超音速(2~4 Ma)燃流的冲刷[7-8],因此需要在舵体表面制备性能优良的抗烧蚀涂层以避免其过早烧损失效。

氧化钇部分稳定氧化锆(YSZ)作为传统的热防护材料,具有高熔点((2750±50) ℃)、高硬度((12±2) GPa)、低热导率(<2 W/(m·K))等特点,同时YSZ与TC4具有良好的热匹配性[9-12],因此具有成为消熔舵抗烧蚀涂层的潜力。但YSZ存在断裂韧性较低(1.13~1.35 MPa·m1/2)的缺点[13-15],易在燃流的冲刷下剥落失效。研究表明[16-17],向ZrC、Al2O3等陶瓷材料中添加适量的W、Au等金属第二相,可有效提升其断裂韧性,从而提升涂层在超音速燃流冲刷下的抗烧蚀性能,但目前国内外关于通过添加第二相的方法提升YSZ抗烧蚀性能的报道甚少。文中拟在TC4基体表面制备YSZ-W复合涂层,并对其抗烧蚀性能进行考核,初步探究YSZ-W复合涂层在超音速燃流中的响应机制。

1 实验

1.1 粉末制备

以原始粒径为1~3 μm的8YSZ(纯度为99.9%,秦皇岛一诺高新材料有限公司)和原始粒径为0.5~1 μm的W(纯度为99.9%,秦皇岛一诺高新材料有限公司)粉末为原料,将两种粉末按照8:2的体积比混合后,加入去离子水和PVA粘结剂,在JM-15L型行星球磨机中球磨3 h,获得混合均匀的浆料。然后对浆料进行喷雾干燥及真空烧结处理(1500 ℃保温2 h),最后通过筛分得到粒径为20~74 μm的喷涂用ZW2复合粉末。

1.2 涂层制备

根据不同的测试目的,共选用了两种不同规格的TC4基体,具体尺寸如图1所示。本实验所涉及的涂层均采用美国Praxair-TAFA公司生产的5500型大气等离子喷涂设备制备,喷枪型号为SG-100,喷枪移动控制系统为ABB公司的IRB2400型机械手,喷涂过程中选择Ar作为主气和载气,选择He作为辅气。具体工艺参数:喷涂电流为850 A、主气流量为40.1 L/min、辅气流量为21.2 L/min、载气流量为3.8 L/min、喷涂距离为65 mm,送粉率为3 r/min。

1.3 涂层抗烧蚀性能考核

SCF考核采用航天振邦公司生产的ZB-2000型HVOF设备来产生高温超音速火焰燃流,选择丙烷作为主要燃料,选择氧气和空气混合作为助燃剂。采用美国Raytex Marathon MR1S型双色红外测温仪对试样表面的温度进行标定。烧蚀试样选择如图1b所示的TC4样品,其中无涂层的烧蚀试样记为TC4,表面制备有ZW2涂层的烧蚀试样记为ZW2,涂层厚度为500 μm。SCF考核过程中,需要控制的具体参数:丙烷流量为70 NL/min、氧气流量为240 NL/min、空气流量为300 NL/min、烧蚀距离为100 mm,烧蚀时间为5 s。

1.4 粉末及涂层的性能表征

采用荷兰PANalytical公司生产的X’Pert PRO MPD型XRD多晶衍射分析仪表征粉末及涂层的物相组成。使用日立S4800冷场发射扫描电镜及其配套的EDS对粉末和涂层的微观组织和成分进行观察分析,并用Image Pro Plus软件计算涂层的孔隙率。利用Beckman Coulter公司生产的激光粒度仪对YSZ-W真空烧结粉末的粒径分布进行表征。参照GB/T 1482— 2010[18]和GB/T 1479.1—2011[19]的方法,采用钢铁研究总院生产的FL4-1型霍尔流量计分别对粉末的流动性和松装密度进行检测。

图2 真空烧结前后ZW2复合粉末的XRD图谱 Fig.2 XRD patterns of the ZW2 composite powder before and after vacuum sintering

图3 ZW2团聚粉末真空烧结前后的BSE微观形貌 Fig.3 BSE images of the ZW2 agglomerated powders before and after vacuum sintering: a), b) surface of agglomerated powders; c) cross-sectional of agglomerated powders; d), e) surface of sintered powders; f) cross-sectional of sintered powders

2 结果与讨论

2.1 粉末的物相组成、微观结构及性能

ZW2造粒粉以及经过真空烧结工艺处理的烧结粉的XRD图谱见图2。从图2中可以看出,ZW2复合粉末的物相在烧结后保持稳定,没有其他杂质的形成,其中YSZ均由高温稳定的四方相(t)组成,而W则由立方相(c)组成。由于粉末在烧结过程中晶粒发生了一定程度的长大,部分晶界和缺陷消失,材料本身的结晶性有所提高。因此,经过真空烧结处理的ZW2粉末中,各衍射峰的半高宽相应减小,峰型变得更加尖锐。

ZW2复合粉末烧结前后的表面及截面的BSE微观形貌如图3所示。其中图3a—c为未经真空烧结处理的喷雾造粒粉,团聚粉末中亮度较高的部分为W相。由图3a可知,ZW2造粒粉基本呈球形,粒径集中分布于10~90 μm。由图3b可知,粉末中原始W颗 粒分布均匀,但由于原始颗粒间仅由PVA粘结,强度较低,浆料小液滴中水分的蒸发冲破了粘结剂的交 联,导致了粉末结合较为疏松。图3d—f为经过真空烧结处理的ZW2复合粉末,可以看出,真空烧结后,粉末仍基本呈球形,但随着温度升高,晶界移动速率加大,粉末内部的原始颗粒尺寸发生了一定程度的长大,颗粒间能够观察到明显的烧结颈,形成了冶金结合,粉末整体更加致密。

表1为真空烧结前后ZW2复合粉末的平均粒径(D50)、松装密度以及流动性测试结果。结果表明,经过真空烧结处理后,复合粉末的D50分别下降了9.6%;松装密度提高了62.3%;流动性则提高了 39.8%。因此,相比于造粒粉,烧结粉具有更高的致密度和更优的流动性,更加适用于大气等离子喷涂工艺。

性能名称 真空烧结前 真空烧结后 D50/μm 54.56±3.42 49.32±2.68 松装密度/(g·cm-3) 1.62±0.15 2.63±0.08 流动性/(s·50-1·g-1) 42.75±0.23 25.75±0.58

2.2 涂层物相组成与微观结构

利用APS制备的ZW2涂层的XRD图谱如图4所示,可以发现,ZW2涂层的物相与粉末基本一致,但在喷涂过程中,由于外界的氧气会不可避免地卷入至等离子体射流中,造成少量W氧化生成WO3,因此,在涂层的XRD图谱中出现了微弱的WO3衍射峰。ZW2涂层表面及截面的BSE微观形貌如图5所示。由图5a可知,喷涂颗粒发生了充分的铺展变形,熔化状态良好。由图5b可知,ZW2涂层的厚度为300 μm,与TC4基体界面结合良好,复合涂层中W相分布均匀。由于变形颗粒之间的搭接,涂层内部均存在少量弥散分布的孔隙。经计算,涂层的孔隙率为9.5%±0.8%。

图4 ZW2涂层的XRD图谱 Fig.4 XRD pattern of the ZW2 coating

2.3 涂层的抗烧蚀性能

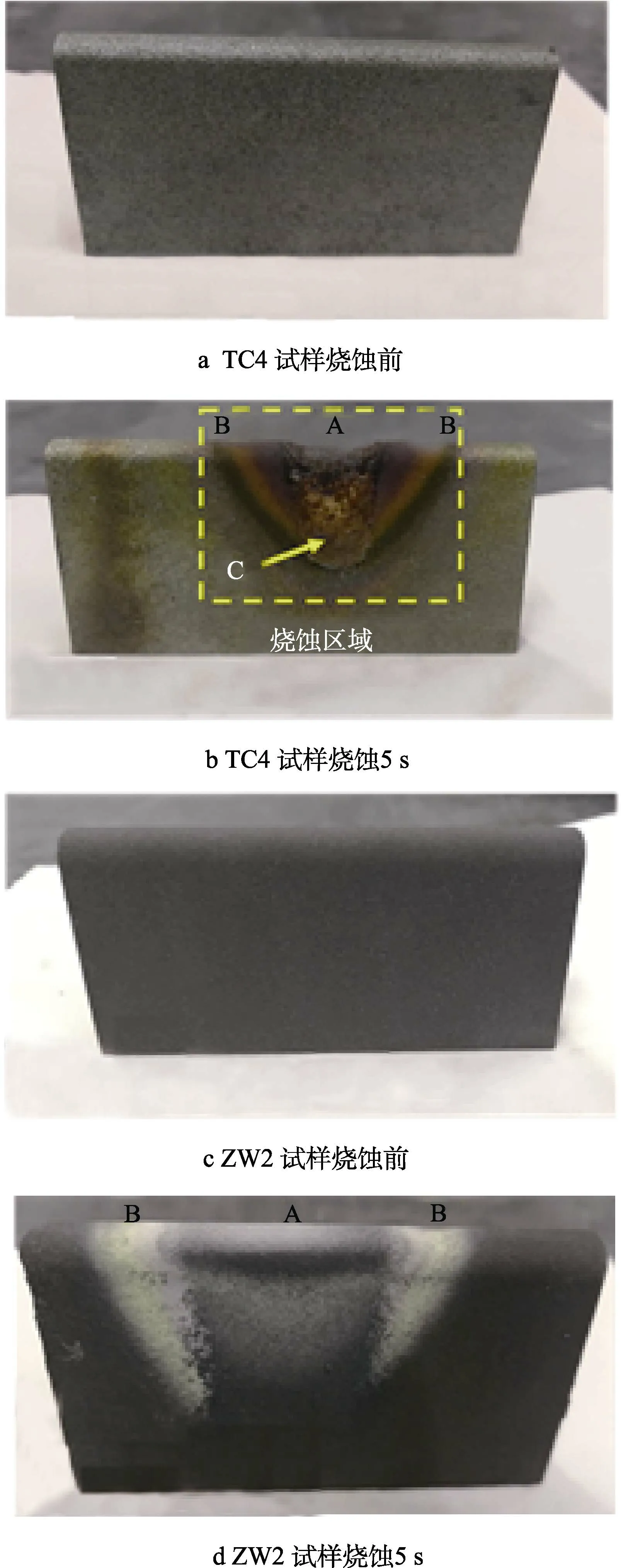

两种试样烧蚀前后的宏观形貌如图6所示。由图6a、b可知,TC4试样经高温超音速燃流冲刷5 s后,发生了严重的烧损,烧蚀中心A区域形成了宽6 mm、深1.2 mm的弧形烧损缺口,缺口下方C处可以观察到大量的熔融重凝物,烧蚀边缘B处则由于温度的差异形成了三种不同颜色的氧化皮[20]。由图6c、d可知,ZW2试样烧蚀中心A处涂层表面由灰黑色变为白色,烧蚀边缘B处则形成少量粉末状物质,但在燃流的冲刷下,ZW2试样仍保持形状完整,涂层表面无肉眼可见的烧损和裂纹等缺陷。由此可见,ZW2涂层为TC4基体提供了有效的保护。

图5 ZW2涂层表面及截面BSE微观形貌 Fig.5 Surface and cross-sectional BSE images of ZW2 coating: a) surface morphology; b) cross-section morphology

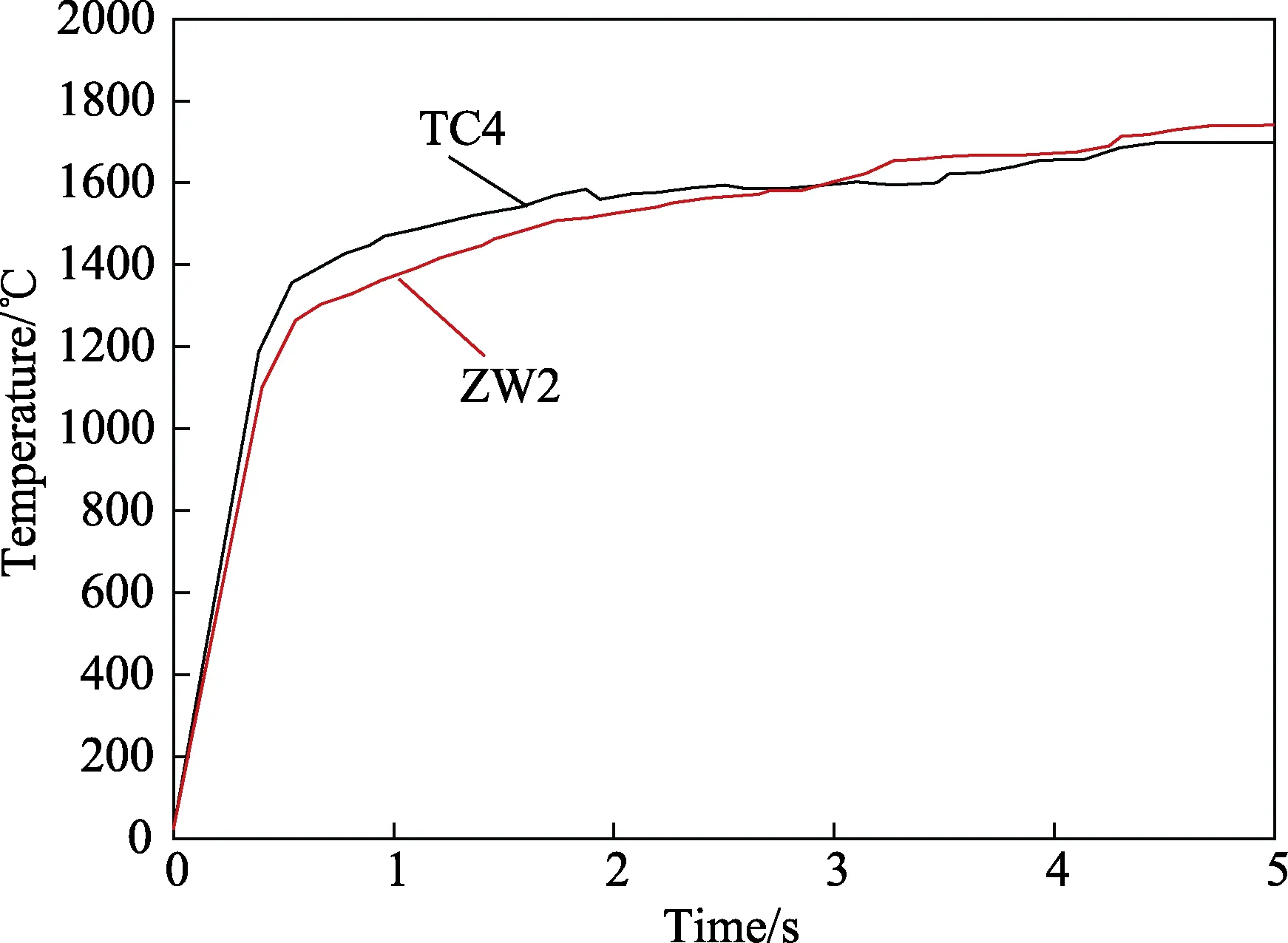

烧蚀过程中试样表面的温升曲线如图7所示,在高温超音速燃流的冲刷下,两种试样表面温度均迅速上升。当烧蚀时间为0.4 s时,ZW2试样表面温度达到1101 ℃,红外测温仪开始显示温度,烧蚀5 s后,其表面最高温度达到了1742 ℃。TC4试样凭借着表面氧化放出的热量,当烧蚀时间为0.38 s时,表面温度即达到了1188 ℃。随着烧蚀的进行,TC4试样的烧蚀中心处开始融化,从而吸收了大量的热量,因此TC4表面的最高温度为1698 ℃,略低于ZW2。

ZW2试样烧蚀边缘及烧蚀中心表面的XRD图谱见图8。由图8可知,在烧蚀边缘处,ZW2涂层发生了剧烈的反应,其中W被空气中的O2、CO2等剧烈氧化,氧化产物又与YSZ反应,生成了Zr(WO4)2和Y2(WO4)3,破坏了YSZ的稳定结构,部分t-ZrO2在冷却过程中发生相变,形成了单斜相m-ZrO2。因此烧蚀边缘涂层表面主要由WO3、m-ZrO2、残留的c-W和t-YSZ以及少量的c相Zr(WO4)2和Y2(WO4)3所组成,具体反应方程式为:

图6 试样烧蚀前后的宏观形貌 Fig.6 Macro structure of the samples before and after ablation: a) TC4 sample before ablation; b) TC4 sample after ablation for 5 s; c) ZW2 sample before ablation; d) ZW2 sample after ablation for 5 s

由于烧蚀中心处ZW2试样表面温度达到了1742 ℃,表层的WO3迅速熔融,并剧烈挥发,因此烧蚀中心处的WO3衍射峰强度大幅度下降,Y2(WO4)3和Zr(WO4)2衍射峰消失,大部分ZrO2仍以高温稳定的四方相存在。

图7 烧蚀试样表面温度曲线 Fig.7 Surface temperature curves of the ablation samples

图8 烧蚀后ZW2试样表面XRD图谱 Fig.8 XRD pattern of the ZW2 sample after ablation

ZW2试样烧蚀表面及烧蚀边缘的截面BSE微观形貌如图9所示。从图9a可以看出,经过超音速燃流冲刷5 s后,烧蚀中心处的ZW2涂层整体结构保持完整,无贯穿性裂纹,表面形成了一种疏松的顶层。如图9b所示,疏松顶层与ZW2层之间无明显的界面,厚度约为30 μm。结合图9e可以发现,O2的渗入导致ZW2涂层中的W被氧化为WO3,由于WO3的熔点仅为1473 ℃,因此烧蚀中心处的WO3在高温燃流的作用下熔化,并迅速挥发,从而形成了由YSZ和少量未挥发WO3组成的顶层。其中表层低熔点WO3的挥发可以起到“发汗冷却”的作用[21],进一步降低涂层表面的温度;而WO3挥发留下的空位以及内部熔融的WO3则可以有效缓解烧蚀过程中涂层内部的热应力,进而避免了涂层整体发生剥落失效。如图9b所示,烧蚀边缘处ZW2表面同样形成了YSZ-WO3顶层,但由于烧蚀边缘处的t-ZrO2在冷却过程中发生了相变,相变伴随着4%~6%的体积膨胀[8],导致了顶层局部区域发生剥落。因此,相比于烧蚀中心,烧蚀边缘处的YSZ-WO3顶层更加疏松。

图9 烧蚀后ZW2试样截面BSE微观形貌 Fig.9 Cross-sectional BSE images of ZW2 sample after ablation: a) central area×100; b) central area×1000; c) rim area×100; d) rim area×1000; e) cross-sectional EDS results of ZW2 coating

3 结论

1)采用喷雾干燥工艺制备的ZW2团聚粉末成分分布均匀,具有良好的球形度及流动性。经过1500 ℃保温2 h的真空烧结处理后,ZW2复合粉末物相保持稳定,粉末的松装密度提高了62.3%,流动性则提高了39.8%,原始颗粒间从PVA交联转变为冶金结合,更加满足等离子喷涂工艺对粉末的性能要求。

2)采用APS技术制备的ZW2涂层物相稳定,致密均匀,喷涂粉末的熔化状态良好,涂层的孔隙率为9.5%±0.8%。

3)在TC4表面制备ZW2涂层有效地提高了其抗烧蚀性能,经SCF考核5 s,烧蚀中心表面温度达到1742 ℃,ZW2涂层表面形成了厚度约为30 μm的YSZ-WO3疏松顶层。低熔点WO3的产生和挥发在缓解涂层内部热应力的同时,还起到了“发汗冷却”的作用,从而避免了涂层整体发生剥落失效。

4)烧蚀结束后,t-ZrO2的相变导致了烧蚀边缘处的YSZ-WO3顶层发生了局部剥落。