某型飞机典型电连接器接插件插拔特性和 接触电阻仿真研究

2021-03-08王腾郁大照王泗环张彤

王腾,郁大照,王泗环,张彤

(海军航空大学,山东 烟台 264001)

在电气系统中,电连接器是用于实现器件、组件和系统之间电信号和相关控制信号传输的基础性元件,使用范围广、数量大,是电气系统不可或缺的一部分[1]。电连接器主要功能是通过插针与插孔间的接触配合来实现的,低频电连接器对系统性能的影响主要表现在接触的可靠性,接触失效是其主要的失效模式,约占失效总数的45.1%[2-3],接触的可靠与否通常通过接触电阻值的大小来表征。不同应力作用会对接插件产生不同程度的损伤,接触区域的磨损和接插件材料的氧化等都会对电接触性能产生影响,尤其插拔对电连接器接触表面镀层的磨损破坏最严重,这类问题在工作环境相对恶劣的航空电连接器上表现尤为明显。

电连接器插拔仿真通常采用ABAQUS和ANSYS来进行。在ABAQUS仿真插拔特性方面,任万滨[4]建立了插针-线簧孔结构的电连接器接插件模型,进行了摩擦系数、过盈量和线簧数对插拔特性的影响分析,并将插拔模型用于接触电阻仿真。贺占蜀[5]建立了弹舌结构的电连接器接插件模型,对弹舌倾角和弹舌支撑间隙等结构参数改变条件下电连接器接插件性能进行插拔仿真,并将插拔模型用于温升特性仿真。在ANSYS仿真插拔特性方面,骆燕燕[6]建立了圆柱式开槽结构的电连接器接插件模型,分析了不同结构尺寸的接插件其接触压力等参数的变化规律,并与试验结果进行了比较。范建平[7]建立了圆柱式开槽结构的电连接器接插件模型,仿真了插拔过程中片簧的应力和变形情况,为结构优化提供参考。

虽然对电连接器插拔特性的仿真研究较多,但多数为单一特性研究,将插拔特性的仿真结果与其他仿真结合起来的研究较少。即使有将插拔特性与仿真电阻相结合的研究,受仿真软件的限制,后续仿真的内容也不够丰富。为了实现插拔特性与接触电阻仿真的较好结合,文中以GJB 599A型电连接器为研究对象,基于ANSYS对电连接器进行插拔特性仿真,将仿真结果添加到COMSOL中,根据插拔对接触压力、接触面粗糙程度的影响,研究接触电阻的变化规律。

1 分析原理

1.1 接插件插拔特性

研究对象为某型军用飞机安装的典型电连接器,在日常使用中,若出现接触不良等现象,按照维护规定需对其进行重新插拔和清洗,周期性的检查和维护也需要对电连接器进行定期插拔和清洗。因此电连接器在服役环境中会经历较多次数的插拔,插拔不当、多余物的附着等都会对接插件产生结构损伤,对于其摩擦性能和导电性能产生较大影响。

摩擦力是影响接插件插拔特性的重要因素之一。接插件表面总会存在大于原子尺度的表面粗糙度,实际的表面接触面积为所有表面凸起的接触面积之和。原子间作用力使两个接触的表面凸起之间产生粘着力(就是微观的摩擦力),粘着是由物体的物理和化学状态引起的。两个摩擦表面之间处于塑性接触状态,接触对的接触界面发生滑动时,会产生宏观和微观层面的形变。导致形变产生的力主要由剪切力和犁沟力组成,即:

式中:T为剪切力;Pe为犁沟力;A为接触面积;τb为剪切强度,是受滑动速度和润滑状态影响的参数;S为犁沟面积;pe为单位面积犁沟力,是与材料性质有关的参数[8]。

接触力是影响接插件插拔特性的另一个重要因素。圆柱式开槽结构的接插件依靠插孔簧片的弹性变形产生接触压力,插孔结构可简化为悬臂梁模型,接触力表达式为:

式中:E为插孔材料的弹性模量;δ为挠度;L为簧片长度;Ix为中性轴x的截面惯性矩。由式(2)可知,接触力主要受材料属性和接插件结构形状的影响,通常同一空间位置下的接插件接触力变化属于疲劳研究范畴。

1.2 接触电阻

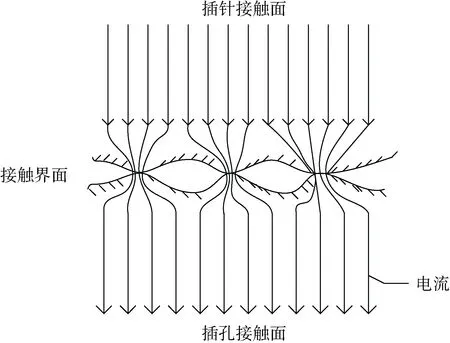

连接器性能的好坏关键在于其接触电阻是否在应力作用下能保持在相对稳定的较低水平。Holm最早提出电接触模型[9],此模型也被称为长收缩模型,如图1所示。他认为电流在接触面上的传递是通过接触区域许多接触点来实现的,称之为导电斑点。

后来Williamson提出了修正模型,即两级收缩模型[10]。根据Williamson的理论,收缩模型里存在大收缩和微收缩,电流在接触面之间的导电斑点成集群式分布,电流经过导电斑点群时会产生一个大的收缩电阻,在单个导电斑点处产生微小的收缩电阻。早期 的接触电阻模型只考虑了收缩电阻,实际上接触电阻中不仅有收缩电阻,还有表面膜电阻。Malucci根据导电触点的分布特点,提出了三级收缩模型,即电连接器的接触电阻可表示为:

图1 电接触原理 Fig.1 Schematic diagram of electrical contact

式中:R为接触电阻;Rc为收缩电阻,也称作集中电阻 ;Rf为膜层电阻,也称作表面膜电阻。由于膜层电阻难以计算,因此可等效为:

式中:ζ为膜层的隧道电阻率;a为导电斑点平均半C径O。M SOL软件在仿真接触电阻时有CMY模型[11]和Mikic弹性模型。CMY模型根据接触面温度分布,得出温度场函数和边界条件,求解热传导的微分方程,得到单点接触热阻的解析解。它将表面粗糙度和赫兹接触理论结合起来,分析微观接触对在外压力下发生塑性形变后的情况,即:

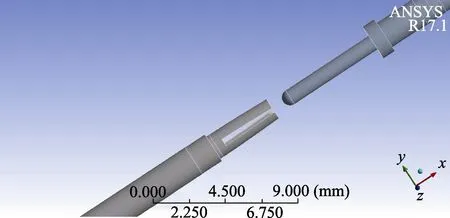

式中:pa为接触应力;H为接触面微硬度;Ar为实际接触面积;Aa为名义接触面积。式(5)考虑了接触应力和材料微硬度,便于对接触电阻进行计算。COMSOL软件将CMY模型应用到电接触分析中,经过对相应变量的替换和简化,得到了接触电阻的表达式为:

式中:V1、V2为接触面两端电压;hc为接触阻抗;为流过接触面两侧导体的电流密度矢量;为接触面的单位法向量;σasp为粗糙表面平均高度;masp为粗糙表面平均斜率;p为接触应力;Hc为表面微硬度。

2 模拟仿真

2.1 插拔特性仿真

与ANSYS自带的建模模块相比,Solidworks是一款建模效率高、准确性好、通用性强的三维建模软件,因此选择Solidworks作为建模软件。

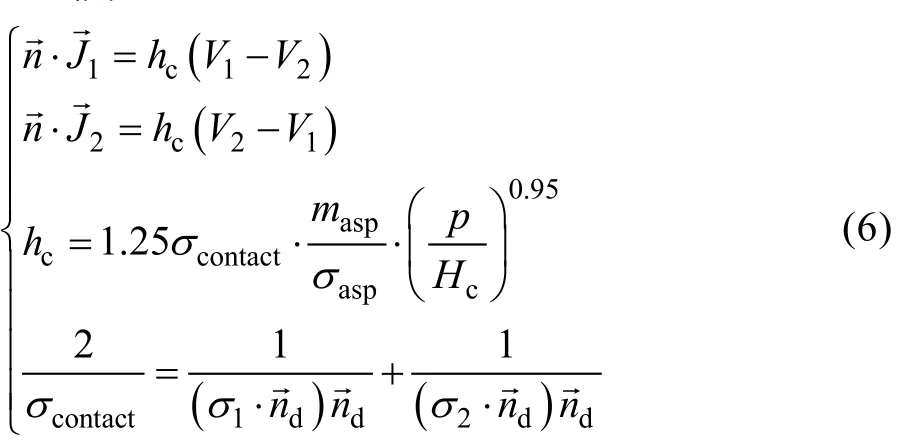

根据电连接器生产厂家中航光电科技股份有限公司提供的图纸数据,通过三维建模软件Solidworks建立GJB 599A型电连接器模型。实际生产中,通常在插孔簧片上施加收口力,使簧片产生塑形变形,使插针与插孔间的配合成为过盈配合。考虑到在电连接器的工作过程中,插孔簧片护套对于簧片的受力、导电等几乎无影响,为便于观察插孔簧片与插针的接触状态,建模时移除了插孔簧片护套的接插件模型,并对模型进行合理处理和简化,单个接插件模型如图2所示。插针半径为1 mm,插孔半径为1.05 mm,插孔为双开槽结构,插针与插孔之间的配合为间隙配合。

图2 接触模型 Fig.2 Contact model a) pin model; b) jack model

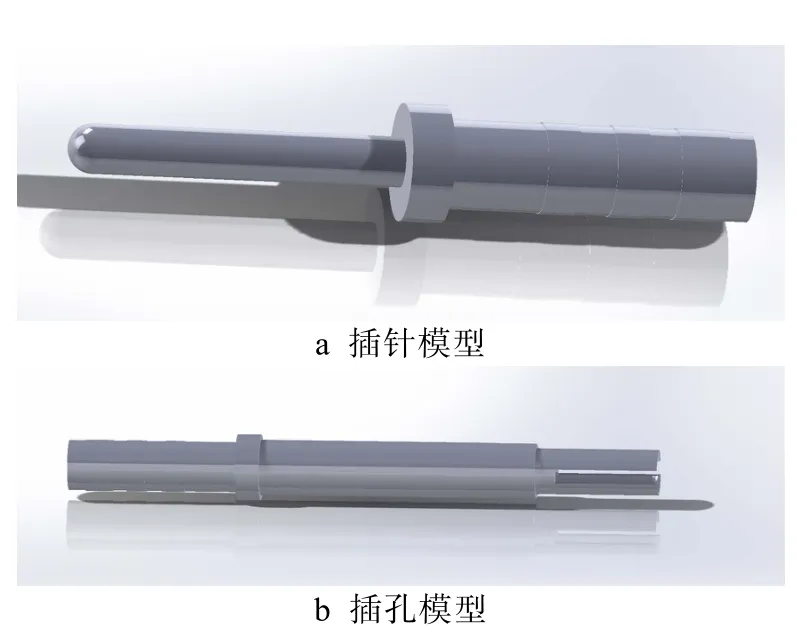

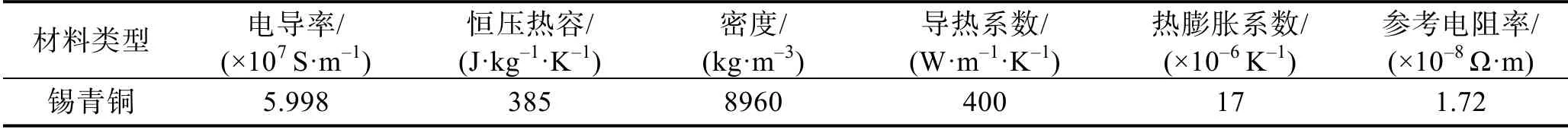

由于不考虑惯性力和阻尼影响,在 ANSYS可进行插拔仿真的各模块中,静力学分析模块可以提高计算速度,节省计算资源,而且能够满足插拔分析的仿真需要,将Solidworks建立的三维模型导入ANSYS中进行静力学分析。GJB 599A型电连接器的接插件基体材料为QSn4-3(含锌的锡青铜),接插件材料参数见表1。由于镀层较薄,只是对表面摩擦有影响,并不能对接插件的力学性能产生影响,因此建模时使用镀层的摩擦系数,结构上建模忽略镀层。

网格划分方法为四面体网格法,划分方式为自适应方式,网格单元尺寸为0.3 mm,接触区域网格尺寸设置为0.2 mm。为防止网格产生明显畸变,在插 孔簧片外圆弧面和插针头部倒角半圆面这些接触区域的相邻面进行网格细化,细化程度系数设为1。

表1 接插件基体材料基本性能 Tab.1 Essentialproperties of connector substrate material

插针头部半圆面和外圆柱面与插孔簧片头部倒角面和内圆弧面为一对接触对,插孔内表面为目标面,插针外表面为接触面,因为要研究插针与插孔之间的摩擦性能,因此设置接触类型为摩擦接触(Frictional)。因为接触面与目标面界限明显,所以接触形式设为非对称接触,摩擦系数设为0.2。法向接触刚度是影响接触精度与收敛速度的重要参数,摩擦接触通常默认为1。法向接触刚度越大,接触穿透量越小,计算结果越精确,但是不容易收敛;法向接触刚度越小,计算越容易收敛,计算速度越快,但是接触穿透量越大,误差越大。根据经验和实际仿真调试,法向刚度因子为0.1,该模型仿真结果比较精确,收敛容易。

接触算法为增强拉格朗日算法,在不需要很大法向接触刚度时,就可以保证较小的穿透,计算结果容易收敛。Pinball设置用来识别面与面之间开始接触的距离,可以提高计算精度和速度,Pinball Region半径设为0.01 mm。接触对的界面处理方式(Interface Treatment)设为接触面与目标面刚好接触(Adjust to Touch)。

接插件插拔动作的仿真过程总共分三步:第一步,为插孔簧片施加收口力10 N,使插孔簧片产生要求的屈服变形,将变形结果用Workbench的Beta功能更新到模型中,得到具有实际收口量(0.16 mm)的插孔模型,如图3所示;第二步,插针匀速插入插孔,至插孔内2.5 mm处停止;第三步为插针匀速拔出插孔的过程,至起始位置处停止。

图3 插孔收口模型 Fig.3 Necking model of jack

插拔速度为匀速,Large Deflection设置为on。插拔两个过程,总共设两个载荷步,关闭自动时间步长,每个载荷步设置50子步,选择直接求解器。插针与插孔通过安装在绝缘压板的定位孔中进行固定,因此将中部凸台的圆柱面设为固定约束。为插针提供位移载荷,插针的运动方式为往x轴负方向移动3.5 mm,载荷步为4 s。插针插入量为2.5 mm,与工厂提供数据以及对实际使用样品的观察数据相一致。

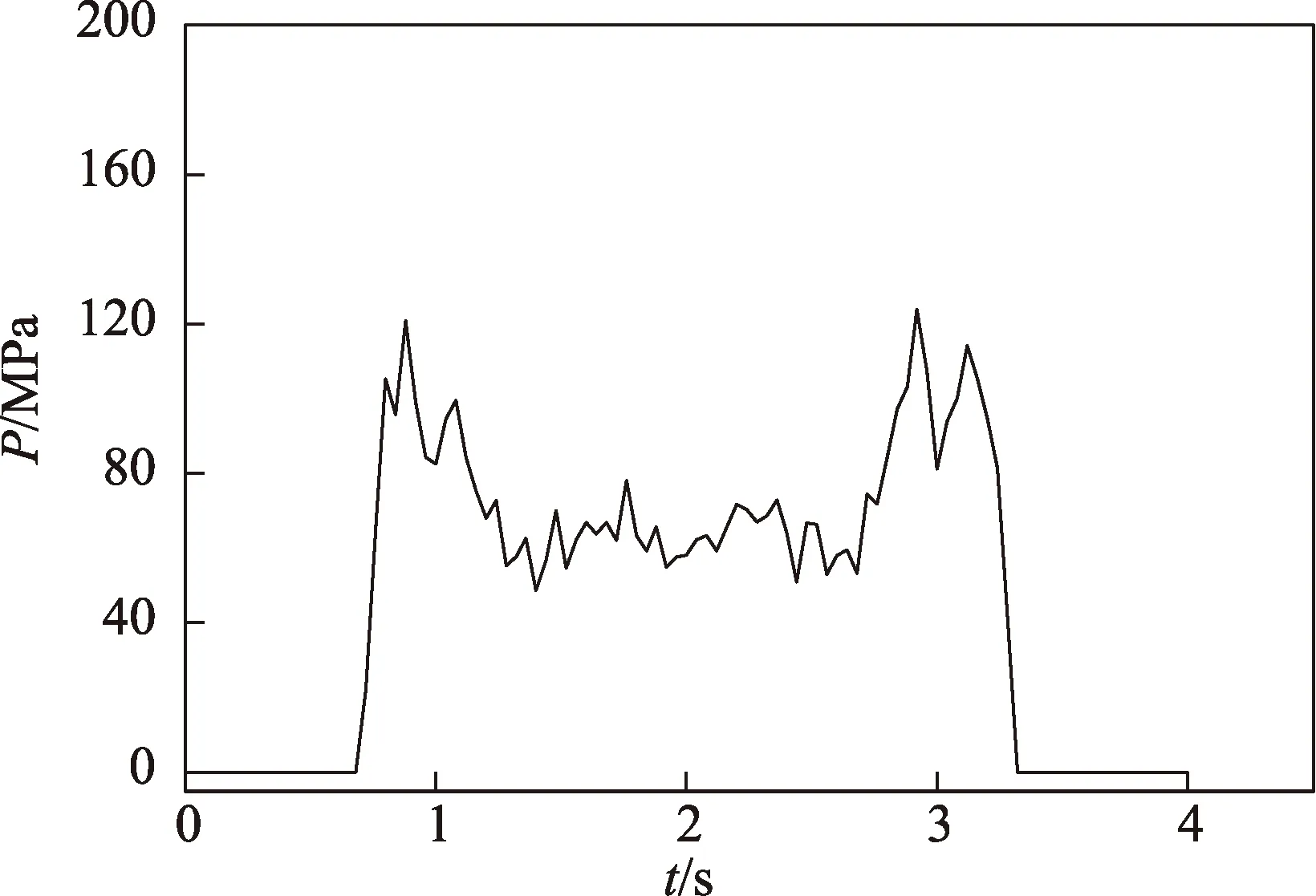

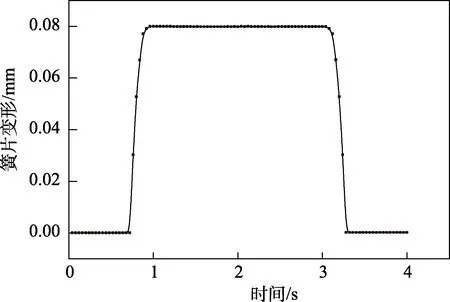

在第一载荷步仿真的是插针插入插孔的过程,载荷步时间为0~2 s,插针从0 s开始向x轴负方向匀速直线运动。在0.68 s时,插针开始与插孔簧片接触,插针头部圆形倒角和插孔簧片唇口倒角开始出现应力,插针插入受阻,插入力从0开始快速上升。随着插入量的增加,插入力逐渐增大。在0.8 s时,插针与插孔的位置处于开始接触与插针圆形倒角完全进入簧片收口端倒角的中间阶段,插入力达到峰值,为2.8 N,插拔力如图4所示。在0.88 s时,接触压力最大,为120.89 MPa,接触压力如图5所示。在0.96 s时,插针圆形倒角完全插入插孔簧片倒角,簧片变形量达到最大,为0.08 mm。此时插针插入插孔0.42 mm,插入力为1.87 N。当插针与插孔稳定配合后,插孔簧片变形量不再增加,簧片变形量如图6所示。

图4 插拔力 Fig.4 Insertion and extraction force

图5 接触压力 Fig.5 Contact pressure

图6 簧片变形 Fig.6 Deformation of spring

第二载荷步仿真插针拔出插孔的过程,载荷步时间为2~4 s,插针从2 s开始向x轴正方向匀速直线运动。第2 s开始拔出,拔出力保持为1.8 N;从3s开始,插针与插孔簧片逐渐分离,接触区域变小,摩擦力变小,拔出力开始减小;从3.2 s开始,拔出力出现负值,这是因为拔出过程中,为保证插针匀速运动,需要为插针提供一定推力来抵消簧片收口端对插针的弹力;到3.32 s时,插针与插孔完全分离,插拔力为0 N。

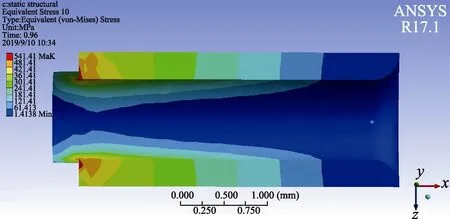

在插针插入的过程中,最大应力位于簧片根部截面内侧开槽处,如图7所示。插针完全插入后,应力数值趋于稳定,应力主要分布在簧片根部,最大值为529 MPa,应力梯度显著。簧片应力主要集中在截面内侧和外侧边缘,中间大部分区域没有应力作用,这是因为在插针插入的过程中,插孔簧片的内侧受到拉伸作用,外侧受到挤压作用。

图7 插孔内侧应力分布 Fig.7 Stress distribution inside the jack

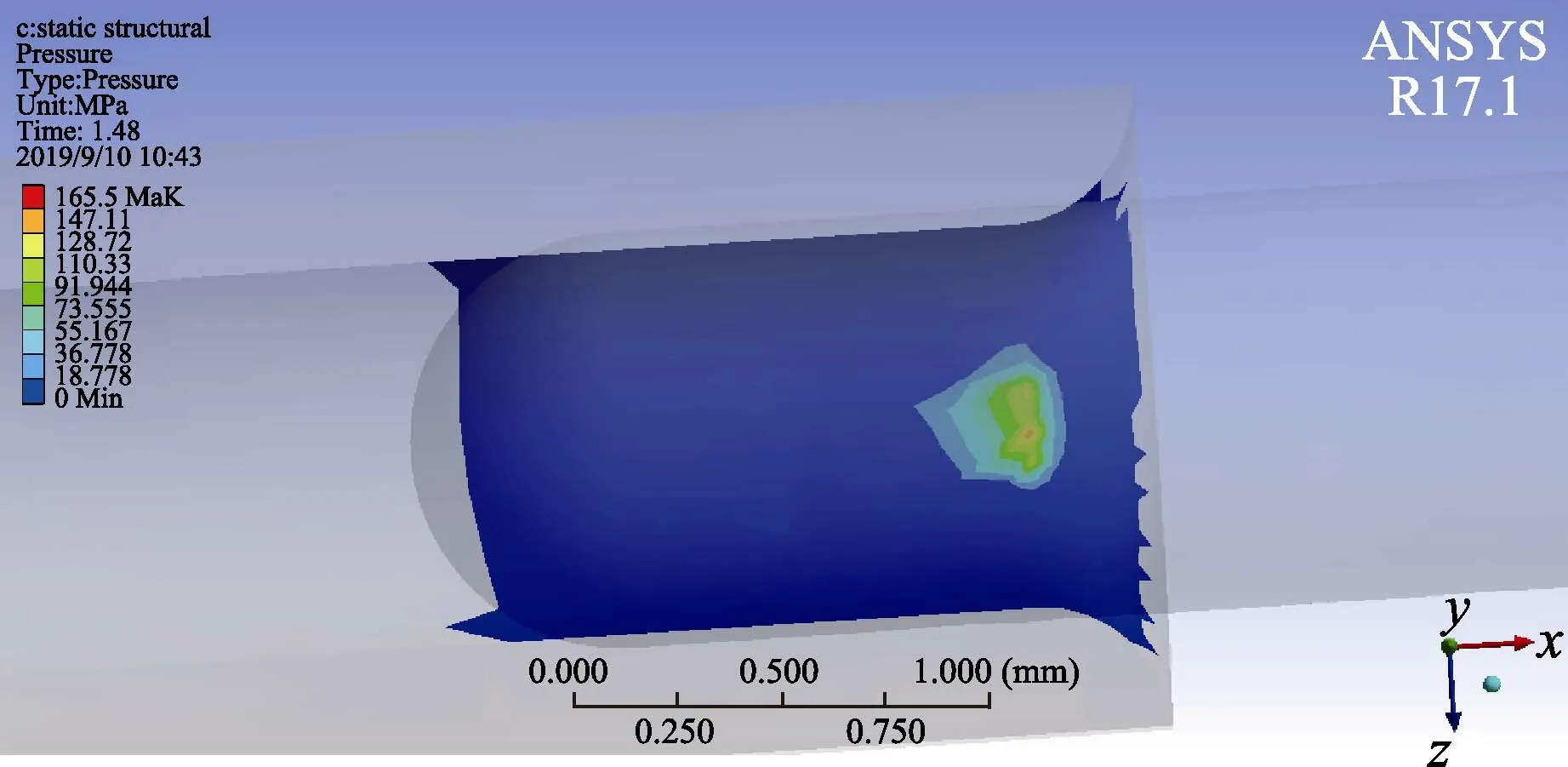

接触对的界面处理方式(Interface Treatment)设为接触面与目标面刚好接触(Adjust to Touch),因此接触区域无渗透现象。接触区域的应力分布如图8所示。接触开始时,接触区域位于簧片唇口处,应力 分布近似圆形。随着插针的插入,接触区域向簧片唇口内侧移动。插针圆形倒角完全进入唇口后,接触区域位置相对固定,位于簧片唇口内侧,应力分布为火焰状。

图8 接触区域应力情况 Fig.8 Stress distribution of contact area

2.2 接触电阻仿真

将之前通过ANSYS建立的连接器接插件插合状态模型导入COMSOL仿真软件,生成有限元分析模型。对电连接器接触电阻的仿真涉及到电阻热、固体力学的建模,因此需要选择焦耳热多物理场,对应电流、固体传热、固体力学物理场接口,需要考虑的多物理场为电磁热,对模型进行稳态分析。

ANSYS进行受力分析后生成的插针插孔接触模型为.stl格式网格文件,将网格文件导入COMSOL中,进行模型识别。识别导入的网格文件生成实体,为保证模型的精度,相对简化容差为0.0005,缺陷清除因子为2,生成的实体对象在物理场所有层中显示。定义插针、插孔基体材料为锡青铜,材料属性见表2。

表2 接插件基体材料热、电属性 Tab.2 Thermal and electrical properties of connector substrate materials

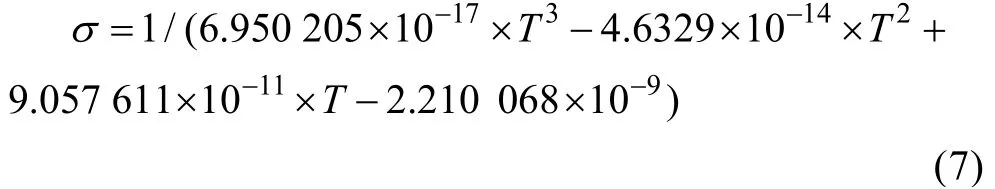

定义插针与插孔接触面材料定义为金,金的材料属性按照系统内置的表达式表示成温度T的函数。例如,金的电导率用[1,25]、[25,60]、[60,400]、[400,1338]四个分段函数表示。本次仿真的温度主要在[60,400]范围内时,电导率σ表示为:

定义插针插孔接触面为接触对,插针与插孔形成装配体。物理场接口为电流、固体传热和固体力学三个模块,多物理场耦合主要为电磁热。网格类型选择为自由四面体网格,整体划分方法为较细化,对接触区域网格进一步细化,最大单元大小不超过0.0002。

电流物理场中,由于接插件材料为固态金属,因此材料类型选择为固体。通常针孔结构的电连接器电流流向为从插针流向插孔,所以设置插孔尾端接线端面为接地面,在插针尾端接线端面施加1 A的终端电流。电子接触对选择插针插孔接触对,与Mikic弹性相关性模型相比,Cooper-Mikic-Yovanovich相关性模型是基于接触界面塑性变形的假设模型,因而收缩电导选择Cooper-Mikic-Yovanovich相关性,电导率选择基于温度的线性电阻率。

在固体力学物理场中,材料设置为各向同性,杨氏模量、泊松比和密度等材料特性全部来自表1给定值。力学的接触对同样选择插针插孔接触对,接触压力算法采用增强拉格朗日算法。根据ANSYS中仿真的接触压力,在接触压力初始值中输入相应值,模型初始温度设为24.3 ℃。

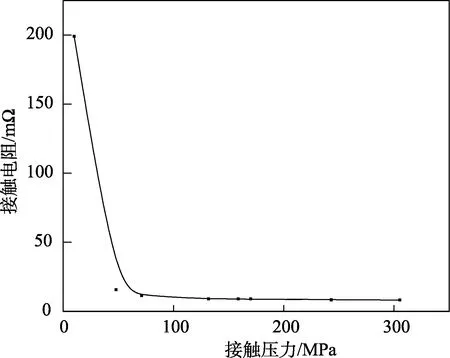

1)接触电阻随接触压力的变化。通过ANSYS仿真得到连接器接插件在不同接触压力下接触的接触模型,导入COMSOL中进行接触电阻的仿真计算,得到接触电阻与接触压力的关系如图9所示。由图9可知,接触压力越大,接触电阻越小。当接触压力小于70 MPa时,接触电阻随接触压力的减小快速增大;当接触压力大于70 MPa时,接触电阻随接触压力的减小缓慢增大。接触压力越大,宏观层面接插件之间总的接触面积就越大,微观层面每个接触区域内接触的导电斑点变形越大,导电斑点的接触区域就越多,收缩电阻减小。同时接触压力还会破坏膜层电阻,接触压力越大,表面膜层破坏越严重,膜层越薄,膜层电阻越小。

图9 接触电阻与接触压力关系图 Fig.9 Relationship chart of contact resistance and contact pressure

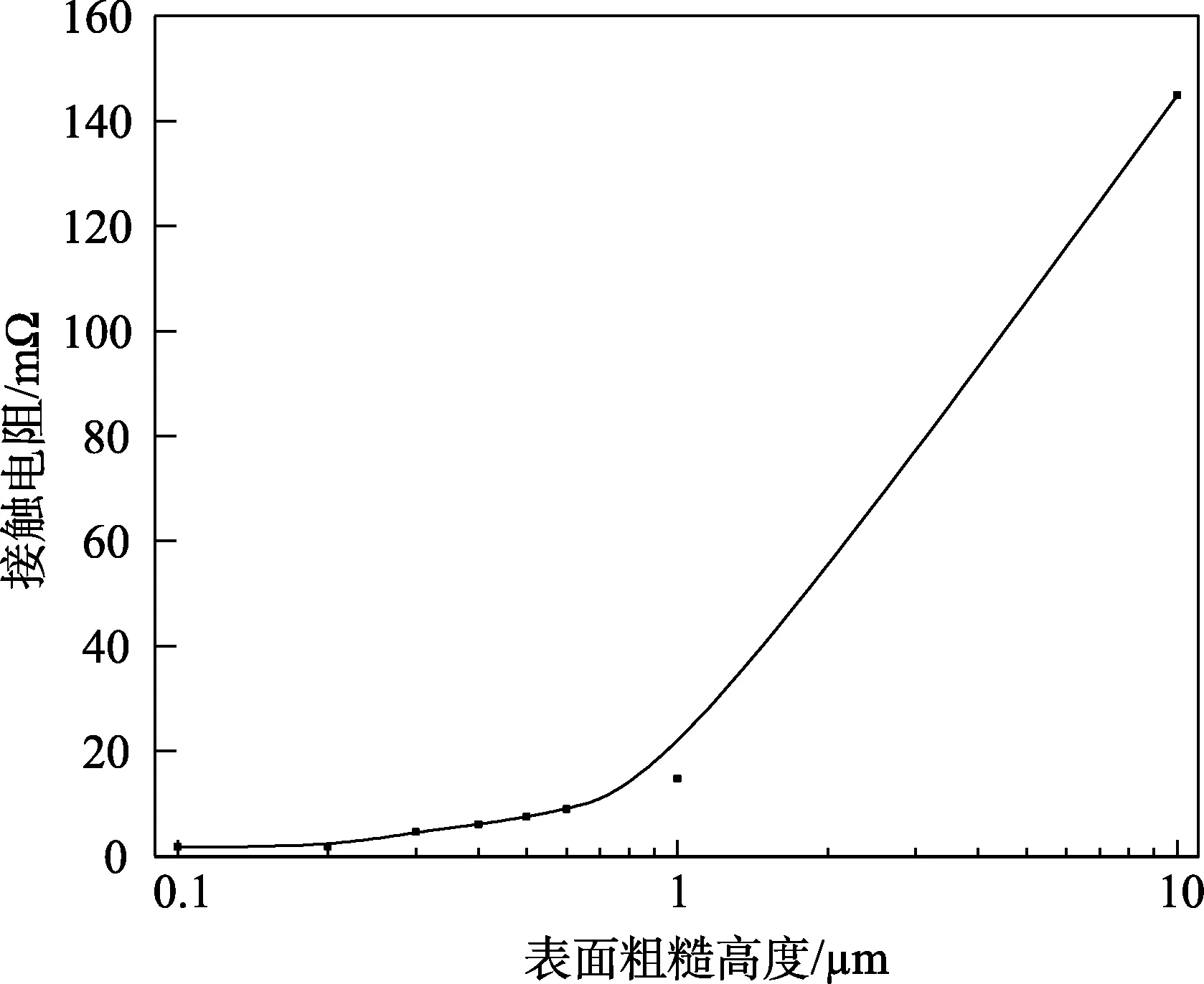

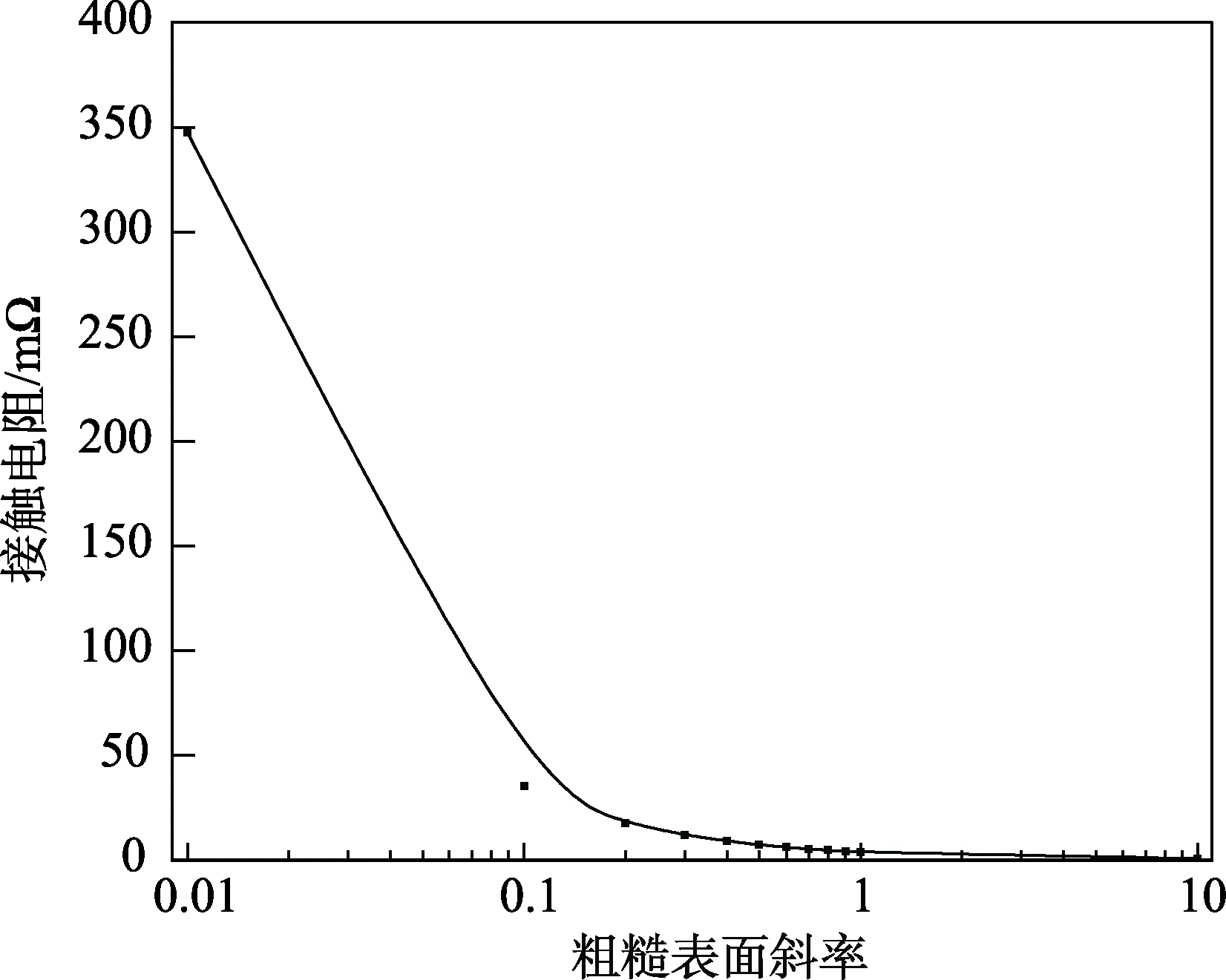

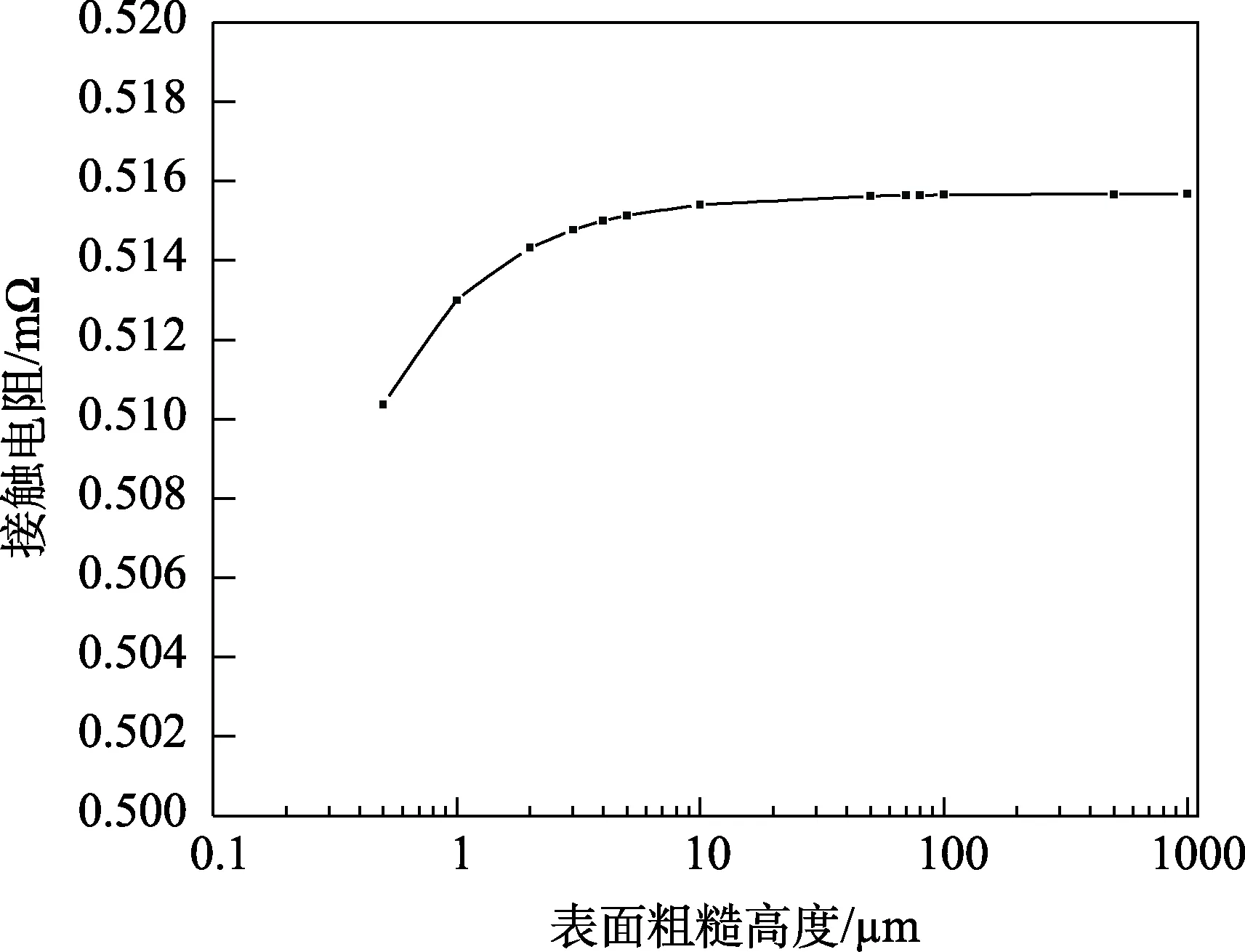

2)接触电阻随接触面状态的变化。由理论分析可知,接触电阻的大小与接触表面状态具有直接联系,通过COMSOL分别仿真接触表面粗糙度和粗糙斜率与接触电阻的关系,如图10—12所示。粗糙度越高,粗糙斜率越小时,接触电阻越大。随着表面粗糙度的增大,接触电阻增大的速率显著加快。表面粗糙度小于1 μm时,接触电阻不超过20 mΩ。接触电阻随表面粗糙斜率的增大而减小,当表面粗糙斜率大于0.1时,随着表面粗糙斜率的增大,接触电阻减小的速率变慢;当表面粗糙斜率大于1时,接触电阻小于5 mΩ。

图10 粗糙平均高度与接触电阻关系 Fig.10 Relationship between mean rough height and contact resistance

图11 粗糙斜率与接触电阻关系 Fig.11 Relationship between rough slope and contact resistance

图12 粗糙平均高度与接触电阻关系图(联合体状态) Fig.12 Relationship chart of mean rough height and contact resistance (combined)

上述仿真结果是因为粗糙度越高,微观上各凸起接触的面积就越少,电流就会在更小的接触面形成更大的收缩电阻。当粗糙斜率减小时,接触面上的凸起就会呈现“短粗”的特征,导致实际接触面积减小。当粗糙斜率增大时,接触面凸起会呈现“陡峭”的特征,产生一些啮合点,也容易塑形变形产生更大的接触面积。在实际使用和试验中表现为接触面间磨损初期的大磨粒导致接触电阻增大,当产生细小磨砂状细纹后,接触电阻反而会减小。

3 结论

通过对电连接器接插件的插拔和接触电阻仿真,可以初步得到以下结论:

1)插针与插孔簧片接触产生应力,插针与插孔的位置处于初始接触与插针圆形倒角完全进入簧片收口端倒角的中间阶段,插入和拔出力出现峰值,接触压力出现峰值。插针圆形倒角完全插入插孔簧片倒角后,插拔力基本保持不变。在插拔的过程中,最大应力位于簧片根部截面内侧开槽处,簧片应力主要集中在截面内侧和外侧边缘,中间大部分区域没有应力作用。接触区域位置相对固定,位于簧片唇口内侧,应力分布为火焰状。

2)接触电阻受接触压力和接触表面状态影响显著。接触压力越大,接触电阻越小。当接触压力小于70 MPa时,接触电阻随接触压力的减小快速增大;当接触压力大于70 MPa时,接触电阻随接触压力的减小缓慢增大。随着表面粗糙高度的增大,接触电阻增大的速率显著加快。表面粗糙平均高度小于1 μm时,接触电阻不超过20 mΩ。接触电阻随表面粗糙斜率的增大而减小,当表面粗糙斜率大于0.1时,随着表面粗糙斜率的增大,接触电阻减小的速率变慢;当表面粗糙斜率大于1时,接触电阻小于5 mΩ。

在接插件生产中,建议提高对插孔簧片端口倒角和插针头部圆角的加工质量,提高插孔簧片根部的强度,保证插拔寿命和接触的可靠性。插拔过程要柔和,保证插针和插孔的同心度,加强对插针、插孔的清洁,避免插拔过程中外来物和多余物的附着,防止破坏接触面的粗糙状态造成接触电阻超出规定值。