汽车前盖大灯缓冲密封条设计研究

2021-03-05罗巍巍陈泱李婉婉

罗巍巍, 陈泱 ,李婉婉

(泛亚汽车技术有限公司,上海 200129)

0 引言

车辆前盖系统在设计开发过程中基于整车布置、整车造型、整车降本等各方面考虑,存在前盖过关行程(Hood Over Slam Zone)大于设计公差规范(Design Tolerance Specification,DTS)定义的大灯与前盖间隙要求情况,此时前盖有砸灯导致配光镜破损及前盖包边磕漆的风险。前盖过关行程影响因素很多,前盖系统锁的位置、结构、数量;橡胶缓冲块的高度、刚度、布置;前盖撑杆的类型,前盖造型、材料类型以及质量等要素均可以影响过关行程[1-2]。当需要控制过关行程时,相对其他系统的优化对整车的成本或者整车架构的影响,采用密封条隔断进行缓冲保护更具便捷性和可行性,且往往可以获得成本和质量的优势。

本文作者针对某款新车型的缓冲密封条以MSC.MARC有限元软件对密封条结构进行优化分析,并代入前舱集成CAE模型进行前盖过关量核算,来判断密封条的结构设计方案是否合理,并据此确定对应的设计方案,从而缩短了新车的开发、验证周期。

1 大灯缓冲密封条类型及机制

当密封条需要具备缓冲功能时,基于成本、造型、定位的不同,不同主机厂采用的策略不同。一般来说密封条的布置可根据前盖与大灯造型分缝的形式分为前盖-大灯前后分缝(图1)和前盖-大灯上下分缝(图2)两类。

图1 前盖-大灯前后分缝

图2 前盖-大灯上下分缝

不同的分缝造型能够实现车辆前脸个性化的外观效果。在不同的设计造型下,前盖与大灯上下间隙、角度、前后相对位置都会有变化,由此影响密封条结构、布置、定位、材料设计等要素。密封条的类型及作用机制归纳如下。

1.1 前盖-大灯前后分缝造型密封条类型及机制

当前盖与大灯的分缝造型为前后分缝造型时,此时密封条可以布置在大灯上,其确保前盖系统整个过关行程中,当前盖与大灯接触时,密封条本体能隔断在前盖与大灯之间,避免钣金件和塑料件硬-硬接触,从而实现缓冲功能,如图3所示。

图3 前后分缝-密封条软隔断

不同主机厂针对前后分缝造型采用策略略有不同,结构上可分为密封泡缓冲与唇边隔断两种类型,固定方式可以采用卡扣、螺钉、胶带等3种类型,如图4所示,工艺材料选择上可采用PP(30GF)+TPV双射注塑以及EPDM挤出泡形等类型。具体方案的选择取决于成本、质量、工艺、大灯结构设计等各方面的平衡与评估。

图4 前后分缝-缓冲密封条结构及固定形式

1.2 前盖-大灯上下分缝造型密封条类型及机制

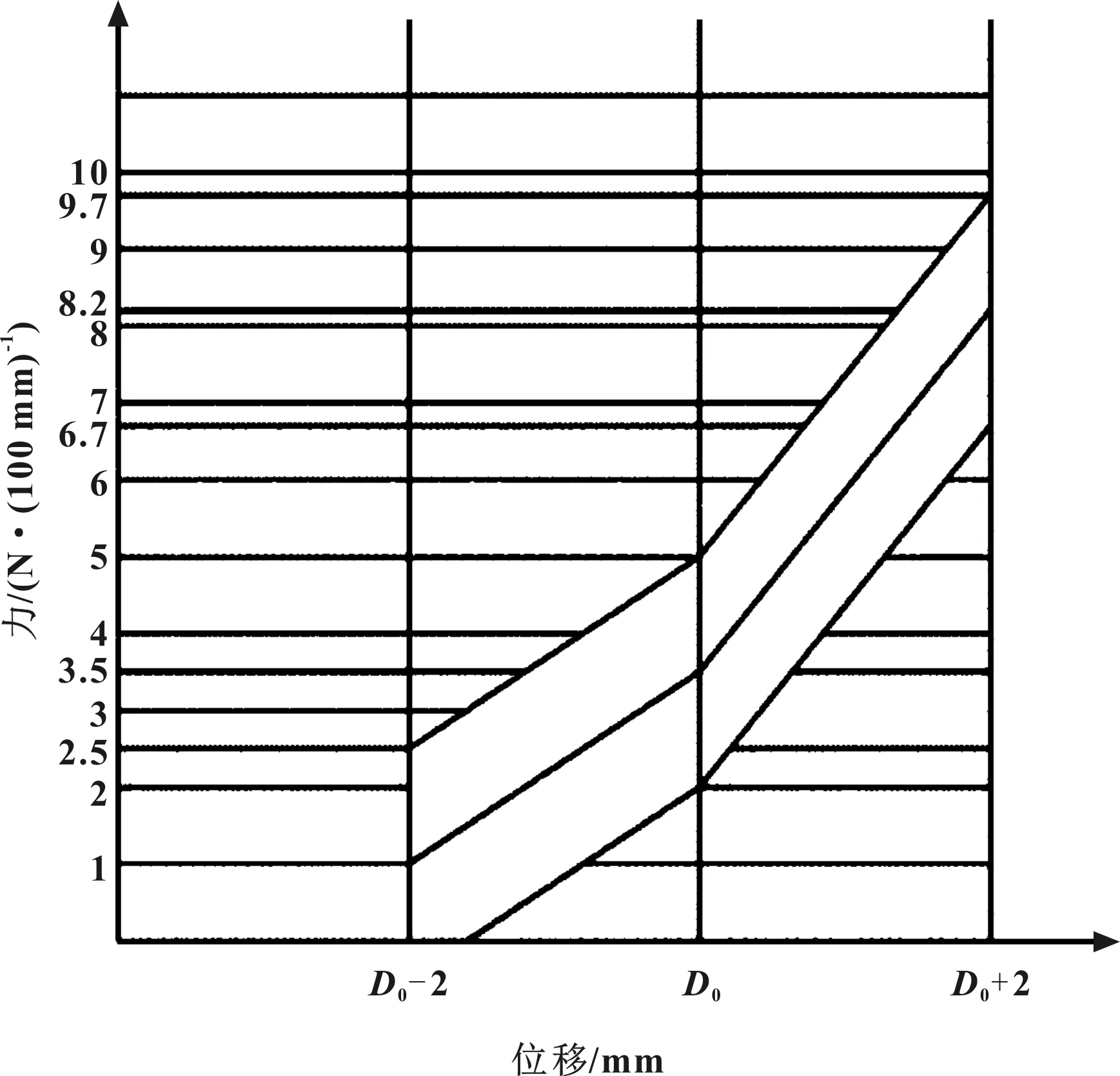

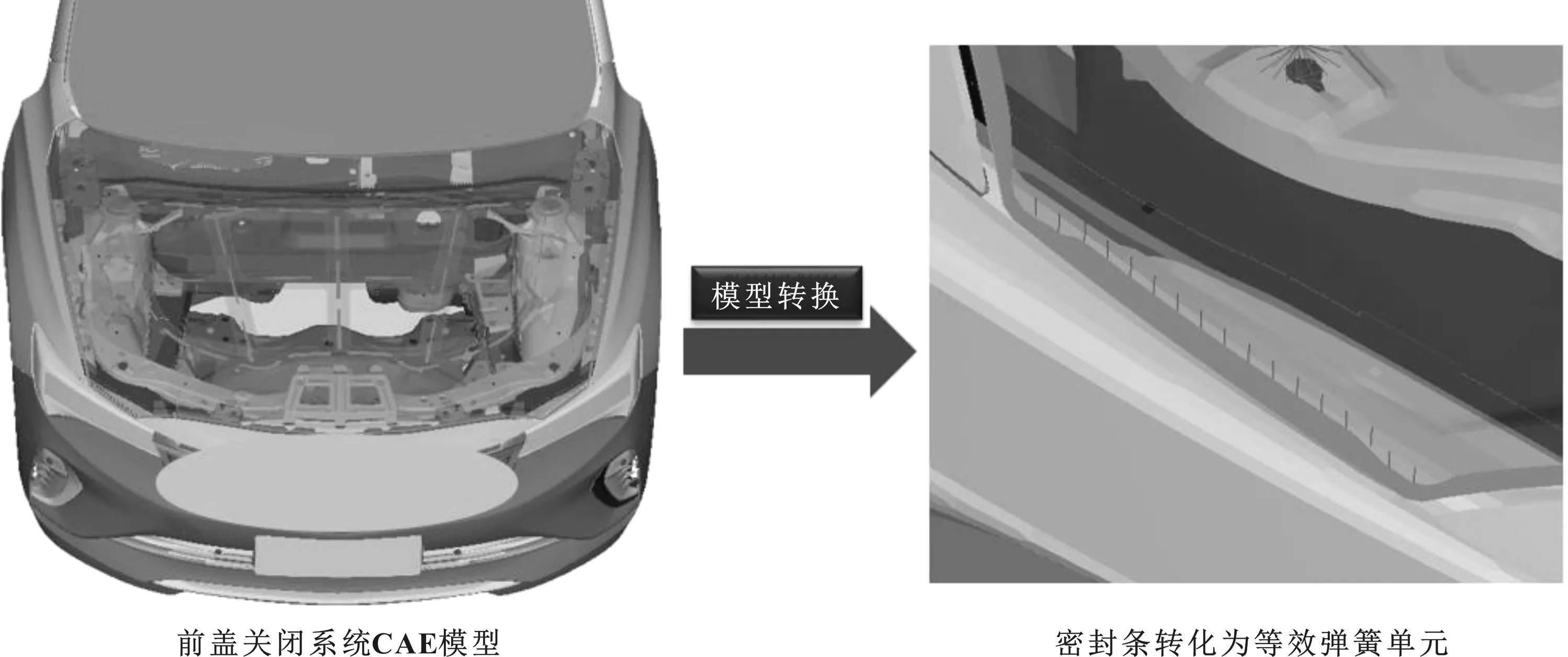

当前盖与大灯的分缝造型为上下分缝造型时,密封条需布置在前盖上,如图5所示,这种情况下密封条起缓冲作用的机制主要有两种。一种是前盖过关到极限位置(过关行程下偏差),密封条变形态胶条被夹持在前盖与大灯本体之间,实现前盖与大灯本体的软接触(图6)。当密封条弹性体压缩变形后,不能完全填充前盖与大灯之间的缝隙时(此种情况经常出现在前盖与密封条压缩面大于40°时),此时可以采取第二种方案。利用密封条泡管弹性体在压缩变形过程中提供的压缩负荷反力(Compression Load Deflection),如图7所示,通过代入整车前盖CAE 模型来计算前盖过关行程区域, 经过CAE核算的前盖过关行程区域(图8)与大灯不干涉时,此时可判定密封条的力学性能满足前盖系统缓冲大灯的要求。此方法需要优化设计合理的密封条结构以获得满足系统要求的力学性能曲线。

图5 上下分缝-缓冲密封条结构及固定形式

图6 上下分缝-缓冲密封实现缓冲机制

图7 密封条力-位移特性曲线

图8 前盖过关区域示意

文中主要针对某具体车型项目上下分缝造型缓冲密封条设计进行研究,在开发过程中通过平衡密封条外观以及功能需求,从而得到最优化设计。

2 前盖-大灯前后分缝缓冲密封条设计优化

2.1 前盖-大灯前后分缝缓冲条常见外观问题

这里讨论的大灯密封条外观匹配问题,指在前盖打开和关闭的情况下,密封条无外露、离缝、褶皱等外观缺陷。如图9和图10所示,新项目在布置密封条时,需要通过充分考虑断面布置避免类似问题。

图9 前盖打开时密封条外观问题

图10 前盖关闭时密封条外观问题

2.2 大灯的受力冲击载荷要求

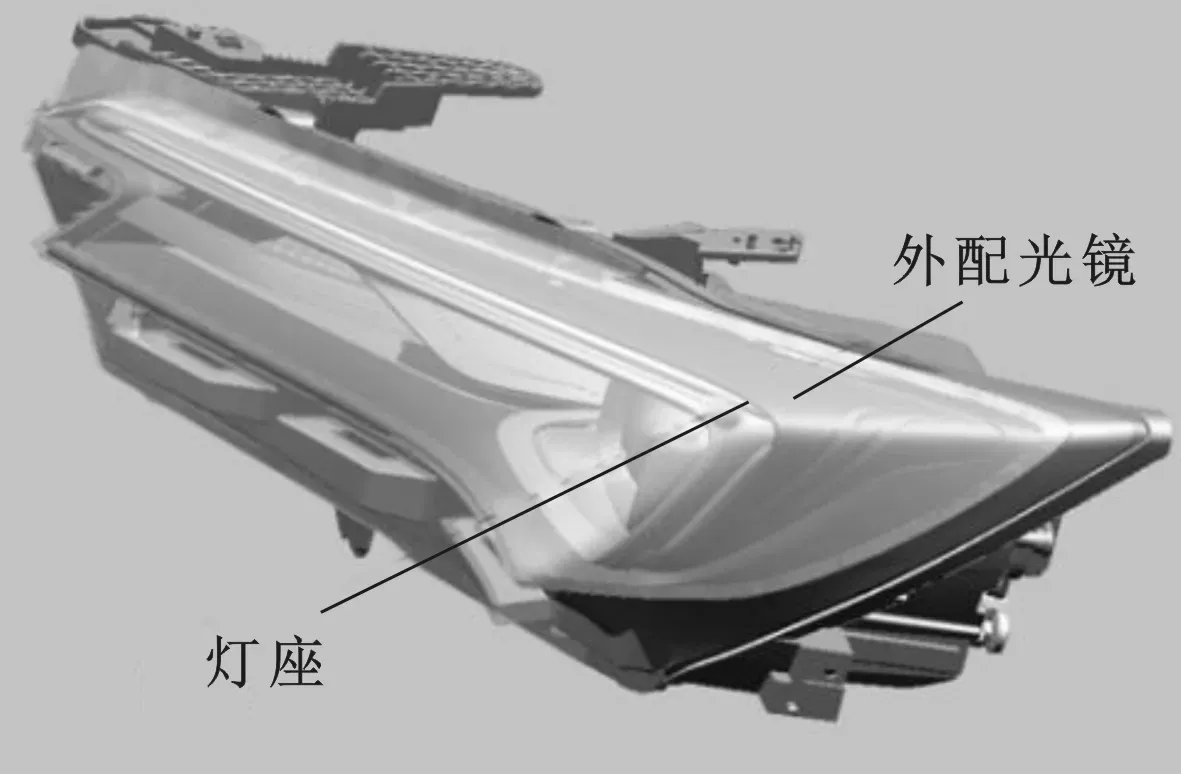

前盖关闭过程中,载荷通过密封条—外配光镜—灯座传递至车身,为了保证关闭过程中,大灯表面及内部结构不会被破坏,要求大灯的外配光镜和灯座承受的最大冲击应力均小于其使用材料的强度极限,这样不会发生塑性变形和断裂。在整车集成开发设计中核算时,通过风险系数加权材料强度极限定义冲击应力阈值。一般极限冲击应力阈值按照经验定义为物性表中材料强度极限的90%[3]。本项目中外配光镜材料为COVESTRO公司的PC AL2647,灯座材料为SUNPOLY公司的PPGF30。根据各材料的物性表,分别设定外配光镜的极限冲击应力为63 MPa;灯座材料其极限冲击应力为72 MPa。前大灯结构如图11所示。

图11 前大灯结构示意

2.3 项目密封条设计优化

2.3.1 密封条泡管隔断缓冲方案研究

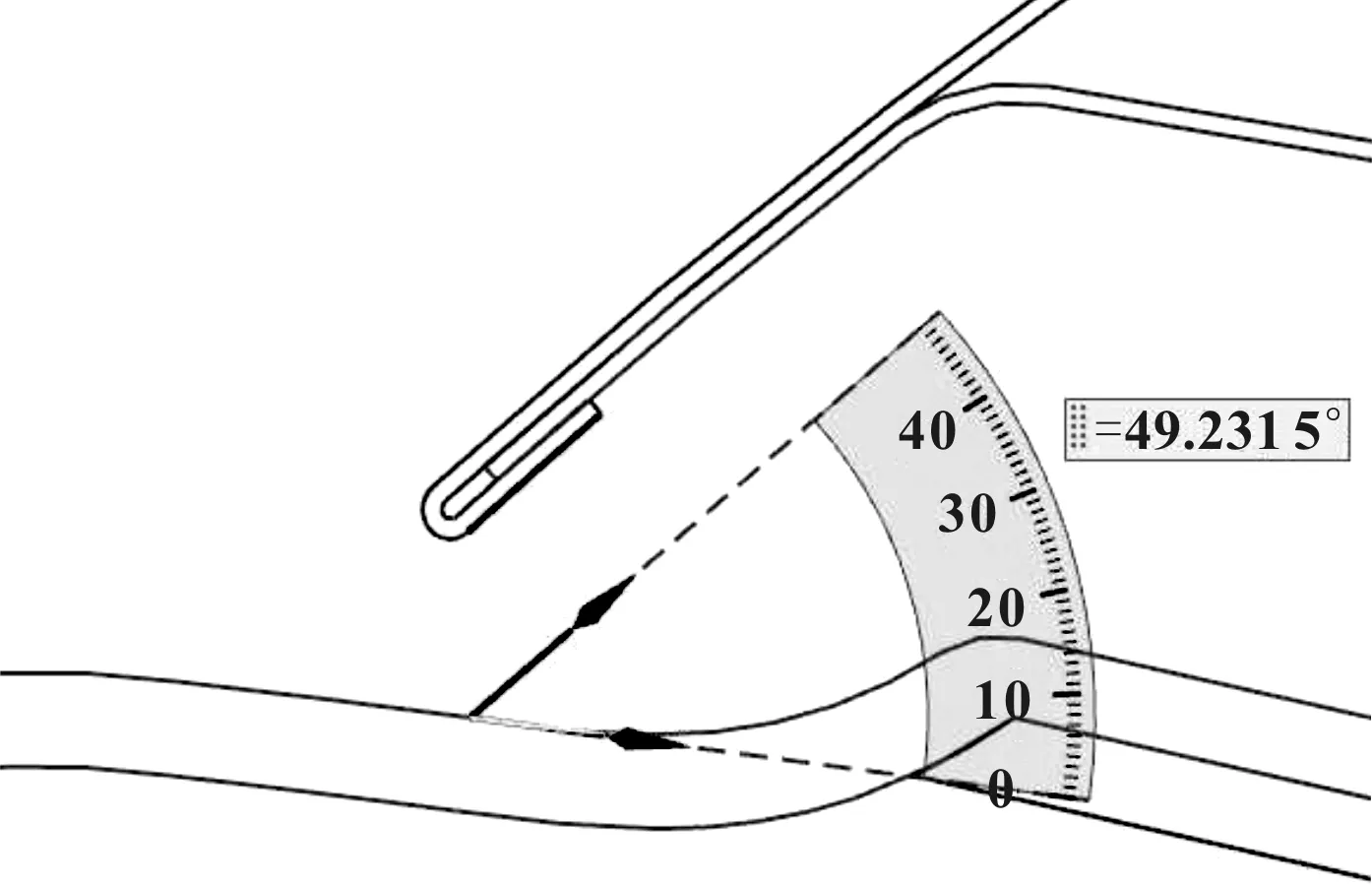

项目前盖与大灯造型A面夹角在50°左右(图12),为了实现密封条的泡管软接触,密封条断面布置需要尽量往前移,以取得密封泡变形后夹在前盖与大灯之间的效果。但是密封条泡形越往前伸,那么当前盖打开和关闭时,密封条基座或者泡管外露的风险越大,因此在设计时需要考虑功能与外观之间的关系,进行充分评估。

图12 造型边界条件

关于基座外露问题,基于现有零件制造装配公差可以通过统计学上的一维尺寸链分析,得到密封条基座边缘(图5)离前盖包边距离A的不同设计值时的超差概率。将尺寸链上前盖包边轮廓度,密封条卡扣固定孔位置度以及尺寸公差,密封条轮廓度公差代入一维尺寸链分析工具(图13)可知在不同设计间隙值A下,密封条基座离钣金边缘小于1 mm时的超差概率。由表1可知当密封条距离前盖边缘设计值A=2.5 mm时,密封条边缘无突出前盖的风险,此时可以布置密封条泡形。

图13 尺寸链理论分析结果

表1 不同设计尺寸A发生外观问题概率

基于造型边界布置密封条泡形断面,并通过MSC.MARC软件进行动态分析,使得前盖极限位置时,泡管夹持在前盖与大灯配光镜之间。根据FEA动图分析结果(图14)可知,当前盖与大灯A面夹角过大时,密封条泡管布置需要尽量往前才能得到缓冲效果。此时会带来零件的功能耐久与整车外观两个方面的问题:

(1)功能耐久问题。前盖包边与密封条泡管的接触为点接触,极限位置下密封条泡管堆积在一起,导致局部应力过大,易发生密封条泡管耐久破损风险。

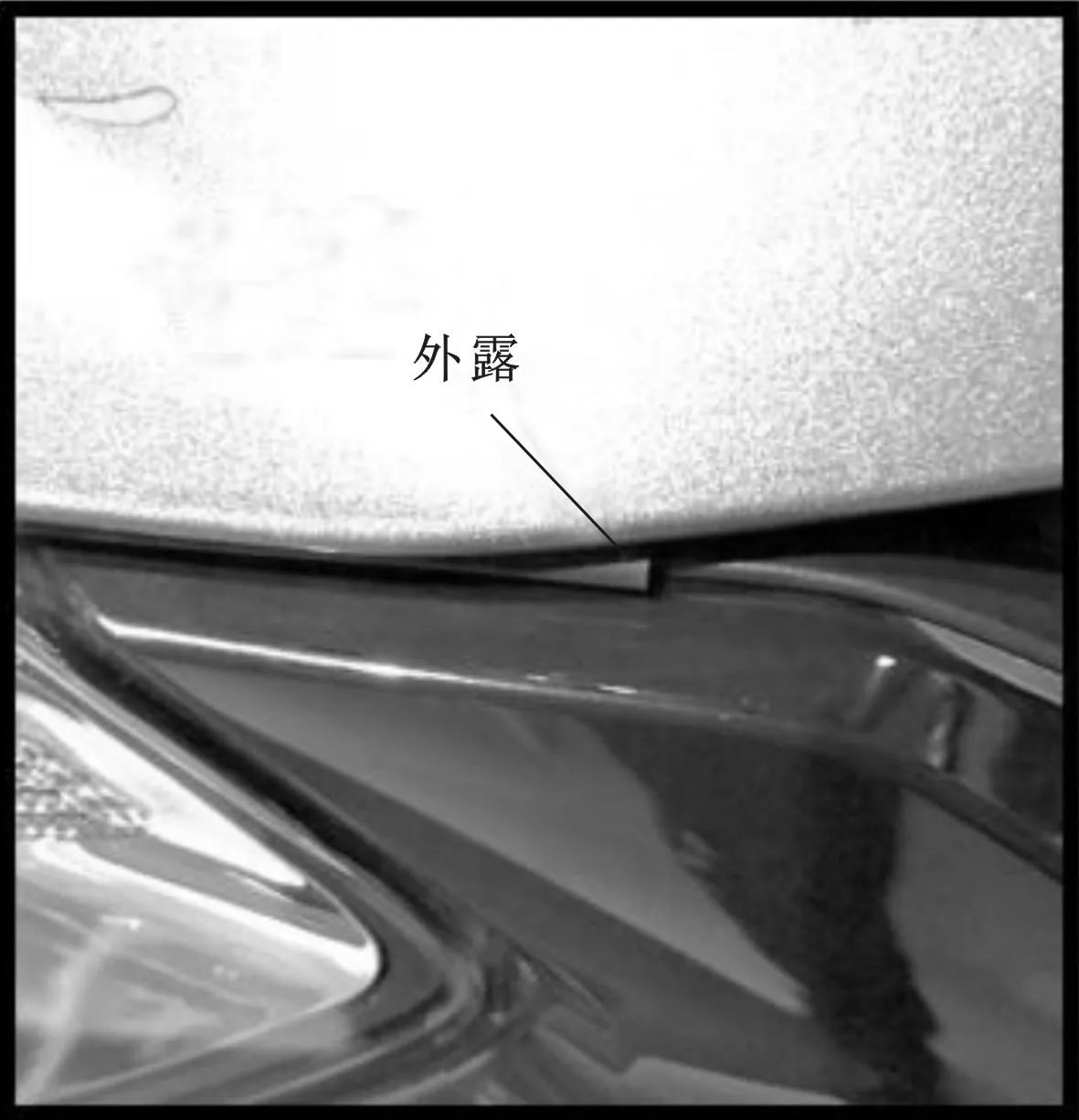

(2)关盖外观问题(图15)。顾客一般观测视角能够看到密封条泡管外露出前盖翻边,且密封条泡管与前盖上边缘存在间隙,造成局部“镂空”的效果,不可接受。

图14 泡管隔断泡形优化结果

图15 密封条泡管外露问题

因此,在密封条软隔断方案针对此造型不可实施时,需采用增大密封条反力的方式,并且充分考虑泡管变形问题,在避免泡管外露的同时减小前盖过关区域区间。

2.3.2 提升密封条缓冲反力方案研究

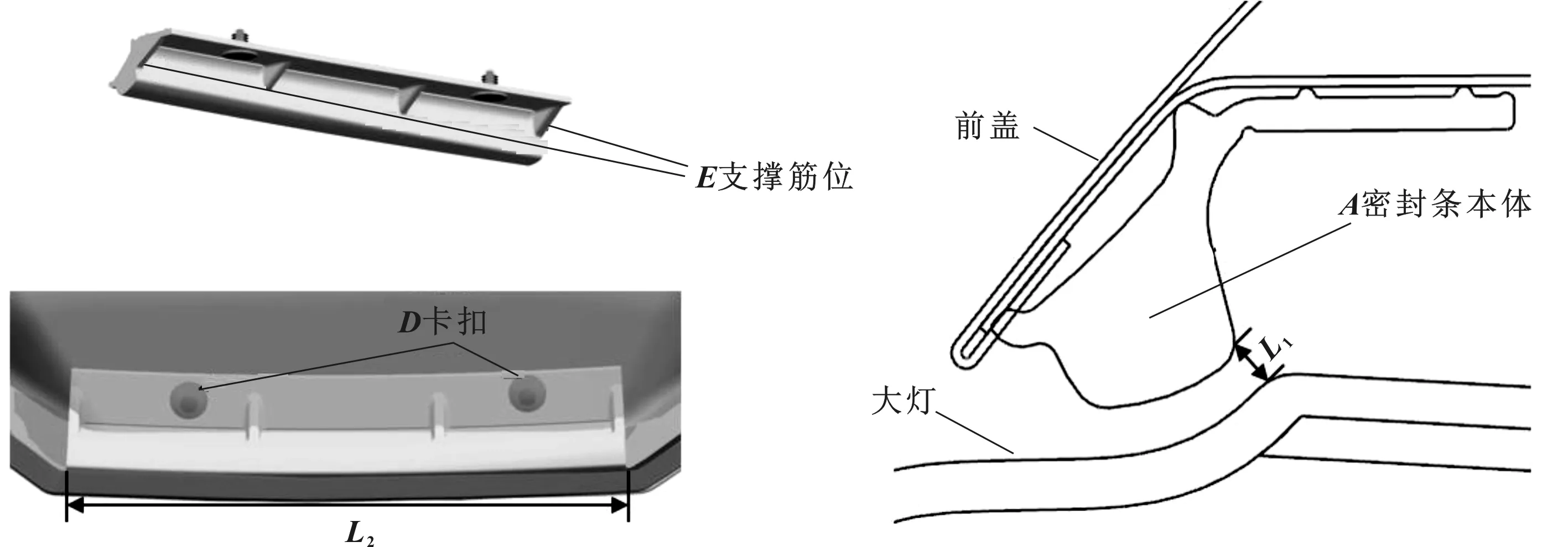

为了充分增大密封条反力,传统设计上空心EPDM泡管反力过小,已经不能满足整车集成的要求,同时橡胶泡管向前变形容易造成外观问题,综合考虑两种需求将密封条断面以及实施工艺改为实心65SHA EPDM注塑(图16),这样既提升了CLD,又能够避免缓冲泡管的变形前伸问题,并且EPDM注塑的橡胶本体可以根据前盖内板造型随形,有效避免密封条褶皱及离缝问题。根据大灯保护A面以及前盖造型,布置卡扣以及密封条注塑缓冲块的结构强度支撑筋,并设定不同的参数L1(前盖极限行程下的密封缓冲块与大灯配光镜理论干涉量),测试其不同水平下的压缩负荷曲线,设计参数见表2,其FEA结果如图17所示。

图16 实心EDPM注塑密封条缓冲块方案

表2 密封条缓冲块设计参数

图17 实心EDPM注塑密封条缓冲块FEA结果

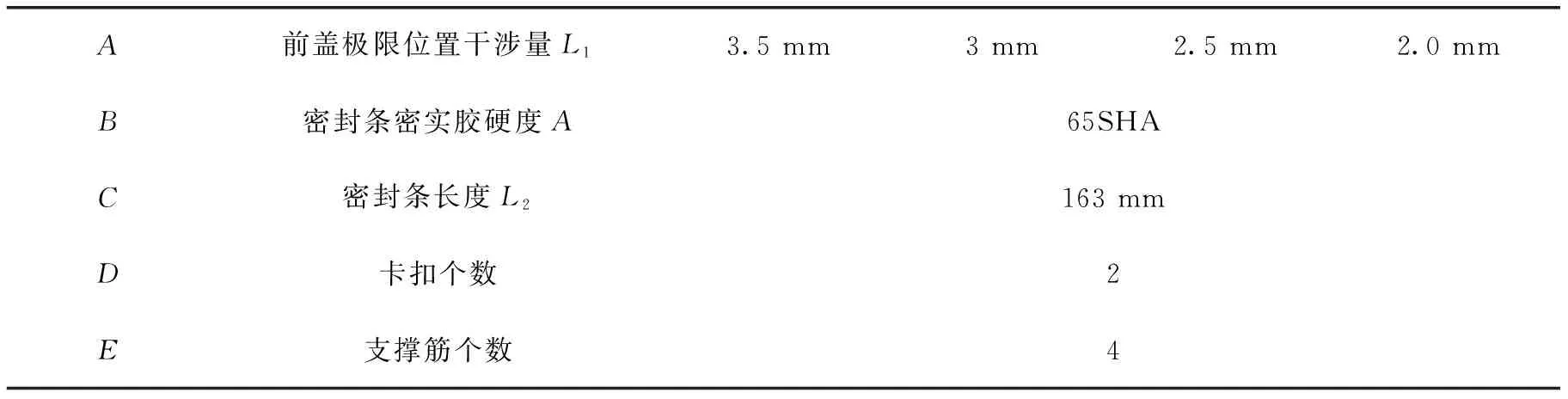

将不同设计优化值的力学性能曲线代入整车CAE模型,转换成等效弹簧单元进行前盖过关区域核算,如图18所示。

图18 整车前盖FEA模型

该项目前盖与大灯上下间隙设计要求为(5.5±1.5)mm。在分析区域选取2个关键点进行运动间隙分析,如图19所示,可以看出方案3和方案4均可满足优化的前盖过关行程不与大灯配光镜干涉。 考虑到物料成本/质量以及制造容差(避免正常关闭状态下密封条缓冲块与大灯干涉),最终选择方案3:过压3.0 mm。

图19 整车前盖FEA模型结果

方案3的密封条缓冲块产品件后续通过了实车的前盖开关耐久试验,整车级耐久试验,并且没有发生外露、褶皱、离缝等外观问题;完成了预设的大灯保护的功能。

3 结束语

通过新项目开发,文中系统地从大灯密封条缓冲的机制以及不同造型对应的缓冲密封条设计方案做了概述,对密封条实现缓冲功能时应关注的外观和功能问题进行了讨论和阐述,并针对具体项目在前盖与大灯压缩面角度过大的情况下,提供了力-位移曲线缓冲机制的缓冲橡胶条。此设计拓展和丰富了密封条的设计方案,为大灯缓冲密封条的结构设计优化提供了实践指导。