低维纳米材料热电性能测试方法研究*

2021-03-04魏江涛杨亮亮秦源浩宋培帅张明亮杨富华王晓东3

魏江涛 杨亮亮 秦源浩 宋培帅 张明亮 杨富华 王晓东3)4)†

1) (中国科学院半导体研究所半导体集成技术工程研究中心, 北京 100083)

2) (中国科学院大学微电子学院及材料与光电研究中心, 北京 100049)

3) (北京量子信息科学研究院, 北京 100193)

4) (北京市半导体微纳集成工程技术研究中心, 北京 100083)

通过近几十年的研究, 人们对于块体及薄膜材料的热电性能已经有了较全面的认识, 热电优值ZT 的提高取得了飞速的进展, 比如碲化铋相关材料、硒化亚铜相关材料、硒化锡相关材料的最大ZT 值都突破了2.但是, 这些体材料的热电优值距离大规模实用仍然有较大的差距.通过理论计算得知, 当块体热电材料被制作成低维纳米结构材料时, 比如二维纳米薄膜、一维纳米线, 热电性能会得到显著的改善, 具有微纳米结构材料的热电性能研究引起了科研人员的极大兴趣.当块体硅被制作成硅纳米线时, 热电优值改善了将近100 倍.然而, 微纳米材料的热电参数测量极具挑战, 因为块体材料的热电参数测量方法和测试平台已经不再适用于低维材料, 需要开发出新的测量方法和测试平台用来研究低维材料的热导率、电导率和塞贝克系数.本文综述了几种用于精确测量微纳米材料热电参数的微机电结构, 包括双悬空岛、单悬空岛、悬空四探针结构, 详细介绍了每一种微机电结构的制备方法、测量原理以及对微纳米材料热电性能测试表征的实例.

1 引 言

人们在享受化石能源, 电能和太阳能带来的便利的同时, 也在不可避免地浪费着热能[1−3].这部分热能经常被忽略, 但可能会产生一些负面影响[4].例如, 热量的积累会导致逻辑计算设备和数据存储设备的故障.热电材料具有将热能直接转换为电能的能力, 也可以通以电流用来对指定区域制冷[5−12].热电制冷器件具有很多独特的优点, 例如无噪声、无振动、可靠性高、能够长期稳定工作、尺寸灵活[13−15].它们已经在激光器、X 射线探测器、电子控制元件、动力电池等领域被应用.热电材料的性能一直限制着它的使用, 热电性能通常由无量纲的热电优值ZT 来描述, ZT = S2σT/κ, 其中S,σ, κ 和T 分别为塞贝克系数、电导率、热导率和绝对温度[16,17].优质的热电材料应具有较高的功率因数(S2σ)和较低的热导率[18,19].根据目前的研究表明, 大多数体热电材料的ZT 值都在1 附近, 相应的能量转化效率约为10% 或更低[20,21].理论计算表明, ZT 值达到3, 才可以进行大规模的热电应用;ZT 值达到4, 则热电之间的能量转换效率将达到30%[22−24].

在体材料中不能单一地改变某个参数来提高ZT 值, 因为它们之间不是独立的, 而是紧密联系的[25−28].突破性的是, 1993 年Hicks 等[29]通过理论计算表明, 低维纳米结构材料的热电性能显著的优于同种块体材料.经过理论计算, 在4 nm 厚的二维Bi2Te3量子阱中, 其ZT 值比三维Bi2Te3材料提高了2 倍.如果Bi2Te3材料的维度进一步降低为直径0.5 nm 的纳米线, 则其ZT 值可高达14[30].由此, 微纳米结构热电材料开始被广泛研究[31].但是在实际测量热电参数时, 传统的测量方式已经不适用于低维纳米结构材料, 具有巨大的挑战.经过不断的发展, 微机电(micro-electromechanical system, MEMS)微悬空结构被开发出来[32−35], 这些悬空结构避免了寄生热损失, 提高了测量的精度和准确性, 在碳纳米管、纳米线、纳米带和薄膜等低维材料的热电参数测量方面得到广泛的应用和认可.本综述详细介绍了几种MEMS 微悬空结构的制备方法, 测量原理以及它们的应用实例.

2 热电性能测试理论基础

热电效应的基本理论包括: 塞贝克(Seebeck)效应、帕尔帖(Peltier)效应和汤姆逊(Thomson)效应[36].1821 年德国科学家塞贝克首先报道了Seebeck 效应.所谓Seebeck 效应就是两个不同的导体 a 和 b 两端相接, 接头处具有不同的温度, 在端口处会产生电动势V, V 称为温差电动势, 亦称Seebeck 电动势, 其数值一般与两个接头处的温度和材料的性质有关, p 型半导体的Seebeck 系数为正, n 型半导体的Seebeck 系数为负.如果温差很小, 由ΔT 产生的电动势为ΔV, Seebeck 系数定义为S, S = ΔV/ΔT.1834 年法国科学家珀尔帖发现了热电制冷或放热现象-珀尔帖效应.当两种不同类型的半导体 a 和 b 连接后通以电流, 在接头处有吸热和放热的现象.式(2)—(4)中TH为高温端温度, TC为低温端温度, ZTC代表Peltier 制冷器的ZT 值.

1) Seebeck 效应

① 当材料两端存在温差时, 就会在两端产生电势差;

② Seebeck 系数:

③ 温差发电效率:

式中TH和TC分别表示热端和冷端温度.

2) Peltier 效应

① 当电流通过两种不同材料的接点时, 接点处会产生吸热或者放热的现象;

② 性能系数:

③ 最大温差:

3)Thomson 效应

1850 年, 汤姆逊发现并建立了Seebeck 效应和Peltier 效应之间的关系, 并预言了第三种热电现象-汤姆逊效应的存在.当存在温度梯度的单一均匀导体通有电流时, 导体中除了产生和电阻有关的焦耳热, 还要吸收或放出热量.Thomson 效应的起因与Peltier 效应类似, 不同之处在于Peltier 效应中, 载流子的能量差异是由构成回路的两种导体的载流子势能不同引起的, 在汤姆逊效应中, 载流子的能量差异是由温度梯度引起的.

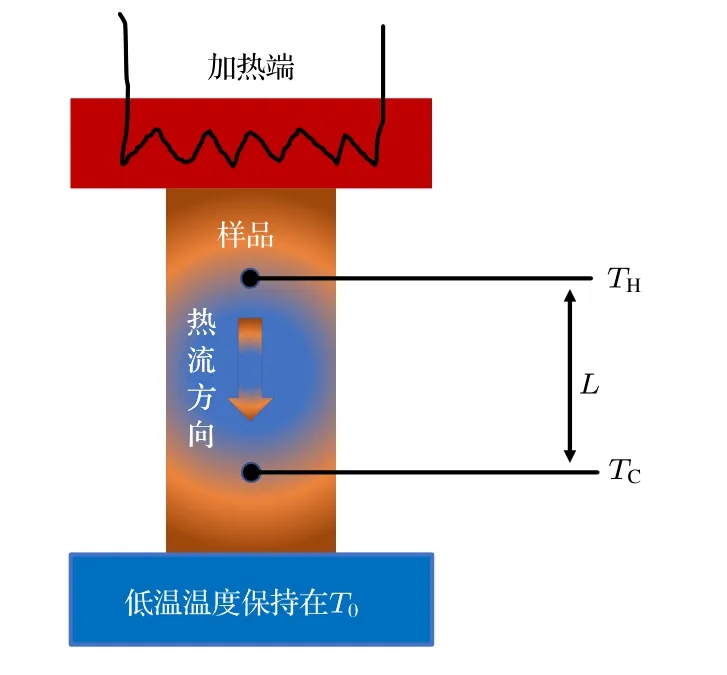

为了定量分析材料的热电性能, 需要测量出材料的电导率、热导率和Seebeck 系数.测量块体材料的热电性能, 通常要求样品尺寸范围在毫米量级, 且必须有一个维度需要大于10 mm.块体材料的热电性能测量原理如图1 所示, 样品的一端通过恒定的功率用来加热, 假设通过样品的热流为P0;另外一端固定在恒温器上保持恒定的温度T0.在样品上取两个位置通过温度传感器来测量样品间的温度差ΔT.当预测样品上温度分布达到稳定时,记录ΔT, 并通过方程(5)来计算热导率:

其中, A 是样品的横截面积, L 是两个温度传感器测量位置的距离.Seebeck 系数的测量与热导率测量相似, 在样品上取两个位置通过温度传感器来测量样品间的温度差ΔT, 之后在相同位置通过电压表测量样品的电压差ΔV, 此时可以得到Seebeck系数S:

块体样品电导率的测量方法比较简单多样, 可以通过四探针法去测量样品的电阻率ρ, 电导率和电阻率成反比, 可以得到电导率σ:

图1 块体材料的测量原理图Fig.1.Measurement schematic diagram of bulk materials.

在上述块体材料热电参数测试方法中, 热电偶探头及电压测量探针都是毫米级尺寸, 为了准确测量温度差和电压降, 一般要求测量维度上样品长度在20 mm 左右.因此, 成熟的块体材料测试设备已经不再适用于微纳米尺度材料的热电性能测量.研究人员针对微纳结构材料开发出了新的测量手段, 这些方法主要有MEMS 微悬空结构法、3ω 法、拉曼热成像稳态法、热反射法等等.各种方法都有其优点和不足, 2016 年Liu 等[37]已经详细描述了这些测量方法的优缺点.其中, MEMS 微悬空结构法应用范围更广, 应用更加普遍, 主要由于MEMS微悬空结构法在测量微纳结构材料热电性能时具有很多其他方法不可比拟的优点, 主要包括: MEMS微悬空结构法可以对同一样品进行电导率、热导率和Seebeck 系数的测量, 避免了由于更换样品造成的误差; 对样品几何尺寸、温度、电流及电压的测量精度很高.通过四探针对样品电阻和加热铂(Pt)电阻进行了测量, 测量过程中可以消除寄生压降, 提高电阻的测量精度, 由样品电阻和Pt 电阻的变化可以得到样品的电导和样品两端的温度改变ΔT.由于MEMS 微悬空结构在测量过程中与衬底分离, 隔离了众多热传输通道, 提高了样品热导率的测量准确性.

3 MEMS 微悬空结构

经过最近几十年的发展, MEMS 微悬空结构多种多样, 不同悬空结构的使用范围、加工工艺难易程度、测量原理和测量手段也各不相同.根据:1)热端和冷端是否全部悬空; 2)测量手段和测量原理, 把MEMS 微悬空结构分成了以下5 类, 并详细的描述了每一类悬空结构的测量原理、制备方法、和应用实例.

3.1 经典双悬空岛结构一

3.1.1 测量原理

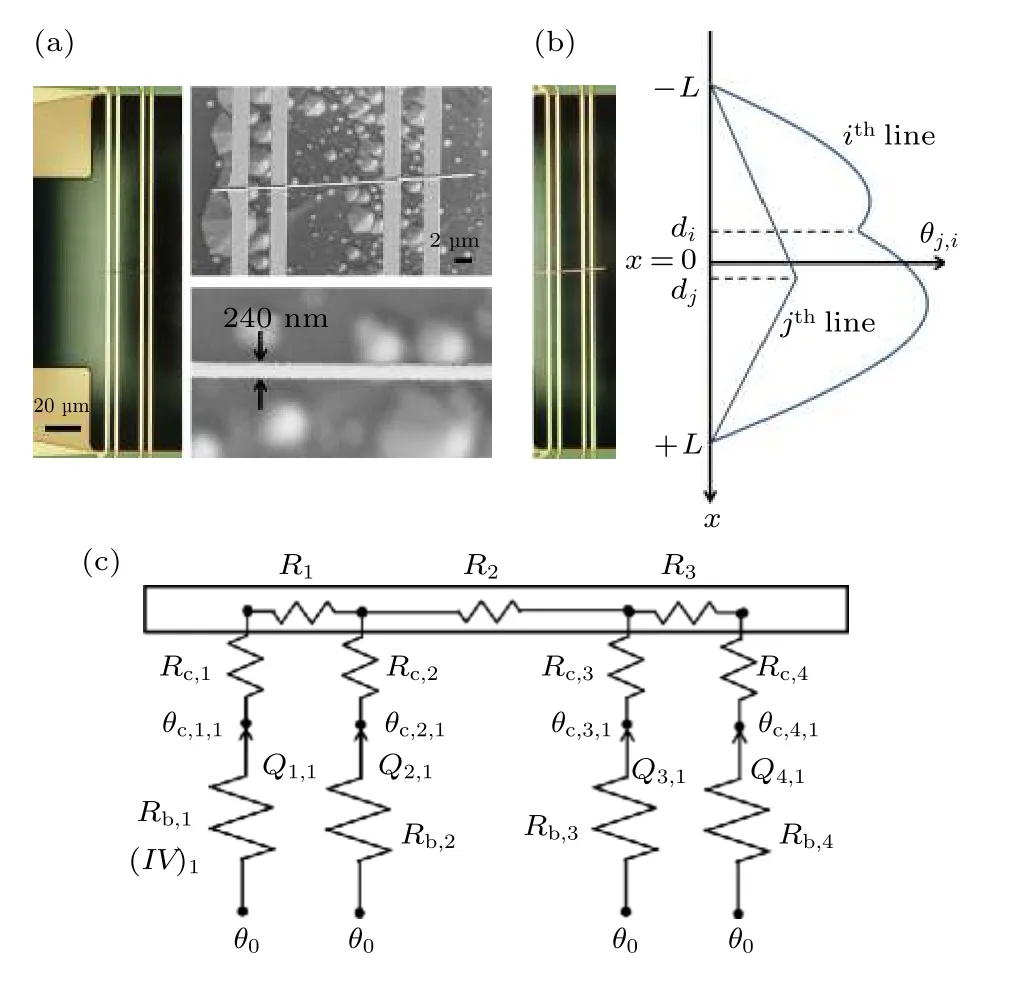

热电参数的测量原理如图2(a)所示, MEMS微结构由两个相邻的悬空低应力 SiNx岛状结构组成, 每个悬空岛由6 条低应力 SiNx支撑臂连接到衬底上, 上面分布有 Pt 蛇形电阻.Pt 蛇形电阻有两方面的作用, 一是作为加热电阻, 提供测试时需要的温差, 二是作为温度传感器, 通过探测 Pt 蛇形电阻的变化换算成温度的改变.样品与相邻两个悬空岛结构相连, 如图2(b)所示, 悬空测量减少了衬底寄生热损失, 提高了测量的灵敏度.通过四探针进行电测量, 测量过程中可以消除寄生压降及接触电阻, 提高电阻的测量精度.

图2 (a) MEMS 悬空岛结构热电参数测量原理图[37];(b) 固定在微悬空结构上的ITO 纳米线[38]Fig.2.(a) Schematic diagram of thermal and electrical parameters measurement of MEMS suspended island structure[37]; (b) ITO nanowires fixed on the suspended structure[38].

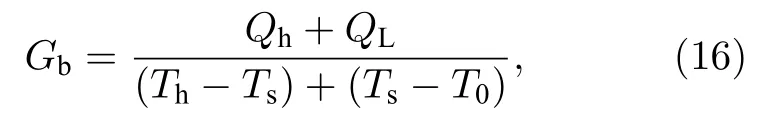

在进行理论分析时, 有3 个假设条件: 1)薄膜温度是均匀的, 即高温薄膜为同一温度Th, 低温薄膜为同一温度Ts; 2)衬底与环境的温度相同, 为To; 3)由于是在1 × 10–4Pa 真空下进行的测量,就忽略了热对流和热辐射的影响.高温薄膜上 Pt电阻丝的阻值为Rh, 每个支撑臂上 Pt 电阻丝的阻值均为RL, 低温薄膜上 Pt 电阻丝的阻值为Rs.在高温端给Pt 电阻通以直流 I(5—10 µA), 薄膜上Pt 电阻丝产生的热功率为Qh= I2Rh, 支撑臂上Pt 电阻丝产生的热功率2QL= 2I2RL.根据能量守恒定律, 产生的热功率等于耗散的热功率.热功率的耗散途径有两个, 一部分热功率通过样品从高温薄膜传输到低温薄膜, 最终通过低温薄膜的6 根支撑臂传输到外界环境中, 这部分热功率用Q2表示;其余部分热功率, 即Qh+ 2QL–Q2, 通过加热薄膜的6 根支撑臂传输到外界环境中.设6 根支撑臂的总热导为Gb:

式中, KL是单根支撑臂的热导率, A 是单根支撑臂的横截面积, L 是单根支撑臂的长度.由高温薄膜传输到低温薄膜的热功率设为Q2:

其中Gs是样品热导, 包括样品自身的热导Gn和接触热导Gc, 可以表达为

式中, Kn是样品热导率, An是样品横截面积,Ln是样品长度.因为高温端温差Th–T0较小, Gs,Gb, Gc被认为是常数.

通过高温薄膜上施加电流的两根支撑臂传递到环境中的热功率为

通过高温薄膜上不施加电流的4 根支撑臂传递到环境中的热功率为

通过低温薄膜上6 根支撑臂传递到环境中的热功率为

由能量守恒定律可得:

将式(12)—(14)代入式(15)中, 经推导可得:

通过式(9)可得:

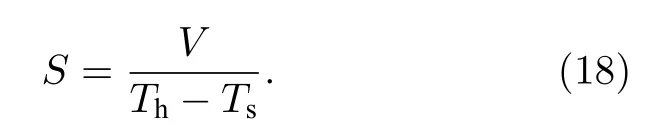

已知薄膜上Pt 电阻丝的阻值Rh, 支撑臂上Pt 电阻丝的阻值RL, 电流I, 通过焦耳定律可以计算出Qh和QL.另外, 高温端和低温端同时通过一个较小的交流电约0.5 µA, 用来测量四探针电阻,由Pt 蛇形电阻和温度的关系得到高温端的温度Th和低温端的温度Ts, 由式(16)和(17)可以计算出支撑臂的热导Gb和样品热导Gs.测量温差电动势V, 可得Seebeck 系数S:

利用四线法测量可以得到样品的电阻R.至此, 与热电优值相关的3 个参数均已得到, 根据式(19)可以得到样品的热电优值ZT:

在测量过程中需要注意的是加热端所加电流不易过大, 一般为0.1—10 µA.一般高温膜与测量环境的温差需要小于7 K, 即Th–T0< 7 K[39], 如果温差太大会增大测量的不确性.

该方法的实验误差主要有两个来源: 1)相邻两个岛状结构之间由热辐射和空气传热产生的热量传递; 2)纳米材料与电极之间的接触热阻.2003 年Shi 等[40]通过制备无纳米带/纳米线连结的两个悬空岛微器件, 测量了不同温度下由于空气传导和辐射而产生的热导率.计算的辐射热导值在30 K 和300 K 时分别为8 × 10–14和7 × 10–11W/K;计算的空气热导值在300 K 时为2 × 10–12W/K,这些数值低于测量的灵敏度, 所以在加热端温度升高时, 传感端的金属温度计无法检测到高于噪声水平的信号.测量结果证实了空气传导和辐射在测量中没有引入明显的误差.2009 年Sultan 等[41]通过同样的方法证实了显著地减小器件加热区域的面积可以最大程度的减小辐射的影响.当加热区域的面积减小到一定程度时, 辐射给器件温度测量带的影响可以不予考虑.

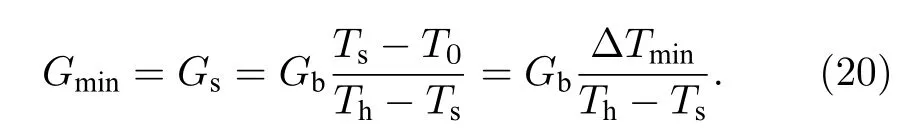

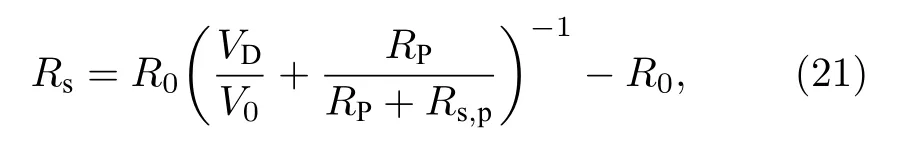

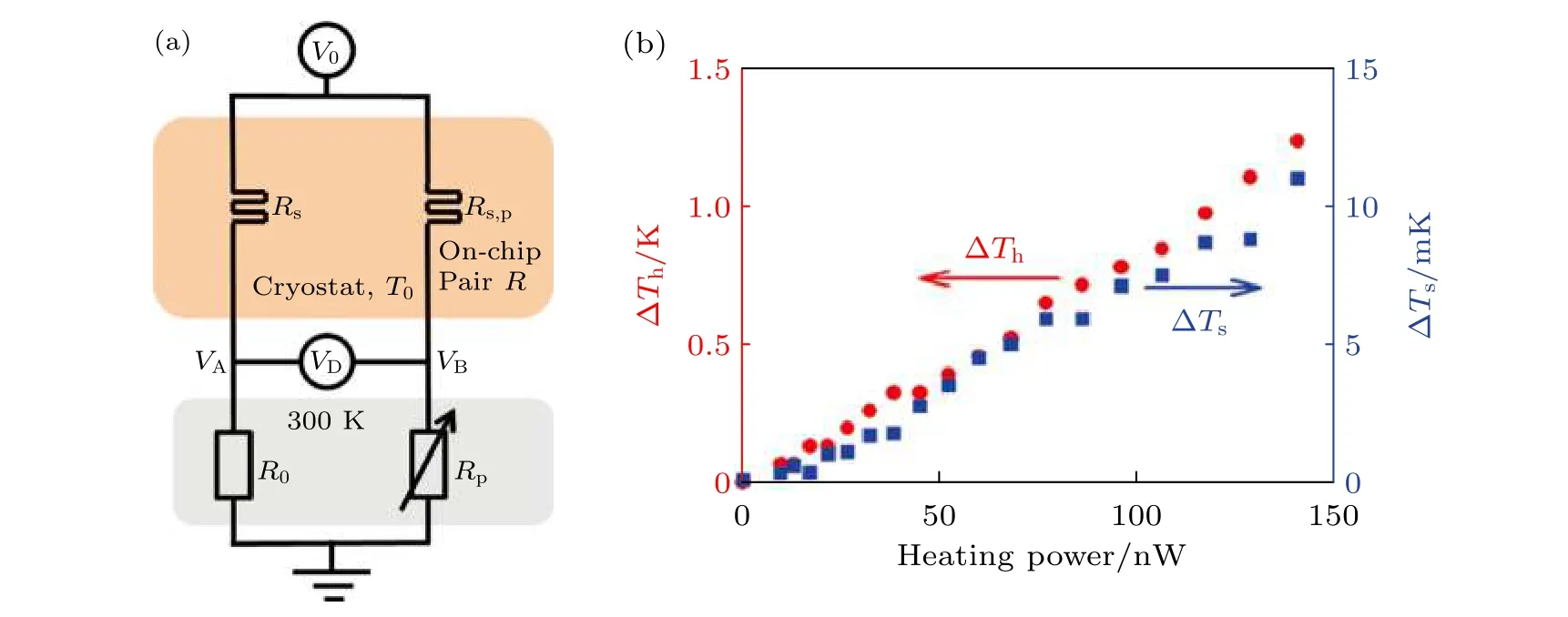

该方法的热导测量灵敏度约为1 nW/K[40].研究人员为了改善测量灵敏度做了很多努力, 包括估计接触热阻和测量误差.2011 年Wingert 等[42]采用惠斯通电桥电路测量了低温端Pt 电阻随温度的变化, 将热导的测试灵敏度提高到10 pW/K, 具体的测量原理和测量结果如图3 所示.温度和热导测量灵敏度之间的关系可以通过以上分析得出, 即:

为了进一步降低Gmin, 需提高低温端的测温灵敏度(允许测量更小的ΔTmin).采用惠斯通电桥电路进行Rs测量的新装置如图3(a)所示.在该装置中,使用位于Rs附近的附加片上对电阻器(Rs,p), 其名义上具有与Rs相同的电阻.Rs和Rs,p都位于低温恒温室中, 可以消除低温恒温器环境温度的任何波动.Rs,p位于距Rs和Rp几毫米的位置, 并且与基材具有良好的热接触, 因此在加热端加热时的测量过程中, 其温度被假定为不变.桥接电路中的其他两个电阻包括高精度电阻(R0)和电位计(Rp),它们均位于低温恒温器腔室的外部(约300 K).在测量之前, 通过调节Rp使电桥平衡(VD= 0).对于每一个全局温度, 由于电桥的对称性以及低温端电阻和对电阻增大了几乎相同的电阻, 电桥变得自平衡.当加热端(Th)被加热时, 沿样品传导的热通量将提高低温端的温度(Ts), 从而增加Rs并导致VD的变化, 该变化由锁相放大器测量.低温端的Pt 电阻Rs与测量的VD关系如下:

其中, V0是电桥电路的固定电源电压.使用新装置重新测得ΔTh和ΔTs, 如图3(b)所示.从图可以看出该装置能以约1 mK 的灵敏度测量ΔTs, 根据方程(20)可知, 热导的测量灵敏度可以达到10 pW/K.

3.1.2 制备方法

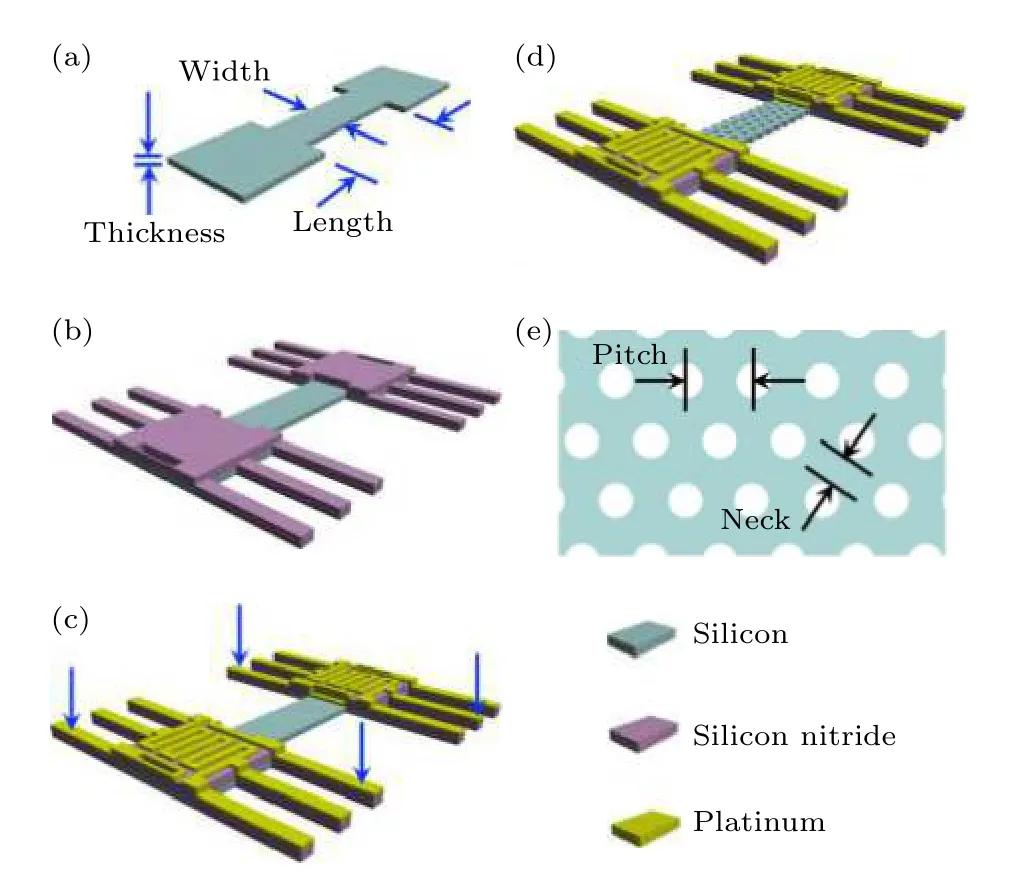

起始材料为SOI 晶片, 在制作之前可以通过湿法氧化和HF 腐蚀把顶层硅减薄到所需厚度.图4 显示了微器件在4 个制作阶段的示意图[43].第一步先通过光刻定义了顶层硅微带的长度和宽度, 之后通过深反应离子刻蚀技术(deep reactive ion etching, DRIE)把顶层硅刻蚀成硅微带与两个方块相连接的形状, 每个方块的尺寸为30 µm ×40 µm, 如图4(a)所示.第二步先在顶层硅上生长约300 nm 厚的低应力氮化硅, 沉积完成后的氮化硅均匀地覆盖在顶层硅结构和暴露出的埋氧层上,利用反应离子刻蚀(reactive ion etching, RIE)和HF 刻蚀将顶层硅微带暴露出来, 并将氮化硅刻蚀出岛和支撑臂的图形, 如图4(b)所示.第三步要在氮化硅岛上通过溅射Cr/Pt (2/30 nm)各自制备一个Pt 电阻温度计(platinum resistance thermometer,PTR); 通过电子束蒸发Cr/Pt (2/40 nm)制备与硅微带的接触电极, 之后通过快速热退火(630 °C,30 s)与硅微带形成欧姆接触, 如图4(c)所示.第四步先通过光刻定义背部刻蚀窗口, 再使用RIE刻蚀掉SiNx打开刻蚀窗口.再在背部涂上厚光刻胶(SPR-220)作为深刻蚀掩模版, 并通过光刻重新打开刻蚀窗口.为了之后的晶圆片深刻蚀, 4 in(1 in = 2.54 cm)晶圆片被切成8 mm × 8 mm 尺寸的小片.在深刻蚀之前, 需要在正面进行保护,通过旋涂光刻胶 (g-line) 来保护正面的硅微带.之后晶片背部朝上, 通过DRIE 把支撑层的硅全部刻蚀掉直到埋氧层.为了把器件完全悬空, 通过具有高刻蚀选择性 (SiO2∶Si > 30∶1) 的基于CHF3化合物的干法刻蚀把埋氧刻蚀掉, 其中SiO2的刻蚀速率低至20 nm/min.最后把正面的保护光刻胶剥离, 并在二氧化碳临界点干燥仪中干燥, 完全悬空的器件被成功的制造出来, 如图4(c)所示.

图3 (a) 用于测量低温端电阻Rs 的惠斯通电桥装置[42]; (b) 加热端和低温端测得的温升与功率的函数关系;电桥法的Ts 灵敏度为1 mK, 热导的测量灵度可以达到10 pW/K[42]Fig.3.(a) Wheatstone bridge device for measuring resistance Rs at low temperature end[42]; (b) the temperature rise measured at the heating end and the low temperature end as a function of power.Ts sensitivity of bridge method is1 mK, thermal conductance sensitivity is 10 pW/K[42].

图4 集成微器件示意图[43] (a) 硅微带连接两个悬空岛(30 µm × 40 µm), 用于与低应力SiNx 薄膜进行热接触.定义了硅带的长度, 宽度和厚度; (b) 每个悬空岛有6 条低应力SiNx 悬臂相连, 用来支撑微悬浮器件; (c) 通过四探针进行电测量; (Cr/Pt = 2/30 nm, 由蓝色箭头标记).其余的悬臂用来测量两个蛇形电阻; (d) 多孔硅微带悬空器件.纳米孔是通过BCP 光刻制造的; (e) 多孔硅微带中孔间距和孔颈的定义示意图Fig.4.Schematic of the integrated microdevice[43]: (a) Silicon micro-ribbon connects two suspended islands(30 µm ×40 µm)for thermal contact with low stress SiNx films,length, width and thickness of silicon tape are defined;(b) each suspended island is connected by six low stress SiNx cantilevers to support micro suspended device; (c) electrical measurements are made with four probes (Cr/Pt =2/30 nm, marked by the blue arrows), the rest of the cantilevers are used to measure two serpentine resistances; (d) porous silicon micro-ribbon suspended device, nanoholes are made by BCP lithography; (e) definition of pitch and neck in porous silicon micro-ribbon.

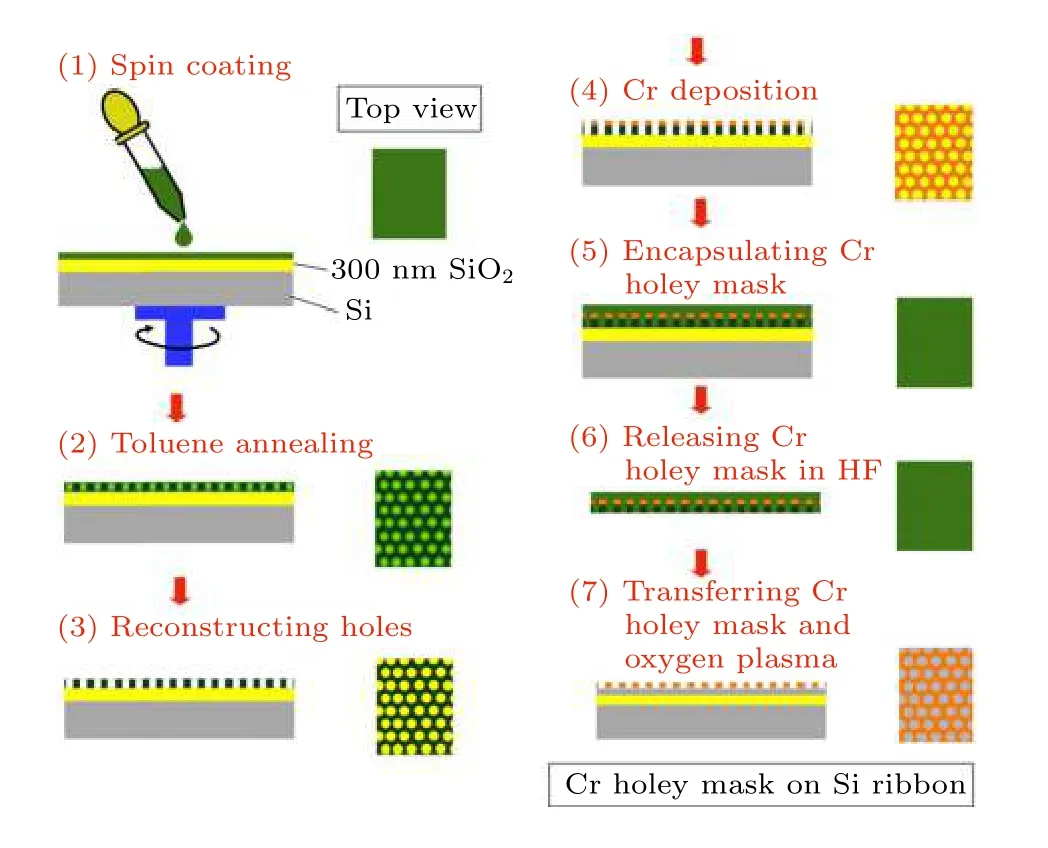

为了得到多孔硅微带悬空器件, 开发了一种基于嵌段共聚物(block copolymer, BCP)组装的可扩展纳米光刻工艺, 如图5 所示.首先, poly(styreneblock-2-vinylpyridine)(PS-b-P2VP)共聚物被旋涂在300 nm 厚的SiO2衬底上, 然后进行气相甲苯退火约3 h, 以增强胶束排列的横向顺序.之后将有序的膜在乙醇中浸泡30 min, 通过重构P2VP区域生成纳米级的孔隙.在75° 倾角下, 通过电子束蒸发在重构的BCP 膜上沉积一层Cr 薄膜, 通过这种方法, Cr 不能阻挡BCP 图案的孔, 因此制成了Cr 孔掩模.为了将Cr 孔掩模转移到预制备的微器件上, 首先用另一层BCP 膜保护Cr 多孔掩模, 然后将其缓慢浸入稀HF(< 3%)浴中.当300 nm厚的SiO2被快速蚀刻掉时, 受保护的Cr 多孔掩模由于其疏水性而浮在水浴表面上.之后冲洗漂浮的Cr 多孔掩模并转移到预制备的微器件上, 通过氧等离子体去除BCP 膜, 只留下多孔的Cr 掩模,用于DRIE 制备多孔硅微带, 制备之后, 将器件浸入商用的Cr 刻蚀剂CR-7 中1 min, 用来除去Cr多孔掩模, 之后使用与悬空硅微带相同的步骤和释放工艺来制备悬空的多孔硅微带器件, 如图4(d)所示.

图5 基于嵌段共聚物纳米光刻的7 个步骤的工艺流程图[43]Fig.5.Process flow diagram illustrating the 7 steps of the block copolymer based nanolithography[43].

3.1.3 应用实例

这种双悬空岛MEMS 结构被广泛应用于微纳米材料的热电性能研究, 硅、砷化铟及其他材料的各种微纳结构的热电性能已经被报道, 分析总结如下.

1) Si 微纳结构

2008 年Boukai 等[44]制备了相似的测量悬空结构用来测量Si 纳米线阵列的热电性能.不同之处在于Si 纳米线阵列是依附在二氧化硅层上的,测量过程中要考虑二氧化硅层带来的影响.实验中获得的Si 纳米线阵列的横截尺寸分别为10 nm ×20 nm, 20 nm × 20 nm, 长度为几微米, 通过改变纳米线阵列的尺寸和杂质掺杂水平, ZT 值相比体硅有将近100 倍的改善.对于横截尺寸为20 nm ×20 nm, 掺杂浓度为7 × 1019cm–3的纳米线阵列,在200 K 时的ZT 值约为1.随着Si 纳米线直径的增大, ZT 值减小, 2008 年 Hochbaum 等[45]通过电化学合成直径为20—300 nm 的粗糙Si 纳米线.实验发现直径为约50 nm 的Si 纳米线的热导率在室温下减小到约1.6 W/(m·K), ZT 值达到了0.6.通过在Si 纳米线上进一步制备声子晶体, 可以显著减小材料的热导率.2017 年Zhao 等[46]成功的测量了直径约5 nm 的多孔硅纳米线(孔隙率为43%)的热导率, 室温下测得的热导率值低至0.33 W/(m·K).2018 年Ferrando-Villalba 等[47]对金属辅助化学刻蚀制备的各向异性多孔硅纳米线的热电性能进行了研究, 实验发现, 对于直径为90 nm 的多孔硅纳米线(孔隙率为35%—45%), 热导率值低至0.87 W/(m·K).

Si 微纳米带材料在厚度方向具有纳米尺度, 热导率值相比体材料有显著的降低, 但是略大于纳米线材料.2014 年 Ferrando-Villalba 等[48]测量了厚度为17.5 nm 的单晶Si 层, 在室温下测得的热导率值为19 W/(m·K); 之后通过FIB 把Si 层切成500 nm 宽, 10 µm 长的纳米带, 由于FIB 的作用,单晶Si 结构被破坏变成了无定形状, 热导率减小到1.7 W/(m·K); 通过激光退火再结晶, 在室温下热导率值增大到9.5 W/(m·K).

声子对热导率的贡献为κp= 1/3CvνLp, 其中ν 为声子速度, Cv为单位体积的定容热容量, Lp为声子的平均自由程.可以通过在纳米带上制备声子晶体进一步减小热导率值, 2010 年 Tang 等[49]对多孔硅微带进行了热电研究, 当孔间距固定在60 nm, 孔颈在16—34 nm 之间变化, 当掺杂浓度在3.1 × 1018—6.5 × 1019cm–3之间时, 热电性能表现出明显的颈尺寸依赖性.在室温下, 当颈的尺寸从34 nm 减小到16 nm 时, 多孔硅微带的热导率从7.2 ± 0.7 降低到1.8 ± 0.2 W/(m·K); 对于低(3.1 × 1018cm–3), 中(2.0 × 1019cm–3)和高掺杂(6.5 × 1019cm–3)的多孔硅微带, Seebeck 系数分别为470 ± 32, 270 ± 22 和197 ± 14 µV/K,数值和相对应掺杂的硅微带近似; 但是多孔结构的引入对电导率产生了不利的影响, 导致功率因数比较低; 由于热导率的降低幅度比较大, 当掺杂浓度为2.0 × 1019cm–3, 颈的尺寸为24 nm 时, 多孔硅微带的ZT 值达到了0.05, 是相应硅微带的5 倍.但是该ZT 值低于先前报道的多孔硅微带(ZT =0.4, 300 K).

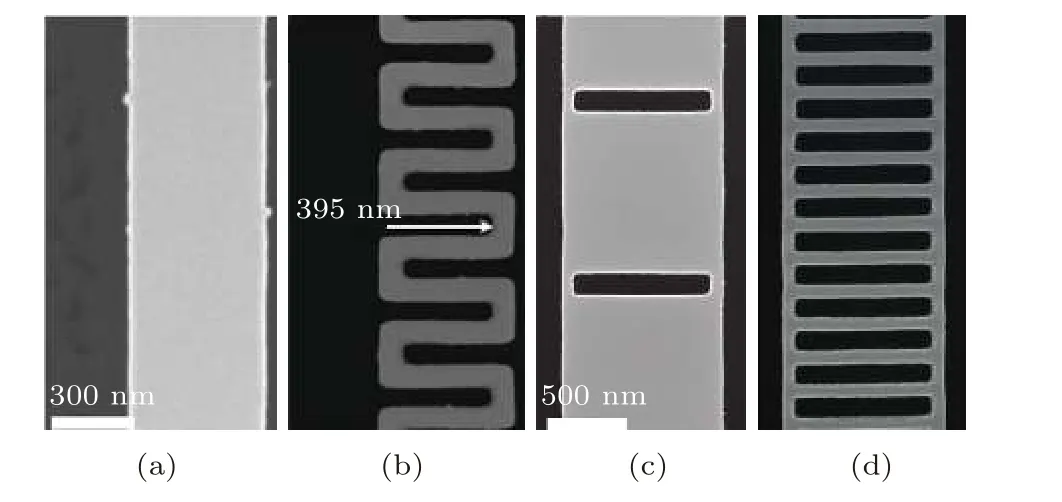

声子晶体的形式各种各样, 如图6 所示.2017 年Park 等[50]测量了如图6(a)和6(b)所示的厚度为80 nm 的硅纳米带和蛇形硅纳米带.实验测得的热导率从约47 W/(m·K)(硅纳米束)降低到约31 W/(m·K)(蛇形硅纳米束).2018 年, Park 课题组[51]又通过相似微悬浮结构研究了如图6(c)和6(d)所示的厚度为75 nm 的硅纳米带的热电性能, 其中硅纳米带具有梯状结构, 图中矩形孔的宽度和长度分别为约830 nm 和130 nm.实验测得的热导率随着矩形孔间距的减小和数量的增多, 其值从约45 W/(m·K)减小到约31 W/(m·K).

图6 扫描电子显微镜 (SEM) 图像 (a) 纳米带 (470 nm宽, 80 nm 厚)[50] (b) 蛇形纳米带 (470 nm 宽, 80 nm 厚, 狭缝长395 nm)[50]; (c) 梯状结构纳米带, 矩形孔间距为970 nm[51];(d) 梯状结构纳米带, 矩形孔间距为70 nm[51]Fig.6.Scanning electron microscopy (SEM) images: (a) Nanoribbon (470 nm wide, 80 nm thick)[50]; (b) serpentine nanoribbon (470 nm wide, 80 nm thick, 395 nm long slit)[50];(c) ladder-structured nanoribbon with rectangular hole of 970 nm[51]; (d) ladder-structured nanoribbon with rectangul ar hole of 70 nm[51].

由于合金散射, 超晶格结构纳米线材料的ZT 值会进一步被优化.在2003 年, Li 等[52]在20—320 K 的温度范围内测量了直径分别为58 和83 nm的单晶Si/SiGe 超晶格纳米线的热导率.发现这些Si/SiGe 超晶格纳米线的热导率比相应尺寸的Si 纳米线的热导率低的多.而且2012 年Lee 等[53]对气液固(vapor-liquid-solid, VLS)方法生成的SiGe 纳米线进行了热电性能测量, 发现在450 K时, SiGe 纳米线的热导率低至1.2 W/(m·K), ZT值达到了0.46; 经过理论计算在800 K 时, ZT 值会超过2.2017 年Li 等[54]研究了基于应变工程卷曲和压缩技术制造的径向和平面Si/SiOx杂化纳米膜超晶格的热电性能, 其中单晶硅与界面明确的非晶SiOx交替出现, Si 和SiOx的厚度分别为约20 nm 和约2 nm.实验发现, 对于卷曲1 圈的Si/SiOx纳米薄膜, 其厚度约为24 nm, 在室温下的热导率值为7.64 ± 0.6 W/(m·K); 卷曲2 圈的Si/SiOx纳米薄膜在300 K 时的热导率为6.2 ± 1.08 W/(m·K);当卷曲5 圈时, 热导率降低到3.28 ± 0.18 W/(m·K).在室温下, 测得的平面5 层Si/SiOx杂化纳米膜超晶格的面内热导率值为5.3 W/(m·K).热导率的大幅降低主要由于受到非晶SiOx层中声子过程的强烈影响.

除了以上所述因素, 还可以通过后续处理减小材料的热导率.比如, 2019 年Choe 等[55]研究了离子束照射对Si 纳米薄膜(2 µm 宽, 厚120 nm, 长20 µm)热导率的影响.实验发现, 原始Si 纳米薄膜的热导率值在室温下为65 ± 5 W/(m·K), 当进行2 × 1015和1 × 1018离子/cm2的照射后, 热导率变为30 W/(m·K)和2 W/(m·K).

2)InAs 微纳结构

2007 年Mavrokefalos 等[56]通过电子束光刻和深反应离子刻蚀技术制备了宽度不同, 厚度为40 nm 的InAs 膜, 并通过Zyvex S100 纳米操纵器系统, 将蚀刻的InAs 纳米膜从基板转移到双悬空岛MEMS 结构微器件上.实验测得的InAs 纳米膜在300 K 的ZT 值为约0.008.

2014 年Karg 等[57]在Si 晶片为起始材料的基础上制备了相似的微悬浮结构, 并对选择性区域外延法生长的InAs 纳米线进行了热电特性表征.实验测得长度为2.75 µm, 直径为125 nm 的InAs 纳米线在300 K 时的ZT 值仅为5.4 × 10–4, 这主要由功率因数(4.6 µW/(K2·m), 300 K)过小而导致的, 功率因数较小的原因是由于表面电荷和表面缺陷限制了电子迁移率.

3)其他材料微纳结构

该结构除了测量传统Si 微纳米材料的热电参数, 还可以测量柔性复合材料, 石墨烯等材料.该结构还可以用来研究相干声子边界散射现象.代表性结果按照柔性复合材料, 纳米线/纳米带材料,石墨烯材料排列.

柔性复合薄膜热电材料在可穿戴设备领域应用前景广阔, 2019 年Jin 等[58]利用相似微悬浮结构研究了Bi2Te3-SWCNT 柔性薄膜复合材料的热电性能.实验发现, 该材料在室温下的功率因数为1600 µW/(K2·m), 当温度上升到473 K 时, 功率因数减小到1100 µW/(K2·m), 面内晶格热导率为0.26 ± 0.03 W/(m·K), 最大ZT 值在室温下为0.89.

一维纳米线材料增加了声子的边界散射, 显著的降低了材料的热导率值.2016 年 Xu 等[59]研究了通过蒸气传输生长的PbSnTe 纳米线的热电性能.实验发现, PbSnTe 纳米线(宽459 nm, 厚170 nm)的晶格热导率在室温时为约0.28 W/(m·K)低于体材料(约 1.1 W/(m·K)), ZT 值为约0.035, 比体材料高一个数量级.

2016 年 Ko 等[60]研究了Sb2Se3纳米线和纳米束的热电性能.实验发现, 直径为680 nm 的单个Sb2Se3纳米线具有0.037 ± 0.002 W/(m·K)热导率值, 相比体材料热导率(0.36—1.9 W/(m·K))低一个数量级, 并且在300 K 时得到的ZT 值为1.55 × 10–6.

2018 年Wang 等[61]研究了通过溶液处理生长技术合成的单晶CH3NH3PbBr3, CsPbBr3和CH3NH3PbI3纳米线的热电性能.实验发现在室温下, CH3NH3PbI3, CH3NH3PbBr3和CsPbBr3的热导率分别为0.22, 0.32 和0.36 W/(m·K).

2010 年Roh 等[62]测量了通过自发生长方法生长的单晶Bi 纳米线室温下的热导率, 当Bi 纳米线的直径为98 nm 时, 热导率值从块体Bi 的8 W/(m·K)减小到1.6 W/(m·K).

2015 年Liu 等[63]通过相似微悬浮结构对黑磷纳米带的各向异性面内热导率进行了研究.实验发现, 当温度高于100 K 时, ZZ(zigzag)方向纳米带的热导率高于AC(armchair)方向纳米带, 两者之差高达约7 W/(m·K), 当温度为300 K 时, 沿ZZ和AC 方向的热导率比值达到了2.实验还发现热导率沿ZZ 和AC 方向都显示出明显的厚度依赖性, 随着厚度从约300 nm 减小到约50 nm, ZZ 纳米带的热导率从 约27 减小到 约12 W/(m·K), AC纳米带的热导率从约15 减小到约5 W/(m·K).

该MEMS 微结构也可以用来研究具有高热导率的碳纳米管和石墨烯等材料的热传输特性,2014 年Wu 等[64]成功的测量了直径为50 nm 的碳纳米管在室温下的热导率值, 约为137 W/(m·K).2014 年Xu 等[65]研究了悬浮单层石墨烯中长度和热导率的关系.实验发现, 在室温下与体材料相反,即使样品长度远大于平均声子自由程, 热传导率也会持续增大, 并与样品长度保持对数发散, 这主要是由于单层石墨烯中声子二维性质的影响.

通过降维的方式, 可以研究热传输过程中相干声子边界散射现象.比如, Alaie 等[66]通过相似微悬浮结构在测量具有两条热流通路的样品热电参数时, 通过FIB 对样品进行切割, 破坏一条热流通路, 成功的测量出了样品的热阻和接触热阻.此外,对同一SiNx样品进行多次表征, 发现触点热阻的改变小至0.2 K/µW.2015 年Alaie 等[67]又通过同样的微悬浮结构, 对通过FIB(Ga 离子)制备的声子晶体进行了研究.在室温下, 通过在最小特征尺寸 > 100 nm 的多孔硅中观察到了相干声子边界散射现象.

3.2 经典双悬空岛结构二

3.2.1 测试原理

在测量过程中为了减小热对流损失, 测量是在真空中完成的, 测量的原理如图7(a)所示.首先给悬空岛中间的蛇形电阻加电压或者电流, 用来产生热量, 假设产生的热量为Q:

其中, PH为焦耳功率, VH为热端蛇形电阻所加电压, IH是流过蛇形电阻的电流.假设悬空薄膜上加热端产生的热量均匀的流向薄膜的两端, 流向每端的热量为Q/2, 通过测量得到传感器端的Pt 的电阻值, 由于Pt 金属的电阻值和温度呈线性关系,可以得到传感器端的温度, 为TS, 同样测量加热端的蛇形电阻的电阻值, 转化成温度为TH, 温差为ΔT:

ΔT 和PH的关系如图7(b)所示.

薄膜的热导率 κ 可以表示为

其中, Gm为薄膜的热导, L, W 和t 分别为顶层硅薄膜的长度、宽度和厚度.在测量过程中, 由温差ΔT 找到相对应的PH, 由公式Q/2 = PH/2 =Gm(TH– TS)可以得到热导Gm的值.将Gm代入热导率公式(24)中可以得到薄膜的热导率.

3.2.2 制备方法

图7 (a) MEMS 悬空结构热电参数测量原理图[68]; (b) 普通薄膜和声子晶体薄膜低温端和高温端温度差和加热功率的关系, 其中插图为声子晶体热导率与温差ΔT 的关系[68]Fig.7.(a) Schematic diagram of MEMS suspended structure thermoelectric parameter measurement[68]; (b) the relation between the temperature difference and heating power between the low temperature end and the high temperature end of the plain film and the phononic crystal film is shown in the figure.Inset plot presents the relation between κ of the phononic crystal and the temperature difference ΔT[68].

图8 集成声子晶体悬浮硅薄膜热导率测量平台的制作顺序.在加工的每个步骤之后, 均使用照片中沿A-A'和B-B'切割线的横截面图显示了工艺流程.最左边的SEM 图显示了整个微悬空设备, 中间的SEM 图显示了放大的薄膜, 最右边的SEM 图显示了声子晶体, 并突出了它们的维度[68]Fig.8.Manufacturing sequence of thermal conductivity measurement platform of suspended thin-film silicon with integrated phononic crystals.Process flow showed after each step of fabrication using cross-sectional view along A-A’ and B-B’ cutlines presented in the photo.The leftmost SEM image showed the entire micro-suspension device, the middle SEM image showed the enlarged film, the rightmost SEM image showed the phononic crystals and highlighted their dimensions[68].

起始材料为SOI 晶片, 顶层硅的厚度为70 nm.第一步首先通过高分辨率的光刻定义了声子晶体图案, 之后使用氯为基的RIE 在顶层硅上刻蚀出多孔, 得到声子晶体的孔直径为20 nm, 孔间距为60 nm, 非常均匀且没有缺陷, 如图8(a)所示.第二步先在制备的多孔顶层硅上面生长12 nm 厚的热氧化物(SiO2)作为刻蚀停止层, 再在SiO2层上通过LPCVD 技术沉积一层100 nm 厚的低应力氮化硅(SixNy), 如图8(b)所示.第三步在SF6/Ar气氛下, 使用RIE 刻蚀到Si 衬底层打开两个开口,如图8(c)所示.第四步通过湿法氧化生成SiO2用来保护顶层硅的侧壁, 如图8(d)所示.第五步使用SF6/Ar 为基的RIE 有选择的刻蚀掉部分SixNy覆盖层, 刻蚀到埋氧层停止, 以避免寄生热传导,如图8(e)所示.第六步和第七步是金属化过程, 首先生长30 nm 厚的Pt 层, 用来作为加热器和传感器; 之后再生长250 nm 厚的Au 层, 用来作为测量垫, 如图8(f)所示.第八步为了使Si 衬底暴露出来, 使用CH4, N2, O2为基的RIE 有选择的除去第四步生长在Si 衬底上的SiO2层, 如图8(g)所示.第九步和第十步是为了让膜完全悬空, 与衬底分离, 首先在XeF2气相中对衬底硅进行欠刻蚀, 之后通过气态HF 刻蚀掉埋氧层得到悬空器件, 悬空器件由一个悬空岛和12 条悬臂组成, 如图8(h)和8(i)所示.图8(j)—8(l)所示为最终制备成功的器件图[68].

成功制备出来的悬空器件可以精确的测量带有声子晶体的薄膜硅膜的热导率.测量结果表明,当Si 薄膜的厚度为54 nm 时, 普通Si 薄膜的热导率值为59 ± 10 W/(m·K), 与体Si 相比减小了两倍还多; 当Si 薄膜上具有声子晶体时, 热导率进一步减小, 其值减小到34.5 ± 7.5 W/(m·K).

3.3 激光反射测温单悬空岛结构

为了限定热传导的通道, 双悬空岛是将热端和冷端都悬空起来.针对传热的瞬态过程, 单悬空岛仅仅悬空热端或者冷端, 显著降低了工艺的复杂性.该结构同样可以用于热电性能的测试.

3.3.1 测试原理

单悬空岛结构采用时域热反射测量法(timedomain thermoreflectance, TDTR)在1 × 10–2Pa真空下测试了热导率, 真空条件是为了最小化热对流, 提高测量精度.TDTR 技术首先通过一束调制的脉冲激光对金属Al 垫进行加热, 之后用连续波二极管激光同样照射金属Al 垫, 连续波激光束的反射由直接连接到示波器的光电探测器监控[69,70].图9(a)表示了3 种不同宽度(152 nm, 92 nm,60 nm)纳米线的TDTR 信号随时间的变化, 其中纳米线的长度和高度分别为15 µm 和145 nm.散射点是实验测量数据, 线是Al 垫温度随时间演变的模拟数据.在最初被短激光脉冲加热后, 表面温度突然升高, 然后缓慢冷却, 通过与合适的理论模型比较, 从中提取样品的热特性.该测量给出了由于加热脉冲引起的温度变化(ΔT)和样品反射率变化(ΔF)之间的关系, 可以描述为

其中Ctr是热反射系数.通过实验获得的TDTR信号和理论模型的比较, 获得样品的热导率.

3.3.2 单悬空岛制备方法

起始材料为SOI 晶片, 顶层硅的厚度为145 nm,埋氧层厚度为1 µm.第一步通过电子束光刻技术定义了金属垫的形状和位置.第二步在第一步的基础上通过电子束物理气相沉积技术生长了厚度为125 nm 的Al 层, 然后进行剥离, 剥离之后在顶层硅层上留下了Al 金属垫的阵列.第三步又一次通过与第一步对准的电子束光刻技术定义了金属垫周围的纳米结构.第四步在反应离子蚀刻/感应耦合等离子体系统中, 以SF6/O2气体作为蚀刻剂,蚀刻顶层硅层.最后使用氢氟酸去除埋氧层形成完全悬空结构, 如图10 所示[71].

单悬空岛结构成功的测量了硅纳米线和一维声子晶体纳米结构的热导率.测试表明当Si 纳米线长度固定为15 µm 时, 宽度为152, 122, 92, 80,67 和60 nm 时, 对应的热导率分别为65, 63, 60,57, 53 和47 W/(m·K), 纳米线的宽度减小使表面散射增大, 导致纳米线的热导率降低.当纳米线的宽度比纳米线的厚度小时, 热导率的减小非常显著.一维声子晶体纳米结构的颈部尺寸为89 nm,最大宽度尺寸为300 nm, 周期为300 nm.通过对宽度为89 nm 的纳米线进行仿真, 得到了一维声子晶体纳米结构热导率的最佳拟合, 热导率值约为58 W/(m·K), 比相应尺寸纳米线的热导率低的多, 主要原因可能是除了存在于纳米线中的散射效应之外, 还有一些其他的效应在降低导热系数中发挥作用, 例如由于一维声子晶体纳米结构的大的部分导致的反向散射.

图9 (a) 不同宽度的纳米线的实验 (散点) 和模拟拟合 (线)[71]; (b) 基于超快脉冲激光系统的TDTR 实验装置示意图[72]Fig.9.(a) Experimental (scattered points) and simulation fitting (lines) for three nanowires of different width[71]; (b) sketch of the TDTR experimental setup based on an ultrafast-pulsed-laser system[72].

图10 Si 声子晶体纳米结构的SEM 照片 (a) 悬浮结构的全局图像[71]; (b) 放大的器件结构图, 显示了中心金属垫和鱼骨形状的晶体, 其中颈部尺寸为89 nm[71]Fig.10.SEM images of Si phononic crystal nanostructure: (a) Global image of suspended structure[71]; (b) enlarged device structure diagram showing the central metal pad and fishbone shaped crystal, where in the neck size is 89 nm[71].

表1 测量的悬浮h-BN 样品的尺寸Table 1.Measurement of the size of suspended h-BN samples.

3.4 悬浮六方氮化硼悬空结构

3.4.1 测试原理

将微结构放置在真空低温恒温器中, 对4 种不同尺寸的样品进行了测量, 样品尺寸如表1 所示.

测量的热阻原理图如图12(h)所示, 其中, T1,T2, T3, T4分别表示4 条Cr/Pt 金属线的温度;Rm为层状h-BN 和下面两根SiNx条的等效热阻,Rb是h-BN 样品两端的4 个Cr/Pt/SiNx悬臂中每个悬臂的热阻, Ro和是连接U 形Cr/Pt 线和相邻的Cr/Pt 直线之间的SiNx的热阻.在测量过程中, 给其中一条U 形Cr/Pt 金属线进行电加热, 测量了4 条金属线中每条的电阻, 以确定每条金属线的平均温升(, j = 1, 2, 3, 4).对于另外一条U 形和两条直线金属线而言, 金属线的中点处的温升是平均温升的两倍, 即 ΔTj= Tj– T0=, j= 2, 3, 4, 其中T0是衬底的温度.另外, U形加热金属线中点处的温度升高为∆T1=3/4 条Cr/Pt/SiNx悬臂的热阻值(Rb)设计完全相同, 结合图11 (h)中的热阻电路, 可以从加热U 形金属线的热传导分析得出, Rb= 2(ΔT1+ ΔT2+ ΔT3+ ΔT4)/Q, 其中Q 是U 形金属线的电加热速率.通过相似的分析可以得到悬浮的h-BN 和下面两根SiNx条的等效热阻Rm, Rm= Rb(ΔT2–ΔT3)/(ΔT3+ ΔT4).悬浮的h-BN 和下面两根SiNx条的相应热导为 Gm=1/Rm.当设备上没有h-BN 时, 使用相同的程序测量了两个SiNx条的热导(Gn).之后, 得到悬浮的h-BN 的热导和热阻分别为Gs= Gm–Gn和Rs=1/Gs.得到的h-BN 样品的热阻包括扩散热阻(Rd)和接触热阻(Rc), 即Rs= Rd+ Rc, 其中Rd=L/(κtW), κ, L, t, W 分别为悬浮的h-BN 的热导率、长度、厚度和宽度, 如图11(a)所示.可以通过透射电子显微镜和扫描电子显微镜测量h-BN 样品的层数和横向尺寸, 可以通过原子力显微镜和从悬浮h-BN 样品折叠边缘处的(0002)晶格条纹两种方式获得样品的厚度.图11(b)展示了带有样品的微悬浮结构的SEM 图.

3.4.2 制备方法

根据图12(a)—12(d)所示的步骤, 将多层六方氮化硼(h-BN)样品转移并悬浮在由SiNx悬臂制成的矩形框架上.第一步, 将层状h-BN 从h-BN 粉末晶体上剥离到覆盖有大约290 nm 厚热氧化物的硅衬底上, 如图12(a)所示.第二步, 将聚甲基丙烯酸甲酯(PMMA)层旋涂在样品层上并使用电子束光刻技术进行图形化后, 通过CF4/O2等离子刻蚀除掉暴露区域的层状h-BN, 以形成矩形的h-BN 带.随后, 通过电子束光刻和金属剥离工艺在图形化的h-BN 周围沉积Au 对准标记, 如图12(b)所示.第三步, 将大约1.5 µm 厚的PMMA 薄膜层旋涂到热氧化物层上.之后将其置1% 的氢氟酸溶液中, 用于除去热氧化层, 以使PMMA 层分离出来.层状h-BN 样品和金对准标记附着到在PMMA膜上, 漂浮在溶液顶部.之后用去离子水全面彻底的冲洗后, 将湿的PMMA 薄膜在光学显微镜下手动对准微悬浮设备, 如图12(c)和12(f)所示.悬浮微结构由500 nm 厚的图形化的SiNx膜和4 条图形化的10/70 nm 厚的Cr/Pt 金属线组成, 如图12(e)所示.第四步, 当去离子水蒸发后, 将器件在150 °C 的真空中进行退火处理, 这可以增加层状h-BN 和微悬浮结构之间的粘附力.随后将PMMA 薄膜溶解在加热 约60 °C 的丙酮溶液中,然后干燥.图12(g)显示了一个完整的设备, 该设备由悬浮的11 层h-BN 样品组成[73].

图11 (a) 悬挂在微桥装置中央框架上的h-BN 样品的相关尺寸的示意图[73]; (b)微悬浮结构的SEM 图, 悬浮结构上的样品为h-BN1[73]; (c) 两个7.5 µm 长, 11 层和5 层厚悬浮h-BN 样品的导热系数随温度的变化关系, 并与其他人的实验结果进行了对比[73]Fig.11.(a) Schematic diagram of the relevant dimensions of the h-BN sample suspended on the central frame of the microbridge device[73]; (b) SEM image of micro-suspension structure, the sample on suspension structure was h-BN1[73]; (c) the relationship between the thermal conductivity of two samples of 7.5 µm long, 11 layer and 5 layer thick suspension h-BN and the temperature is studied and compared with the experimental results of others[73].

图12 样品h-BN 的转移和器件图[73] (a) 在被热氧化物 (红色) 覆盖的硅衬底 (灰色) 顶部剥落的几层h-BN 薄片 (绿色); (b) 基底上的金标记 (金色) 和覆盖有图案的几层h-BN 带的PMMA 层 (半透明); (c) 转移到微桥设备顶部 的PMMA 载体层(蓝色);(d)PMMA 层溶解后, 少量h-BN 层悬浮在微器件的中心SiNx 框架上; (e) 微桥设备; (f) 在设备上对齐PMMA 层; (g)溶解PMMA 层后悬浮在装置上的11 层h-BN 样品; (h) 测量装置的等效热电路, (e)−(g)部分中刻度条分别代表25, 10 和5 µmFig.12.The h-BN sample transfer and device diagram[73]: (a) A few-layer h-BN flake (green) exfoliated on top of a Si substrate(gray) covered by thermal oxide (red); (b) Au marks (golden) on the substrate and a PMMA layer (semitransparent) covering the patterned few-layer h-BN ribbon; (c) PMMA carrier layer transferred on top of the microbridge device (blue); (d) few-layer h-BN suspended on the central SiNx frame of the microdevice after the dissolution of the PMMA layer; (e) microbridge device; (f) PMMA layer aligned on the device; (g) an 11-layer h-BN sample suspended on the device after dissolving of the PMMA layer; (h) equivalent thermal circuit of the measurement device, the scale bars in the (e)−(g) section represent 25, 10 and 5 µm, respectively.

通过该悬浮结构成功的测量了h-BN 样品的热导率, 如图11(c)所示.在设备制备过程中发现样品表面上存在聚合物残留层, 这些聚合物残余物会在低温下抑制h-BN 样品的热导率, 主要由于聚合物残余会使h-BN 样品中低频声子的散射增加,使5 层h-BN 样品的热导率在室温下降低到约250 W/(m·K), 然而11 层h-BN 样品在室温时的热导率约为360 W/(m·K), 接近报道的块体h-BN 的基面值.2010 年Seol 等[74]利用该结构成功测量了悬浮单层石墨烯样品的热参数, 发现在室温下, 悬浮单层石墨烯的热导率值高达600 W/(m·K).

3.5 悬空四探针结构

制备好的纳米线, 可以通过微操作, 焊接到双悬空岛或单悬空岛上, 研究其热电性能, 还可以通过悬空四探针结构测试其热电性能.

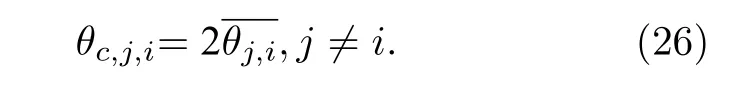

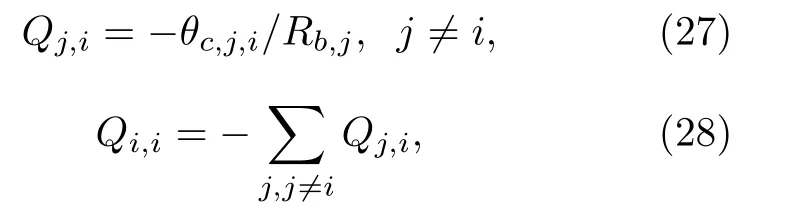

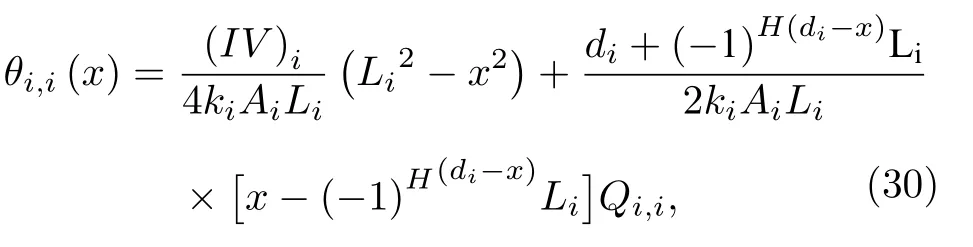

3.5.1 测试原理

通过四探针测试方法成功的获得了单个纳米线的固有热导和接触热阻.测量装置的热阻等效电路如图13(c)所示.在测量过程中, 第i 条Pt/SiNx线通以直流电流(I)被加热, 用来产生热量, 期间并用四探针测量获得压降V 和电流I 的比值直接得到电阻Re, i, 第j 条Pt/SiNx线的平均温升()可以通过使用四探针法测量电阻的变化来获得, 测量时通以1 µA 的正弦激励电流.因为Pt 电阻和温度的变化呈现直线关系, 电阻的改变可以转化成温度的变化.当i 和j 在 1—4 范围内发生变化时,总共可以获得4 × 4 个测量数据, 这些数据是关于/(IV)i的, 其中V 和(IV)i分别为第i 条线的压降和焦耳加热速率.首先, 当第i 条温度计线被电加热时, 可以从测量的获得第j 条温度计线在与纳米线的接触点处的温度升高(θc, j, i).因为硅衬底的热扩散电阻比悬着的温度计线的热扩散电阻低两个数量级, 因此在每个悬挂式温度计线的两端的温升(θ0)可以忽略不计.另外, 测量是在高真空下进行的, 用来消除气体分子的表面热损失; 悬臂表面的辐射热损失与悬臂内部的热传导的比可以通过α = coshβL – 1 获得, 其中κ, L, P, A 分别为悬臂的热导率、长度、截面周长、截面面积, T 是系统的平均温度和, ε 是表面辐射率.对于温度计线, 该比值小于1.5 × 10–3, 对于测量的硅纳米线, 该比值小于1 × 10–6.因此, 辐射损失可以忽略不计.因此, 如果第j 条温度计线不是第i 条加热线, 则第j 条线中的温度分布是线性的,如图13(b)所示, 因此可得:

此外, 从图13(c)的热阻电路可以得到从每条温度计线进入纳米结构的热流:

其中, 4 条温度计线中每条的热阻为

其中, κj, Aj, 和2Lj分别为第j 条悬浮温度计线的有效热导率、横截面积和长度, 而dj是第j 条直线的中心点到纳米线样品的偏离, 如图13(b)所示.由式(28)给出的第i 条线上的焦耳加热和接触点处的热流边界条件, 热传导方程的解得到如下抛物线温度分布曲线, 它是离中心的距离(x)的函数:

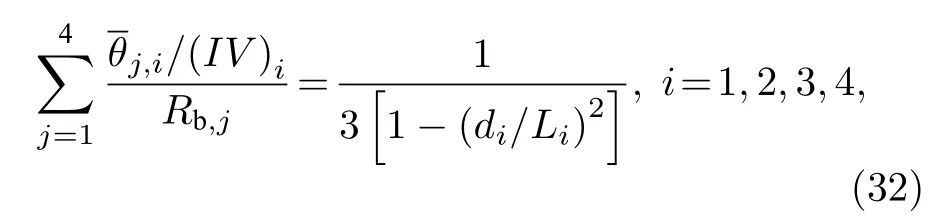

其中, 对于χ < 0 和χ ≥ 0, Heaviside 阶跃函数H(χ)分别取值为0 和1.获得的温度分布可用于计算第i 条加热线的平均温升

可以进行积分以获得以下关系:

这4 个方程组写成矩阵形式, 用于获得4 个温度计线的热阻, Rb,1, Rb,2, Rb,3, Rb,4基于16 组测量数据, 这些数据是一个可逆的4×4 矩阵的元素.

图13 器件的结构图和等效热阻图[75] (a) 240 nm 宽,220 nm 厚的硅纳米线样品的光学显微照片 (左边) 和SEM 照片 (右边), 如顶部SEM 所示, 在从左侧开始的第一条温度计线的中心形成一个小的V 形突起, 以帮助测量每个温度计线的中心和纳米结构的接触点之间的偏差 (di 和dj); (b)740 nm 宽, 220 nm 厚的硅纳米线样品的光学显微照片, 装配在4 条悬浮的Pt/SiNx 线上, 以及沿着Pt/SiNx加热线 (第i条线) 和一条Pt/SiNx 电阻温度计线 (第j条线, j ≠ i) 的温度分布示意图; (c) 当第一条Pt/SiNx 线以(IV)1 的速率电加热时, 测量装置的热阻电路图Fig.13.Structure diagram and equivalent thermal resistance diagram of the device[75]: (a) Optical micrographs(left) and SEM images (right) of a 240 nm wide, 220 nm thick silicon nanowire sample, as shown in the top SEM, a small V-shape protrusion is patterned at the center of the first thermometer line from the left to assist in the measurement of the deviation (di and dj) between the center of each thermometer line and the contact point to the nanostructure; (b) optical micrograph of 740 nm wide and 220 nm thick silicon nanowire samples, assembled on four suspended Pt/SiNx lines, and schematic diagram of temperature distribution along the Pt/SiNx heating line (ith line) and one Pt/SiNx resistance thermometer line (jth line, j ≠ i); (c) thermal resistance circuit of the measurement device when the first Pt/SiNx line is electrically heated at a rate of (IV)1.

利用获得的4 个Rb, j值, 可以根据式(30)计算出加热器线的接触点温升为

通过方程(26), (27)和(33)可以得到16 对θc, j, i/(IV)i和Qj, i/(IV)i数据, i 和j 的范围为1—4.这16 对数据可以用来获得图13(c)中电路中的5 个热阻,其中R1, R2和R3分别是纳米结构的左、中、右悬浮段的固有热阻, Rc, 1, Rc, 2, Rc, 3和Rc, 4为纳米结构与温度计线之间4 个接触点处的接触热阻.基于图13(c)的热阻电路:

在这4 个方程组中, 3 个方程彼此独立, 并且可以根据测得的θc,j,i/(IV)i和Qj,i/(IV)i数据来获得3 个未知的热阻R2, Rc, 2和Rc, 3.

此外, 热阻电路还可用来获得以下信息:

4 个方程中的一个可以用来获得一个未知热阻(R1+Rc,1), 这基于上文获得的 Rc, 2和测量的θc,j,i/(IV)i和Qj, i/(IV)i数据, 而其他3 个方程是多余的.同理,(R3+ Rc, 4)可以从热阻电路得出的以下4 个方程之一获得:

3.5.2 悬空四探针制备方法

起始材料为SOI 晶圆片, 顶层硅厚度为220 nm,B 掺杂浓度为5 × 1016cm–3, 埋氧层厚度为3 µm.通过电子束光刻和深反应离子刻蚀在顶层硅上得到相应的纳米线, 之后在稀释的氢氟酸溶液中腐蚀掉纳米线下面的SiO2, 得到悬浮的Si 纳米线,Si 纳米线的横截面尺寸分别为240 nm × 220 nm和 740 nm × 220 nm.之后将悬浮的Si 纳米线样品转移到另一个涂有聚乙烯醇(PVA)层的晶片上, 然后在Si 纳米线和PVA 层的顶部旋涂PMMA层.将PVA 层溶解在去离子水中后, 将Si 纳米线与PMMA 载体层一起从晶圆上分离下来, 然后将其转移并对准在另一个Si 晶圆上制造的4 个悬挂的Pt/SiNx温度计线上.之后在氩气和氢气流的低压管式炉中, 将温度加热至350 ℃, 用来达到去除PMMA 载体层的目的, 最后得到Si 纳米线悬浮在4 条Pt/SiNx悬臂上的热测量设备[75].四探针热测量设备由四根悬挂的Pt/SiNx电阻温度计线(RT1,RT2, RT3和RT4)组成, 如图13(a)和13(b)所示.其中4 条Pt/SiNx悬臂的详细组成为: SiNx的厚度为300 nm, SiNx上面长有10 nm 的Cr 附着层,Cr 层上面沉积了60 nm 厚 的Pt 金属层.每 条Pt/SiNx悬臂的长度为200 µm, 宽度为2 µm, 宽度受到光刻工艺的限制, 使用电子束光刻可以进一步减小悬臂宽度.要注意的是当Pt/SiNx悬臂的宽度比纳米结构样品的中间悬浮段的长度小得多, 并且Pt/SiNx线的长度比纳米结构的宽度长得多时,温度计线和纳米结构之间的接触可以准确地近似为一个点.为了测量比Si 纳米线更宽的样品(例如石墨烯薄片), 可以将4 根温度计线的长度增大到比样品宽度大得多, 以便将接触面积视为点接触.图13(c)为测量装置的热阻等效电路.

通过悬空四探针结构对制备的横截面尺寸分别为240 nm × 220 nm 和 740 nm × 220 nm 的两种规格的纳米线进行了热电性能的研究, 成功的获得了单个纳米线的固有热导和接触热阻.对于这两种样品, 两个接触热阻Rc, 2和Rc, 3远小于样品中间悬浮段的固有热阻R2.该方法能够测量热阻高达1 × 104K/µW 的样品, 可实现与蛇形的Pt 电阻温度计设备相当的性能, 也可以实现接触热阻小至1 × 10–3K/µW 的测量.2017 年Smith等[76]对55.6 nm 厚的黑磷样品进行了热导率的测量, 样品在ZZ 方向的热导率为142 ± 41 W/(m·K)(80 K), 当温度为300 K 时, 热导率减小到65 ±16 W/(m·K).

4 分 析

为了能够精确测量微纳米材料的热电性能, 需要准确测量出材料的热导率、电导率和Seebeck 系数.其中, 微纳米材料的电导率和Seebeck 系数的测量手段已经非常成熟, 而且具有很高的测量精度, 但是, 微纳米材料热导率参数的测量仍然面临着巨大的挑战.以上所综述的测量方法都能够准确测量出微纳米材料的热导率, 但是都有其优点和不足.这些悬空结构避免了与衬底接触, 减少了热流通道, 使需要测量的微纳米材料上有足够的温差以促进测量的精度; 当温度发生变化时, 这些悬空器件能在几秒钟内实现热稳定.

其中经典双悬空岛结构可以同时测量同一微纳米材料的热导率、电导率和Seebeck 系数, 避免了由于更换样品造成的误差.但是双悬空岛的制备工艺极其复杂, 微纳米材料的准确放置也需要特殊的仪器, 比如纳米操纵器或FIB; 还要考虑接触热阻带来的误差.激光反射测温单悬空岛结构制备工艺和器件结构相比双悬空岛要简单不少, 也不需要额外操作去放置微纳米材料.但是该结构只能用来单一的测量微纳米材料的热导率, 并且整套的光电测试设备昂贵且复杂.悬浮六方氮化硼悬空结构制备工艺有一定难度, 能够准确测量层状样品的热导率, 比如层状氮化硼、层状石墨烯.待测样品需要在光学显微镜下手动对准, 样品转移及固定引起的粘污, 界面热阻的影响, 都限制了该测试方法的应用.悬空四探针结构制备工艺比较简单, 可以用光刻法和简单的蚀刻工艺轻易地制作出来, 且能够同时测量出微纳米材料的固有热导率和接触热阻.为了确保待测样品和4 条悬臂的接触为点接触, 要保证悬臂的宽度比待测样品的中间悬浮段的长度小得多, 且悬臂的长度比待测样品的宽度长得多.

以上所有MEMS 微悬空结构在微纳米材料热电参数测量过程中都会有一些误差无法消除, 只能通过一些措施把误差降到最低, 其中接触电阻、接触热阻以及测量过程中各种噪声是测量中误差的主要来源.在测量过程中可以通过四探针法比较容易的消除接触电阻.

减小接触热阻的方法之一是在纳米材料与电极的接触部位沉积一层Pt 或者W 薄膜, 或者利用SEM 在电极附近区域沉积一层无定型碳膜[45,77], 如图14(a)和14(b)所示.第二次Pt—C键合接触面积是第一次Pt—C 键合的两倍, 在每次Pt—C 键合之测量微纳米材料的热导率, 发现两次测量的热导率值是相同的, 这表明通过Pt—C键合可以最大程度减少微纳米材料-键合-膜界面的接触热阻.此外还可以通过一体集成的方法同时在SOI 顶层硅上制备出待测微纳米材料和悬空岛结构, 这样就避免了待测微纳米材料样品的转移,也不需要沉积额外的Pt, C 或者W 薄膜键合, 这种设计巧妙消除了接触电阻, 并且可以基于高分辨率电子束光刻(electron beam lithography, EBL)技术精确控制待测微纳米材料样品的宽度和长度[78].最后还可以通过选取待测微纳米材料的几何形状以增大微纳米材料样品本身的热阻最小化接触热阻的影响.

图14 (a) 第一次Pt—C 键合之后的SEM 图[45]; (b)第二次Pt-C 键合之后的SEM 图[45]Fig.14.(a) SEM image after the first Pt—C bonding[45];(b) SEM image after the second Pt—C bonding[45].

在微纳米材料热电参数测量过程中也会受到噪声的影响, 为了最小化这些不利因素的影响, 可以采取一些特殊的处理措施.测试设备和回路引线应远离噪声, 为了减少信号的干扰, 所有的连接导线均应采用屏蔽线.在测量过程中由于低温端电阻变化导致的电压变化仅仅是微伏量级, 如此小的电压改变常常淹没在噪声里, 需要使用高灵敏度、强噪声抑制能力的锁相放大器来测量, 可以采用 SR 830 锁相放大器测量低温端的电阻变化.微纳米材料样品产生的热电势是直流低电压信号, 仅为微伏甚至百纳伏量级, 因此也需要使用具有强抑制噪声能力的纳伏级直流低电压测试仪表.为了减少器件和环境之间的辐射热传递, 使用了辐射隔热罩[79,80].

5 结 论

随着电子元器件不断地微型化, 微纳米尺度的热管理显得愈发重要, MEMS 微悬空结构可以精确全面地对微纳米尺度材料的热电参数进行测量和表征.本综述主要详细地介绍了几种重要的MEMS微悬空结构的制备方法, 测量原理以及一些应用实例.在三维体材料中, ZT 值是综合测量的表现, 当变成二维薄膜或者一维纳米线时, 才能够单一地研究某种参数对ZT 值造成的影响.比如, 当体硅被制备成纳米线/纳米带/纳米薄膜时, 能够使热导率值大幅降低, 从约150 W/(m·K)(体硅)降低到约1.6 W/(m·K)(纳米线, 直径约50 nm), 而Seebeck系数和电阻率值与掺杂的块体硅相同, ZT 值相比体硅增长了将近60 倍, 从0.01(体硅)增大到0.6,当进一步在硅纳米线上制备声子晶体时(多孔硅纳米线, 直径约 5 nm, 孔隙率43%), 测得的室温下热导率值低至0.33 W/(m·K), 主要由于多孔的引入进一步增加了声子的散射作用.MEMS 微悬空结构可在微纳米尺度上研究热电材料中的热输运和声子散射现象, 对将来ZT 值的进一步改善提供了理论指导和发展方向, 加快热电材料和器件的商用化进程.MEMS 微悬空结构将朝着制备过程更加简单, 测量原理更加完善, 误差分析更加全面和测量精度不断提高的方向发展.