质子交换膜燃料电池气体扩散层研究进展

2021-03-04曹婷婷崔新然马千里王茁韩聪米新艳于力娜张克金

曹婷婷 崔新然 马千里 王茁 韩聪 米新艳 于力娜 张克金

(一汽解放商用车开发院,长春 130011)

主题词:质子交换膜燃料电池 气体扩散层 气体传导 电子传递 水管理

缩略语

GDL Gas Diffusion Layer

GDB Gas Diffusion Barrier

PEMFC Proton Exchange Membrane Fuel Cells

MPL Micro-Porous Layer

1 前言

近年来,质子交换膜燃料电池电堆因其清洁、高效的优点,受到国内外的广泛关注。随着国内车企对质子交换膜燃料电池的投入力度加大,燃料电池产业链迅速发展,根据中国汽车工业协会统计,2019年国内燃料电池汽车产销分别为2 833辆和2 737辆,同比分别增长85.5%和79.2%,保有量超过6 000 辆,截至2020年12 月,国内燃料电池连续5年销量总和达到7 168辆。并有望在2020年实现万辆突破。

气体扩散层(Gas Diffusion Layer,GDL)作为燃料电池核心组件膜电极的重要组成部分,通常由导电性能较好的多孔材料组成,在结构上具有各向异性的多孔微观形貌,承担电堆中气体传输分配、电子传导、支撑催化层、改善水管理等多种作用,是影响燃料电池电化学性能的关键部件之一[1]。

本文介绍了GDL 的技术、产品和市场发展情况,对GDL 的结构组成、作用机理、制备工艺和性能测试进行阐述,并结合燃料电池电堆的发展趋势,描述了GDL未来的应用场景。

2 技术、产品和市场发展

GDL主要采用碳纤维纸和碳纤维布,以及石墨纸等为基材层(Gas Diffusion Barrier,GDB),并在其表面上涂覆微孔层(Micro-Porous Layer,MPL)后形成电化学复合材料体系。

图1 气体扩散层电子显微镜照片[2]:图中(a)(c)为碳纤维布的平面及断面扫描电镜照片;(b)(d)为碳纤维纸的平面及断面扫描电镜照片

总体上,GDB通常选用能导电的碳纤维纸及碳纤维布,它的宏观有序或微观无序排列的纤维结构为气体及水的传导建立孔隙结构(图1)。碳纤维纸和碳纤维布的制备属于造纸的化学工业范畴,碳纤维丝通过不同的工艺交叠粘接在一起,形成相对致密、形状不规则的气孔组合,这些气孔可以承担反应气体、产物水的导通,而完成MPL 的涂覆后的GDB 进一步优化了微观上的传质、传热、导水和导电性能。因此,GDB和MPL决定了GDL的产品特性。

目前,国外高性能碳纤维纸生产能力主要集中在日本、美国和德国,我国碳纤维发展从20世纪80年代中期开始[3],国产碳纤维与进口高性能碳纤维原材之间还存在一定的差距。由于起步较晚,国内自主的用于电堆的碳纤维纸产业仍几乎属于空白,已有的样品,很难同时满足电堆对于GDL低电阻率、高渗透性、超薄、机械强度大的要求。

表1 是目前世界上典型GDL 公司及产品特点并根据已知的销售量进行了市场占有率分析。根据数据可知,德国SGL 公司生产的GDL 市场占有率最高,其产品系列齐全,产量大且产品能力强,这归结于SGL 公司的长期从事碳材料的开发积累;日本Toray公司,在碳纤维原料和碳纸方面占技术制高点,在售产品需要按协议进行专属销售,约束条款多,市面上很难获得其GDL产品;美国Avcarb为电堆制造商巴拉德的长期战略伙伴,巴拉德9SSL和LCS等电堆均采用该公司的GDL。

表1 典型GDL公司及产品特性

因此,国内燃料电池厂家以及GDL厂家普遍是进口碳纤维纸GDB,各自采用疏水处理+并涂覆MPL 层的生产工艺,二次加工成为GDL,产品性能与进口GDL 接近,但价格及产量受原材料制约较大,性价比低,有限的产量不足以支撑我国燃料电池产业需求。

根据中国汽车工程学会2020年10月27日发布的《节能与新能源汽车技术路线图2.0》[4]及2020年9 月21日五部委联合发布的《关于开展燃料电池汽车示范应用的通知》[5],燃料电池将进一步产业化布局,预计2025年燃料电池汽车将实现10 万辆运行状态,电堆成本将进一步降低。根据碳纤维量产成本及燃料电池电堆市场价格成本解析,GDL 实现国产化以后,预计成本能从当前进口的200~300 美元/m2(1300~1500人民币/m2)降低到80 美元/m2(520 人民币/m2)以下。

3 气体扩散层产品设计和功能定义

3.1 气体扩散层的GDB层

基材层(GDB)和微孔层(MPL)2部分组成气体扩散层(GDL),通常GDL 厚度为100~400 μm,在电堆中的叠放方式如图2所示。基材层是气体扩散层的主体骨架,不同的GDB 原料具有多种不同的孔道结构,碳纤维纸具备的非贯穿孔结构,孔隙率为70%左右。

由于气体扩散层的传输结构主要用于反应气体的均匀传导和水管理,由GDB 和MPL 共同承担,GDB层,由基体本身碳纤维交叠产生的孔隙结构搭建,通过疏水剂的添加形成疏水的孔隙结构,更有利于GDL孔隙分布及水的排出。通常,GDB中80%以上的孔是孔径超过50~150 μm 的大孔,孔径单一,调节气以及水管理能力有限;这些大孔的存在将会减少与催化剂层的有效接触面积,造成面电阻增大,影响电堆的整体性能发挥。

图2 GDL结构示意

3.2 气体扩散层的MPL层

电堆内部最复杂的问题是界面化学以及调控,仅仅GDB 的宏观结构难以完全满足界面电化学反应最优化的要求,因此,需要应用MPL。MPL 的实施是通过在浆料配方中添加造孔剂及将该浆料涂覆在GDB上,通常采用喷涂、印刷、热压等方法粘结固定到基底层GDB上,生成的密集的狭缝或更小的气孔结构。这个薄碳粉层,厚度约为5~100 μm,根据导电碳粉的掺杂量来改良基底层较大的孔隙结构,MPL层的孔大多在10~50 μm级别,均匀孔隙,在不影响均匀分散和传输导通气体的前提下,起到水管理的作用。更重要的是,MPL 改善了与MEA 催化剂质点的贴合性,降低催化层与GDL 之间的接触电阻[1],从而改善界面电化学反应。

GDL的水管理对PEMFC 的性能稳定性和可靠性有重要意义。除温度、气-液相平衡对水管理的影响外,压缩对于GDL 中的水管理同样有具有较大影响。亲水性GDL,压缩有助于脊下GDL 中水的堆积;而对于疏水性GDL,在流道下方有更多的水沉积[6-7]。

不同的GDL基材内部的水传导方式各不相同,相对于碳纤维纸碳纤维布基材更有利于GDL 中水传导。一些研究表明,当电流密度较低时,GDL 中不含液态水,随着电流密度的升高,液态水开始在阴极出现,随后出现在阳极[8]。

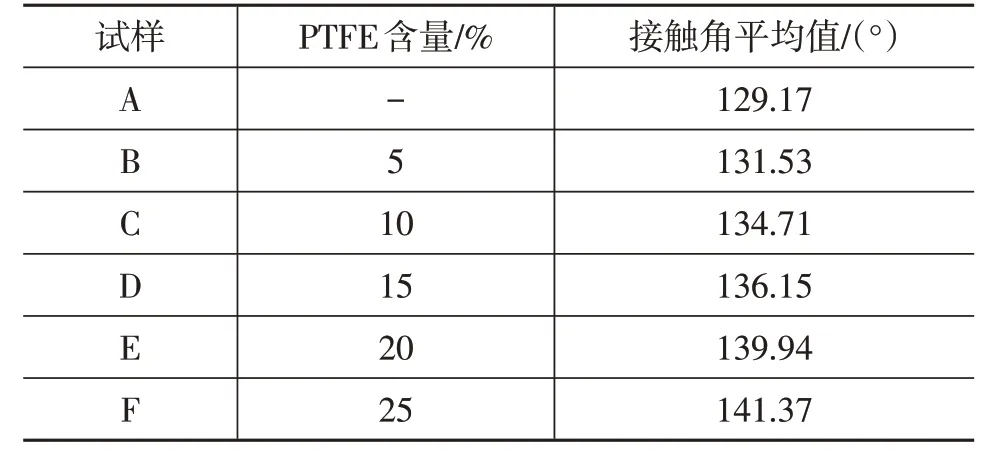

为了在GDL 中搭建疏水的气态水通道和亲水的液态水传输通道,需要对GDL 进行疏水处理,并在疏水处理后制备MPL 层改善GDL 表面形貌及孔隙结构。通常以聚四氟乙烯(PTFE)为疏水剂,疏水浆液中PTFE 的含量增加,GDL 中疏水GDL 比例不断增加(表2)。

表2 不同PTFE浓度疏水处理后GDL疏水性

3.3 气体扩散层GDL的功能定义

GDL 的材料本身具备一定的导电、导热特性,但是水管理功能需要专门的调控才能实现;电堆中有液态和气态水的存在,一方面是反应气体输入的气态水,一方面是电化学反应的生成物液体水,气/液相间的平衡受电堆温度和蒸气压限制。GDL 内部及电堆内部的传质过程如图3 所示[9],气/液态水均由催化层向双极板流场传质,气态水主要以扩散方式传递,依据浓差方程传质,液态水的传质驱动力是毛细压。液态水的传递方式是相互的,既可以通过亲水孔将液态水传递到催化层,也可以将催化层产生的过量的水传递到流场。而反应气体输入的气态水在催化剂层凝结成小水滴,填充到扩散层的传输孔隙中,直至相互之间形成连续的流动相[10-11]。根据文献[12],改变MPL层的孔径,可以提高燃料电池的水管理能力。

图3 PEMFC内部水-气传质过程[9]

燃料电池系统的性能要求作为电堆开发的边界条件,再把电堆的各项指标平衡的分解到各个核心组件上,经过仿真计算以及实际样件的模拟测试和结果修正,就可以获得GDL设计过程中的性能参数定义。

(1)厚度

车用燃料电池较为强调功率密度,因此将严格限制电堆的体积,在保证GDL性能的前提下提出减薄的需求;HGDL=HGDB+HMPL(其中,H代表厚度),通常情况下,同等克重的碳布厚度要大于碳纸,因此,超薄碳纸成为未来GDB的主流和首选。

(2)强度

该指标是由GDB 的强度决定的;显而易见,碳布的强度优于碳纸;对碳纸来讲,应具有满足完成所有制备操作所需要的强度,且在电堆组装应力和整车复杂运行工况的条件下不会发生孔结构的坍塌。

(3)导电性

以碳纤维为基材所制备的碳布和碳纸,都具备基本的导电性能;但是,由于含有树脂和粘结剂,这将对GDL 的导电性能造成一定影响。RGDL=RGDB+RMPL(其中R为各部分的电阻);需要电化学模拟计算优化后,再平衡调控。

(4)亲水性/憎水性平衡

亲水性是碳材的基本性能,但是亲水性过高,会导致电堆内部排水不畅,甚至出现水分区域性聚集,从而造成膜电极水淹,严重影响电堆输出性能;憎水性太高,GDL 2侧水分传输受阻,无法有效调节电极反应区域的水分平衡。因此需要综合考虑电堆工作的温湿度条件,分别调控GDB和MPL的亲水性。

(5)透气率

GDL 具有多孔的结构,同双极板组合后,会影响系统的背压和流体扩散效率,在不同运行工况下,其透气性能的优劣会直接影响系统功率的稳定性。透气率与GDL孔隙率和压缩率有关,通常GDL孔隙率在60%~80%之间。

4 气体扩散层的制备及优化

4.1 GDB制备工艺

基体材料疏水处理是基本工序。通常采用聚四氟乙烯、聚偏二氟乙烯[13]、氟化乙丙烯[14]等作为疏水剂,最为常用的疏水剂为聚四氟乙烯。处理方法为将基体材料碳纤维纸或碳纤维布均匀的浸泡在一定浓度的聚四氟乙烯乳液中,控制疏水处理的时间;将基体材料从疏水剂中取出,通过悬挂、流平、擦拭等方法去除基体材料表面多余的疏水剂,将浸渍了聚四氟乙烯乳液的基底材料先置于真空烘箱中去除95%的水分,再置于340 ℃~350 ℃的高温烘箱内烧结固化,使聚四氟乙烯受热均匀的覆盖在基体材料的纤维丝上,从而使基底材料传输结构具有疏水功能,完成GDB的制备。

除上述浸渍方法外,疏水处理还可以使用喷涂、刷涂等方法转移到基体材料上。为增大基底材料疏水处理后的导电性能,还可在疏水剂中加入导电炭黑,但导电炭黑比例过大会降低GDB疏水性能。

疏水剂的含量直接影响GDL水传输的性能,单独使用疏水剂进行处理的基底材料接触角最大,随着疏水剂比例的增大,基底材料的疏水性能不断增加,但疏水剂比例增加会导致导电性能降低,实验结果表明当PTFE比例达到20%时,基底材料疏水性能、导电性最好[7]。

4.2 MPL制备工艺

将导电炭黑和疏水剂、造孔剂用溶剂混合分散均匀,得到粘稠的糊状浆料。采用丝网印刷、喷涂或涂布方式将涂覆到GDB 表面,经过高温固化,得到MPL。导电炭黑的选择常用Vulcan XC-72、Kejen Black 和乙炔黑等,多项研究结果表明导电炭黑的种类不同,制备出的MPL 存在结构和性质根本性差异,并影响电堆的性能输出[15]。

为实现连续卷绕式的微孔层涂覆生产工艺,浆料需具备较高的均匀性,并且能够在2 h内不沉降,浆液的状态决定MPL层的性能。

随着基体碳纸的连续卷绕式生产越来越普及,微孔层涂覆的生产节奏要求也越来越高。图4是连续式制备工艺流程。浆液固定到GDB层后,可以通过缓慢加热至340 ℃~350 ℃的方式完成烧结,图5为GDB 层与MPL层对比照片。

图4 MPL连续式制备工艺流程

图5 GDB(左)涂覆MPL后(右)的外观

在目前的生产工艺中,印刷方式和烧结时间、烧结温度可以在一定程度上改善扩散层的孔隙结构,减小接触电阻,从而优化扩散层的工作性能[16]。

4.3 气体扩散层GDL的制备及优化

总体上,在完成GDB 和MPL 制备过程以后,就已经基本完成了GDL的工艺流程;GDL的工艺优化是制备中所有的环节共同优化的结果;但是未来的市场上,GDL 完全可能作为一个独立的商品化材料,GDL的制备工艺流程见图6所示。

图6 GDL制备工艺流程

4.4 GDL性能测试

完成GDB 和MPL 设计定义以及制备过程后,商品化的气体扩散层GDL在投入使用前,需要进行完整的性能测试和表征,主要集中在气体传输、电子传导、水管理3个方面,除了使用极化曲线进行电化学性能测试外,还集中在厚度、孔隙率、面密度、亲/疏水特性、沥滤试验、透气性、平面内电阻及贯通面电阻这些物理特性方面。

4.4.1 厚度

GDL的厚度直接影响其内部的传输结构,过厚的GDL 会加长气体传输路径、增加传质阻力,进而产生较为严重的极化现象;过薄的GDL又会削弱对催化层的保护作用,造成催化剂的流失与渗透,降低电化学反应活性面积。由于GDL 基底层具有多向异性的特点,压力增大,GDL 厚度随压力变化[17],基底层进行堆积,孔隙结构压缩导致孔隙率降低。图7 所示是GDL厚度随压力变化的曲线。厚度的测量可选择膜厚仪或可调节压紧力的测量仪器进行。

图7 GDL厚度随压力变化的曲线

4.4.2 孔隙率

孔隙率是反映GDL孔结构的重要指标,通常使用压汞仪进行测量,非浸润性的汞能进入孔的大小与压力符合Washburn 方程,通过给压使汞完全浸润碳纸,计算出碳纸中孔隙结构的体积,从而计算出GDL孔隙率。也可通过以下公式(1)计算获得:

式中,ε为材料的孔隙率,ρ为密度,ρ0为材料表观密度。

4.4.3 面密度

面密度是反应单位面积内GDL质量的性能指标,克重可直观反映GDL 的孔隙结构,通常克重大说明GDL 中孔隙率较低。但现阶段GDL 的应用中并非克重最低的GDL性能最佳,通常电堆的性能由单电池的性能匹配结果来决定,根据单电池的设计要求,选用面密度最为合适的GDL。

4.4.4 亲/疏水性

由于GDL 的气体传输孔道与水管理孔道相互交织,难以明确界定,因此,对于气体扩散层的亲/疏水性能难以准确测量、表达,目前常用表征方法为以下3种。

第1种为通过接触角的结果间接反映,接触角越大疏水性越好,用于排水的MPL表层接触角通常大于140°。但接触角只能表征原料碳纸、疏水碳纸、MPL层。图8所示为接触角从小到大的试验记录。该方法精密度较高,但只能表征材料的表层亲疏水性,对于GDL传输孔道内的亲/疏水性能无法表征。

图8 为表征亲/疏水性能的接触角测试[18]

第2种亲/疏水性测试方法为浸润法,将GDL放在水中浸泡至100%浸润,取出后通过控制一定的悬挂时间除掉表面的过多水分,然后通过计算浸泡前后的质量差表征材料的亲/疏水性,质量差大即为亲水性好。该方法可测量GDL表面及内部传输通道的亲/疏水性,但精密度低,试验误差大,不能作为通用试验方法,建议进行试验室横向比较。

第3种亲/疏水性能测试方法为表面张力法,即将GDL样品裁制成固定大小并测量其质量,将其放置在表面张力仪的端头缓缓向水面移动,待样品浸泡在水中后,测量待测GDL从水中脱离时的表面张力。表面张力越大,GDL亲水性越好,疏水性越差;表面张力越小,GDL 亲水性越差,疏水性越好。该测试方法较为准确,可作为通用试验方法考量GDL亲/疏水性。

4.4.5 沥滤试验

一些学者认为,GDL中的疏水孔道不能被水浸润充分,亲水孔道和疏水孔道并不能以一定规则有序排列,因此,用沥滤试验来表征GDL吸水率。

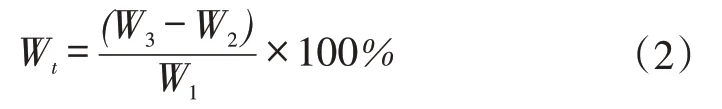

将GDL裁剪成一定尺寸,计算其面积A和测量厚度d,称量试样重量W1后,浸润到控温恒温的蒸馏水中,取出试样后用滤纸去除表面水分并称量重量W2,在60 ℃条件下恒温干燥至恒重W3,GDL 的吸水率Wt计算公式按照公式(2)计算得到。

式中,W1为裁剪后气体扩散层样件的质量;W2为浸润后去除表面水分的气体扩散层样件的质量;W3为浸润后烘干恒重的气体扩散层样件的质量。

4.4.6 透气率

在电堆工作中,反应气通过流道及GDL导向电极催化层,多余的反应气体携带气态水以气泡的形式排出,透气率直观反映出电堆的导气性能,很多学者认为,GDL 透气性并非单独评价,而是根据液态水的传递存在最优趋势[19],氢气和氧气的传递与液态水的传导贯穿于燃料电池工作中,透气均匀性及水传递性能对电堆性能和催化剂性能存在较大影响;采用透气率测试仪能准确进行测试[20]。

4.4.7 平面内电阻及贯通面电阻

气体扩散层的电阻可以根据方向不同分为平面内电阻及贯通面电阻。

(1)平面内电阻

平面内电阻多采用4 探针法进行测试,如图9 所示,将气体扩散层裁剪成正方向,间距为1mm 的4 探针垂直在气体扩散层上进行测试,计算公式如下:

式中,Rin-plane为材料的平面内电阻,ρxy为电阻率,LP为电压输出端探针间距,w为样品宽度,d为样品厚度。由于气体扩散层材料属于薄膜材料,测量表面均一性差,可以重复测量求取平均值或在材料表面加1~3 MPa压力,提高测量一致性。

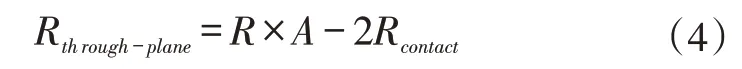

(2)贯通面电阻

气体扩散层的贯通面电阻通常采用接触电阻的测试方法,测量原理见图10所示。在2块形状一致的镀金铜板间夹入气体扩散层样件,在恒定压力下在2块镀金铜板间加一直流电,测量通过样品的电压降,并根据公式4计算出样品的贯通面电阻Rth rough-plane。

图9 4探针法测试气体扩散层平面内电阻

式中,Rth rough-plane为气体扩散层样件的贯穿面电阻;Rcontact为端板与样件间的接触电阻与镀金铜板本体电阻的总和;R为仪器的测试值,即为样品的贯穿面电阻、端板与样件间的接触电阻和镀金铜板本体电阻的总和;A为样件的有效测量面积。

图10 气体扩散层贯通电阻测试

由于在碳纸制备过程中纤维的排列方向造成的碳纸的各向异性,一般气体扩散层材料的贯穿面电阻要比平面内电阻大一个数量级[1]。

4.5 产品应用

当前,气体扩散层在电堆中的作用不可替代,现阶段不论是金属双极板或石墨双极板的电堆,都选用碳纸作为基材来制备气体扩散层,但由于国内碳纸从原料、制备技术到产业落地均与国际先进水平相差较远,现阶段气体扩散层的应用均以国外产品为主。随着国家政策及产业化布局的推动,国内对于碳纸的开发及应用愈发重视,新技术的兴起指日可待。预计未来2年,国产化的碳纸将问世,是否能获得大批量应用,取决于电堆产品性能期望和成本之间的折衷。

5 结束语

伴随燃料电池的技术快速发展,电堆产品的功率密度从2016年1.0 kW/L 左右提升至当前的3.0 kW/L以上,预计到2030年可望达到6.0 kW/L[21]。这是电堆材料体系的革命,其中由MPL 和GDB 构成的GDL,作为电堆的核心材料伴随膜电极的发展而同步提升性能,并拓展应用。

(1)气体扩散层的碳纸供应受国外制约,当前国产碳纤维制造技术不足以满足现阶段质子交换膜燃料电池气体扩散层的需要,因此,应大力发展碳纤维、碳纸制造技术,加强自主国产化推进步伐。

(2)基于气体扩散层内部复杂的微观结构,现有研究手段难以有效的探查其内部的传质和传热机理,气体扩散层内部的多相流传输状态也无法进行系统评估。因此,在制备工艺角度,现有工艺水平只能进行气体扩散层的组分改善,制备性质差异化的扩散层,无法准确改变气体扩散层内部传质结构和机理,从而解决气体扩散层的设计最优问题。因此,加大基础研究仍是当务之急。

(3)为了获得高性能气体扩散层,随着对气体扩散层的优化与循序改进,并对基底层进行改性和掺杂,也结合模拟仿真软件进行优化和设计,制备多层次和梯度化的气体扩散层,因此,未来几年,不排除全新气体扩散层技术和产品的突破。