降低单箱烟叶消耗的措施探讨

2021-03-03唐明彭艳萍方瑞萍田德兴陈瑞张程马加平

唐明,彭艳萍,方瑞萍,田德兴,陈瑞,张程,马加平

(红云红河烟草(集团)有限责任公司会泽卷烟厂,云南 曲靖 654200)

单箱耗烟叶量涉及卷烟加工的全过程,从烟叶输送开始,到投料、制丝、卷接等过程,各个环节均有不同程度的烟叶消耗,制丝环节的控制尤为重要,本文着重在制丝环节开展攻关和措施的实施探讨。

1 制丝单箱烟叶消耗情况历史水平分析

对我厂2015年1~12月卷烟单箱烟叶消耗情况作了统计,并制成相应的折线图,见图1。

图1 2015年会泽卷烟厂卷烟单箱烟叶消耗折线图

根据折线图可以看出,2015年,我厂卷烟单箱烟叶消耗呈明显波动状态,波谷最低为34.36kg/箱,波峰最高为34.97kg/箱,月单箱烟叶消耗极差R值为0.61kg/箱,离散范围较大,全年卷烟单箱烟叶消耗均值为34.65kg/箱,面临的烟叶降耗工作形势依然很严峻。

2 研究探索思路阐述

首先,从源头出发,将造成单箱烟叶消耗的各个关节节点逐一识别,进行量化统计、分析,系统梳理各个节点对单箱烟叶消耗造成的影响,利用统计表、柏拉图、关联图等工具,识别关键要素,其次,从人员作业、设备能力、工艺参数等多个维度进行改善,从而实现单箱烟叶消耗指标的可控,研究探索思路见图2。

对烟叶输送、制丝各工序影响烟叶消耗的各个环节进行梳理和分析,采用跟批测试的方法收集、分析数据,找出影响烟叶消耗的因素,集思广益制定改进措施。测试工作分为3步:第一步对单个牌号的卷烟消耗数据进行摸底,对收集的数据进行汇总分析,与2015年消耗数据进行对比,找出改进方向;第二步针对各损耗工序进行原因分析,探求目标工序的改进方法;第三步完成各工序的改进工作,并将最终的测试结果汇总报告,总结经验,固化成果。

图2 研究探索思路图

3 各牌号消耗数据采集及分析

3.1 红河(硬)消耗测试

2016年7月16日、17日对第一批红河(硬)测试烟进行了系统、全面、细致的消耗测试,消耗测试数据见表1。

表1 红河(硬)消耗数据统计表

为找到制丝车间内影响卷烟单箱烟叶消耗的主要原因,对该批次红河(硬)做了更为详细的烟叶浪费主要点情况统计,见表2。

从表中可以看出,混丝加香前筛分占比最高,达到了27%,二级加料前筛分点筛分量占比25%,叶丝冷却工序剔除量占比22%,松散回潮筒壁黏附量占比7%,其余相对较少。

3.2 其他牌号消耗测试

为排除因样本单一而造成的偶然性,项目组再次选取红河(小熊猫世纪风)和云烟(红)牌号按照以上方法进行测试,结果见表3。

3.3 梗线消耗测试

由于单箱卷烟耗用烟叶内包含梗丝的使用量,因此,提高烟梗的利用率也是降低单箱烟叶消耗的重要途径,2016年8月13~17日测试了梗线的消耗数据,见表4所示。

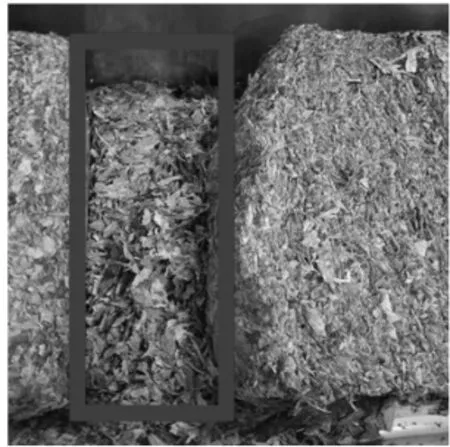

结合制丝车间以往生产现状,我们发现梗拐剔除工序在使用过程中出现梗拐(大头梗)剔除不充分,大量合格烟梗随梗拐在剔除段从梗拐接收盒排出,排出的烟梗还需人工对梗拐与合格烟梗进行挑拣,浪费大量的人力和物力。因此,在过去生产中,梗拐剔除装置处于停用状态,少量梗拐的混入又会影响切梗丝效果,增加梗丝风送的剔除量,降低出梗丝率,因此,改进梗拐剔除装置成为提高烟梗利用率最直接且有效的方法。

表2 制丝车间烟叶浪费主要点统计表

表3 三轮测试烟叶浪费主要点统计表

表4 梗丝线消耗数据统计表

3.4 消耗测试小结

由测试结果分析可知,虽然二级加料前筛分点、混丝加香工序筛分点、叶丝冷却工序剔除量占比仍然较高,但是,对比2015年消耗测试数据已有明显降低,考虑到这三道工序改进空间有限,项目组决定将2016年降低单箱烟叶消耗的主要方向定为降低松散回潮工序烟叶浪费,降低梗拐剔除工序误剔除量及加强制丝车间生产管理。

4 制定并实施对策

4.1 松散回潮工序

烟包经喂料皮带机送至切片机设定位置,靠推料车将烟包推至切刀下,自动按预先设定长度切下特定质量的烟块。切后烟块由翻料装置、档料装置及导料装置等导入下游设备,由于落料斜面角度陡、缓冲效果差,分切后进入皮带造碎严重且排列不规则,造碎烟片大量附着在滚筒筒壁上,直接造成了烟叶的大量损耗。

对策:切后烟块垂直下落时与坡度为45°的落料斜面接触撞击,导致烟块翻转折断的概率大大增加,为了减少下落撞击造成的翻转折断,加装松散回潮进料滑槽缓冲板(见图3、图4)。使烟块下落过程中与两块弧形滑板缓冲滑动,同时,也有导料的作用。

通过加装弧形滑板有效降低烟块下落过程中的撞击、折断,同时避免烟块在下落时发生翻转现象,改进后物料翻转后产生造碎烟片的现象得到明显改善,见图5、图6,且松散回潮工序滚筒的黏附量也得到大幅降低,见表5。

图3 滑槽缓冲板设计图纸

图4 滑槽缓冲板实物图

图5 松散回潮对策实施前

图6 松散回潮对策实施后图

表5 松散回潮工序滚筒黏附量对比表

4.2 梗拐剔除工序

(1)梗拐剔除上游皮带输送机由一台SEW电机带一减速机传动。控制柜内无对应的变频器控制该电机,速度不可调整,进入剔除段的来料量过大,导致烟梗相互重叠,在梗拐还未充分到达接收盒时,合格烟梗便覆盖于梗拐之上,造成合格烟梗误剔除。

(2)由于该设备缺少烟梗理顺装置致大量烟梗相互重叠在一起,在梗拐未充分进入梗拐接收盒时,大量合格烟梗重叠于梗拐上,在振动输送机的抛掷作用下,随梗拐一起落入梗拐接收盒,造成大量合格烟梗当作梗拐误剔除。

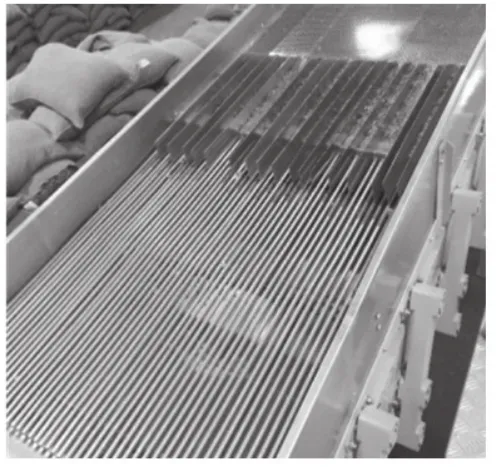

对策:①在皮带运输机控制柜内增加一组变频器,见图7,使上游皮带输送机速度变更为可以调整,从而控制进入剔除段的烟梗流量,防止烟梗相互重叠。②设计烟梗理顺装置(17块导流片),测量其安装位置,绘制理顺装置结构图,进行制作加工和安装,以保证来料烟梗进入剔除段时,排列相对整齐,消除合格烟梗与梗拐相互重叠的现象,见图8。

图7 加装的变频器

图8 烟梗理顺装置图

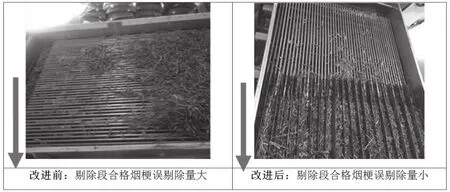

改进后,梗拐剔除工序剔除量由原来的“平均梗剔除量49.3kg/批次,大量合格烟梗被误剔除”变为“因原梗来料的不同,梗投料处筛分量在9.5~22kg/批,且仅有少量烟梗被误剔”,改进效果明显,见图9。

4.3 制丝车间生产管理

图9 梗拐剔除改进前后对比图

(1)加强生产过程中的现场管理,减少掉地烟叶、烟丝的浪费。为加强现场可用烟叶的回收力度,车间在各漏料点、剔除点放置了几种不同型号的塑料箱,并根据现场位置制作标识,实行定置管理,并根据工艺要求,明确了各回收烟叶的添加点,减少掉地烟叶的浪费。

(2)加强回收利用生产完成后残留于生产线上的烟叶。制丝车间生产过程中,当主机生产完成后,物料输送环节需耗用较多时间,输送皮带,振槽上往往残留少量物料,但由于生产线较长,加之每日生产批次较多,残料总量也是一个不容忽视的数量,车间安排操作工定时定点在生产线残留物料较多的地方清理皮带,以减少浪费。

4.4 制定《制丝车间烟叶原料降耗方案》

为有效推进制丝车间原料消耗的有效管控,协调推进各项降耗措施落到实处,成立制丝车间原料消耗管控领导小组,并制定了《制丝车间烟叶原料降耗方案》,《方案》中规定了各岗位操作工的消耗控制措施。

4.5 开展每批次200箱投料试验

制丝车间开展每批次200箱投料试验,减少烟包拆包数量,减少拆包环节造碎和散包烟投料过程中的漏料浪费,减少批次换牌次数,降低干头干尾量,降低烟叶消耗,目前,在制牌号中云烟(紫)牌号为200箱/批次。

5 对策实施后的成效

对2016年1~12月的卷烟单箱烟叶消耗做调查统计,见图10。

从柱形图中得知,月单箱烟叶消耗波峰最高为34.38kg/箱,波谷最低为33.61kg/箱,单箱烟叶消耗均值达到了33.93kg/箱。

图10 2016年1~12月会烟卷烟单箱烟叶消耗柱形图

结合2015年、2016年两年生产部门统计的数据进行分析、归类、总结,绘出出折线图,见图11,从中可知2016年单箱烟叶消耗对比2015年有了明显的下降,降耗成效显著。

图11 2015、2016年单箱烟叶消耗(kg/箱)

6 结语

通过前期一系列对策措施的有效实施,提高了烟叶利用率,降低了烟叶消耗量及废烟支量,减少了水、电、气、汽以及相关辅料等的使用量,还在节约大量人力的同时,减少了废气、废水的排放量,使得制丝生产线的维修改造技术水平、制丝、卷包产品工艺参数得到了实质性的优化。为进一步降低单箱烟叶消耗,后期,我们将在降低制丝车间主机故障停机次数,立足设备、优化工艺,提升工艺质量水平,时刻关注指标,及时采取措施等方面继续下功夫。