合成球墨铸铁金相组织缺陷产生原因及解决办法

2021-03-01曹琨胡克潮赵子文苏义祥

曹琨,胡克潮,赵子文,苏义祥

1.兰州兰石能源装备工程研究院有限公司 甘肃兰州 730314

2.甘肃省高端铸锻件工程技术研究中心 甘肃兰州 730314

3.兰州理工大学材料科学与工程学院 甘肃兰州 730050

1 序言

球墨铸铁件具备中高强度和韧性、优异的耐磨性和减振性以及良好的铸造工艺性能等特点,是目前最具发展潜力的“以铁代钢”的铸造材料[1,2]。目前,许多铸造企业开始采用废钢增碳技术(即合成铸铁)替代铸造生铁生产球墨铸铁件的方法来降低成本。用该方法熔炼的球墨铸铁力学性能十分优异,铸态下力学性能可达到QT700-2级别材料要求,无需进行正火处理(只进行去应力退火),能够减少一火次能源消耗,符合国家倡导的绿色可持续发展理念[3]。与传统生铁熔炼方式不同,合成球墨铸铁熔炼过程中原铁液化学成分发生改变,生产过程中如果控制不当容易出现较多铸造缺陷。目前,应用合成球墨铸铁技术的报道较多[4-12],但是对于合成球墨铸铁在生产过程中的自身特性、容易出现的质量问题及关键控制要点的报道甚少。本研究主要从金相组织角度出发,针对生产过程中常见的金相组织缺陷进行分析并提出解决方案。

2 石墨漂浮

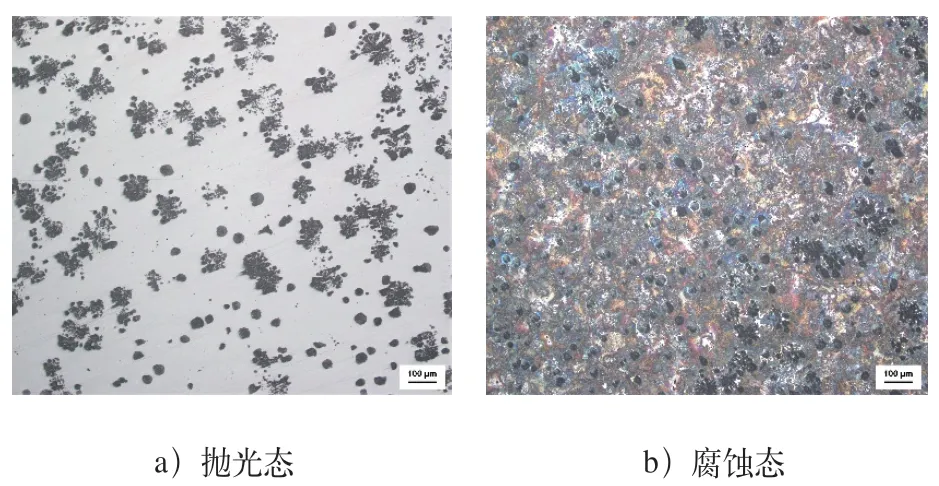

合成球墨铸铁的核心是将废钢中的碳含量(wC为0.2%左右)增至工艺要求范围(wC为3.6%~3.9%),如果碳含量超标(wC≥4.0%),则会出现石墨漂浮现象,如图1所示。从图中可以看出石墨呈开花状、爆裂状,这种组织降低了球墨铸铁力学性能和表面质量。腐蚀态金相照片显示,石墨周围铁素体组织呈破碎状,使珠光体含量达到95%,抗拉强度453~532MPa,屈服强度431~477MPa,伸长率1.5%~3%,硬度208~214HBW,表明开花、爆裂状石墨对基体组织产生明显割裂作用,降低了产品力学性能。

图1 石墨漂浮时石墨大小与形貌

合成球墨铸铁容易出现石墨漂浮的原因有:

1)配料计算时石墨增碳剂吸收率小于实际值,导致碳含量超标,我厂目前使用的增碳剂吸收率为80%左右。

2)未准确按照配料称量,炉料中如有废钢、生铁、回炉料时必须准确称量,生铁和回炉料加入过多会导致碳当量超标,只有采用全废钢冶炼时可不用准确称量,通过观察炉内铁液高度的方法根据经验预估铁液量。如果发现碳当量超标应及时采取有效措施,如倾倒部分铁液、加入废钢等方法降碳。

3 球化不良

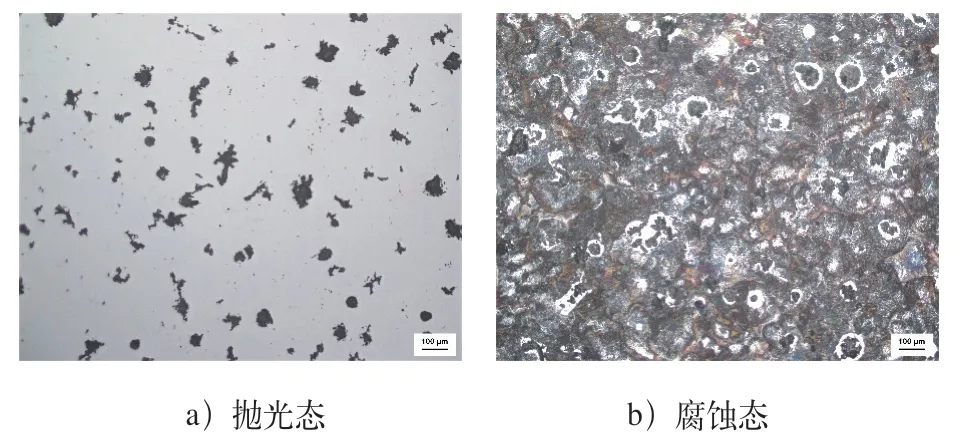

合成球墨铸铁熔炼时,出现球化不良现象的金相照片如图2所示。由图可以看出,石墨呈团块、枝晶状、蠕虫状等不规则形状,球化级别为4~5级,石墨球数量较少,石墨大小为5级。从腐蚀后金相照片可以看出,珠光体含量为90%以上,铁素体包围在石墨周围,无碳化物、磷共晶。抗拉强度600~750MPa,屈服强度466~541MPa,伸长率3%~5%,硬度239~257HBW,此时产品力学性能只能达到QT600-3牌号性能要求。

图2 球化不良时石墨大小与形貌

球化不良的产生原因很多,与球化剂中稀土元素种类、球化剂加入量、孕育剂、球化孕育操作方法、浇注温度及浇注时间等因素密切相关。此外必须选择合适增碳剂,高温石墨化增碳剂晶体组织呈有方向层片状,石墨溶解于铁液中围绕形核质点规则生长为球形,而非石墨化增碳剂虽然含量能够满足内控要求,但球化效果较差,球化级别低,也影响产品综合力学性能。

4 球化失败

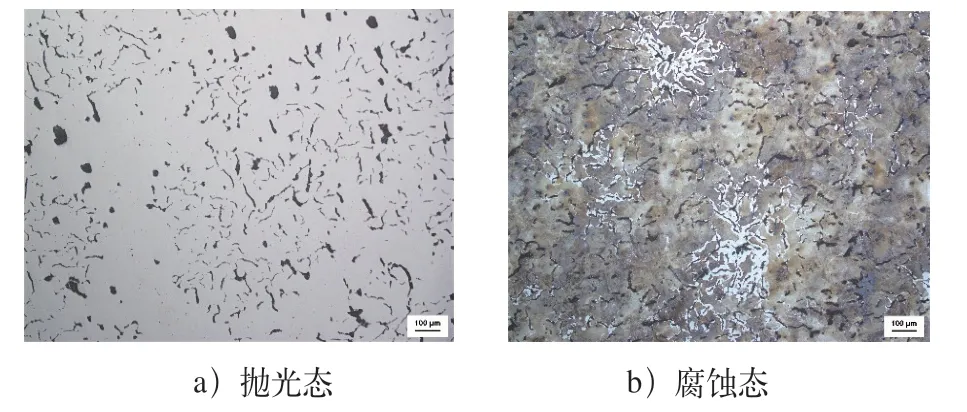

球化失败的金相组织如图3所示,可见大部分石墨呈条、线、蠕虫状,只有少量石墨呈圆形,近似于蠕墨铸铁金相组织,蠕虫状石墨周围析出少量铁素体,呈菊花状,虽然珠光体含量为85%,但是球化效果极差,抗拉强度只有382~447MPa,屈服强度345~412MPa,伸长率2.5%~3%,硬度209~210HBW,力学性能大幅降低。

由于废钢中硅含量低(wSi=0.35%~0.5%),所以原铁液必须进行增硅。如果增硅量不足,原铁液硅含量过低(wSi≤0.8%,w终硅量≤1.7%)会造成球化失败。因此铁液化清后应根据检测结果,加入大块硅铁、SiC粉等调整铁液Si含量。最好使用SiC粉,既能起到增碳作用,也能起到增硅作用。

图3 球化失败时石墨大小与形貌

5 碳化物超标

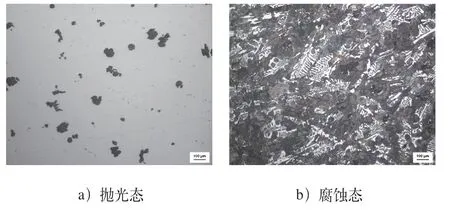

铁液冷却速度过快时容易出现碳化物,金相照片如图4所示。从图中可以看出球化级别为4级,石墨大小为5级,石墨数量很少。腐蚀后发现块状、鱼骨状碳化物含量为10%,珠光体含量为90%,铁素体呈游离状。抗拉强度443~530MPa,无屈服强度,伸长率1%~1.5%,硬度275~345HBW,脆性大,硬度高,机械加工性能差,必须使用线切割才能加工试样。

图4 碳化物超标时石墨大小与形貌

合成球墨铸铁熔炼时由于原铁液Si含量低,因此如果为尽快出铁,将增硅和孕育过程合二为一,铁液包内加入大量硅铁和孕育剂,采用铁液冲入方法熔化,会导致铁液冷却速度过快,无法起到消除白口、细化石墨的作用,反而出现大量碳化物。采用高温石墨化退火后,部分碳化物消除,铸件硬度显著降低,但是仍然有部分硬而脆的共晶碳化物无法消除,对基体组织产生明显的负面作用,力学性能仍然很低,因此在生产过程中应尽量避免产生此类问题。

6 缩松及缩孔

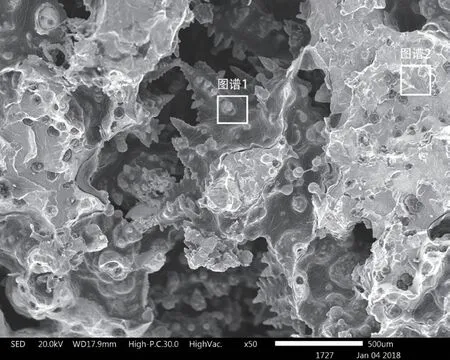

大量废钢的加入增大了铸造收缩率,易出现缩松、缩孔、裂纹等铸造缺陷。为分析其出现缺陷的机理,采用扫描电镜和能谱仪对缩松、缩孔位置的微观形貌进行分析(见图5),可以看到明显的树枝状组织和基体组织。对图5中两个位置进行能谱分析,其中图谱1处结果:wC为84.51%,wFe为15.49%,总量100%;图谱2处结果:wC为18.24%,wFe为80.38%,wSi为1.38%,总量100%。结果表明,黑色树枝状物相为石墨,周围大块银灰色区域主要元素为Fe、Si、C,应该为铁液凝固后形成的铁基体组织。枝晶间可明显看到存在大量空隙,应该为典型的缩松缺陷,这是由于在二次收缩过程中,析出的球状石墨体积膨胀无法完全补偿铁液收缩而导致的。

一般认为当碳当量越高时铸件越致密,此外,较低的浇注温度可以减少液态收缩量,因此浇注过程必须严格控制浇注温度,尽量采用低温浇注,浇注时间不宜超过15min,以免产生球化衰退。为此,必须设计合理的铸造工艺,凝固过程中要不断补充铁液,保证金属液顺序凝固,必要时可采用冷铁来改变铸件温度分布。

图5 铸件缩松部位SEM图像(50×)

7 结束语

与传统生铁熔炼方式不同,合成球墨铸铁熔炼过程原铁液化学成分发生改变,生产过程中如果控制不当容易出现石墨漂浮、球化不良甚至球化失败、碳化物超标、缩松、缩孔等质量问题,因此必须严格按照工艺进行控制。此外,废钢的大量加入增大了铁液收缩率,在浇注过程中必须严格控制浇注温度,设计合理的铸造工艺,避免出现缩松、缩孔、裂纹等铸造缺陷。