轨道交通车体用铝合金材料及其焊接技术

2021-03-01

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

为了减少能源消耗和提高运行速度,轻量化车体一直以来都是轨道交通车辆技术研发的方向,为此选用合适的材料对车体轻量化至关重要。铝合金材料因密度小、强度适中、易成形等优点而成为新型轨道交通车辆车体用材料的首选。

轨道交通车辆车体制造有焊接、铆接、螺栓联接等多种工艺,但应用最广泛的还是焊接工艺。焊接作为轨道车辆车体制造过程的特殊工序,对车体产品的质量、生产效率及制造成本影响巨大。

2 轨道交通车体用铝合金及焊接材料

2.1 铝合金材料

轨道交通车体目前常用的材料有碳素钢、不锈钢和铝合金三种,无论是从使用量,还是从应用产品的范围来看,使用最广的还是铝合金材料。轨道交通车体用到的铝合金以型材为主、板材为辅,少量部件使用了锻件。

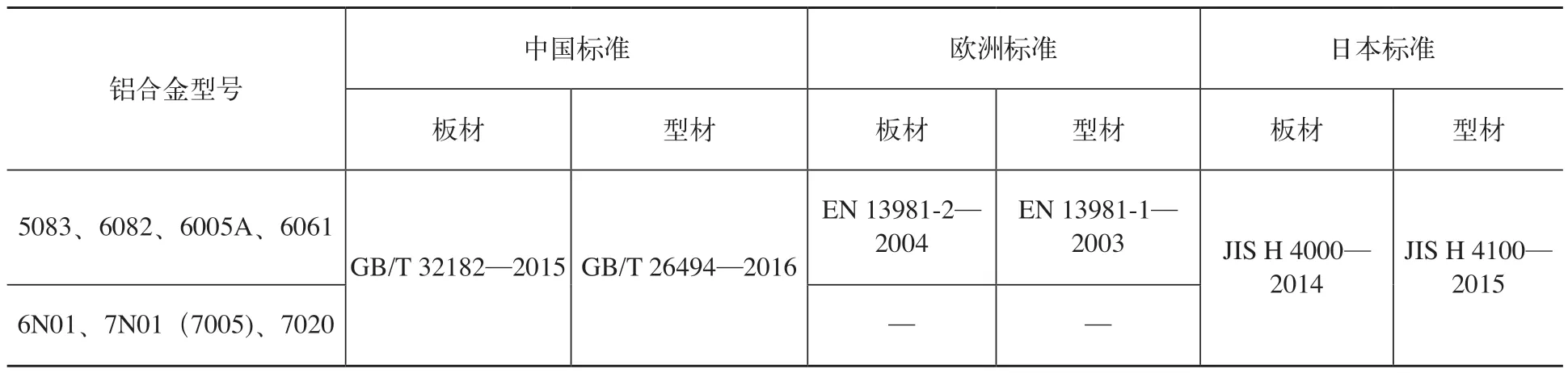

目前,轨道交通车体主要应用的铝合金为5系、6系和7系,按照ISO 15608—2017材料组别分别为22组、23.1组及23.2组。相对而言,铝型材使用最多的是6系铝合金,且多为6005A和6082铝合金。板材使用较多的为5083和6082铝合金。铝合金优良的挤压性能为铝型材的大量使用打下了良好的基础,国内成熟稳定的挤压制造能力又助推了铝型材的应用[1]。大型中空铝型材的使用,简化了车体的制造工艺。国内外轨道车辆用铝合金材料及应用标准见表1。

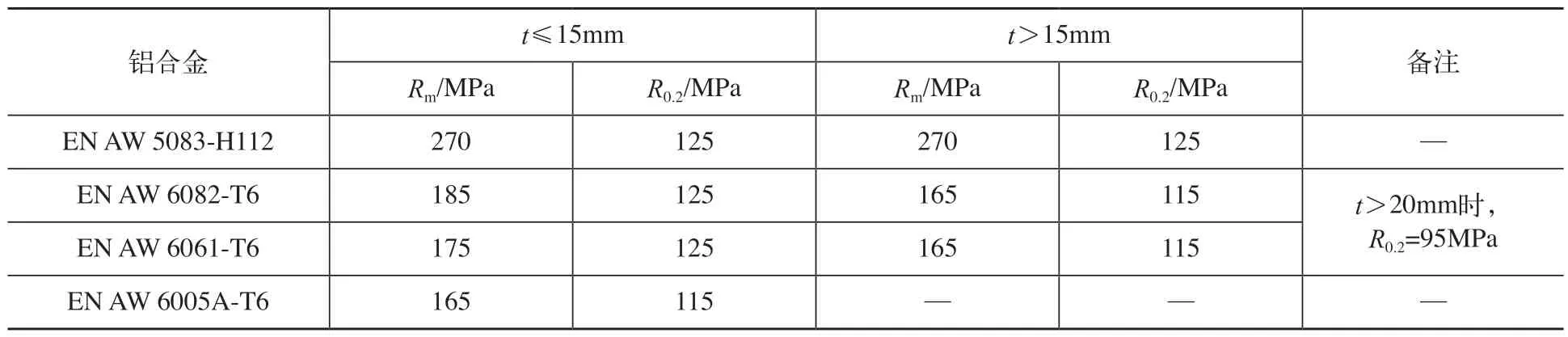

由于铝合金焊接后接头强度会降低,而强度又是结构件最重要的性能指标,因而在铝合金材料标准中对母材焊接后最低强度进行了特别的规定。欧洲标准EN 13981-1—2003及 EN 13981-2—2016对轨道交通铝合金材料对接接头采用熔化焊工艺焊接后的强度性能最低值规定见表2。

表1 轨道交通车体常用铝合金材料及应用标准

表2 EN 13981对铝合金材料焊接后最低强度要求

2.2 焊接材料

焊材的质量对铝合金焊接质量至关重要。目前,轨道交通铝合金焊接材料多为进口产品,特别是在高速度等级的动车组上,焊丝全部采用进口。国内轨道交通行业应用的主要铝合金焊丝进口品牌有SAFRA、ESAB、MTL、MIG等品牌。近年来,随着国产化焊丝制造技术的提高,国产铝合金焊丝也表现出良好的力学性能和使用性能,并在地铁车辆上开始成功应用。国内轨道交通车辆制造企业为促进国家焊接材料制造的发展,同时降低生产成本及进口供货风险,正在大力推进国产化铝焊丝的工程化应用。

焊丝的选择可依据ISO 17671-4—2002标准进行,焊丝的成分及交货条件按照ISO 18273—2015标准执行。目前,常用的铝焊丝为ER-5087、ER-5356,这两种焊丝适用于5系、6系、7系铝合金焊接。在进行6系铝合金焊接修补过程中,为了防止产生热裂纹,在对强度要求不高时可以选用ER-4043A进行焊接。由于采用ER-4043焊丝焊接接头强度较低,故不适用于新造产品。

焊接保护气体也是保证铝合金焊接质量的重要影响因素之一。焊接气体按照ISO 14175—2008标准进行选择,熔化焊一般选用高纯氩气或者氩氦混合气体。为保证焊接质量,高纯氩气的纯度一般要求达到99.999%;氩氦混合气体一般采用三元混合气体,比例为Ar70%+He30%+N2150×10-6,增加He和N2可以提高电流阳极区域的电流密度,增加焊接熔深,减少焊接气孔[2]。混合保护气一般用于车体底架等主要受力部件的焊接。

3 轨道交通车体铝合金焊接技术及设备

铝合金车体的焊接,最常用的焊接工艺是熔化极惰性气体保护焊(简称MIG)和非熔化极气体保护焊(简称TIG)。近年来,双丝MIG焊接、搅拌摩擦焊、激光复合焊等新型的绿色高效焊接技术也在轨道交通车体焊接中快速应用。焊接方式从半自动手工焊向机械手等自动化、智能化焊接方式转变。

3.1 传统的弧焊技术

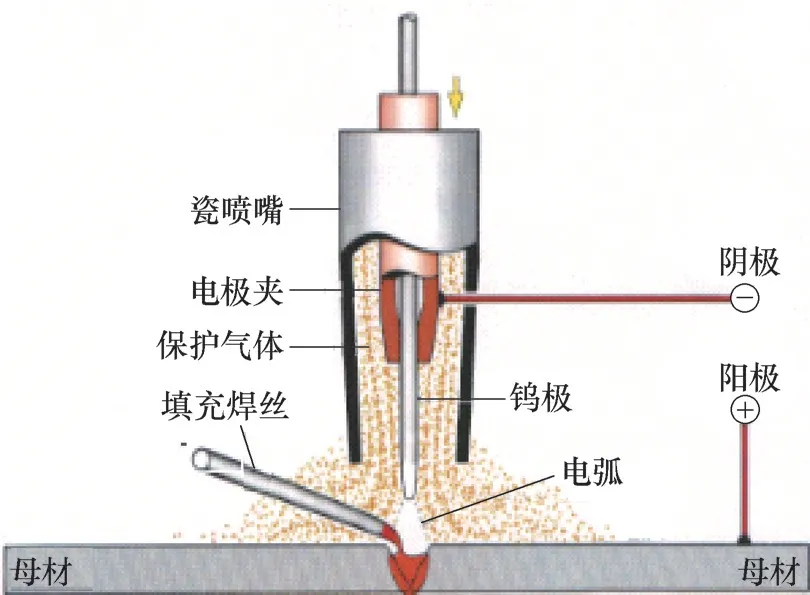

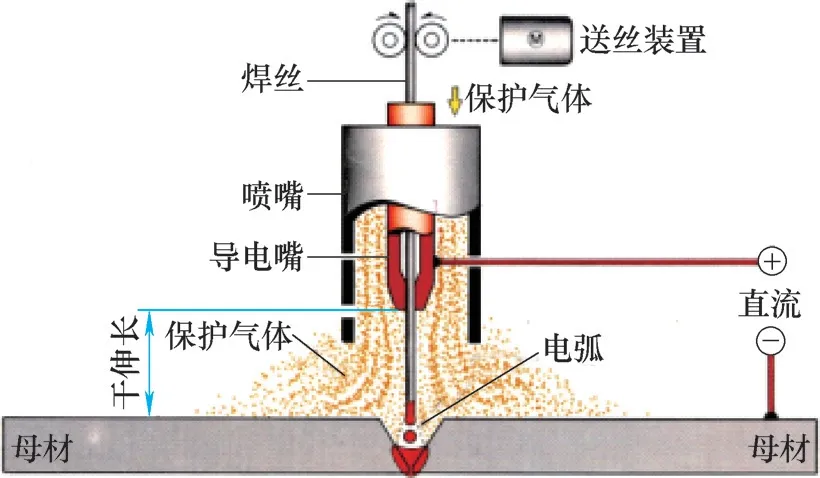

传统用于铝合金焊接技术主要有非熔化极惰性气体保护焊(见图1)和熔化极惰性气体保护焊(见图2)。

图1 TIG焊

图2 MIG焊

目前,采用的焊接设备多为进口,以欧洲和日本品牌为主,主要有奥地利福尼斯、瑞典伊萨、芬兰肯比、法国SAF、日本松下和日本OTC等,国产焊机在轨道交通行业铝合金焊接应用较少。铝合金弧焊极易产生焊接气孔,因而这种焊接工艺对焊接厂房的温度和湿度有一定的要求。

3.2 焊接新技术

随着焊接技术的发展和机器人制造技术及自动化技术的提升,铝合金焊接技术朝着高效、绿色方向发展,机器人双丝焊接、搅拌摩擦焊、激光及激光复合焊等新技术在轨道交通铝合金上的应用越来越广泛。

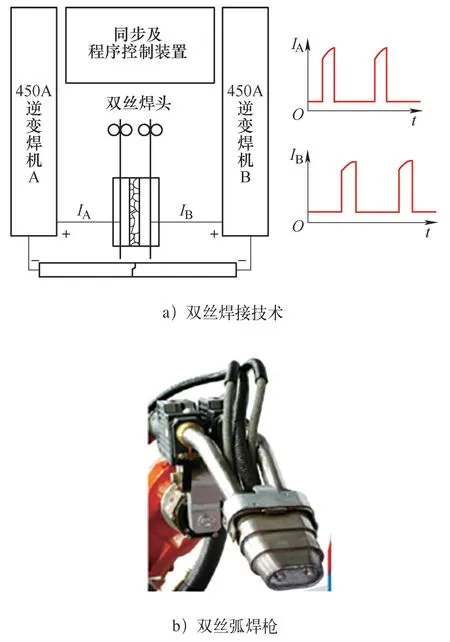

(1)铝合金车体双丝双弧焊接 双丝双弧焊接与一般 MIG 焊类似,送丝机和焊枪都可用双电源作双丝共熔池双弧焊或不共熔池的双弧焊(见图3)。两个电弧可以并列、斜列和串列,并列和斜列能使电弧不正对接口,可减少焊接塌陷发生的可能性;串列能够分散热量,使狭长温度场和双峰热循环可调范围更大,提高焊接接头性能。如果采用单电源供电,两个导电嘴间不必绝缘;如果用双丝双弧单焊枪送焊丝共熔池焊接,则两个导电嘴间必须绝缘,需要采用有一定延迟的同步双电流焊接[3]。

图3 双丝双弧MIG焊接

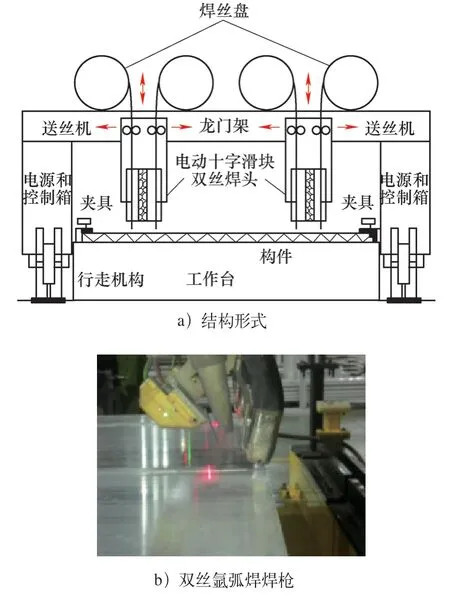

为提高焊接效率,可以将两个采用双丝双弧焊接工艺的焊接头集成到一台龙门设备上。如某公司在铝合金高速列车车体空调板、地板及圆弧顶盖等大型中空型材组件焊接中应用了串列式双头双丝弧焊设备,焊接速度可以达到1.3m/min左右。该工艺在提高生产效率的同时,还提高了焊接质量,减少了工件焊接变形和焊接接头软化区宽度。设备结构形式如图4所示。

图4 双头双丝双弧焊接设备

(2)搅拌摩擦焊(FSW)技术 FSW焊接铝合金有多重优点,使得该工艺在轨道车辆铝合金车体焊接上得到快速应用。其优点为:①焊接变形小,焊缝拉伸、弯曲及疲劳力学性能良好。②无弧光、烟尘、飞溅,噪声低,工作环境好。③不需填丝和保护气体,对厂房无温度、湿度的特别要求,节能环保。④控制参数少,操作简便,易于实现自动化。

1) FSW设备及生产线建设情况。2010年7月,国内第一个应用FSW技术的地铁车体(见图5a)在中车株洲电力机车有限公司(以下简称“株机”)成功下线,随后株机公司建成了国内第一条轨道车辆铝合金车体部件FSW生产线,主要采用国产FSW设备,该生产线涵盖铝合金板厚2~30mm的侧墙、长地板、枕梁及车钩板的FSW焊接(见图5b)。

由于FSW在铝合金焊接上具有无与伦比的优势,国内的城轨及高铁制造厂家均先后建设了FSW生产线。国内外先进的FSW设备及最新的FSW技术也被应用到轨道车辆上,设备均具备激光跟踪、恒压控制等先进的功能,能够实时监控焊接压力、焊接间隙及错边,很好地保证了焊接质量。

图5 首个FSW车体及首条FSW生产线

某公司进口的瑞典ESAB五轴三联动龙门FSW焊接系统(见图6),采用双焊头形式,可以同时实现2条焊缝的焊接,焊接侧墙和长地板时焊接速度可以达到1200~2000mm/min。某公司进口的德国FOOKE五轴五联动FSW焊接系统(见图7),焊接头可以实现X轴双向焊接,降低设备在焊接长直焊缝的空走时间,焊接侧墙和长地板单向焊接速度达到1200~1800mm/min。

图6 ESAB双焊头FSW设备

图7 FOOKE双向FSW设备

国产FSW设备在铝合金焊接上表现优异。如国内某公司采用的国产四轴四联动龙门FSW焊接系统(见图8),配有恒压系统和激光跟踪系统,集成了自动化装配工装。工装具备自动实现装配压紧,能够实现鼓型和直型的不同长度规格侧墙的快速切换,减少了装配及工装换型时间,提高了生产效率,一次焊接后无需调平即可实现侧墙平面度在2~3mm,侧墙FSW焊接速度达到1800mm/min以上。

图8 带自动化工装的国产FSW设备

2)FSW关键技术。目前,国内轨道交通行业FSW应用的部件主要分为6mm以下的薄板和10mm以上的厚板。薄板主要包含侧墙板、长地板等部件,此类部件的关键技术主要有:①轨道交通车体部件要求侧墙板采用FSW后平面度在2mm以内,长地板FSW后平面度在3mm以内,平面度尺寸的控制主要通过优化焊接参数和焊接顺序、调整反变形以及优化工装来保证。②铝合金薄板FSW要求型材装配间隙控制在0.4mm之内,装配错边控制在0.2mm之内,主要通过对型材质量控制和优化装配工装来解决。③提高FSW焊接速度,主要通过优化搅拌头设计和提高FSW设备的稳定性来保证。

铝合金厚板主要部件有枕梁及车钩板。铝合金薄板FSW焊接接头强度要高于MIG焊接头强度,但当板厚>12mm后,FSW焊接接头强度相比弧焊接头的抗拉强度提高不明显,并随着板厚的增加强度逐渐降低。

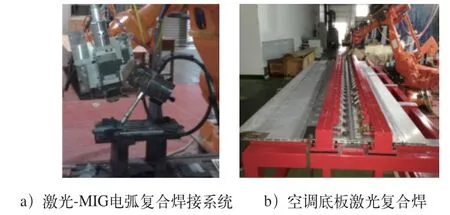

(3) 激光-电弧复合焊 激光-电弧复合焊接是复合热源焊接技术的一个新发展方向,即通过激光与电弧相互作用形成的一种增强适应性的焊接方法。激光-电弧复合焊接技术相对于激光焊接具有提高能量、增大熔深、稳定焊接过程、降低装配要求,以及减少气孔和裂纹等焊接缺陷产生的特点。由于复合热源能量密度高,焊接速度快、热输入量小,因而热影响区小,焊件的变形及残余应力小。由于激光-电弧复合焊既具有焊接变形小的优点,又能很好地实现高效自动化,因此铝合金型材的激光-电弧复合焊技术具有重要的工程应用价值[4]。

某公司集成了一套激光-电弧复合焊接系统,实现了铝合金车体空调底板的激光-电弧复合焊接,如图9所示。该系统采用ABB机器人,搭载IPG YRL-4000光纤激光器,MIG弧焊电源为Fronius TPS4000逆变电源,焊接过程中激光头和焊枪采用旁轴的安装方式,焊接速度可达3m/min以上,焊接效率较高,同时产品变形小,整个产品平面度<2mm。焊接接头具有较好的力学性能,抗拉强度可达210MPa以上,接头弯曲性能较好,弯曲至180°时无明显因弯曲而导致的缺陷[5]。

图9 激光-MIG电弧复合焊接系统及空调底板激光复合焊

由于车体各大部件都存在焊接变形,部件制造有一定的误差,因此在车体总组焊工序中,当侧墙与底架、顶盖装配到一起时,容易出现装配间隙,相比激光焊,激光-电弧复合焊对焊接间隙的容忍度较高,最大可容忍1mm的间隙,有的企业正在尝试采用激光-电弧复合焊在该工序中代替传统MIG焊工艺。

由于铝合金材料的特性以及激光-电弧复合焊是一个多参数耦合的过程,所以焊接过程中容易出现气孔缺陷,除了保证焊接过程中的环境条件以及原材料的清洁外,还需要通过调整激光功率、焊接速度、离焦量、光丝间距及电弧和电流等参数来进行优化解决。

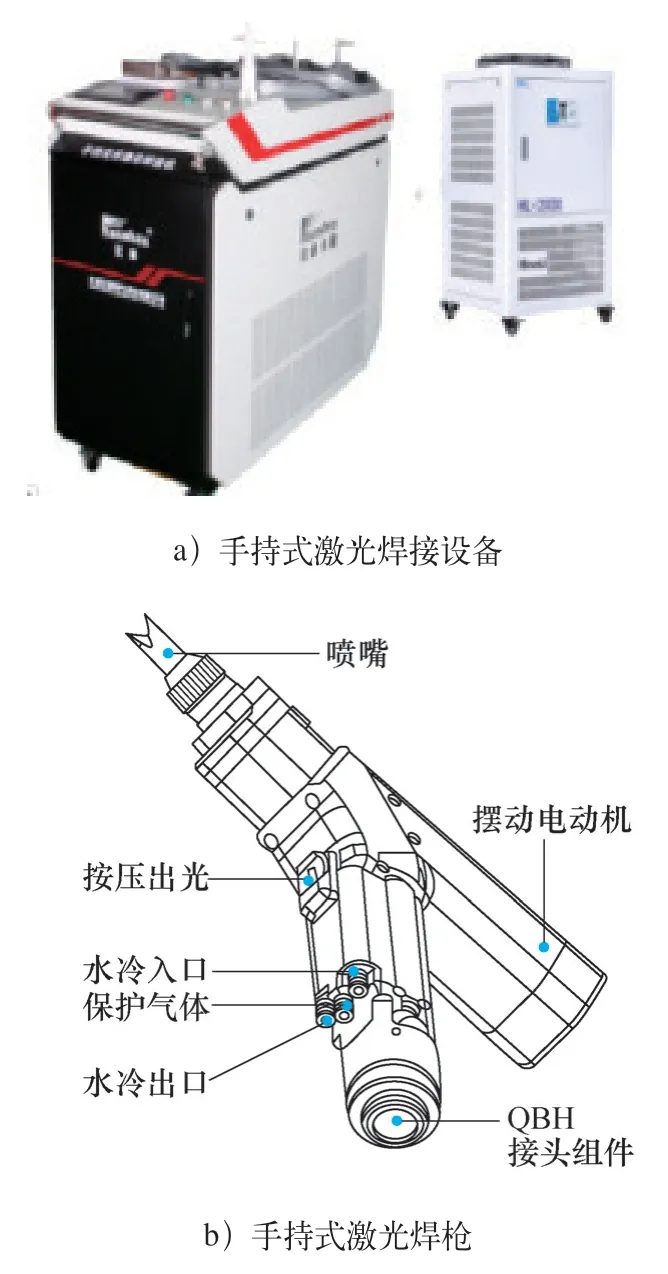

(4)手持式激光焊接技术 随着激光技术的提高及激光器成本的降低,激光焊接设备得以实现小型化,近几年手持式激光焊接技术及设备发展非常迅速,国内多个激光厂家均开发了手持式激光焊接设备,如图10所示。

图10 手持式激光焊接设备与激光焊枪

手持式激光焊有如下优势:①设备投资低,操作灵活方便,性价比高。②焊接热输入低,工作不易变形,焊接深度大。③对产品的装配质量要求没有大型自动激光焊设备高,适应性好。④能够适应各种复杂位置的焊接,特别适合厚度≤2mm铝合金薄板的焊接。

对于新型铝基复合新材料,由于铝合金型材壁厚较薄,使用常规的MIG和TIG焊接变形大,因此采用手持式激光焊可以很好地解决该问题。

4 轨道交通铝合金焊接应用标准

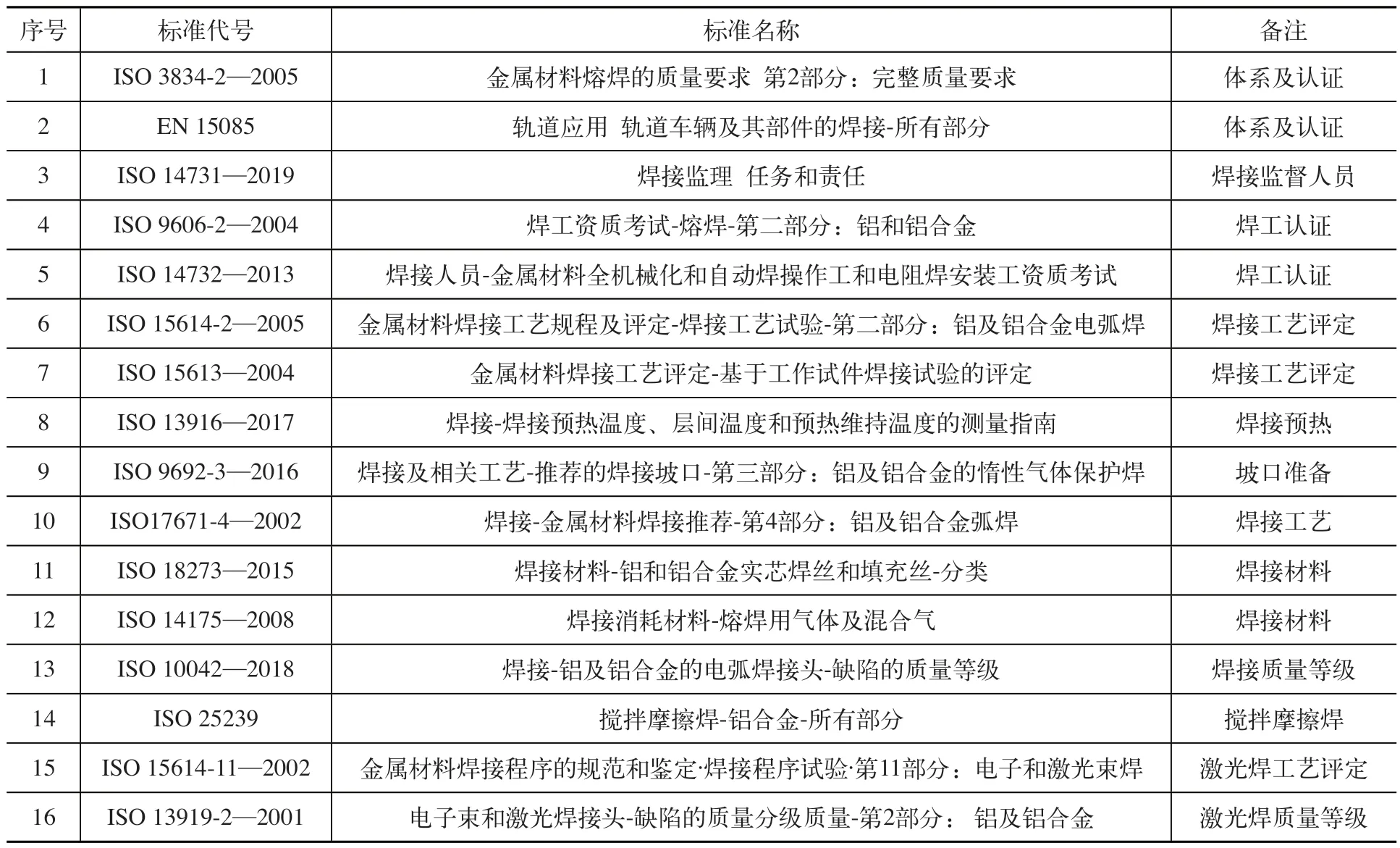

国内的地铁、动车组及高铁是引进与消化吸收再创新最成功的典范。由于技术引进主要来自欧洲和日本,因而最初铝合金车体焊接标准主要采用德国、日本及国际标准。国内各机车辆企业从2004年开始进行DIN 6700焊接体系认证,后来DIN 6700升级为EN 15085,目前EN 15085作为指导轨道交通车体焊接的技术标准体系,越来越得到用户和制造企业的认可,成为当前主流。基于EN 15085焊接体系应用的主要铝合金焊接标准,见表3。

表3 EN 15085焊接体系应用的主要铝合金焊接标准

5 总结及展望

搅拌摩擦焊是目前为止轨道交通铝合金最佳的焊接技术,其应用产品范围必将从地铁、动车组车体扩展到高铁车体,该工艺的应用量会逐步扩大,在越来越多的部件上会替代传统的MIG焊工艺。

弧焊工艺以其便利性在轨道车辆铝合金焊接中必不可少,传统的MIG和TIG等熔化焊工艺将会向焊接过程数字化发展,低烟尘新型高性能数字弧焊电源将会有更加广阔的市场。

激光-电弧复合焊和手持式激光焊接技术将作为搅拌摩擦焊的补充,在一些搅拌摩擦焊无法焊接的特殊情况下在轨道车体铝合金上加以应用,代替部分弧焊工艺。

随着焊接技术及轨道交通技术的发展,越来越多的轻量化新兴复合材料将会被应用,高速高效、低焊接变形的焊接工艺将会有进一步的市场需求,轨道车辆的焊接技术必将向智能化、数字化、高效绿色环保方向发展。