高速永磁电机控制器设计

2021-02-28曹朝晖

黄 其, 伍 权 , 席 唯,曹朝晖

(1. 贵州航天林泉电机有限公司,贵阳 550081;2. 贵州师范大学 机械与电气工程学院,贵阳550025)

0 引 言

高速电机尺寸小,可以省去机械增速机构和油润滑装置,降低噪声同时提高系统传动效率,其应用领域也越来越广泛,如机床高速电主轴、储能系统高速飞轮、污水处理高速鼓风机和氢燃料电池高速压缩机等[1]。高速电机主要有异步电机、永磁同步电机和开关磁阻电机三种结构,其中永磁同步电机具有效率高、功率密度高、调速性能好等优点,最适合用于高速电机。

高速永磁电机设计相比于常规电机面临更多问题:高频电流和磁场变化带来的损耗增加,在高速永磁电机体积相对较小的情况下散热更加困难[2];高速永磁电机的结构强度和机械临界转速需要重点考虑,特别是永磁体保护套设计;高速永磁电机的轴承设计。目前,高速永磁电机使用较多的是磁悬浮轴承、角接触陶瓷轴承和空气悬浮轴承,但轴承的控制技术和制造工艺技术都要求非常高。

高速永磁电机控制相比于低速永磁电机难度更大。首先,高速永磁电机安装位置传感器成本高、可靠性差,可能因为高速永磁电机发热而损坏,因此高速电机通常采用无位置传感器控制方法。但高速永磁电机的反电动势系数小、电阻与电感小,增加了无位置传感器控制永磁电机从零速起动到低速运行的困难[3]。其次,高速永磁电机的电流换相频率高,通常要求功率元件的开关频率高,但会使功率元器件发热严重,导致控制器效率降低,若使用SiC或GaN功率器件,则成本大幅增加[4]。最后,高速永磁电机的电流换相频率高,控制器需要高速采集电压和电流信号进行坐标变换和速度闭环运算,要求控制芯片的主频高,以提高程序代码的运行效率。

本文针对一款电机电压为350 V,功率为7.5 kW,转速为60 000 r/min氢燃料电池空压机永磁同步电机设计控制器,首先介绍高速电机控制器方案的选型,然后对控制器的硬件和软件展开设计,最后进行样机实验验证。

1 高速永磁电机控制器方案选择

永磁电机可以采用方波控制和正弦波控制,分别称为永磁无刷直流电机和永磁同步电机。采用方波控制控制算法实现简单,但存在换相转矩脉动,导致噪声大;采用正弦波控制运行平稳,噪声低,但控制算法较复杂。

1.1 方波控制

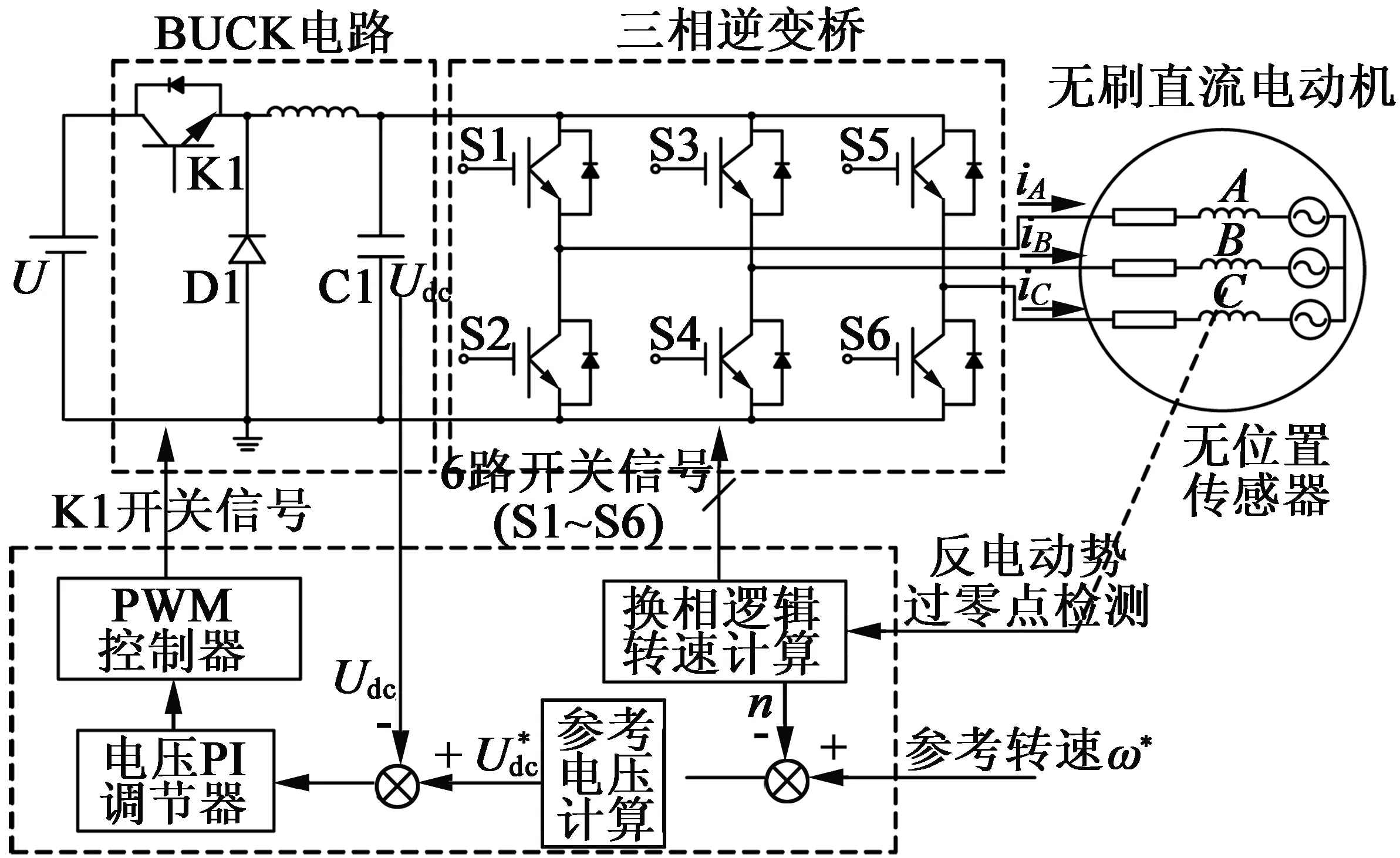

图1为高速永磁电机方波控制结构图。它主要由Buck变换电路、三相逆变电路、反电动势过零点检测电路、单片机电路以及电压/电流检测电路模块组成,通过检测反电动势过零点再延迟30°电角度进行换相。常规方波控制永磁电机采用PWM调速,通过改变三相逆变电路功率管的占空比来改变定子绕组上的平均电压,从而实现永磁电机的调压调速[5]。但高速永磁电机的调速范围广,而高速永磁电机的电感和电阻值很小,在低速(低占空比)时会出现电流断续,导致较大的转矩脉动。为了降低PWM 调制引起的电流脉动和由此产生的电机损耗,高速永磁电机采用前级Buck变换器进行调压调速、后级三相逆变电路只进行电流换相的结构[6]。该方案可以降低三相逆变电路的开关频率,降低损耗,同时消除 PWM 控制带来的高频谐波,抑制转矩脉动,但是需要增加前级Buck 变换器,控制器体积增大,成本上升。

图1 方波控制结构图

1.2 正弦波控制

由上面分析可知,高速永磁电机采用正弦波控制相比方波控制,电路结构更简单。同时正弦波控制电机运行更平稳,可以减少转矩波动对高速轴承的影响,提高整机系统的使用寿命。因此,氢燃料电池空压机电机采用正弦波控制方式。

图2 正弦波控制原理图

2 高速永磁电机控制器设计

2.1 功率器件及控制芯片选择

根据高速电机电压350 V,功率7.5 kW,转速60 000 r/min,可以计算出电机绕组额定电流在30 A以内,因此功率器件的选择规格:耐电压600 V、电流50 A,留有一定裕量。高速电机转子通常采用一对极结构,根据式(1)算出电流频率为1 kHz。

f=ωp/60

(1)

式中:ω为电机转速;p为转子极对数,p=1。

逆变器通过SVPWM模块驱动6个功率器件产生三相正弦波电压,为了提高输出电压波形的正弦度、减少谐波分量,应该尽量提高功率开关器件的开关频率。常规MOSFET功率器件长时间稳定运行的开关频率可以达到100 kHz,但功率容量较小,耐电压600 V时,电流最大30 A,驱动高速电机存在风险。因此,该高速电机控制器选择Infineon公司IGBT功率模块DF80R07W1H5FP,最高开关频率为30 kHz,应用在此电机控制器时最高开关频率设定为25 kHz。

通常情况下,电流采样频率与功率器件的开关频率相同,此时要求控制器每 40 μs采样一轮电流值,在40 μs内控制芯片要完成三次坐标变换、电流PI调节、SVPWM扇区计算等工作,对控制芯片的主频率要求较高。永磁同步电机控制器采用主频率超过100 MHz的DSP处理器,如TMSF283系列、STM332F4系列、psPIC33F系列等。这些芯片在永磁同步电机控制方面技术成熟,但价格较高、并且芯片的很多功能都未使用。因此,该高速电机控制器采用峰岹科技公司的专用电机控制芯片FU6861。

FU6861是一款集成高速8051内核和电机控制处理器的(双核)专用芯片,主频率24 MHz,该芯片在内部集成功率器件驱动器predriver、电源变换器LDO、内置电压参考VREF和4路模拟比较器、8通道12 bit高速模数转换器ADC,单周期16*16位乘法器、32/32位除法器(16个时钟周期),及永磁同步电机磁场定向控制器FOC硬件运算器,同时内置SPI、I2C、UART等多种通信功能,适用于永磁电机的方波或正弦波驱动控制。该高速电机控制器利用FU6861的8051内核,完成滑模观测器计算和速度PI调节器计算、电机控制内核完成坐标变换和SVPWM信号计算。

2.2 滑模观测

高速永磁同步电机一般不安装转子位置传感器,电机的位置和转速可根据测量电机的电流和电压估算出来,滑模观测器(SMO)是一种简单且性能较好的算法。在不影响电机控制性能的前提下简化永磁同步电机的数学模型,可用相绕组的电阻、电流、电感和反电动势来表示永磁同步电机的电压平衡方程[8],如下:

(2)

式中:Ix为绕组相电流矢量;ex为反电动势矢量;Vx为输入电压矢量;L为绕组电感;R为绕组电阻。

在数字域中,式(2)可表示:

(3)

图3 电流观测器框图

θ*=arctan(eα,eβ)

(4)

上述计算位置角度θ*时使用了滤波函数,因此在使用θ*进行坐标变换前需对相位进行补偿,补偿大小取决于位置角度θ*的变化率(即电机速度ω)。θ*补偿分两步完成,如图4所示。

图4 速度计算框图

1) 通过未补偿的θ*来计算电机的速度ω;

2) 对计算得到的速度进行滤波处理,得到ω*,再计算出θ*的补偿量[10]。

2.3 单电流传感器采样

电流采样通常有两种方法:一种是检测精密电阻上的电压,再根据欧姆定理计算出电流。这种方法成本低,但电流流过精密电阻会产生一定损耗,温度较高时存在温飘,适合电流较小的应用场合;另一种是直接通过霍尔电流传感器获得一个电压信号。它能测量大电流且功耗小,电流传感器与绕组之间相互隔离,但成本高、体积大。高速电机控制功率较大,选择电流传感器检测电流。

永磁同步电机控制器在进行坐标变换时需要检测三相绕组电流,通常采集两相电流再计算出另一相电流,所以控制器至少需要安装两个电流传感器。但采用两个或多个电流传感器,要求使用控制芯片的多路A/D转换,这会占用较多硬件接口资源并增加A/D转换时间。该高速电机控制器通过单电流传感器采样母线电流,通过电流重建策略推导出电机的各相绕组电流。如表1所示,逆变器下桥臂三个功率器件S2、S4、S6,在不同的开关组合状态下(0代表关断、1代表开通),母线电流传感器实际测得相电流如表1所示[11]。

表1 母线电流传感器实测相电流表

2.4 三段式起动

常用的起动方法有三段式、预定位法、升压升频法。针对空压机负载特性,转矩与转速平方成正比、起动阶段负载转矩低,该高速电机控制器采用三段式起动方法,包括预定位、加速、切换三个阶段[10]。具体实施如下:

预定位:将d轴电流给定为0,设置一定的q轴电流,使电机铁心处产生磁通量,将转子的位置固定在初始角度位置。

无位置传感器永磁电机起动的加速阶段有三种模式:爬坡起动、采用位置估算算法的Omega起动、先开环起动后再用Omega起动。爬坡起动的原理是首先给定起动电流Iq和强制角度以配合坐标变换进行SVPWM运算,拖动电机开环运行,当电机转速增加到预定转速时,参考电流Iq和角度信号切换到无位置传感器闭环控制算法。Omega起动的原理是,给定起动电流Iq,位置估算算法估算当前速度,当速度低于起动限制转速时,估算器输出强制角度,将电机拖动。当电机速度大于起动的最小切换转速,起动结束,角度信息由估算算法计算得出。第三种方法先爬坡起动后用Omega起动的方式是结合前两种方法的优点,先将电机拖动,电机有了一定转速后,再用Omega起动,可靠性大幅提高。该高速电机控制器采用先爬坡起动后用Omega起动的方式。

3 样机实验

3.1 实验平台

高速永磁电机样机的热损耗和控制器的损耗比较大,额定负载时热损耗都在200 W以上,需要外部强制冷却,同时高速轴承需要油润滑和散热,因此高速电机和控制器采用同一套油冷系统。负载台给高速永磁电机施加力矩负载,示波器测量控制器输出的三相电流和电压[12]。

图5 测试平台

3.2 高速永磁电机的起动和调速

由于氢燃料电池空压机属于风机类负载,起动阶段转速很小,负载几乎为零,随着转速增加,负载功率快速上升。因此,在测试高速永磁电机样机起动性能时,负载台不给电机加载,高速永磁电机样机空载起动。图6(a)显示了无位置传感器高速电机起动时的电流波形,从图6(a)中可以看出,起动过程分为三个阶段:预定位、加速起动(包括爬坡起动和Omega起动)、切换。控制器采用速度闭环控制,电流由于电机惯性出现超调,逐渐趋向稳定,空载时,电流3.2 A。待电机运行稳定后,负载台给电机施加负载扭矩1.2 N·m。图6(b)显示了高速电机在额定负载时的电流波形,电流有效值为23 A,频率994 Hz,转速59 640 r/min,速度波动在0.5%以内。

(a) 空载起动过程电流波形

3.3 高速电机控制器的效率特性

图7 控制器效率分布图

4 结 语

高速化是永磁同步电机的一个发展方向,但高速永磁电机本体及控制器在设计时遇到一些新问题:高速电机不适合安装转子位置传感器,高频电流和磁场变化带来的损耗,同时对处理器和轴承提出更高要求。本文针对氢燃料电池高速空压机永磁电机,设计无位置传感器控制器,通过检测母线电流重构三相绕组电流,利用滑模观测器估算转子位置和速度,采用三段式起动方法。实验结果显示,该控制器起动过程稳定,在整个调速范围效率较高,且结构简单,成本较低。