薄层液膜下CO2 腐蚀测试的实验装置开发

2021-02-27张玉瑜

李 强, 张玉瑜, 刘 刚, 唐 晓, 李 焰

(中国石油大学(华东)a.储运与建筑工程学院;b.山东省油气储运安全重点实验室;c.材料科学与工程学院,山东青岛266580)

0 引 言

管道是天然气输送的主要途径,而腐蚀问题始终困扰着天然气管道的安全运行,尤其是湿天然气管道[1-3]。液膜是湿天然气管道内液相分布的典型状态,并在持液率、气液流速和管道倾角等因素的影响下,以不同的形态和厚度分布在管道内壁的不同位置[4-5]。当与天然气并存的CO2等腐蚀性气体溶于水[6],会导致不同类型的腐蚀破坏[7]。液膜与金属壁面可形成气/液/固多相多界面结构[8],发生复杂的气体溶解、物质传质、化学反应和电化学反应等过程,这些过程同时进行、集中分布且又相互关联,液膜形态、厚度等因素的微小变化都可能显著影响这些过程,进而作用于管道的腐蚀行为和速率。液膜厚度较小,且不均一分布[9],对液膜表征及腐蚀测试都带来了很大的困难。许伟伟等[10]开发了一套模拟测试湿天然气输气管道内液膜的实验装置,并开展了管壁上液膜厚度、液膜分布的测量。Guan 等[11]通过计算流体动力学(CFD)模拟获得气液两相流动下管道内壁的液膜厚度分布,并选取其中典型厚度数值,借助阵列电极研究了液膜厚度对腐蚀电流分布的影响。Qian 等[12]采用传统三电极方法研究了X52 钢在含饱和CO2的模拟凝结液膜下的腐蚀行为以及液膜厚度、温度、HAc 浓度、甲醇浓度等因素的影响。对比分析可知,当前模拟管道环境内的实验研究多采用电导探针法[13]进行液膜厚度的快速测量,其中用于测量的螺旋测微器虽容易实现但测量精度较低,且容易引入人为误差,影响对液膜形态、厚度表征的精确度。其次,现有实验装置尚无法完成多种液膜形态下的腐蚀电化学机制及局部腐蚀行为的测试。

本文搭建了一套可开展薄层液膜下CO2腐蚀测试的实验装置,该装置可以满足气/液/固多相多界面体系下的腐蚀这一前沿科学问题[14]研究的需要,对不同形态的薄层液膜进行CO2腐蚀测试,明确腐蚀机制及行为规律,为湿天然气管道的腐蚀防护提供指导。此外,该装置还可开展本科教学实验,有助于加深学生对气液两相流、管道腐蚀与防护、腐蚀电化学等课程知识的理解。

1 实验装置设计开发

薄层液膜下CO2腐蚀测试的实验装置示意图如图1 所示,主要包括环境控制系统、液膜厚度测量系统和电化学测试系统三部分。

1.1 环境控制系统

图1 实验装置示意图

环境控制系统由环境腔、温湿度探头、电加热带、微型加湿器、循环供气管路等组成。环境腔整体呈圆柱状,如图2 所示,由透明有机玻璃制成,可提供密闭承压环境,且便于实验过程的观察。环境腔的底座上设有调平螺钉,用于装置水平度的调节。底座中心设有安装电解池及电极的基座。上顶盖与下顶盖通过螺纹紧固,在需要加装溶液或测量液膜厚度时,可方便地将上顶盖取下。下顶盖与环境腔中部筒体的法兰通过螺栓紧固,中间装有O型密封圈。电加热带包覆在环境腔中部筒体的外围,可根据实验需要对环境腔进行加热。温湿度探头固定在下顶盖上,可实时监测环境腔内的温湿度。环境腔内预装蒸馏水,并放入微型加湿器,当腔内湿度低于设定值时,加湿器将自动开启。另外,在环境腔中部筒体上设有进气口和出气口,分别用于与气瓶连接及气体排出。进气管出口浸入到预装蒸馏水中并对其鼓泡,可起到为环境腔内部加湿的效果。

采用万向水平泡和双轴超高精度数字水平仪(JingyanTLL-90S,精度0.001°,如图3 所示)协助开展水平度的调节与控制。

图2 环境腔实物图

图3 双轴超高精度数字水平仪

1.2 液膜厚度测量系统

液膜厚度的测量采用电导探针法(见图1),包含串联连接的探针、工作电极(WE)、导电实验溶液、电流表、电源和电阻等。当探针向下移动依次接触溶液表面和电极表面时,电流表读数均会发生突变,记录两次电流突变时探针向下移动的距离,计算其差值,即可得到液膜厚度。

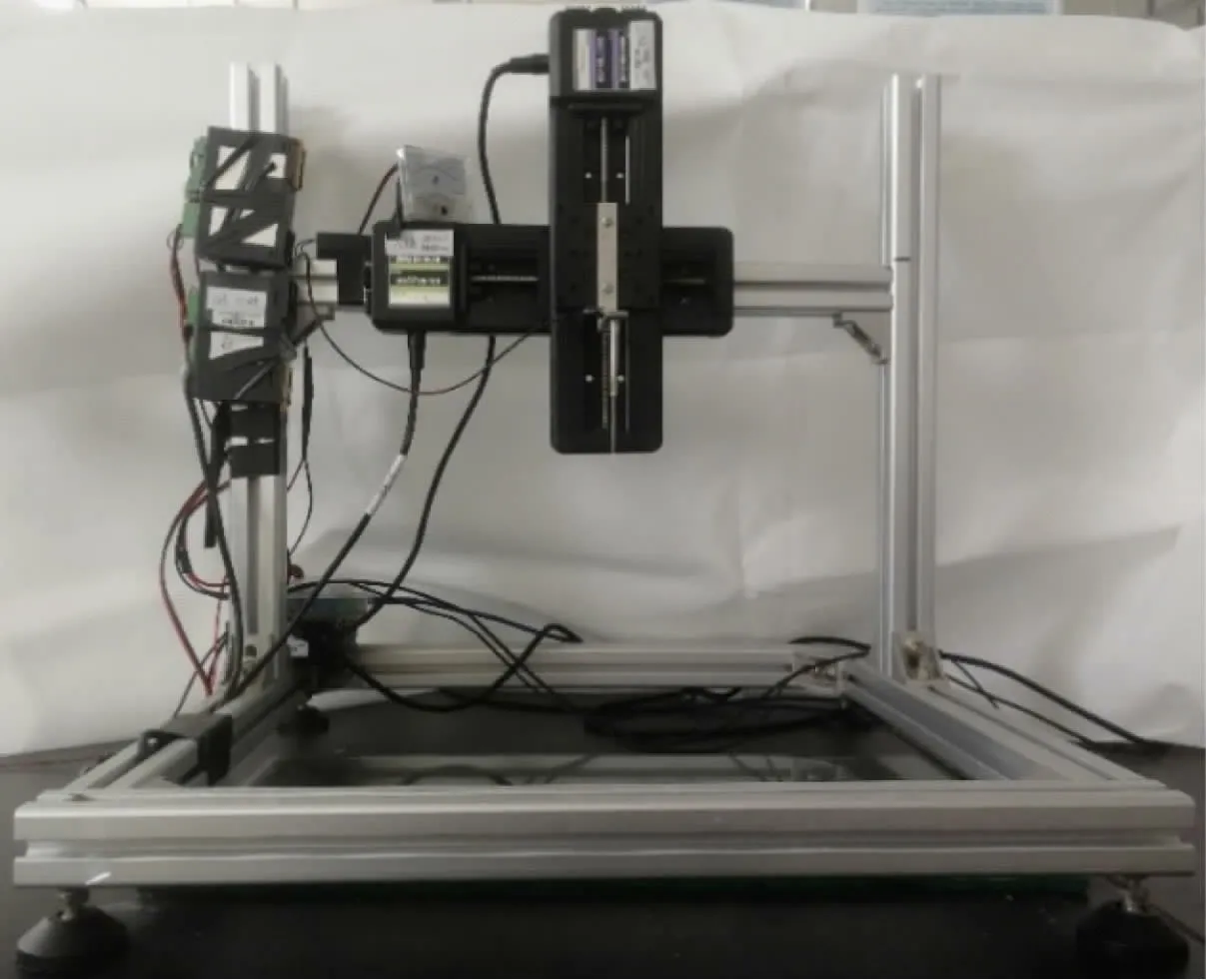

自行搭建了可同时实现X 轴和Y 轴移动的电动位移平台,实物图如图4 所示。该平台包括支架、2 个高精度电动位移台、2 个步进电机驱动器(用于驱动电动位移台内的步进电机)、CNC 控制板、24 V 电源等。液膜测厚探针固定在高精度电动位移台的线性运动部件上,并随其线性移动,最小移动步长为1 μm,进而实现1 μm的液膜厚度测量精度。

图4 自行搭建的两轴电动位移平台

1.3 电化学测试系统

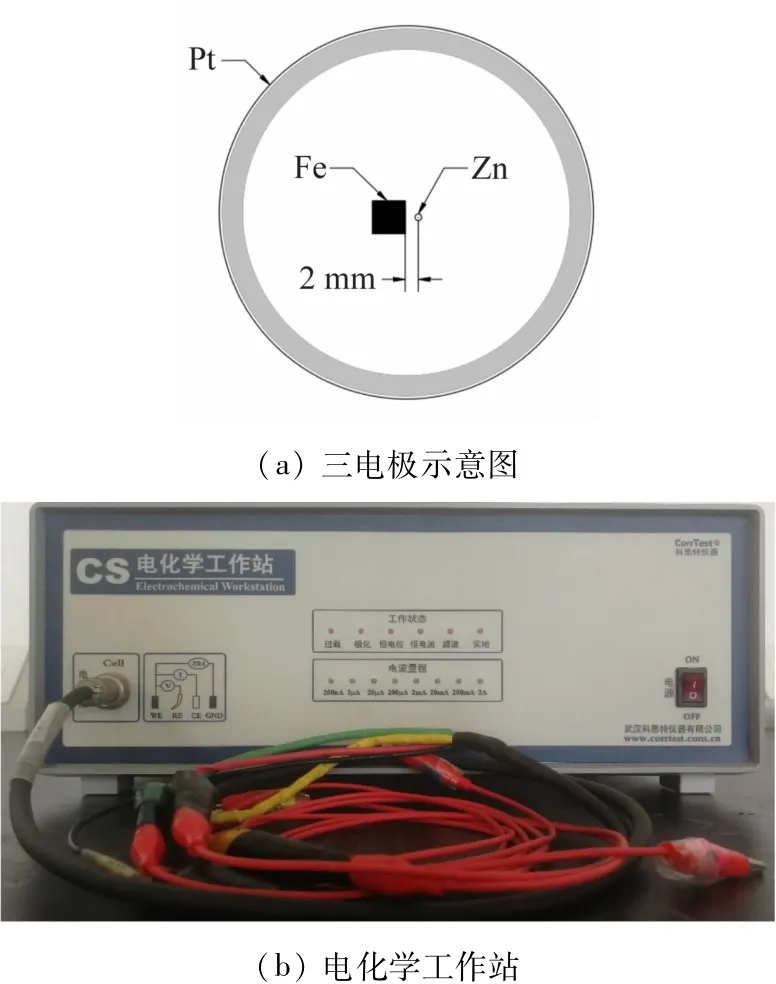

(1)传统三电极电化学测试。采用传统三电极电化学测试系统监测液膜下的均匀腐蚀情况,选用如图5(a)所示的三电极作为测试电极,采用科斯特仪器有限公司的CS310 电化学工作站(如图5(b))进行电化学测试。三电极中工作电极为纯铁块(Fe,99.99%),其尺寸为5 mm×5 mm×5 mm,封装后工作面积为25 mm2;参比电极(RE)为直径为1 mm 的高纯锌丝(Zn,99.998%),其与纯铁块的距离为2 mm;铂丝作为对电极(CE),在电极外围环绕一周设置。

图5 传统三电极电化学测试系统

(2)阵列电极测试系统。利用阵列电极测试系统测试非均一液膜下的局部CO2腐蚀情况。所采用的阵列电极如图6 所示,包括55 根X70 钢电极丝和11根高纯锌丝。X70 钢电极丝直径为1 mm,排列成5 ×11 的矩阵,作为工作电极。高纯锌丝直径为1 mm,与X70 钢电极丝并列排成1 排,作为参比电极。同样将铂丝作为对电极,在电极外围环绕1 周设置。所有电极丝相互绝缘,通过环氧树脂固化封装,电极丝中心之间的间距为2.5 mm。

图6 阵列电极

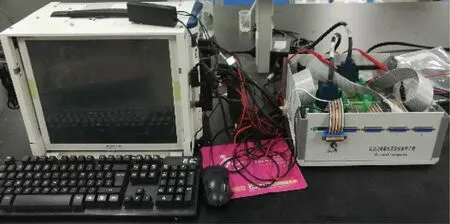

采用图7 所示微电极阵列电偶腐蚀测试系统对阵列电极开展腐蚀电位和耦合电流测试。该系统分为硬件和软件两部分:硬件包括NI 公司的PXI-2535、PXI-1033、PXI-4022 和PXI-4071 4 个模块化仪器,测控软件则由LabVIEW软件(LabVIEW8.5)编写。该系统的具体工作原理可参考文献[15]。

图7 微电极阵列电偶腐蚀测试系统

2 试验测试

实验溶液为1%(质量分数)NaCl溶液,由去离子水(电阻率:0.78 MΩ·cm)及分析级NaCl 试剂配置而成。采用100% CO2气体对溶液除氧,并使其在溶液中饱和,除氧时间不低于4 h。实验温度为25 ℃。

2.1 不同液膜厚度下腐蚀行为试验

(1)实验步骤。

①准备工作:制备如图5(a)所示的三电极,将其工作面用水磨砂纸由200 号逐级打磨到1200 号,分别用蒸馏水、丙酮清洗,然后用冷风吹干。通过硅橡胶将电极与电解池固定后放入干燥皿中备用。配制经100% CO2气体除氧并达到饱和的1% NaCl 溶液,预制由100 N2或100% CO2气体充分除氧的蒸馏水。

②电极安装:将装有实验气体的气瓶与环境腔进气口相连接,打开阀门,向环境腔内通入实验用100%CO2气体,将一定量预先除氧的蒸馏水加入到环境腔内,同时将电极及电解池固定在环境腔内基座上,再用螺栓将下顶盖与环境腔中部筒体的法兰紧固。

③电极调节:开展均一液膜下的实验测试时,将洁净的万向水平泡放置于电极表面,利用环境腔底座的调平螺栓进行调节,直到电极表面水平。

④液膜铺设及厚度测量:将上顶盖取下,迅速向电解池内加入预先配制好的实验溶液,同时利用液膜测厚系统测量液膜厚度。液膜铺设过程中尽可能减小上顶盖处的开口大小,并保持实验用气体高速通入,以防空气进入。待液膜铺设完毕,迅速拧紧上顶盖。调节进气口阀门开度,达到适宜的通气速率。

⑤湿度控制:设定温湿度传感器的数值,实时监测湿度变化,湿度低于设定值加湿器自动开启。25 ℃条件下一般将相对湿度控制在85%左右。

⑥ 电化学测试:利用图5(b)所示电化学工作站分别开展开路电位和电化学阻抗谱(EIS)测试,其中EIS 测试的激励信号幅值(相对于开路电位)为10 mV,测试频率范围为10-2~105Hz。采用ZSimpWin软件对EIS测试结果进行拟合分析。

(2)测试结果。图8 为纯铁电极在100% CO2环境、不同厚度均一液膜下的EIS 图。在所测试的3 个液膜厚度下,EIS 均由一个高频区容抗弧和一个低频区感抗弧组成。当液膜厚度由0.2 mm 增加到1 mm时,容抗弧半径显著减小;而当液膜厚度由1 mm增大到2 mm时,容抗弧半径则基本不变。对图8 采用R(QR(LR))型等效电路[12]进行拟合,拟合结果如表1所示。表中:Rs为溶液电阻;Q为常相位角元件(其阻抗值计算式ZQ=Y0-1(jω)-1);Rct为电荷转移电阻;L为电感;RL为感应电阻。可见,液膜厚度为1 和2 mm时,其电荷转移电阻基本一致,均远小于液膜厚度为0.2 mm时的电荷转移电阻。由于电荷转移电阻大小与腐蚀速率成反比,可知当液膜厚度小于1 mm时,腐蚀速率随液膜厚度增大而增大,液膜厚度大于1 mm时则基本保持一致。

图8 纯铁在不同厚度均一液膜下的EIS

表1 不同厚度均一液膜下的EIS拟合结果

2.2 非均一液膜下的腐蚀试验

(1)实验步骤。与2.1 节中(1)的实验步骤及编号基本类似,此处仅介绍存在差异的步骤,分别为:

① 准备工作:制备如图6(b)所示的6 ×11 阵列电极,然后打磨、清洗并吹干备用。通过硅橡胶将阵列电极与电解池固定后放入干燥皿中备用。实验溶液与蒸馏水处理过程同上。

③电极调节:将清洁的水平仪放置于电极表面,利用装置底座的调平螺栓对电极表面调平,然后借助双轴超高精度数字水平仪,沿电极序号1 ~11 方向将电极调整出一定的倾斜角度,如0.500 0°。

④液膜铺设及厚度测量:将上顶盖取下,迅速向电解池内加入预先配制好的实验溶液,同时利用液膜测厚系统测量液膜厚度。控制第10 根电极丝所在横排的中心处液膜厚度为一定数值,如200 μm,则倾角为0.500 0°时第11 排至第1 排的电极丝中心处液膜厚度分别为0、200、418、636、854、1 073、1 291、1 509、1 727、1 945 和2 163 μm。液膜铺设完成后迅速拧紧上顶盖。

⑥电化学测试:首先采用图7 所示微电极阵列电偶腐蚀测试系统对1 ~55 根电极丝分别开展电位和耦合电流测试,然后再利用电化学工作站对特定电极丝开展开路电位及EIS 测试,其中EIS 的测试设定与分析步骤同上。

注:实验过程中,除腐蚀测试步骤以外,应全程确保55 根X70 钢电极丝相互电耦接;11 根高纯锌丝也相互电耦接,但注意与X70 钢电极丝保持绝缘。

(2)测试结果。图9 为阵列电极表面的电位与耦合电流分布,其中电位的单位为V vs.SHE(标准氢电极),电流单位为A。可见,电极表面的电位和耦合电流都呈现不均匀分布,表明发生了不均匀腐蚀。电位较正的区域对应的耦合电流为负值,作为阴极区;而电位较负的区域对应的耦合电流为正值,作为阳极区。对照阵列电极测试结果和液膜厚度分布可发现,液膜较厚的地方整体电位偏低,耦合电流为负值,表现为阳极区,液膜较薄的区域则整体表现为阴极区。

选取两典型位置处的电极丝,即第10 排(液膜厚度为200 μm)和第1 排(液膜厚度为2 163 μm),测量电极丝的EIS,结果如图10 所示。同样,采用R(QR(LR))型等效电路进行拟合,拟合结果见表2。显然,非均一液膜下,200 μm 液膜厚度下的容抗弧半径大于液膜厚度为2 163 μm时的情况,相应的电荷转移电阻也是前者大于后者,因而后者的腐蚀速率大于前者。

图9 非均一液膜下阵列电极表面的电位、耦合电流分布

图10 非均一液膜下的EIS

表2 非均一液膜下的EIS拟合结果

对比均一液膜和非均一液膜两种情况下的电荷转移电阻可知,液膜厚度同为200 μm 时,非均一液膜下的电荷转移电阻更大,对应腐蚀速率更小;液膜厚度为2 mm左右时,非均一液膜液膜下的电荷转移电阻更小,腐蚀速率则更大。

综上可知,液膜厚度和液膜厚度的均一性都可以影响液膜下的金属CO2腐蚀行为。

3 结 语

本文开发了一套可开展不同形态的薄层液膜下CO2腐蚀测试的实验装置,该装置主要由环境控制系统、液膜厚度测量系统和腐蚀电化学测试系统等组成。该装置为气/液/固多相多界面体系下的腐蚀前沿研究提供了条件,亦可用于本科教学实验,具有很好的操作性、研究性和启发性。

环境控制系统可提供控温、控湿、承压以及可视的实验测试环境。液膜厚度测量系统与水平仪配合,可实现对不同厚度的均一液膜和存在厚度梯度的非均一液膜的形态控制与表征。腐蚀电化学测试系统支持常规三电极和阵列电极测试,可获得不同液膜形态下的CO2均匀腐蚀/局部腐蚀行为规律。结果表明:液膜厚度对CO2腐蚀行为有显著影响,液膜厚度相同但均一性不同时,CO2腐蚀行为也有不同。