驱动轴三阶激励下的某纯电动车低频抖动研究

2021-02-27谭雨点丁润江林新峰

谭雨点,丁润江,林新峰

(241000 安徽省 芜湖市 奇瑞新能源汽车股份有限公司)

0 引言

随着新能源汽车行业的快速崛起,纯电动车以节能环保为主要特点也备受关注。纯电动汽车在提升动力性、经济性等性能的同时,也需要努力改善整车NVH 性能。相对传统车而言,纯电动汽车由于用电机代替了发动机,提升整车舒适性,但也使得发动机的“遮蔽效应”消失,使得原来可以接受的低频抖动特别明显,甚至在某些工况下使人无法接受。整车低频抖动不仅容易引起驾驶员的不舒适感,而且会造成零部件振动过大,寿命降低,因此整车低频抖动问题的研究与优化有较大的实际意义。

前置前驱纯电动车驱动轴通过万向节将动力传递到驱动轮,且在全油门加速工况时,车身被传动轴激励,如果万向节选择及布置角度不合适,极易导致地板低频抖动。根据ISO 2631,车身低频抖动常见频率范围为8~30 Hz。抖动峰值频率在8~30 Hz 时乘客对这种传动轴激励的低频振动将异常敏感。Manchi[1]介绍了变速箱输出轴连接传动轴输出的激励与发动机刚体模态耦合时出现明显抖动,通过更换润滑脂解决该问题;罗轶超[2]通过分析低频抖动由于万向节附加弯矩导致,通过理论分析和实车调教提出有效优化措施解决低频抖动问题。Yuanfeng X[3]根据ODS 和模态分析,确定低频抖动是由于产生的附加弯矩与后桥刚体模态耦合导致。目前的研究主要都是针对传统汽油车低频抖动问题,而纯电动汽车低频抖动的研究目前还没有。本文针对某自主品牌纯电动汽车急加速过程产生的低频抖动问题,通过主观评价及NVH 测试方法分析抖动阶次特征,然后通过传递路径分析方法和动力总成模态分析,揭示急加速低频抖动产生机理,确定由万向节产生的附加弯矩产生的激励与动力总成固有频率共振产生低频抖动的激励源。通过对附加弯矩理论分析,提出优化措施并进行试验验证。

1 整车急加速低频抖动诊断

1.1 问题描述

某自主品牌纯电动汽车,在样车试制阶段,主观评价在整车WOT(全油门加速)工况下车速在40~50 km/h 时地板出现异常抖动,主观评价后工程师认为无法接受,必须采取有效措施减小或消除该抖动,提高整车NVH 性能水平。

1.2 道路测试

为了查找问题原因,对该问题样车进行客观测试,在驾驶员地板布置PCB 三轴向振动加速度传感器,运用LMS 公司Test.Lab 测试软件,采用Signature Testing-Advanced 对整车进行振动测试,采样频率带宽为3 200 Hz,频率分辨率为1 Hz,在试验要求的平坦道路上进行全油门急加速工况路试试验。由地板瀑布图(图1)可知,地板出现明显0.33 阶次振动,且当电机转速在3 000~4 200 r/min 时振动较明显,对应振动频率为16.5~23.1 Hz,与主观评价抖动车速一致。

图1 地板Y 向振动瀑布图Fig.1 Y-direction vibration waterfall of floor

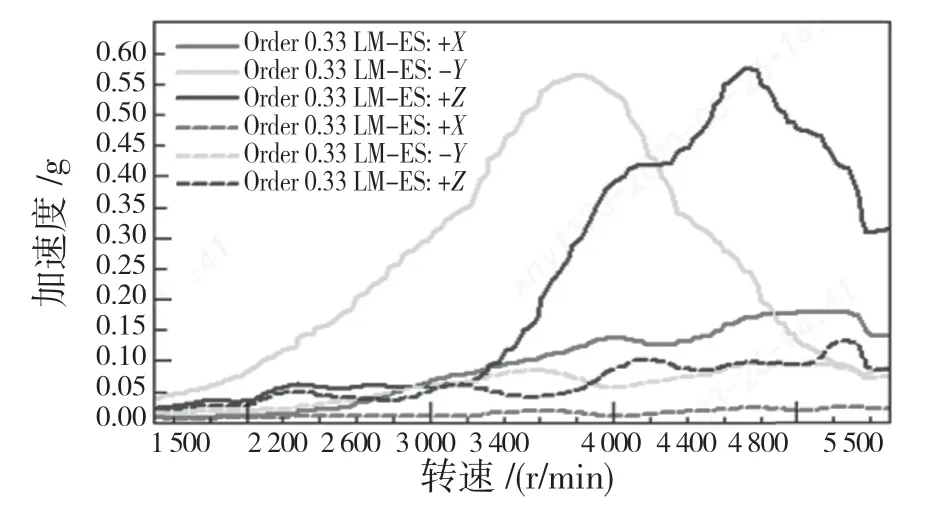

由图2 可知,0.33 阶次Y 向振动加速度为引起整车低频抖动主要原因,故对该0.33 阶振动激励源进行排查,降低或消除整车急加速低频抖动。

图2 地板0.33 阶振动加速度阶次切片图Fig.2 Slice chart of 0.33 order vibration acceleration of floor

2 低频抖动原因分析

2.1 低频抖动传递路径分析

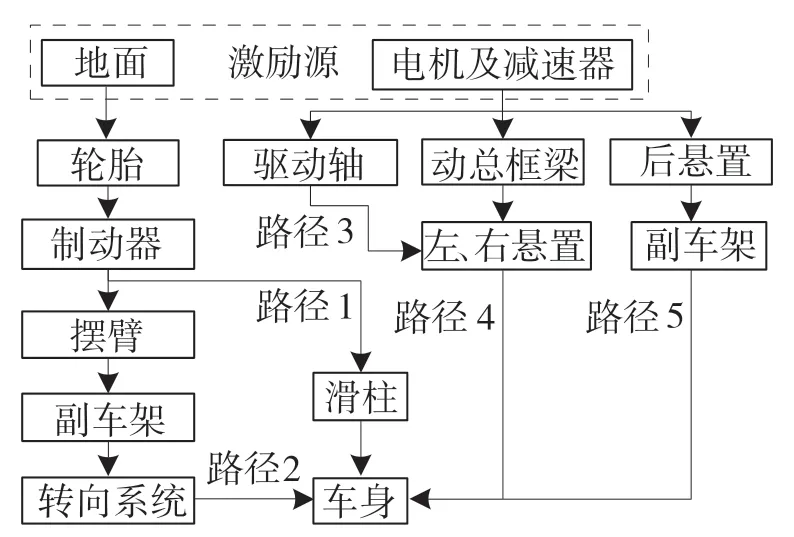

为了排查低频抖动激励源,对整车振动传递路径进行分析。目前整车振动问题主要采用“源-路径-响应”的分析模型,得到如图3 所示振动传递路径。由于匀速与缓加速无低频抖动现象,故排除地面激励,主要排查路径3、路径4、路径5 的传递过程,关注动力总成输出驱动轴3 阶激励。可以推测出是传动轴附加弯矩激励,主要原因可能悬置系统参数匹配出现问题,传递过程衰减效果不足而引起地板振动,或者激励源经传动轴产生附加弯矩过大,产生异常振动传至车身。

图3 振动传递路径Fig.3 Vibration transmission path

测试动力总成及左、右、后悬置系统主动端(ES)加速度、被动端(BS)加速度,电机转速在1 500~5 500 r/min,对比整车悬置系统主动端与被动端传动轴三阶振动加速度,整车悬置系统主动端、被动端振动情况如图4 所示。由图4 可知,整车悬置系统主动端振动加速度在电机转速3 000~4 200 r/min 有明显振动峰值,对应传动轴三阶激励振动频率为16.5~23.1 Hz,而悬置被动端振动加速度有明显衰减,所以激励传递到车身原因与悬置系统衰减不足无关。因此,可知引起振动的原因为传动轴三阶激励引发车身低频抖动。

图4 悬置总成主动、被动振动加速度Fig.4 Active and passive vibration acceleration of suspension assembly

2.2 驱动轴三阶激励原因分析

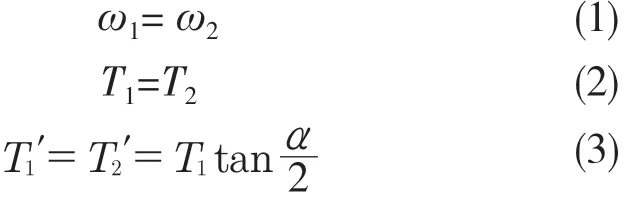

通过传递路径及路试试验分析,得出0.33阶激励源是驱动轴的三阶激励的结论,经排查由驱动轴内的三轴销万向节旋转产生,因此对三轴销万向节内部产生附加弯矩进行分析。一般等速万向节扭矩传递过程产生如图5 所示。

图5 万向节结构简图Fig.5 Structure diagram of universal joint

根据等速万向节传递特性[4]:

式中:ω1——输入转速;ω2——输出转速;T1——输入扭矩;T2——输出扭矩;T1',T2'——附加弯矩;α——传动轴之间的摆角。

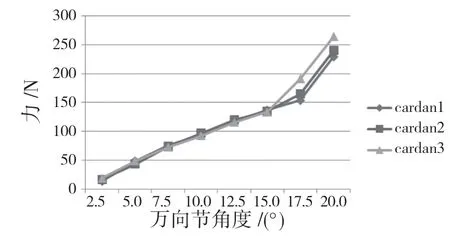

三轴销万向节作为等速万向节符合上述特征,且三轴销万向节附加弯矩的产生机理与电机输出扭矩峰值及万向节角度相关,因此可知驱动轴3 阶激励源是由万向节附加弯矩过大产生。并且,由上试验得出该驱动轴的3 阶激励主要贡献为Y 向振动,根据万向节角度与轴销轴向力直接相关理论分析[5],因此通过台架试验对传动轴角度与轴向力关系进行试验,结果如图6 所示。轴向派生力随着节角增大而增大,且15°后轴向力产生突变,因此可知地板Y 向振动由于附加弯矩增大导致万向节轴向力过大引起。

图6 万向节角度与轴向派生力关系Fig.6 Relationship between universal joint angle and axial force

2.3 动力总成及传动系统固有特性分析

该动力总成由三项异步感应电机、减速器和差速器组成,其中差速器和减速器集成在一起,动力总成与悬置原件构成动力总成悬置系统,其固有频率通常在50 Hz 以下,相比动力总成自身模态差异较大,因此,分析动力总成悬置模态将动力总成简化为六自由度刚体模型,将悬置系统简化为3 向正交弹簧模型。根据振动理论建立动力总成悬置系统的振动微分方程为

式中:[M]——质量矩阵;[C]——阻尼矩阵;[K]——刚度矩阵;{Q(t)}——广义坐标向量;{F(t)}——广义力向量。

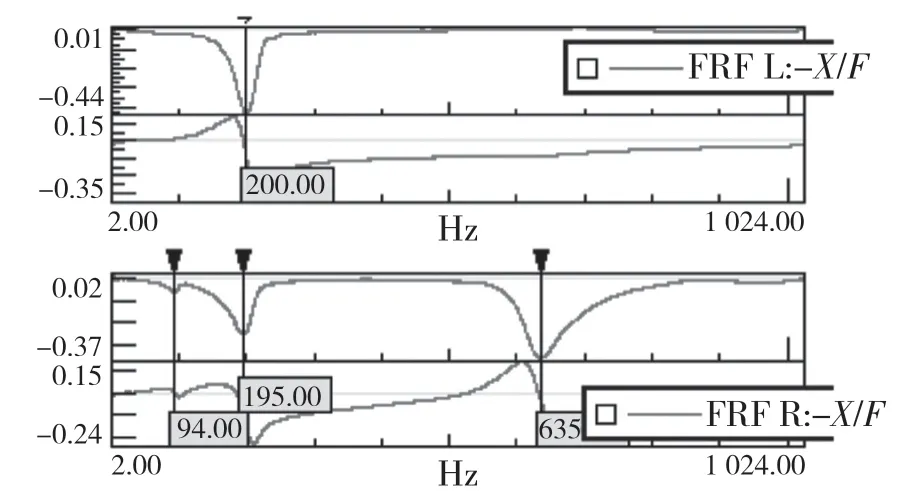

在实车整车约束状态下,通过试验模态分析方法测试动力传动系统模态阵型。图7 所示是传动轴的模态试验结果。

图7 驱动轴模态Fig.7 Drive shaft mode

频率响应函数在2~1 024 Hz 频率范围内,左侧传动轴在200 Hz 出现峰值,右侧传动轴(加动力吸振器)分别在94,195,635 Hz 出现峰值。动力总成刚体模态及阵型如表1 所示。

表1 动力总成刚体模态Tab.1 Rigid body mode of power assembly

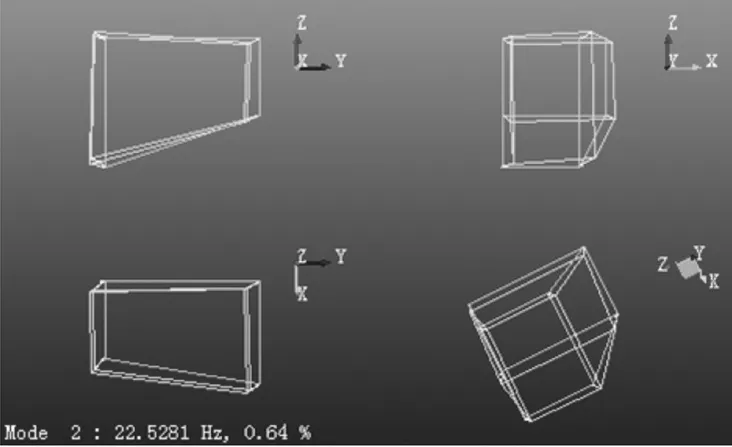

在急加速产生抖动的过程中,驱动轴转速范围是990~1 386 r/min,附加弯曲波动频率为16.5~23.1 Hz,又因为主要是Y 向振动,与动力总成2阶模态阵型耦合。2阶模态阵型如图8所示。

图8 动力总成2 阶模态阵型Fig.8 Second-order mode array of power assembly

综上可知,整车低频抖动原因为附加弯矩过大导致Y 向轴向力激励频率与动力总成刚体2 阶模态耦合,导致万向节角增大,轴向力增大,引起车身地板抖动。

3 整车低频抖动优化措施验证

由前文分析可知,驱动轴三阶激励频率是通过三轴销万向节附加弯矩过大产生,因此要降低或消除低频抖动,需采用万向节传动角度及电机输出扭矩等优化措施,并通过采取合理的措施进行整车试验验证。

3.1 抑制低频抖动优化措施

理论分析可知,应降低附加弯矩产生的激励或降低万向节传动角度及电机的输出扭矩峰值,由于电机的输出扭矩峰值直接影响整车动力性,不能进行改变,而减小传动轴角度需要调整动力总成或悬架高度,但动力总成连接在框梁及车身上高度无法进行调整,因此仅能调整悬架高度。

3.2 优化措施实车验证

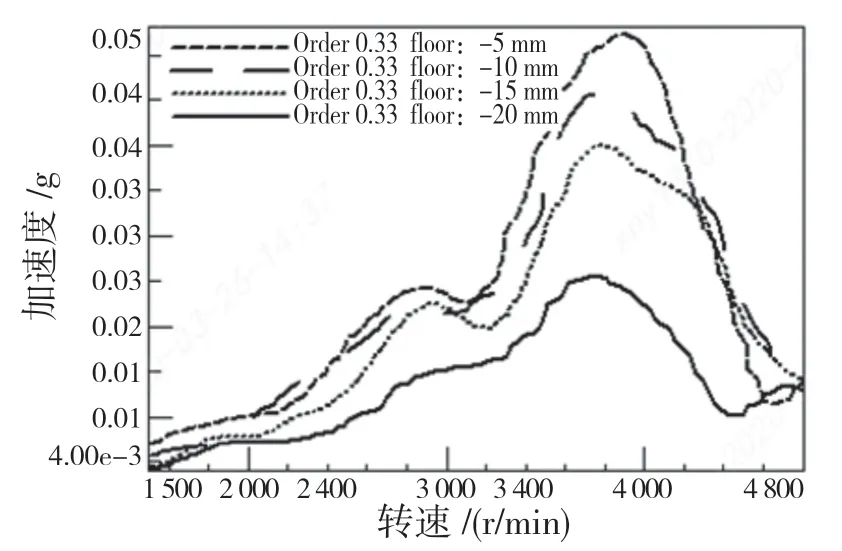

根据上述分析,万向节初始角越小,附加弯矩也越小,但要优化整车NVH 性能且不影响整车通过性及其它性能,根据分析,悬架高度极限仅能降20 mm,因此分别根据下降不同悬架高度进行装车试验验证,并进行主观评价及客观测试,测试结果如图9 所示。评价结果如表2 所示。图10 为悬架高度下调20 mm 后的0.33 阶Y 向振动瀑布图。

图9 0.33 阶地板阶次振动加速度Fig.9 0.33-order vibration acceleration of floor

表2 悬架高度调整方案Tab.2 Suspension height adjustment scheme

图10 地板Y 向振动瀑布图Fig.10 Y-direction vibration waterfall of floor

可以看出,相对初始状态出现明显下降。随着悬架高度减小,地板0.33 阶次振动加速度由初始0.065 g 降为0.025 g,振动量下降160%,主观评价急加速过程中地板无明显抖动,舒适性良好。

4 结论

针对某纯电动汽车开发过程中出现的加速度地板低频抖动问题,本文首先进行主观评价与客观测试,发现地板低频抖动问题,然后对低频抖动传递路径进行排查,结合模态试验及理论分析,得出地板抖动是三轴销万向节附加弯矩产生的激励频率与动力总成Y 向平动模态共振引起。通过减小万向节初始角度解决该车身低频抖动,极大地提高了乘坐舒适性,研究结果可以对新能源车型开发过程中产生低频抖动问题提供重要参考价值。