PTC 电阻式车用油位传感器控制系统研究

2021-02-27王煜华申立中王鹏

王煜华,申立中,王鹏

(650500 云南省 昆明市 昆明理工大学 云南省内燃机重点实验室)

0 引言

近年来,随着汽车工业的进步,人们对汽车性能的要求也越来越高,油位传感器的功能也更加完善。为了提高汽车的可靠性,油位传感器起着很大的作用,能够检测汽车机油油量及其最低油量,以保证发动机在良好的工作环境下运行,避免发动机在润滑不足的情况下工作,而损坏发动机内部机械零件。精密的油位传感器能够有效提高汽车正常行驶的安全,所以选择一个好的油位传感器是不可忽略的一部分。目前油位传感器可分为接触和非接触两种形式,其中接触式主要有厚膜电阻式和绕线电阻式等,其制造简单、价格便宜、应用广泛是其优点。油位传感器主流设计:非接触式有霍尔式、超声波式、电容式等,其电特性不易受油品腐蚀影响,稳定性好,但是价格太过昂贵不具普及性[1-2]。国外早在20 世纪30 年代就开始研发电阻式传感器。由于电阻式油位传感器结构简单、测量精确、灵敏度高、动态性好、成本较低,则在汽车发动机中得到了广泛的应用[3]。本文在对电阻式油位传感器的研究中,提出了一种PTC 探针式油位传感器。它能够根据待测液体的变化来进行测量,且能够自我检测错误。此传感器采用PID 控制策略,实时监控油位的变化并及时对测量结果进行修正。

1 PTC 电阻式传感器的工作原理及模型

1.1 主要结构

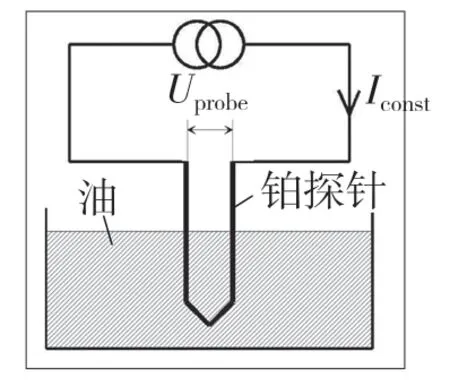

PTC 电阻式传感器的主要结构与原理如图1所示。其主要工作原理就是根据施加在探头上的恒定电流下PTC 铂探头在规定时间段内的电阻变化来评估油底壳中的润滑油液位。测量的物理值是探针上的电压,从探针上抽出的热量取决于油探针接触区域的大小,探头周围的油越多,排出的热量就越多,因此它的温度、电阻、电压的增加就越小。

图1 PTC 电阻式传感器主要结构Fig.1 Main structure of PTC resistance sensor

1.2 工作原理及电阻数学模型

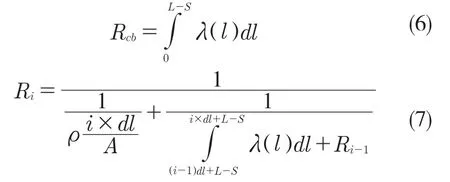

打开点火钥匙后,电子模块根据施加在探针上的恒定电流下PTC 铂探针在规定的时间间隔内电阻的变化来评估油底壳中的润滑油油位。探针的两端压差是在一个很小的时间间隔内分别测得开始电压和结束电压而得到一个压差,根据压差的变化率来对机油油位进行评估,如图1 所示。EDC 对电压信号进行评估,将其转换为相应的机油油位,然后通过CAN 将其传输到车身计算机。车身电脑依次将此信息重新传输到仪表板,仪表板显示油底壳中的机油油位。如果机油油位过低,仪表板上的机油油位指示灯将闪烁5 s。如图1所示的电阻式传感器原理示意图,设电阻棒的总长度为L,其上分布线密度为λ 的均匀电阻,传感器垂直插入水中的深度为S。a、b 两点为传感器的两端,c 点为传感器与水面的接触点,水溶液的电阻率为P,电流通过水体垂向传导的面积始终为A,则电阻棒a,b 两点间的总电阻可近似用下式计算[4]:

式中:ρ——介质密度。

根据式(2)—式(5)即可近似算出端点a,b 间的总电阻R,当划分电阻棒的长度dl 逐渐减小时,所计算的R 就向a,b 间的真值逼近。当电阻棒上的电阻分布不均匀时,设其线密度为λ(l)。其中,l 为至顶端b 点的距离,则式(2)和式(4)分别变成

由关系式可知电阻与油位界面值的关系,所以只要测得电阻针两端的电压和电流,再计算出电阻值,从而可知机油油位。

2 控制系统的研究

汽车正常运行过程中,机油液位高低是汽车正常运行的一个重要指标,同时也是保证发动机安全运行的重要条件之一[5]。由于机油液位变化因素较多,在测量时可能会受到外界因素的干扰而产生液位的变化,这就需要对测量的液位及时做出调整,从而得到最精确的值。在控制系统中,往往被控对象的参数会有一定惯性和时间上的滞后,在汽车的行驶过程中,机油消耗和其他因素会对控制带来影响,造成系统参数的变化,从而影响控制性能[6-7]。

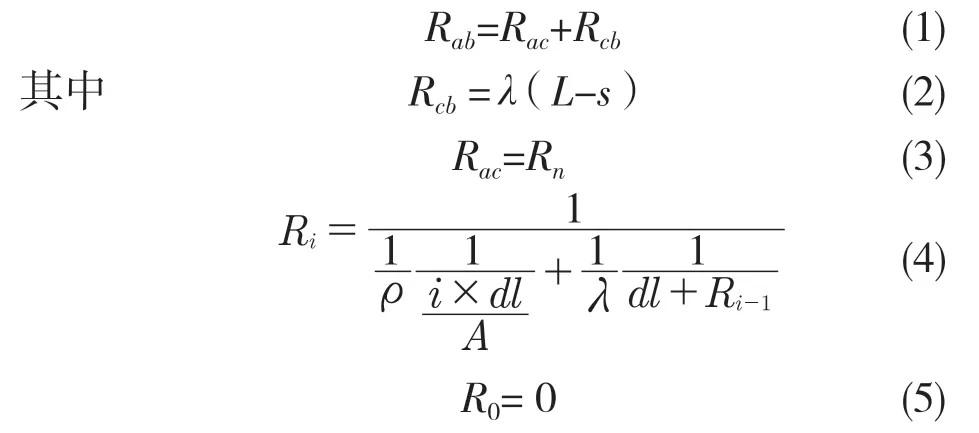

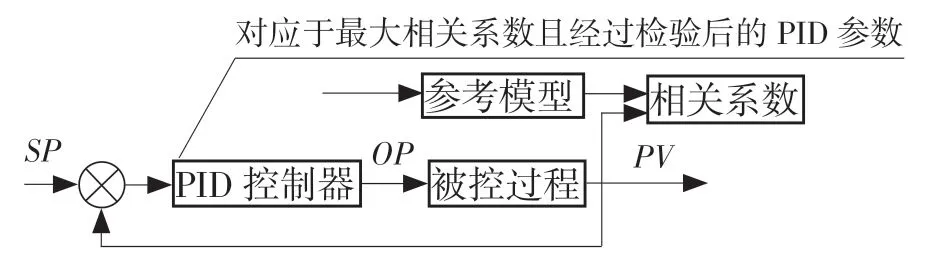

用常规的PID 控制不能得到良好的控制效果,这是因为常规的PID 不能在线实时调整参数,而自校正控制系统中,受控对象的初始不确定性及因受到随机干扰而引起的参数变化,可以通过对受控对象参数和状态的不断在线估计得到正确反映。PID 参数的自整定是为了提高PID 调节器的适应能力,将自适应技术PID 调节结合起来,产生自校正PID 调节器,这里采用相关系数辨识法来在线调节PID 参数[8]。实际采集的数据输入模型后,计算实际输出和模型输出的关系,通过不断调整模型的参数,搜索对应于相关系数最大值的数学模型,再在此模型的基础上按照二次型性能指标设计最优的PID 控制器,此过程在系统运行中不断在线进行[9]。参数的整定流程如图2所示,其中SP 和PV 分别表示控制过程中的设定值和测量值,OP 表示控制器的输出。此系统的控制优点是原理简单且操作性强,对于液位的变化能够做出及时调整,适应性较强。

图2 自适应控制-相关系数辨识 PID 参数Fig.2 Adaptive control correlation coefficient identification PID parameters

3 油位检测系统的研究

3.1 合理性范围检测模块

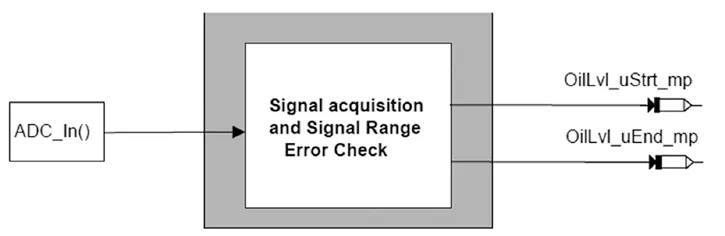

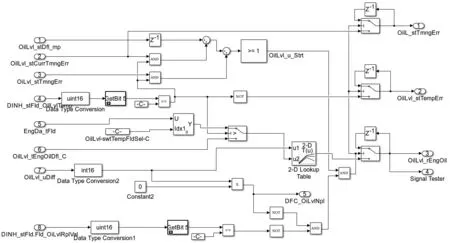

油位传感器驱动控制策略两大重要任务是通过ADC输入来获取信号和检查信号的范围错误。当打开点火钥匙后,电子模块根据电阻变化评估油底壳中的润滑油液位,每个规定的时间范围内,在PTC 探针上施加恒定电流,在EDC 评估电压信号,将其转换成相应的油位。算法开发选择MATLAB/Simulink 作为主环境,通过Simulink 代码生成工具,将搭建完成的模型转化为 C 代码,并编译成dll 动态链接库文件,导入VeriStand 中进行配置,如图3 所示为信号采集模块概述[10]。

图3 信号采集模块概述Fig.3 Overview of signal acquisition module

机油油位的信号可以通过ADC 通道或CAN接口来获取,其中提供软件选择开关来决定是否进行配置信号的输入。

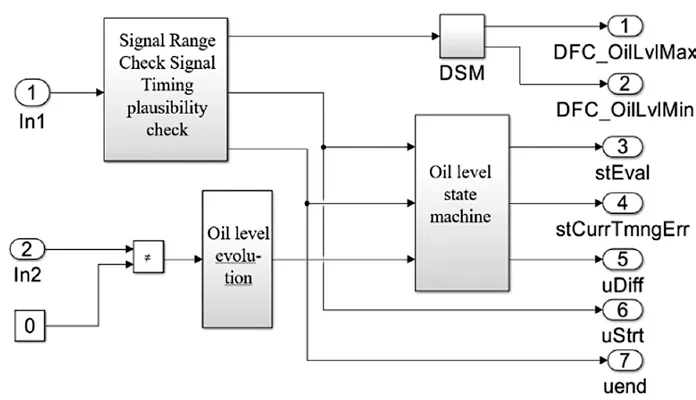

当发动机未运转时执行该测量。如果发动机启动,必须中断测量,因为此时发动机运转可能会导致油箱抖动而使测量不准确。控制单元通过ADC 读取电压值,监视信号范围错误并检查它们的合理性,执行错误消抖和通过DSM 报告。油位信号驱动装置,可见油位信号获取层主要包含信号范围检测、油位状态评估和DSM3 个子模型,如图4 所示。

图4 油位获取层模型Fig.4 Oil level acquisition layer model

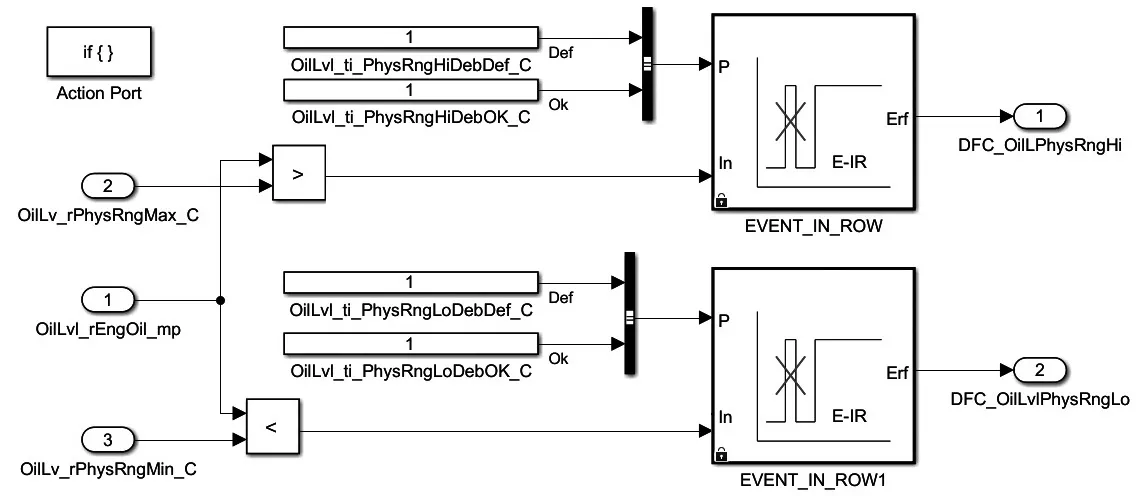

合理性范围检测模块监测测量数据是否合理,它将开始测量电压ustrat_mp 和结束测量电压uend_mp 实时检测中设定了一个阈值,都不能超过uSRCMin_C~uSRCMax_C 这个范围。若测量值在这个范围则为正常;若测量结果超过了这个阈值,则设置相应的故障错误DFC_Min 和DFC_Max。若ADC 在采样中发生了至少一个错误则会输出stcurrtmanger 标志,该标志表示机油油位评估不精确。合理性范围检查模型主要由DSM 错误管理系统子模块组成,如图5 所示。

图5 合理性范围检查模型Fig.5 Rationality range inspection model

输入的是发动机油位OilLvl,其检测条件判断模型是一个在ECU 上电后就立刻被激活的前置模型,将实际测量的值与阈值在设定的时间范围内进行比较,若超出这个范围则将信号报告给DSM 中,最后输出DFC。

3.2 油位决策模型

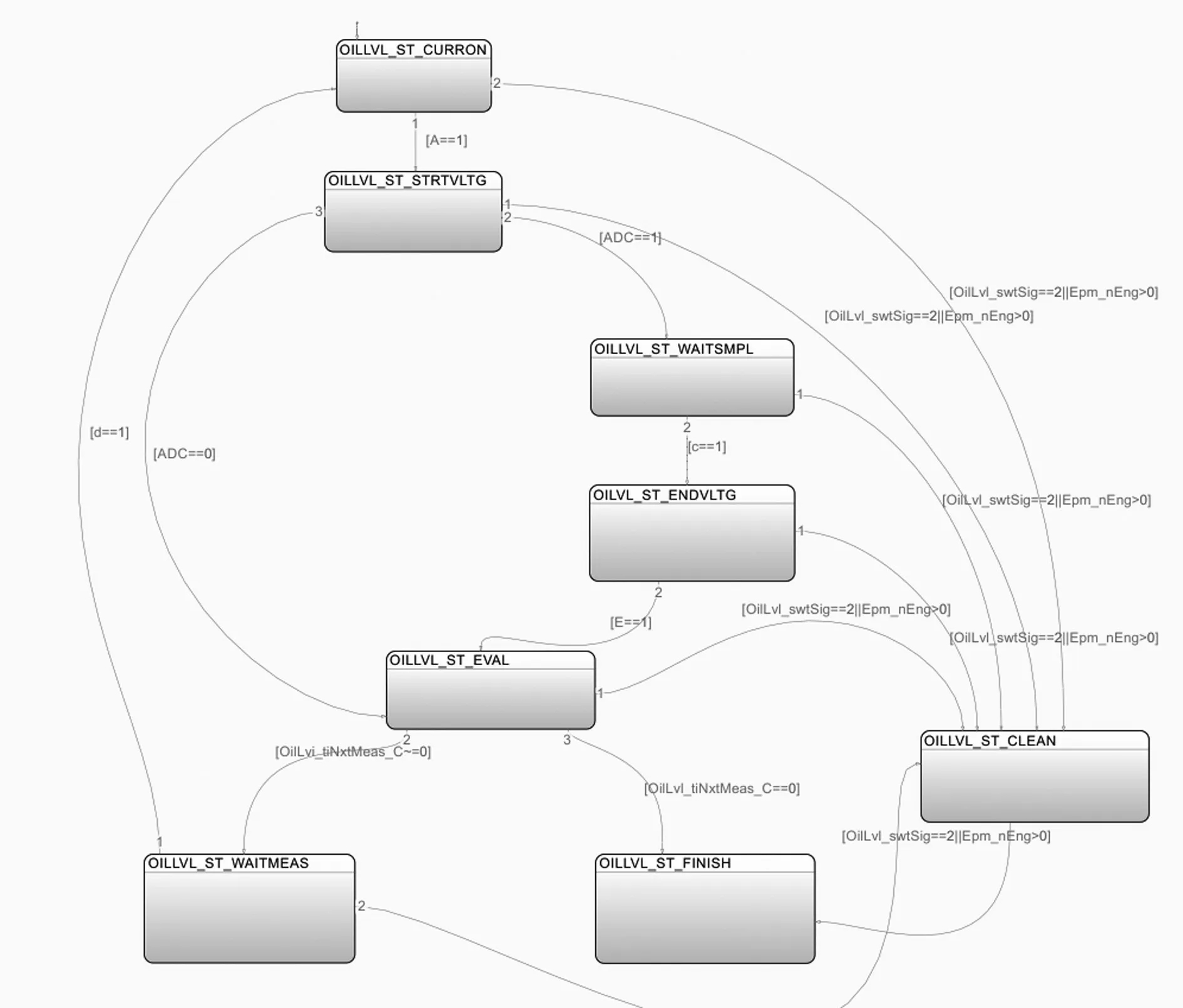

油位决策模型作用是在发动机点火时,在启动ADC 采样电压时,若没有故障则决定启用油位评估,它决定了何时进行油位评估。由于故障并非总在循环内持续发生,所以决策模型还应当体现故障发生和消除状态之间的互相转化。根据描述的功能特点,使用Simulink 中的Stateflow 模块进行决策模型的编写。Stateflow 是一种基于状态机原理的图形化编程工具,对较为复杂的逻辑有良好的实现效果[11]。状态机(见图6)中的每一个矩形块都代表一种状态,块之间的连线则代表状态的互相转化。使用状态机进行油位的评估,其先进行ADC 输入获取执行 其余的状态进行油位评估。当T15 接通并且ECU 初始化程序完成后,电流开始流过探针并转换到下一个状态,接着开始采样电压,在这个状态下对传感器两端的电压进行采样。如果采样成功,则状态更改为WAITSMPL(0x03);如果采样有故障(SRC 错误),则在采样最终确定之前状态不会更改(然后状态更改为WAITSMPL(0x03)),则设置相应的DFC。同理,在后面的03~04 状态中进行采样结束电压。当没有ADC 故障时,则转换到状态05 进行油位的评估。当油位评估完时,如果值tinxtmeas_c 不等于0,即评估的周期还没有结束时,则更改为状态06,反之状态更改为08,测量结束切断探头的电流。在状态06 中,等待tinxtmeas_c 过期即测量周期结束后状态变为01,重新进行以上循环。其中,除了状态08 以外,发动机启动或者测量开关被关闭时,则会关闭电流供应,重置内部计时器。只要重新初始化ECU则油位就会进行一次新的评估。

图6 油位决策模型Fig.6 Oil level decision model

3.3 油位评估模块

图7 油位评估模型Fig.7 Oil level evaluation model

油位评估模型如图7 所示。当满足以下条件时,油位记录才会更新:(1)开始电压采样和结束电压采样都必须成功,并且没有一个DFC故障;(2)采样开始电压和结束电压大于0;(3)当前测量循环中没有计时错误和温度错误。

同时满足以下任意一个条件时也可进行油位评估:(1)上一个函数输出是发动机油位默认值rengoildfl_c,并且评估中没有出现错误,由标志stdfl_mp 指 示;(2)当评估周期进行重置时。油位评估若出现了错误,此时会停止工作并对外输出一个DFC。

油 位rEngOil 使 用ADC 获取的电压差uDiff和发动机温度tEngOil_mp作为输入,通过评估发动机油位的图谱rEngOil_MAP 评估。其中发动机温度是通过发动机温度场EngDa_tFld 进行选择。若tiNxtMeas_C=0,评估结束,反之则进行第2 次评估。使用油温的默认值(tEngOilDfl_C)代替传感器传递的值,设置标志stTempErr_mp。这表示发动机油位评估准确性较低,所以必须要考虑先前的条件才能进行更新。

4 控制系统实验验证

实验主要是为了验证油位检测系统的精确度。实验在一个较为密闭的空间并且温度稳定的环境中进行。

用到的实验设备有单片机下载模块、玻璃量筒、高度游标卡尺、量块、PC 上位机、1 L 润滑油。将模型进行代码生成并下载到实时控制器运行,在上位机PC 中通过VeriStand 软件进行系统定义文件的配置和交互界面的设计,实现系统状态的实时监控。

4.1 系统标定实验

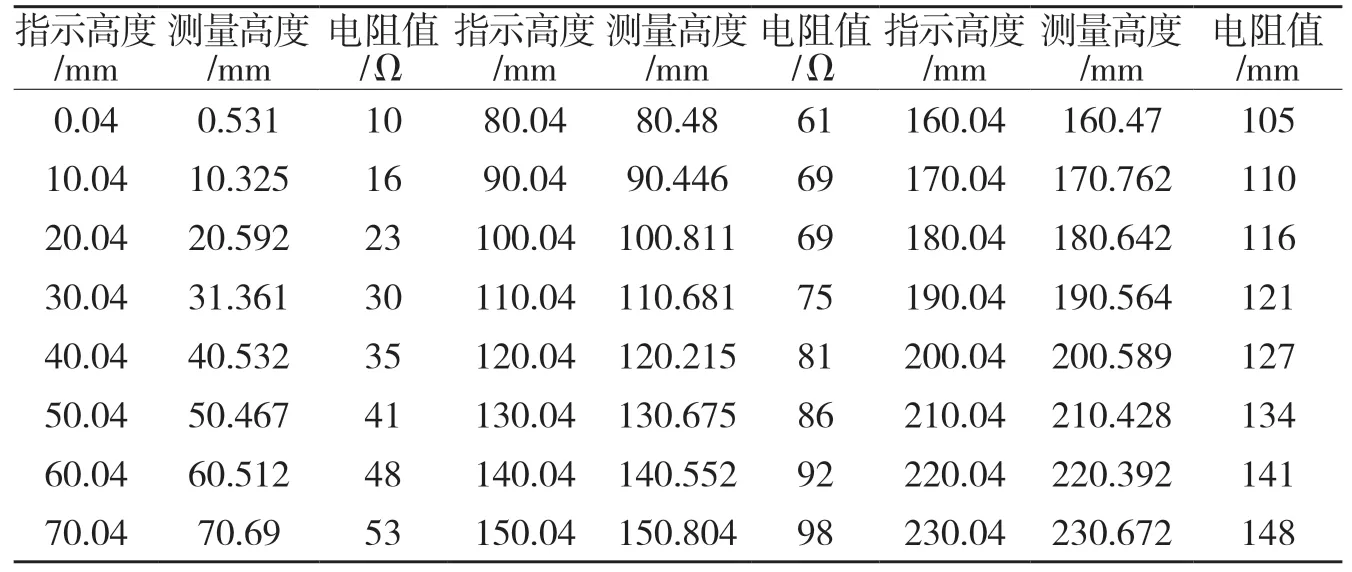

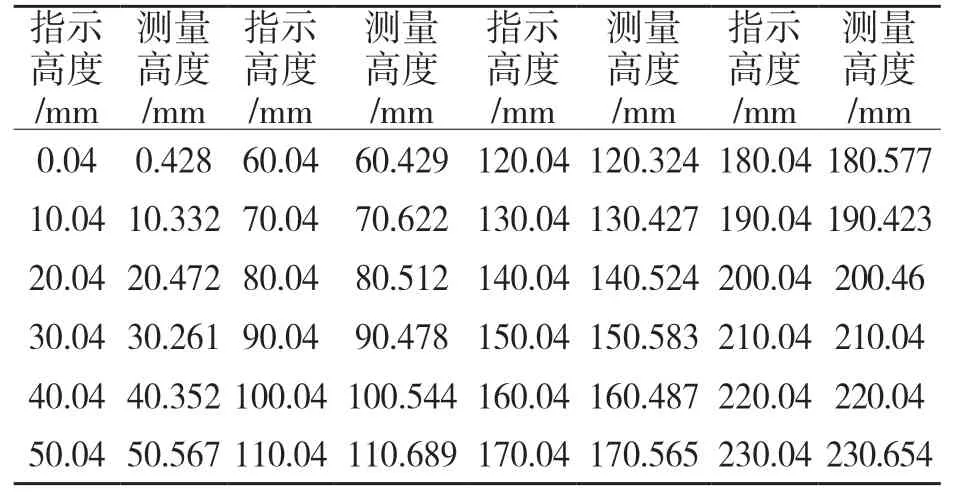

油位传感器利用高精度的游标卡尺作为标准的值。把带有PTC 探针的油位传感器调整好位置放入量筒中,每次向量筒中加入20 mm 油液,直到满程。测得的数据如表1 所示。

表1 系统标定实验Tab.1 System calibration experiment

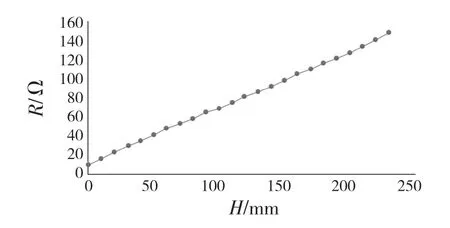

根据表中的测出的电阻值和传感器输出的数据,进行最小二乘拟合可得到拟合曲线,见图8。

图8 拟合曲线Fig.8 Fitting curve

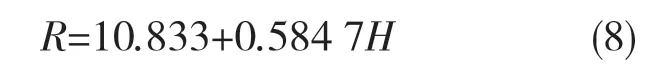

根据拟合曲线可得电阻R 和高度H 的拟合方程式:

把标定数据与实测数据进行对比可知与实际相差较大,把部分参数修正到计算公式中去,用于单片机的软件中。

4.2 系统测量实验

在进行测量实验时,其环境和设备与标定实验相同,每次加入的油液的高度量保持在10 mm,直到满量程。得到的测量结果如表2 所示。

表2 系统测量实验Tab.2 System measurement experiment

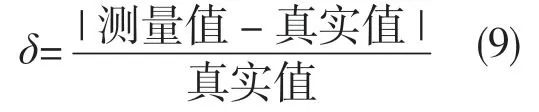

为了清楚地表示结果的准确性,采用相对误差公式:

把表2 数据带入式(9)可得最大相对误差为2.90%,同时最大绝对误差不超过0.685 mm,基本满足系统设计要求。

5 结论

此控制系统运用状态机进行油位评估和对评估的结果进行诊断,得出没有测量故障的准确值。通过实验验证PTC 电阻式油位传感器的系统可行性和精确度,表明系统设计基本符合要求,且精确度较高,但是在测试时没有考虑到不同介质对测量结果的影响及传感器探针本身的体积对测量结果的影响,因此为了使系统更加适合实际应用,在以后的研究中可对以上因素进行改进。