真空绝热深冷压力容器安全泄放量计算探讨

2021-02-26史斐菲吴全龙李景良

史斐菲,吴全龙,李景良

(1.上海华理安全装备有限公司,上海 201108;2.中核核电运行管理有限公司,浙江海盐 314300)

符号说明:

A——超压泄放装置排放面积,m2;

Ar——容器受热表面积,m2;

Cp——标准状态下气体比定压热容,kJ/(kg·℃);

Cv——标准状态下气体比定容热容,kJ/(kg·℃);

F——环境影响系数,无量纲;

H——容器吸热量,W;

H′——容器吸热量,kJ/h,H′=3.6H;

H4——火灾下真空丧失但绝热系统完好时内容器吸热量,W;

H5——火灾下绝热系统完全损坏时容器吸热量,W;

k——气体绝热指数,k=Cp/Cv;

M——气体摩尔质量,kg/kmol;

pd——排放压力,MPa;

pcrit——介质的临界压力,MPa;

Qi——标准状态空气(0.1 MPa,15 ℃)体积流量,m3/h;

Qg——容器受热超压泄放过程中单位时间内气化产生的气体体积,m3/h;

Ql——容器受热超压泄放过程中单位时间内相应被气化液体体积,m3/h;

q——排放压力下介质汽化潜热,kJ/kg;

t——排放温度,℃;

T——排放温度,K,T=t+273.15;

U——充满介质或空气时,在冷端与热端之间的平均总传热系数(取较大值),kJ/(h·m2·℃);

vg——排放压力下,饱和气体介质的比容积,m3/kg;

ve——排放压力下,饱和液体介质的比容积,m3/kg;

WS,i——pd<0.4pcrit时,介质质量流量,kg/h;

Z——排放压力下饱和气体的压缩系数,无量纲;

δ——绝热材料名义厚度,m;

λf——遭遇火灾时,冷端与热端(922 K)之间的平均热导率,W/(m·K);

λ——常温下绝热材料的热导率,kJ/(m·h·℃),λ=3.6λf。

0 引言

深冷压力容器通常由内容器和外壳组成,中间抽成真空并安装绝热系统(真空绝热容器)或设置固体绝热材料(堆积绝热容器)进行隔热。由于设备本身的特点,真空绝热深冷压力容器容易出现超压风险,甚至若出现真空丧失、绝热材料损坏甚至处于火灾工况,则容易造成因冷冻液化气体大量气化导致内容器压力急剧增加的巨大危险。因此国内外标准和规范均规定,真空绝热深冷压力容器需要设置超压泄放装置[1-3]。

设置超压泄放装置的关键是确定泄放面积,而计算泄放面积的前提是确定深冷容器的安全泄放量。安全泄放量是指容器在超压时单位时间内必须排放出去的介质,通常以质量流量或体积流量表示。不同超压原因所需的安全泄放量并不相同。GB/T 18442.6—2019《固定式真空绝热深冷压力容器 第6部分:安全防护》、NB/T 47058—2017《冷冻液化气体汽车罐车》和NB/T 47059—2017《冷冻液化气体罐式集装箱》对真空绝热深冷压力容器安全泄放量的计算进行了详细规定。然而调研发现,很多工程设计人员对各标准规定的公式适用条件、参数物理意义及数值确定不甚了解,也不理解公式来源,容易造成安全泄放量计算错误,给超压泄放装置设计带来风险。基于上述情况,本文将归纳各标准不同工况下安全泄放量计算公式,阐释相关参数,为工程设计人员正确开展安全泄放量计算提供技术支持和参考。

1 国内现行标准关于深冷容器安全泄放量计算方法概述

GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017等标准规定,进行内容器安全泄放量计算时,因为热源输入产生的超压至少应考虑到下列几种工况及可能的组合:(1)绝热系统结构完好且处于正常的真空状态下,外部为环境温度,内容器的温度为泄放压力下所储存的介质的饱和温度;(2)绝热系统结构完好且处于正常的真空状态下,外部为环境温度,内容器的温度为泄放压力下所储存的介质的饱和温度,且增压系统处于全开工作状态;(3)绝热系统结构完好,但夹层已丧失真空状态,外部温度为环境温度,内容器的温度为泄放压力下所储存介质的饱和温度;(4)深冷容器的绝热系统结构完好或部分完好,但夹层真空已丧失,且外部遭遇火灾或遭遇922 K及以上高温;(5)深冷容器的绝热系统结构完全损坏,且夹套外部遭遇火灾或遭遇922 K及以上高温。

设计人员应根据实际条件判明是否存在以上工况,充分估计这些工况可能产生的最大影响。

热输入分为非火灾热输入和火灾热输入,两种热输入导致的超压工况安全泄放量计算机理有所不同,为了叙述方便,定义(1)(2)为失效模式Ⅰ(非火灾超压工况);(3)为失效模式Ⅱ(非火灾超压工况);(4)(5)为失效模式Ⅲ(火灾超压工况)。

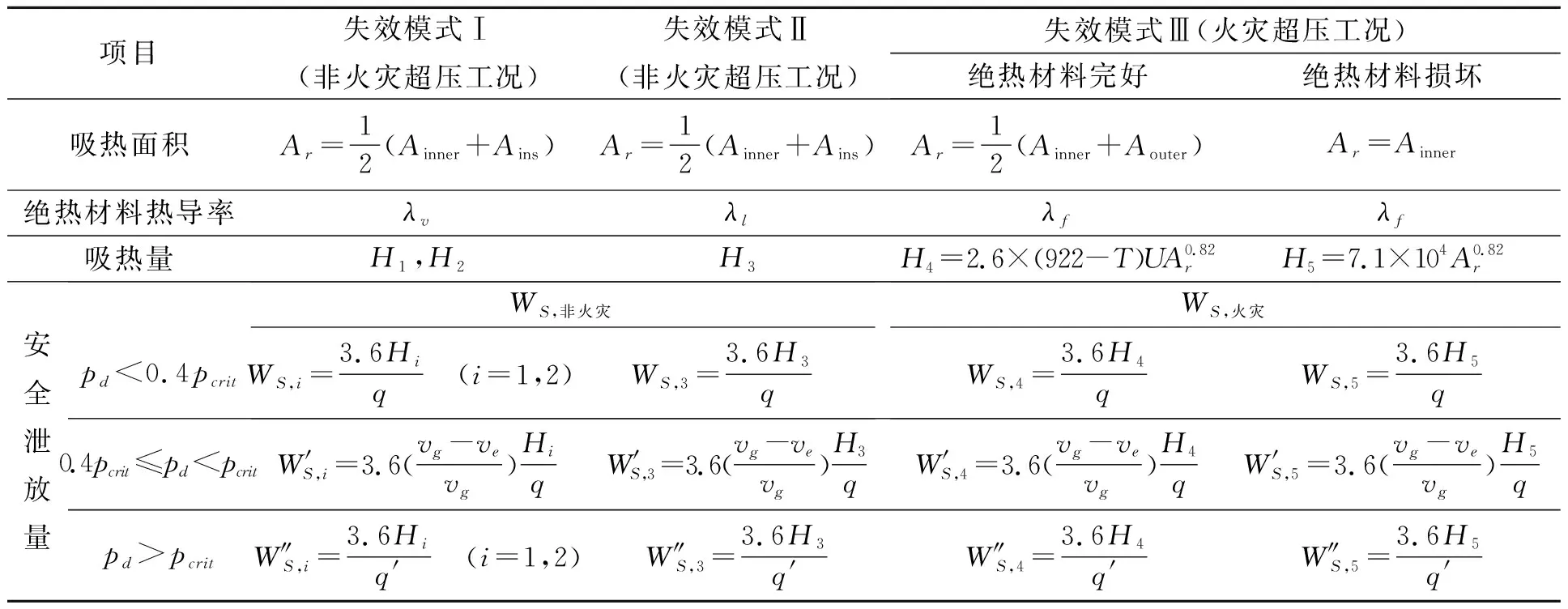

不同失效模式下安全泄放量的计算公式不同,公式中涉及到的参数取值也不同,GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017中规定的计算公式归纳见表1。

从表1可以看出,计算热输入超压时的安全泄放量基本思路是先求得容器吸热量,再用吸热量除以液化气体介质在泄放状态下的汽化潜热。

2 安全泄放量计算

容器因热输入导致超压的安全泄放量计算与吸热面积、绝热材料热导率、介质相态、排放压力和临界压力之间关系等因素有关,以下对此进行详细分析。

2.1 吸热面积和绝热材料热导率的计算

火灾或因外部环境受热时将对容器产生热输入,输入的热量会导致液体气化而使压力升高。热输入量的大小取决于吸热面积、绝热材料热导率及绝热材料厚度等因素,不同失效工况下这些参数取值不同。

表1 GB/T 18446.2—2019,NB/T 47058—2017,NB/T 47059—2017安全泄放量计算公式

从表1可以看出,在计算从热壁(外壳)传入冷壁(内容器)的总热流量的过程中不同失效工况下吸热表面积的取值也不同。

(1)计算H1,H2,H3时,公式中的Ar为绝热材料表面积与内容器表面积的算术平均值,即Ar=0.5(Ainner+Ains);

(2)计算H4时,公式中的Ar为内容器与外壳表面积的算术平均值,即Ar=0.5(Ainner+Aouter);

(3)计算H5时,公式中的Ar为内容器表面积,即Ar=Ainner;

(4)绝热材料总传热系数U等于绝热材料热导率与绝热材料厚度之比,热导率与其间充满的介质种类、绝热材料温度有关,计算时通常取不同介质下其冷端和热端温度平均值下的最大热导率,表1列出了不同失效工况下绝热材料平均热导率的取值要求。下面以λl的取值为例进行说明。

λl是当失效工况为真空丧失且非火灾状态时,在一个大气压力下绝热材料充满空气或介质气体,在容器外部最高环境温度Ta与排放温度T之间的平均热导率,一般取空气和介质气体两个热导率中的较大值。假设:

(1)

(2)

取两者较大值,则有:

λl=max(λl,air,λl,lading)

(3)

2.2 火灾吸热量计算公式及适用条件分析

火灾工况下吸热量的计算是真空绝热深冷压力容器安全泄放量计算过程中常见的情况。API 521—2014Pressure-relievingandDepressuringSystems给出了承压设备在火灾状态下由热壁传入内容器的总热流量(吸热量)计算公式:

(4)

该公式基于9组试验数据通过数学方法拟合而得,并从拟合曲线中找出湿润面积100%暴露在液体燃料下的最大平均热吸收率为34 500 Btu/h·ft2(109 kW/m2)。因此,公式仅适用于最大湿润表面平均热吸收率小于34 500 Btu/h·ft2(109 kW/m2)的火灾工况[4]。在某些严重火灾工况下,比如在部分密闭或全密闭空间内火灾,或容器遭受喷火(Jet fire)工况下,容器最大湿润表面平均热吸收率甚至可能达到300 kW/m2,此时如仍采用上述公式,不设置绝热材料,则可能会极大低估所需要的安全泄放量,从而导致容器来不及泄放,发生爆炸事故[5]。

GB/T 18442.6所述超压工况e相当于容器没有设置绝热材料,标准中由热壁传入内容器的总热流量按下式计算:

(5)

公式(4)中F为环境系数,在未设置隔热系统的情况下,通常取F=1.0,显然,公式(5)与公式(4)实际等效,说明GB/T 18442.6所述超压工况e的吸热量计算公式来源于API 521。

为减少容器在火灾受热时需要的安全泄放量,通常会给容器设置隔热保护层来降低火焰热温差,API 521规定带隔热层时环境影响系数F为:

F=λf(904-t)/(66570δ)

(6)

GB/T 18442.6—2019中超压工况d相当于设备带隔温层,此时由热壁传入内容器的总热流量标准规定按下式计算:

(7)

同理,隔热保护层对吸热量的影响也用环境系数F来表示,根据公式(4)(7)则有:

F=λf(922-T)/(27308δ)

(8)

由此可判断,公式(7)也应该是按API 521思路推导而来,只是由于火焰温度和热导率的取值不同(GB/T 18442.6—2019中λf为649 ℃与排放温度之间的平均热导率),导致F在分母中系数的差别。更加详细的介绍可以参考文献[6-8]。

因此,GB/T 18442.6—2019附录A给出的火灾工况安全泄放量计算公式仅适用容器在通风条件良好、敞开空间着火的火灾工况(与外部油池火灾类似)[9]。对于容器遭受喷射火、部分密闭或全部密闭空间内火灾等严重火灾工况时安全泄放量的计算,设计者应另行考虑。

2.3 安全泄放量计算公式分析推导

GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017等标准在计算安全泄放量时分3种情况:(1)超压泄放装置排放压力小于介质临界压力的40%;(2)超压泄放装置排放压力小于介质临界压力,但大于或等于临界压力的40%;(3)超压泄放装置排放压力高于介质临界压力。

这些标准中的计算方法与GB/T 150.1附录B关于安全泄放量的计算思路区别较大,后者仅给出了第一种情况的计算公式,调研发现,很多工程人员不能理解这些区别,甚至有可能混淆。论文将对于此内容进行深层次分析。

2.3.1 排放压力小于介质临界压力时安全泄放量的计算公式分析推导

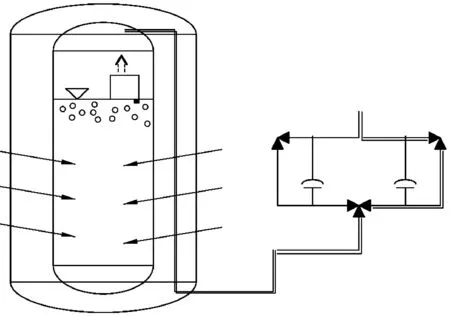

从表1可以看出,W′s,i相对Ws.i增加了体积修正系数(vg-ve)/vg,该修正系数是因为计算W′s,i时考虑了容器内被气化的液体所占的容器体积。对于内容器而言,该空间(如图1内容器矩形部分)容纳的气化气体可不排放,即单位时间内,需要排放的气体体积(Qg,relief)为:

Qg,relief=Qg-Ql

(9)

即:

Ql=Qg-Qg,relief

(10)

图1 内容器介质气化示意

容器受热超压泄放过程中单位时间内气化产生的气体质量Wg与相应被气化液体质量Wl相等,即:Wg=Wl。

从而:

Ql/ve=Qg/vg

(11)

将式(10)代入式(11),可得:

(Qg-Qg,relief)/ve=Qg/vg

(12)

上式左右两边分子分母同时乘以vg,则有:

(13)

又因Qg/vg=Wg,Qg,relief/vg=Wg,relief,可得:

(14)

化简后:

(15)

此即为考虑体积修正系数时需泄放的介质质量。

2.3.2 排放压力大于介质临界压力时安全泄放量计算公式分析推导

真空绝热深冷压力容器通常储存临界温度非常低的冷冻液化气体,与一般液化气体不同在于,泄放时可能会出现超临界状态(温度及压力均处于临界点以上的流体),即超压泄放装置排放压力高于介质临界压力的工况。由于此时液体与气体分界消失,兼具液体性质与气体性质,是一种稠密的气态,其密度比一般气体要大2个数量级,与液体相近,气化潜热接近于零。

对于超临界流体,如果仍使用吸热量除以介质在泄放状态下的汽化潜热计算安全泄放量,则将导致安全泄放量非常大,与工程实际不相符,所以需要寻找其他计算方法。

如果泄放时介质达到临界状态,吸收的热量将会使介质温度升高,即在排放压力不变时排放温度也将变化[10],此时需要寻找确定合适的排放温度值用于计算超压泄放装置的排放能力。因此,在计算深冷容器安全泄放量时,必须首先判断介质相态是否临界。

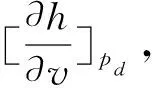

(16)

一定的压力,对应着多个温度、比容、q′数据点,用哪个点的数据作为计算安全泄放量需要进行推导分析。

将质量流量转换成标准状态空气体积流量:

(17)

q′的解析法精确值繁琐难求,数学处理过程非常复杂,工程中也可以用Δh/Δv近似代替的数值近似法来进行计算。

当冷冻液化气体临界温度较低时,泄放过程中容易达到超临界流体状态,而对于一般的液化气体(临界温度高于-50 ℃),几乎不太可能出现这种情况,因此GB/T 150.1附录B未考虑超临界流体的安全泄放量计算。

2.4 GB/T 18442.6—2019附录A与GB/T 150.1—2011附录B安全泄放量计算的比较

上文对于GB/T 18442.6—2019附录A火灾工况下吸热量计算公式的来源作了探讨,本节将继续就火灾工况下安全泄放量的计算与GB/T 150.1—2011附录B进一步类比分析,找出两者之间的关联性。

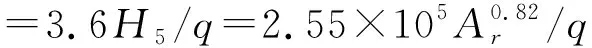

绝热材料损坏时,GB/T 18442.6附录A由热壁传入内容器的总热流量如公式(5)所示,根据该标准(A.11)公式可计算出安全泄放量为:

(18)

公式(18)与GB/T 150.1附录B公式(B.3)一致。

绝热材料完好或部分完好时,GB/T 18442.6附录A由热壁传入内容器的总热流量如公式(7)所示,同样根据该标准(A.11)公式计算安全泄放量如下:

(19)

公式(19)中的λf可以用λ表示,温度转换成℃,根据表2转换关系,公式(19)可以表示为:

(20)

公式(20)与GB/T 150.1—2011 附录B公式(B.4)一致。通过以上分析可以总结出,火灾状态下,GB/T 150.1—2011附录B和GB/T 18442.6—2019附录A安全泄放量的计算一致。

有些工程人员在计算安全泄放量时,容易误认为GB/T 18442.6—2019附录A计算结果要比GB/T 150.1—2011附录B大3.6倍,从上面的推导分析可以看出,实际上是因为没有将两者计算公式中的同一参量λ和λf的单位统一所导致的。

3 超压泄放装置尺寸确定

超压泄放装置的尺寸和其排放能力存在对应关系,同等泄放条件下,尺寸确定则排放能力也确定,选择超压泄放装置尺寸时,关键就是要使其排放能力不小于相应保护工况下的安全泄放量。

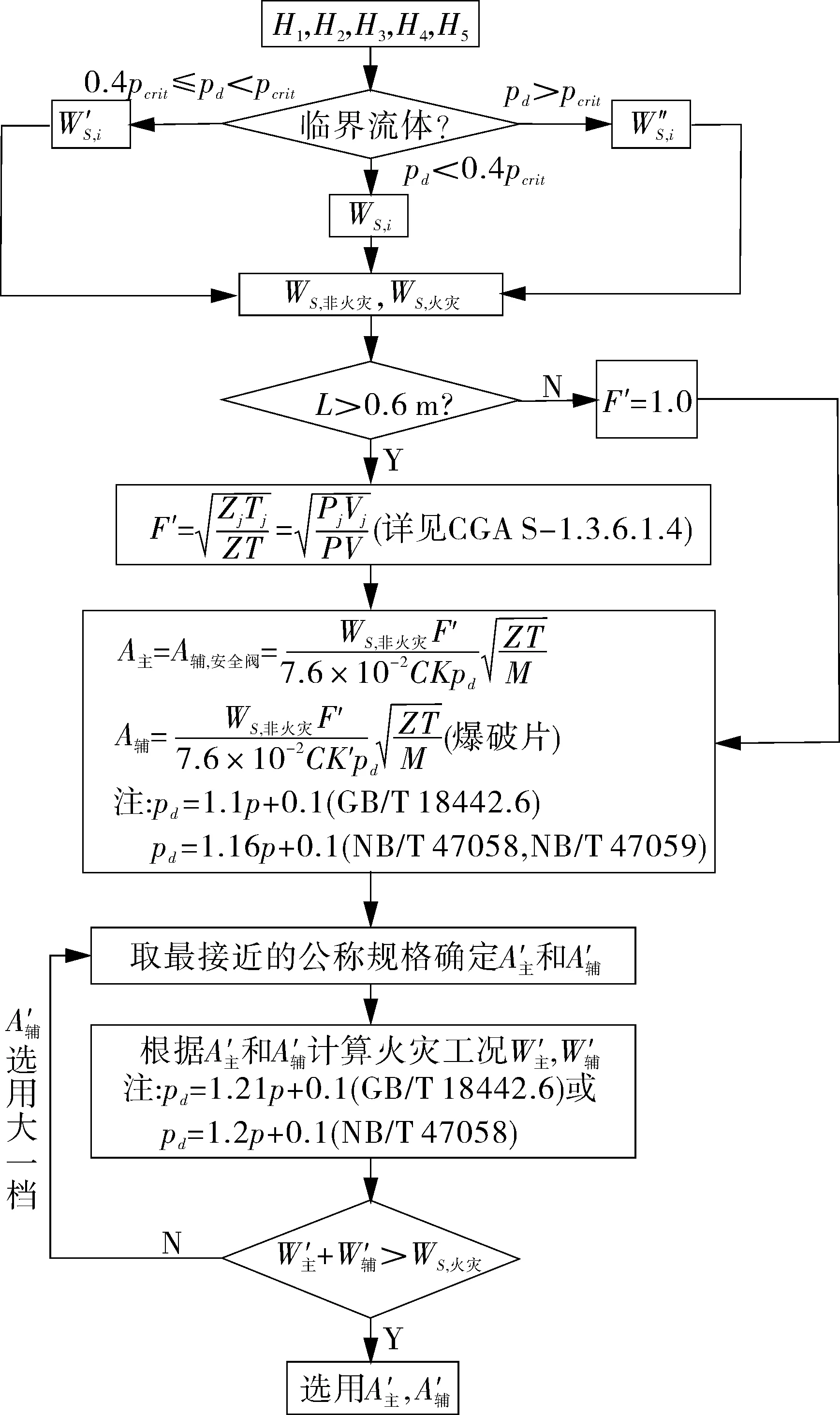

注:(1)进口管道修正系数用F′表示,以区分于环境系数F;(2)A主和A辅为初次理论计算确定的泄放装置泄放面积,A′主和A′辅为实际选择的泄放装置泄放面积;(3)当计算出W′主+W′辅不大于WS,火灾时,仅A′辅选用大一档(A′火灾不变)是为了防止主泄放装置安全阀口径过大发生频跳;(4)p为容器的设计压力

GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017等标准规定,真空绝热深冷压力容器必须设置两组独立的超压泄放装置,每一组超压泄放装置应设置一个全启式弹簧安全阀作为主泄放装置,且并联一个全启式弹簧安全阀或爆破片作为辅助泄放装置。每一个安全阀或爆破片装置的排放能力均满足按非火灾条件考虑时内容器的安全泄放要求,每一组超压泄放装置的排放能力均满足按火灾条件考虑时内容器的安全泄放要求,即W′主+W′辅>WS,火灾。

非火灾时的超压保护应排放由H1,H2,H3气化的介质,计算安全泄放量WS,非火灾时,吸热量取三者中的最大值;火灾时的超压保护应排放由H4或H5气化的介质,计算安全泄放量WS,火灾时取两者之一。实际工况中,真空绝热深冷压力容器出现非火灾超压的概率远大于火灾超压概率,且WS,非火灾通常小于WS,火灾,为了避免主安全阀出现频跳,在确定泄放装置尺寸时,如果出现W′主+W′辅≤WS,火灾时应尽量调整辅助泄放装置的尺寸。

如何根据确定的安全泄放量计算超压泄放装置尺寸,很多标准中都有详细规定[14],文中不再赘述,仅归纳流程图(见图2)供设计人员参考。

4 结语

本文通过推导分析,探讨了GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017等标准中安全泄放量计算公式适用条件以及公式来源,总结出以下结论。

(1)在火灾工况下,容器吸热量的计算公式来源于API 521,所以公式仅适用在通风条件良好、敞开空间着火的火灾工况。

(2)排放压力小于介质临界压力的40%时,标准的计算公式与GB/T 150.1附录B的计算公式一致;排放压力小于介质临界压力,但大于或等于临界压力的40%时,安全泄放量应考虑体积修正系数(vg-ve)/vg进行更精确的计算。