P92钢应变速率相关的高温低周疲劳行为研究

2021-02-26张尚林轩福贞

张尚林,轩福贞,罗 英 ,邱 天 ,邱 阳 ,胡 甜

(1.中国核动力研究设计院 核反应堆系统设计技术国家级重点实验室,成都 610213;2.华东理工大学 机械与动力工程学院,上海 200237)

0 引言

随着国家对环保的要求和能源结构转型需求日益迫切,核能作为关键的清洁能源越来越受到重视。近年来,国内外核电技术取得了巨大进步,第四代核反应堆技术应运而生,钠冷快堆、气冷快堆、铅冷快堆、超临界水堆、超高温堆和熔盐堆等堆型被众多国家推荐为第四代先进核能系统。相比于前三代核反应堆技术,第四代在可持续性、经济性、安全性和可靠性方面都有明显提升,但是,相应地,第四代反应堆的服役环境也变得更加苛刻,工作温度和压力都明显高于目前典型压水堆的工作参数(310 ℃和15.5 MPa)。在高温(≥550 ℃)环境下,现有核电设备常用材料(如低合金钢和奥氏体钢)都难以满足第四代核电材料性能要求。(9%~12%)Cr钢由于具有高导热率、低膨胀系数等优异的高温性能成为第四代核电厂的候选材料,并广泛应用于燃料包壳、压力容器、堆内构件和主蒸汽管道等重要核电设备。因此,第四代核电设备的高温结构完整性与材料的高温力学性能密切相关。在服役过程中,核电设备往往需要承受反应堆启停、变负荷等瞬态引起的机械或热应力循环载荷,因而研究材料的高温低周疲劳性能尤为关键。

近二三十年来,随着电力、航空、化工行业等关键设备向高参数、大容量方向发展,(9%~12%)Cr钢的研制与开发也朝着高性能、低成本方向前进。新型高Cr耐热钢在火电厂的丰富应用经验为其在核电设备上的应用打下了坚实的基础[1],9Cr-1Mo钢也成功入选了核电设计标准ASME第Ⅲ卷[2]。随着(9%~12%)Cr钢的广泛工程应用,其高温力学性能的研究也成为国内外学者的关注热点[3]。ENNIS等[4]量化分析了不同热处理方式对P92钢蠕变强度的影响,通过透射电镜(TEM)的微观组织观察发现,随着回火温度的增加,亚晶内部位错密度降低,沉淀物尺寸增加,从而导致材料蠕变断裂强度降低。PANAIT等[5-6]研究了P91钢长时间(>100 000 h)蠕变后的微观组织变化,结果表明蠕变抗性的损失主要是由于M23C6碳化物、Laves相的沉淀和明显粗化,而不是Z相沉淀物的累积和MX沉淀物的分解。此外,CHOUDHARY等[7]通过宏观蠕变试验研究了不同应力水平和蠕变温度对9Cr-1Mo钢蠕变性能和断裂行为的影响,发现最小蠕变速率和断裂寿命表现出明显的应力相关性,并服从高指数的幂函数关系。从这些微观和宏观试验研究结果可以发现,高Cr耐热钢具有良好的抗高温蠕变性能,能够胜任电厂关键设备的高温服役环境。尽管国内外学者对(9%~12%)Cr钢的高温性能研究已经取得了大量成果[8],但是主要集中于(9%~12%)Cr钢的高温蠕变性能研究,而关于其高温疲劳性能的研究还比较少见。由于电厂设备不可避免地需要经受启停、温度变化引起的循环载荷,且具有良好蠕变性能的(9%~12%)Cr钢是否也具备良好的高温疲劳抗性,因此,开展(9%~12%)Cr钢的高温疲劳性能研究是保证关键设备高温结构完整性的重要基础。NAGESHA等[9]研究了不同温度对9Cr-1Mo钢低周疲劳行为的影响,结果表明温度越高疲劳寿命越低,而且温度的影响在低应变幅范围更加明显。ZHANG等[10]开展了P92钢不同应变幅的循环试验,并通过透射电镜观察发现小角亚晶界湮灭是导致材料循环软化的主要原因。WU等[11]对比分析了不同控制模式对(9%~12%)Cr钢循环变形的影响,在应变控制模式下,材料循环响应不对称性随着应变幅的增加而降低,而在应力控制模式下不对称性随着应力幅的增加而增大。上述研究表明,(9%~12%)Cr钢的高温疲劳行为比较复杂,不仅与温度、载荷水平相关,还取决于控制模式。另外,ZHANG等[12-13]在应变循环中通过引入应变和应力保载来考察(9%~12%)Cr钢疲劳与蠕变的交互作用行为,发现(9%~12%)Cr钢在高温下表现出明显的粘性行为,并且蠕变变形会加速材料的循环软化。目前,对于(9%~12%)Cr钢疲劳性能的研究大多集中在应变幅、温度以及保载时间的问题,而很少考虑加载速率对(9%~12%)Cr钢高温疲劳行为的影响。

因此,本文针对P92钢((9%~12%)Cr钢系列的一种)开展不同应变速率的625 ℃高温低周疲劳试验,通过考虑快-快、快-慢、慢-快和慢-慢等多种加载方式,研究应变速率对P92钢疲劳寿命和循环变形行为的影响。通过对称和非对称应变速率对比以及应力-应变滞回环分析,探索低应变速率下材料疲劳破坏机制,为电站关键设备高温结构完整性评估和构建循环本构模型提供数据基础。

1 试验材料及试验设备

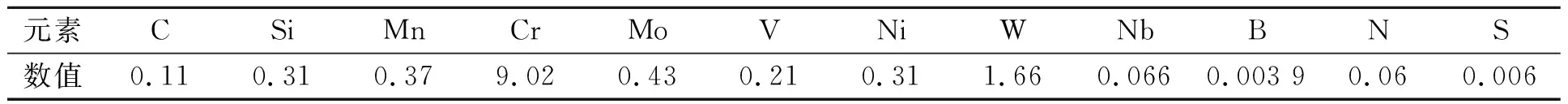

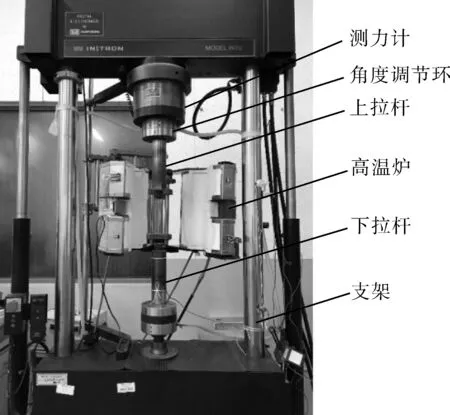

P92钢由于具有高热导率、低热膨胀系数等优异的高温性能,被广泛应用于超超临界电站设备以及被作为第四代核电厂的候选材料。本文采用的试验材料为某锅炉厂制造的主蒸汽管道材料9Cr0.5Mo1.8WVNb(P92)钢,其化学成分符合ASTM A335标准要求,具体见表1。

表1 试验用9Cr0.5Mo1.8WVNb (P92)钢的化学成分

试验材料P92钢为典型的回火马氏体组织,其热处理工艺为:在1 065 ℃下奥氏体化1.25 h;然后空冷;随后在777 ℃下回火2.5 h。如图1所示,P92钢在经历此热处理过程后形成了一种多尺度微观结构,随着尺寸的减小,依次包括原奥氏体晶粒、板条束、板条块和马氏体板条等结构,其中,原奥氏体晶粒宽度大约20 μm,而板条块里面的马氏体板条宽度只有500 nm[14]。此外,图1(b)为P92钢透射电镜(TEM)显微组织,可以看出,回火马氏体除了高密度位错的马氏体板条外,还存在弥散分布的第二相粒子,包括M23C6碳化物和MX碳氮化物。

(a)结构示意

(b)原始材料的TEM观察图

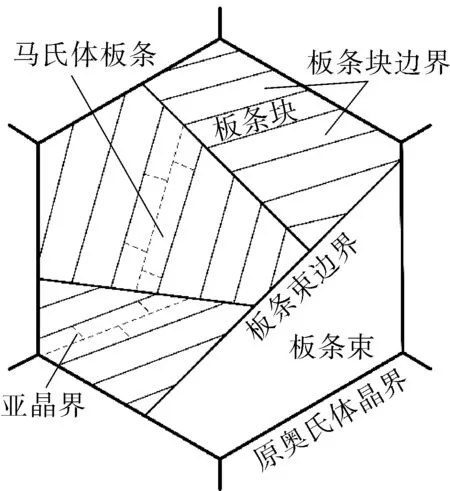

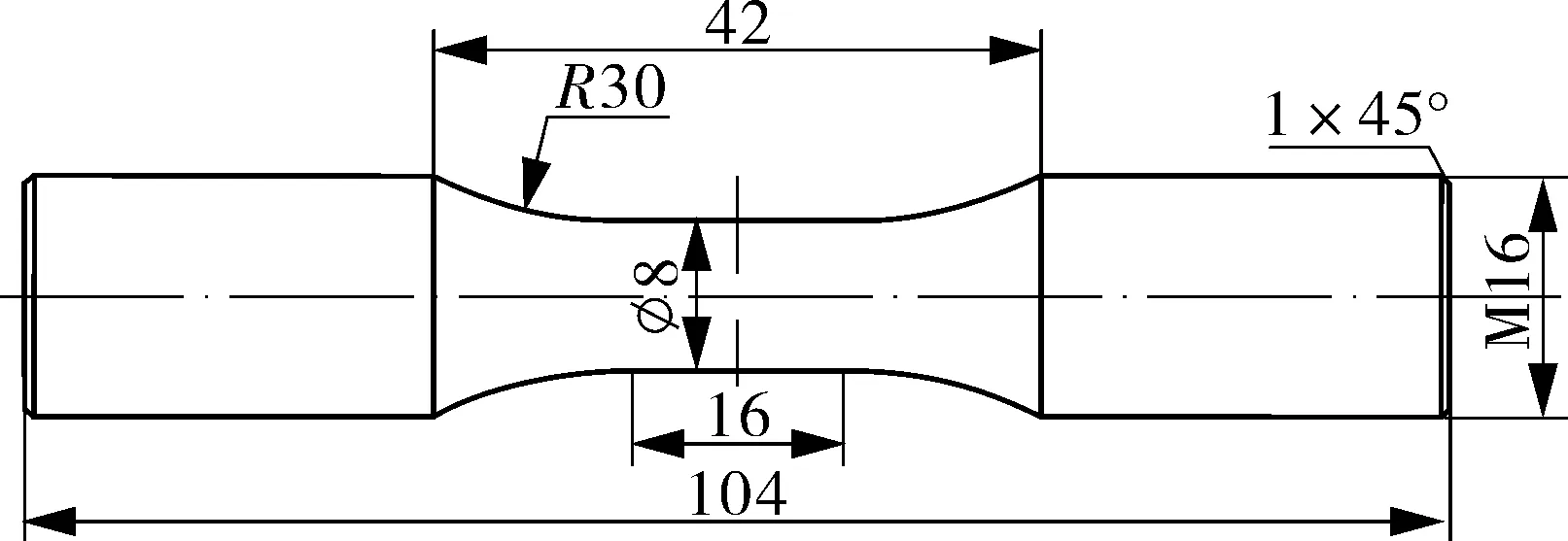

试验设备为INSTRON 8032电液伺服万能疲劳试验机(见图2),采用电阻炉加热,并在试样平行段两端固定两根热电偶,以保证试样应变测量部分的温度波动小于±3 ℃。试验温度为625 ℃,是P92钢实际工程应用的典型温度。应变测量采用标距为12.5 mm的石英棒接触式高温应变引伸计。高温低周疲劳试样都采用实心圆棒,其形状和尺寸如图3所示,其直径为8 mm,平行段长度为16 mm,为保证试样平行段表面光滑且无划痕,试验前对平行段进行预磨和机械抛光处理,表面粗糙度约0.2 μm,低周疲劳试验方法参照ASTM E606-04测试标准,定义最大应力相比于参考应力点(第100周最大应力)下降25%的循环周次为疲劳寿命Nf。

图2 INSTRON 8032高温疲劳试验机

图3 高温疲劳试样示意

2 试验结果与讨论

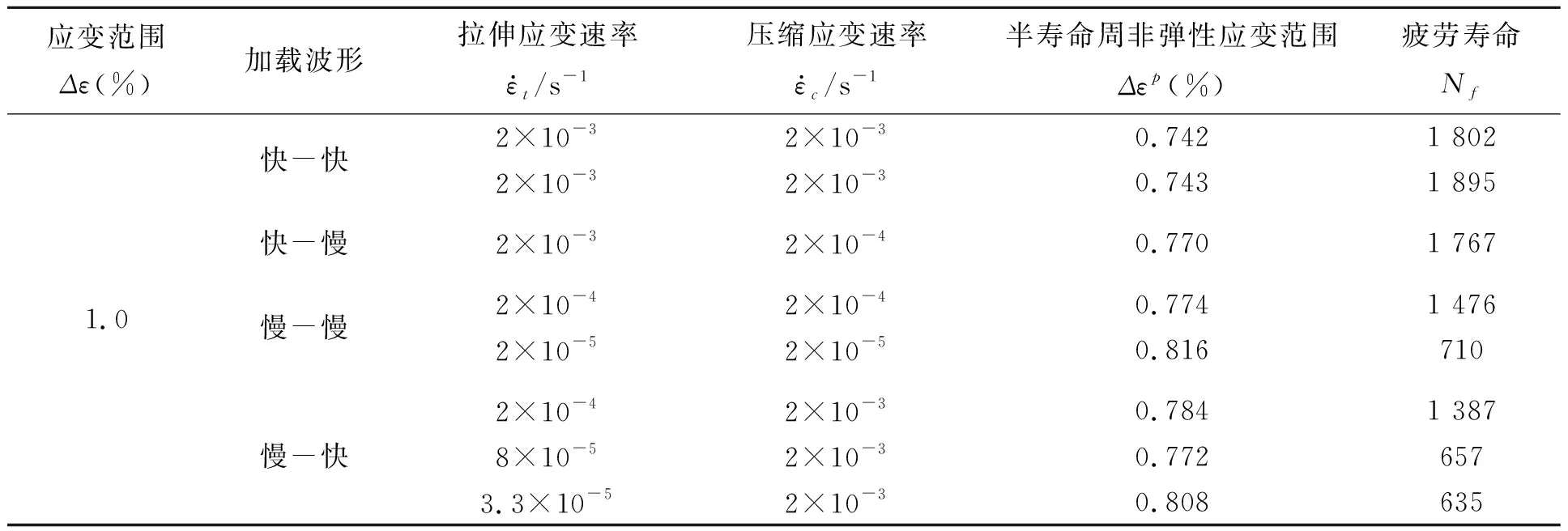

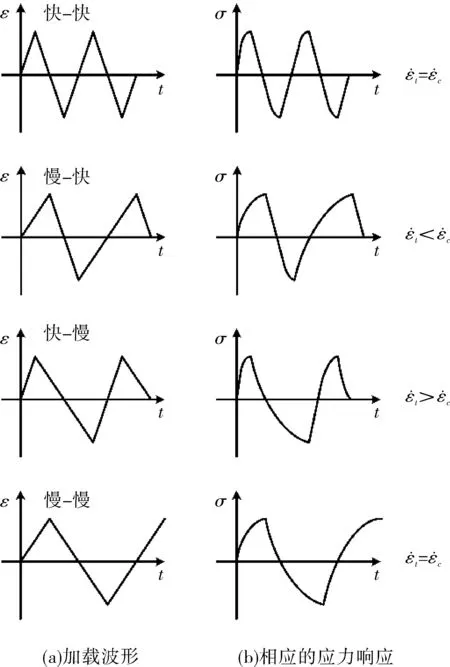

高温低周疲劳试验分为对称和非对称应变速率两个部分,加载波形为三角波,如图4所示,根据拉伸和压缩加载速率的不同,波形分为快-快、慢-快、快-慢和慢-慢四种模式。应变范围为1.0%,应变速率区间为2×10-5~2×10-3s-1,相应的加/卸载时间在5~500 s之间。不同应变速率的高温低周疲劳试验参数及结果如表2所示。

表2 不同应变速率的疲劳试验参数和结果

图4 考虑应变速率影响的低周疲劳参数

2.1 对称应变速率对高温低周疲劳行为的影响

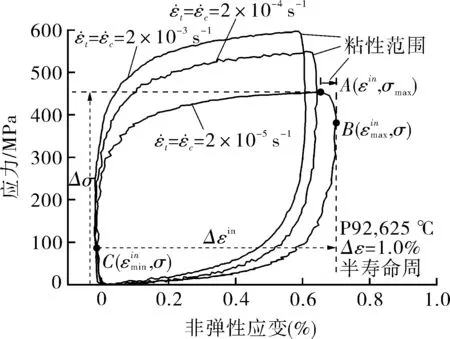

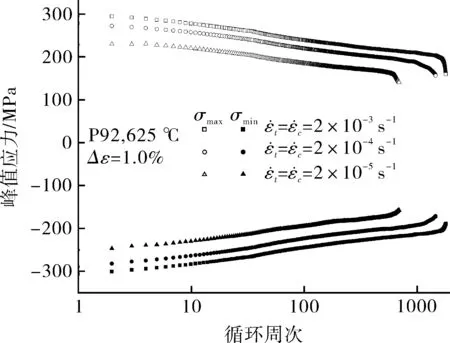

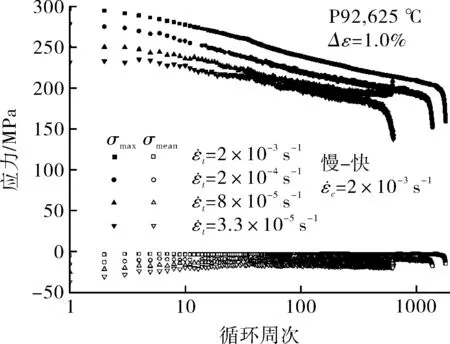

图5示出P92钢在不同应变速率下半寿命应力-非弹性应变滞回环以及峰值应力的演化响应。为了便于分析,以应力-非弹性应变平面坐标原点为参考点,将滞回环平移至同一起点。从图5中可以看出,在给定温度和应变范围下,应变速率愈低,滞回环愈“矮胖”。滞回环的高度代表应力范围(Δσ),宽度则代表非弹性应变范围(Δεin)。结果表明,应变速率的降低会明显增加非弹性应变,降低响应应力范围。如图5(a)所示,在应力值达到最大点A后,滞回环曲线表现为圆弧状,虽然卸载过程中总应变减少,但是非弹性变形继续增加、直至最大值点B,点A与点B之间的应力差值定义为粘性应力,代表粘塑性本构理论中超过屈服平面的应力状态,AB段变形称为蠕变变形(或粘性变形)。相比于时间无关的塑性变形,蠕变变形是与应变速率相关的。

从图5中还可以看出,应变速率越小,加载时间越长,蠕变变形越大。因此,对于粘性效应明显的材料,循环过程中总非弹性变形包括塑性变形和蠕变变形两个分量,而且蠕变变形分量随着应变速率的降低而愈加显著。非弹性变形是材料在循环加载条件下产生损伤和破坏的原因,在同一应变载荷下,蠕变变形的存在会加速材料的失效。如图5(b)所示,P92钢在所有应变速率工况下都表现出明显的循环软化特征,随着应变速率的降低,循环寿命急剧下降。从表2也可以看出,当应变速率从2×10-3s-1降至2×10-5s-1,疲劳寿命缩短了2.5倍。在低应变速率下,非弹性变形对总应变的贡献增加,并且加速了材料的循环软化。MISHNEV等[15]也从微观角度解释了应变速率对马氏体耐热钢循环破坏机制的影响,观察到低应变速率下疲劳辉纹更加稀疏,二次裂纹明显增多,加速了裂纹的扩展,从而降低了疲劳寿命。此外,研究表明,马氏体耐热钢循环软化的微观机制是板条内移动位错与小角度板条界内位错的相互湮灭,导致马氏体板条向亚晶转变[16]。因此,应变速率的降低延长了每个循环周的变形时间,有助于移动位错的攀爬,进而促进位错间的湮灭行为,加速材料疲劳损伤和破坏。

(a)半寿命滞回环

(b)峰值应力随循环周次的变化

2.2 非对称应变速率对循环变形响应的影响

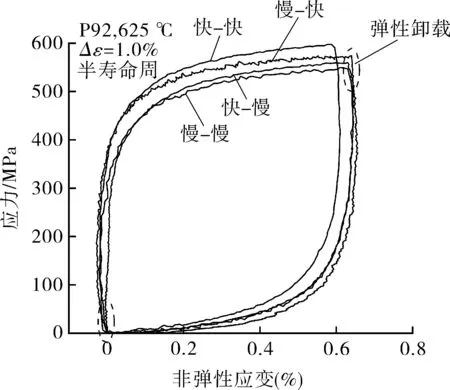

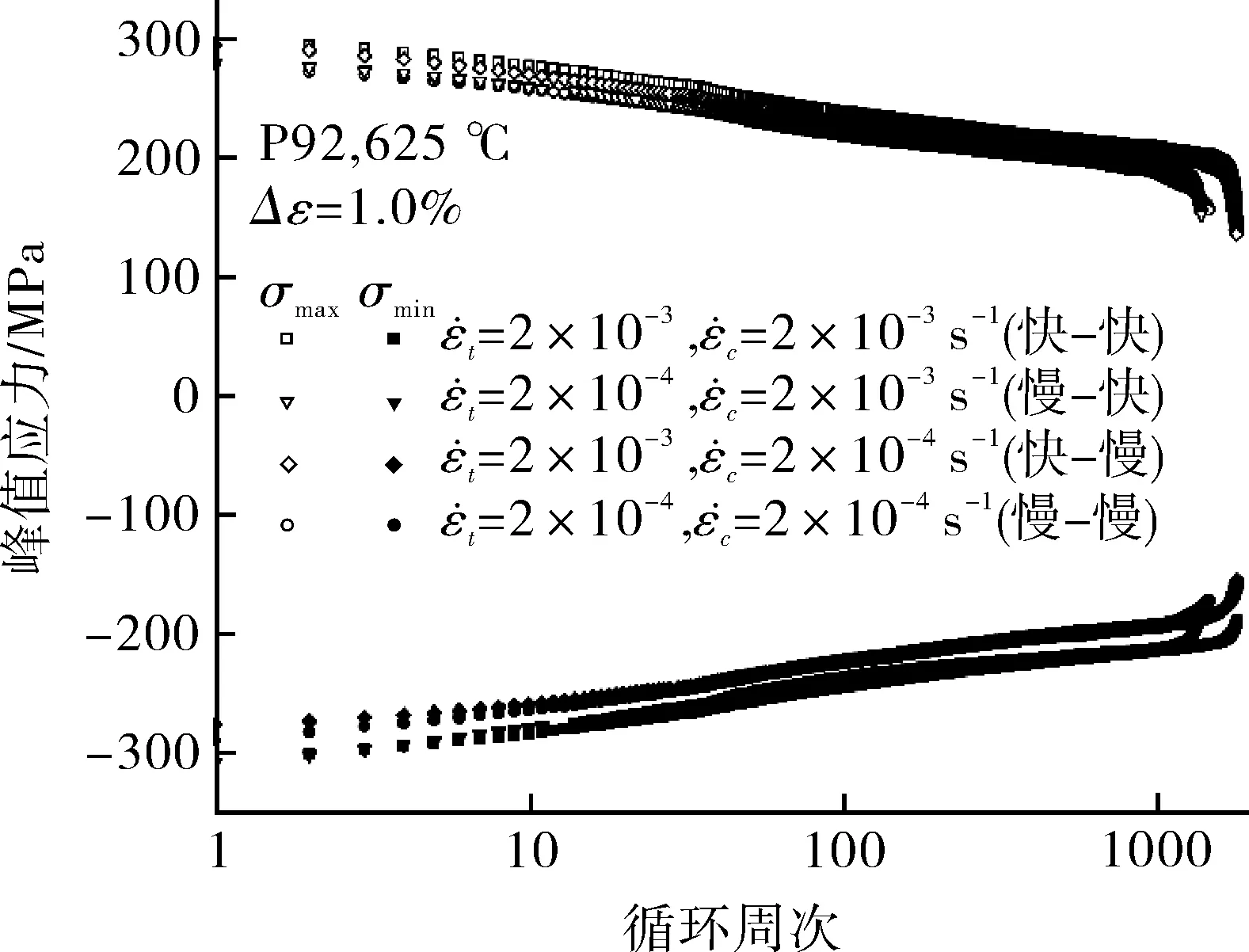

为了进一步研究应变速率对循环变形响应的影响,进行不同加载波形的疲劳试验,重点考察拉伸和压缩应变速率不对称的循环变形响应,加载波形分别为快-快、快-慢、慢-快和慢-慢四种。表2示出了相应工况下的疲劳寿命结果,其大小依次是快-快>快-慢>慢-慢>慢-快,在慢-快加载工况下疲劳寿命最短。图6示出了4种加载波形下的半寿命应力-非弹性应变滞回环和循环软化曲线。从图6(a)可以看出,非对称应变速率下的响应应力范围在对称应变速率快-快和慢-慢之间,并且慢-快工况下的应力范围要大于快-慢。值得注意的是,在非对称应变速率下,快速卸载过程中并没有观察到明显的粘性变形。如图6(a)中虚线圈出的初始卸载阶段,在慢-快的拉伸卸载和快-慢的压缩卸载初始阶段基本为直线响应,表明是弹性卸载。因此,在这两种非对称速率工况下,低应变速率引起的蠕变损伤主要集中在慢速率加载过程中。此外,不同加载波形下的最大应力和最小应力随循环周次的变化如图6(b)所示,快-慢载荷下的最大应力相比于快-快载荷,表现出明显的加速软化特征;反之,相比于快-快 工况,慢-快工况下的最小应力也表现出加速软化的趋势。所以,在非对称应变速率的循环载荷下,低速率的引入会加速其反方向峰值应力的软化。

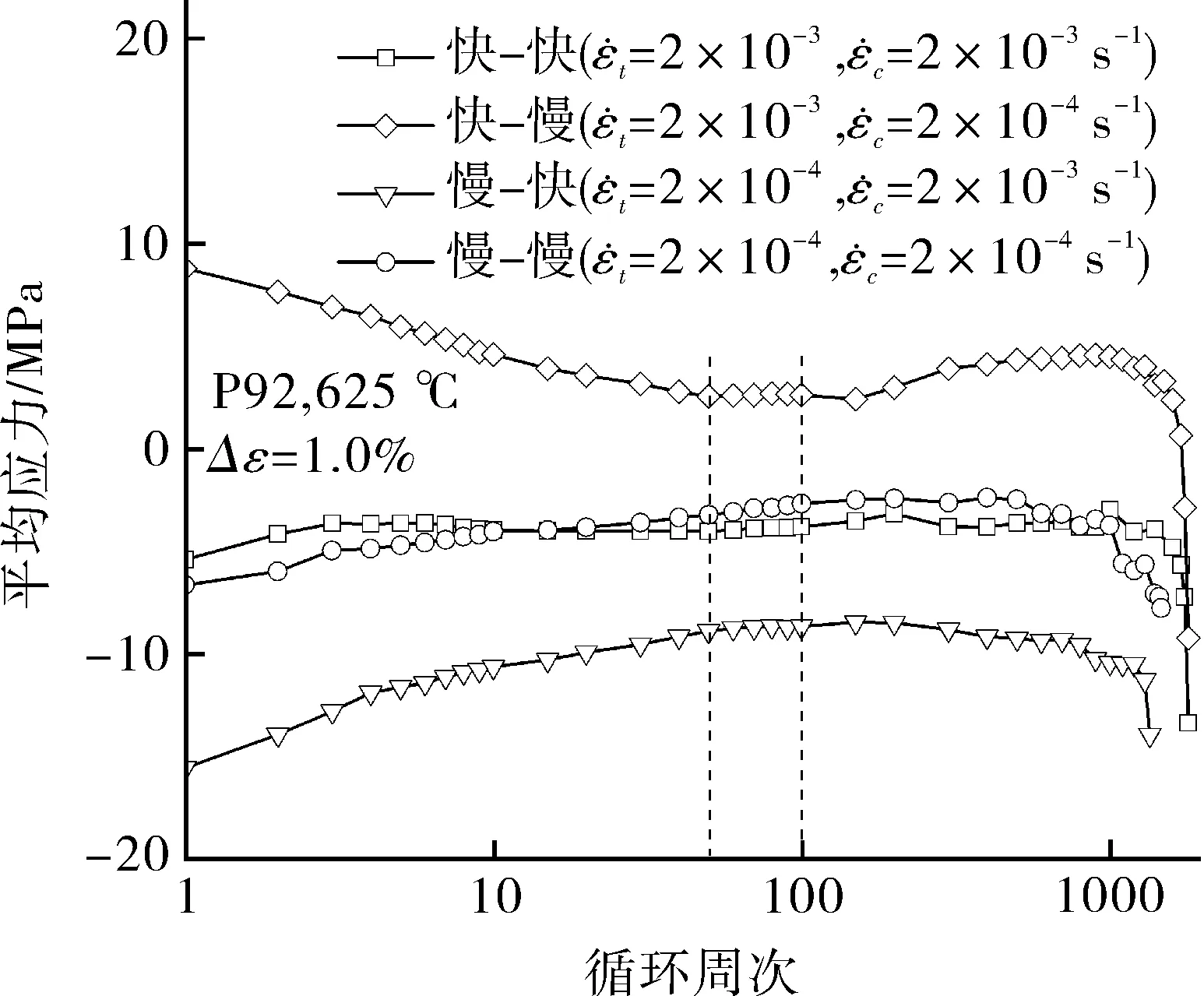

图7示出了对称和非对称应变速率下的平均应力演化趋势,可以看出,在对称速率循环(快-快和慢-慢)中,平均应力(<5 MPa)几乎接近于零,而且应变速率对平均应力基本没有影响。但是,非对称速率循环产生了明显的平均应力,在快-慢循环中出现了正的平均应力,而慢-快循环导致负的平均应力。随着循环周次的增加,平均应力的演化过程基本表现为下降-稳定-升高3个阶段,其中下降、稳定阶段大致是50个循环,在循环100个周次后,平均应力出现升高现象。这与平均应变引起的非对称应变循环中的平均应力松弛现象不一样,后者的平均应力表现为快速的连续松弛。从图7可以发现,对于非对称应变速率引起的平均应力都会缩短疲劳寿命,而且压缩平均应力(慢-快工况)加速疲劳破坏的能力更加明显。WU等[17-18]发现平均应变引起的平均应力会显著影响疲劳寿命,而且认为疲劳寿命的降低是单向塑性变形的累积(或称为应变棘轮)导致的。然而,非对称应变速率下的平均应力降低循环寿命是由于低应变速率过程中产生的蠕变变形引起的,也就是说,非对称应变速率下存在疲劳和蠕变损伤的交互作用,并且这种交互作用加速了材料的疲劳损伤。

(a)半寿命滞回环

(b)峰值应力随循环周次的变化

图7 不同加载波形下平均应力随循环周次的变化

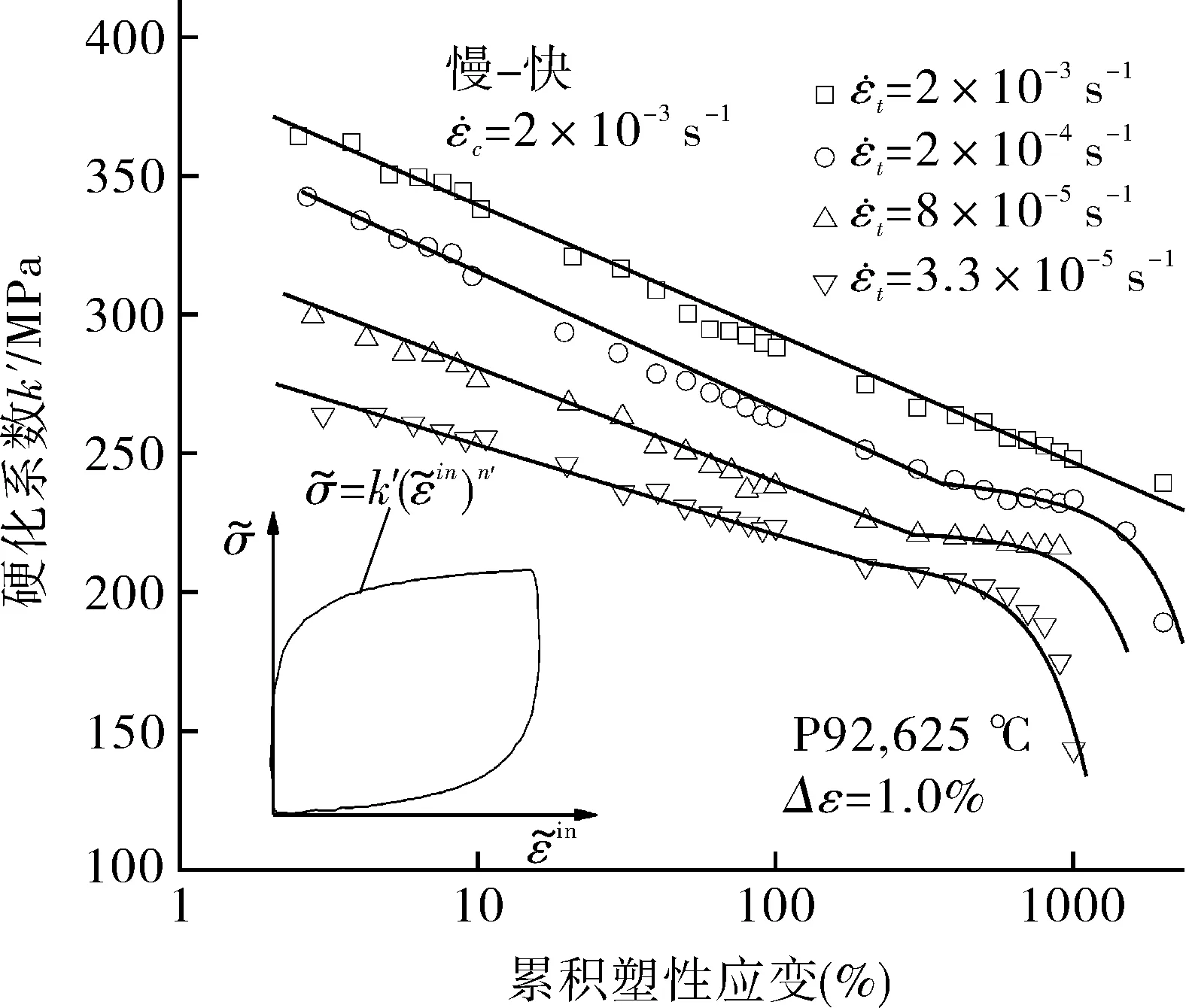

上述不同加载波形的分析结果表明,慢-快波形对循环寿命的影响最为显著,同时,低应变速率加载导致蠕变损伤的积累。因此,在给定应变范围和压缩应变速率下,进一步开展不同拉伸加载速率的试验研究。图8示出了不同加载速率下的最大应力和平均应力演化曲线,随着拉伸应变速率进一步的降低,最大应力下降、平均应力(绝对值)增加,疲劳寿命也随之降低(需要指出的是,在拉伸应变速率为8×10-5s-1工况下,寿命末期应力突然增加是由于试样表面出现宏观裂纹后引伸计刀口卡入裂纹导致的)。从图8中也可以看出,材料的循环软化在低应变速率下更加明显。RAO等[19]在研究Alloy 800H非对称速率循环变形中指出,疲劳破坏模式只取决于拉伸应变速率,快拉伸应变速率导致穿晶裂纹的形核与扩展,而慢拉伸速率引起沿晶裂纹的产生。因此,在慢-快条件下,拉伸速率的降低促进晶界第二相沉淀物(如M23C6)处蠕变孔洞损伤的积累,并且在压缩平均应力的作用下,压缩方向累积的塑性变形不能在滞回环的拉伸部分完全回复,从而导致材料的加速破坏。从图5(a)和图6(a)滞回环响应可以发现,应变速率对加载过程中的应变硬化有明显影响。INOUE等[20]提出,循环过程中的应变硬化可以用循环应力-应变曲线的Morrow关系式来描述:

(1)

图8 拉伸加载应变速率对循环软化的影响

图9示出不同拉伸应变速率下的硬化系数k′随累积塑性应变的变化情况。通过拟合应力-塑性应变滞回环曲线得到k′和n′,结果发现硬化指数n′在不同应变速率下基本保持不变(n′=0.3),因此通过比较应变硬化系数k′来定量分析低应变速率下材料循环过程中的应变硬化行为。从图9可以看出,硬化系数随着累积塑性变形的增加而明显减小,这也说明材料的循环软化不仅降低了峰值应力,而且改变了滞回环的形状。针对滞回环形状变化引起的循环软/硬化响应,KRISHNA等[21]在循环粘塑性本构框架下提出一种形状硬化准则来描述。此外,随着应变速率的降低,硬化系数也明显变小。值得注意的是,在半对数坐标系中,快应变速率(≥2×10-3s-1)下的硬化系数随累积塑性应变线性降低;然而,在慢应变速率(≤2×10-4s-1)下则呈现出线性和非线性两段变化,硬化系数线性下降至累积塑性应变为200%~300%左右后出现明显的非线性降低。这种快、慢拉伸应变速率下硬化系数变化的差异,主要原因可能是慢应变速率下材料发生的蠕变损伤累积加速了循环软化。

图9 不同应变速率下硬化系数随累积塑性应变的变化

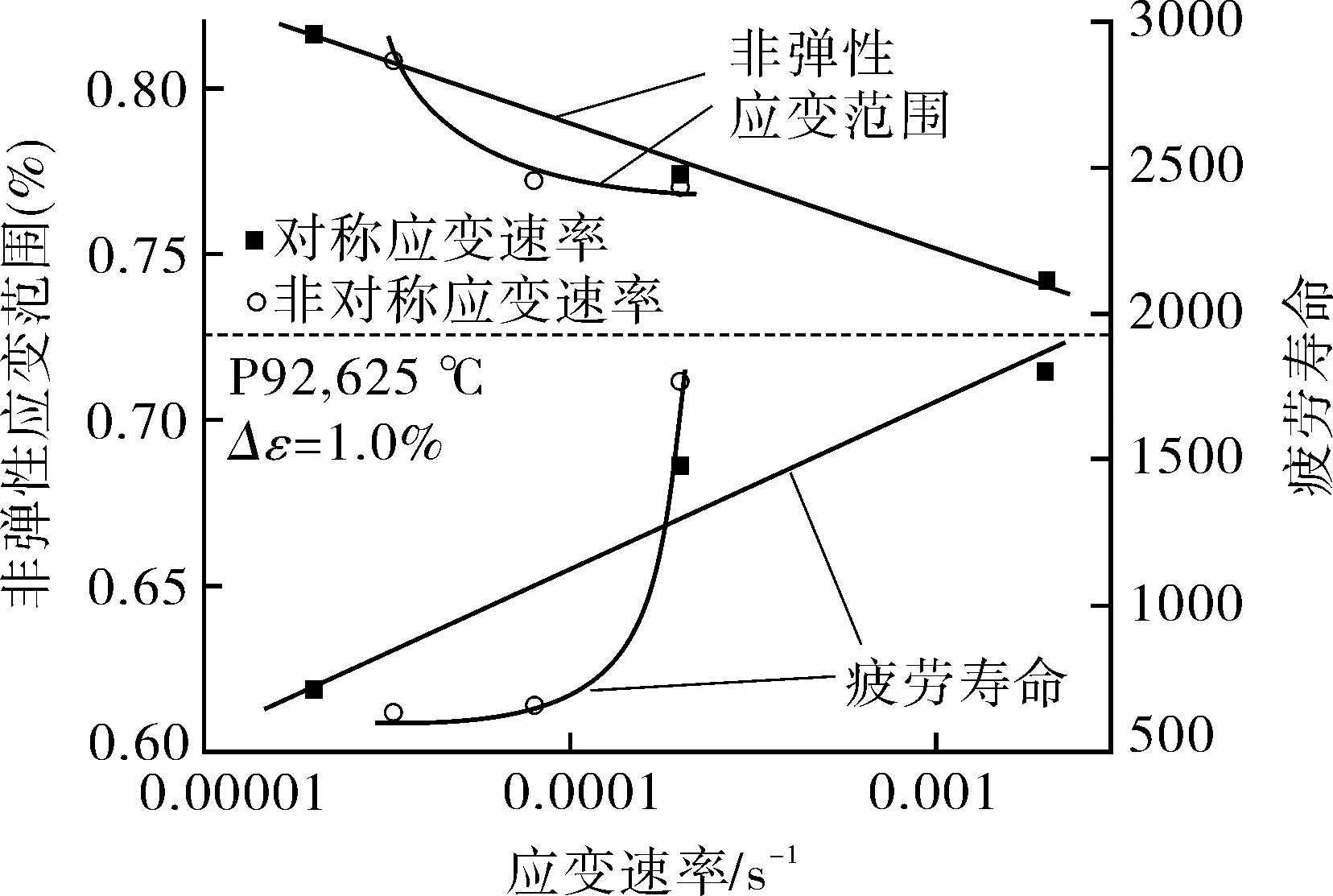

从上述分析可以看出,在高温条件下,对称和非对称应变速率都会对P92钢的循环变形行为产生明显的影响。非弹性应变中包含了时间无关的塑性应变和时间相关的蠕变应变,是反映材料循环软化和疲劳损伤的有效指标。图10示出了对称和非对称速率下半寿命周非弹性应变范围和疲劳寿命随应变速率的变化。可以看出,随着应变速率的增加,非弹性应变范围降低,疲劳寿命增加。但是,对称速率下疲劳寿命和非弹性应变范围都是线性变化,而在非对称速率下二者呈现出非线性变化。可见,应变速率对高温循环应变过程中的滞回环形状、疲劳寿命影响都比较明显,这将给粘塑性本构模拟带来挑战。因此,下一阶段将进一步研究和构建考虑这种应变速率影响的统一粘塑性循环本构模型。同时,为了探究不同应变速率下的材料损伤机理,还将通过微观观察技术进一步研究不同应变速率下的材料微观组织变化。

图10 对称和非对称应变速率下半寿命周非弹性应变范围和疲劳寿命随应变速率的变化

3 结论

本文在625 ℃下开展了对称和非对称应变速率的高温低周疲劳试验,分析了应变速率对P92钢高温疲劳行为的影响。通过应力-应变滞回环分析,重点研究了低应变速率下材料的疲劳破坏机制。主要结论如下。

(1)P92钢应变循环下表现出明显的循环软化现象以及应变速率敏感性。在反向卸载初始阶段产生蠕变变形积累,而且随着应变速率降低,蠕变变形增加。

(2)在对称应变速率循环中,随着应变速率的降低,循环软化加速,疲劳寿命降低;然而,在非对称应变速率循环中,慢-快加载工况下疲劳寿命最短,慢拉伸应变速率引起的蠕变损伤加速材料的弱化,导致压缩平均应力对循环寿命的影响大于拉伸平均应力。

(3)应变速率不仅影响峰值应力,还影响滞回环的形状,随着拉伸应变速率的降低,滞回环的应变硬化系数减小,加快了材料的循环软化进程。