升压速率对正拱形爆破片爆破压力影响的试验研究

2021-02-26刘应华

徐 锋,刘应华,杨 超

(1.清华大学 航天航空学院,北京 100084;2.华东理工大学 机械与动力工程学院,上海 200237)

0 引言

爆破片装置具有结构简单、动作响应迅速、密封可靠等优点,广泛应用于压力容器、压力管道等承压设备领域,是防止承压设备主体过度超压发生事故的主要安全保护装置之一[1]。

爆破片装置主要由爆破片和夹持装置组成,是一种由进出口介质压差作用驱使爆破片破裂而自动泄压的装置,属于非重闭式泄压装置。爆破片装置在设定的爆破压力下动作迅速、及时泄放压力介质是其作为安全保护装置的最基本的功能要求。因此,准确计算和设定爆破压力,是安全应用爆破片装置、确保被保护的承压设备安全的关键核心技术。影响爆破片爆破压力大小的因素很多,既有爆破片的结构、材料、尺寸等内在因素;也有加工工艺、应用环境(例如介质、温度、压力变化)等外部因素。其中,外部影响因素中,介质升压速率是影响爆破片爆破压力的一个重要因素。

但是,在现有的爆破片设计、制造和使用过程中,介质升压速率对爆破压力的影响往往被忽略了,或者仅是定性的规定。GB 567.1—2012《爆破片安全装置 第1部分:基本要求》[2]中8.1.11规定:爆破试验时,应将试验装置入口压力升压到最小爆破压力的90%,保压时间不少于5 s,随后稳定连续地增加压力,且每秒升压速率不小于爆破压力的0.1%,直至爆破片爆破,此过程不应超过120 s;ISO 4126-2[3]中也提出了同样的要求。但是,如按此规定,对于具有不同爆破压力的爆破片,例如爆破片A的爆破压力为100 MPa,爆破片B的爆破压力为10 MPa,两者的升压速率可以不同,但都是符合标准的,如爆破片A升压速率为0.1 MPa/s,爆破片B升压速率为0.01 MPa/s,可能相差10倍。因此,目前国内外标准中对于爆破片标定试验时升压速率的规定是过于宽泛的,实际大多数爆破片制造厂标定爆破片爆破压力时所采用的升压速率也各不相同。

在工程实际中,安装爆破片的承压设备,爆破片破裂时的升压速率各不相同。赵宝頔等[4]对充装20 MPa氮气的长管拖车用气瓶进行了火烧试验,其升压速率约为0.02 MPa/s。古晋斌等[5-6]对轮胎火灾下承装不同介质的长管拖车大容积气瓶进行了数值模拟,研究表明,气瓶的升压速率约在0.02~0.03 MPa/s;而突然关闭承压设备的泄放阀门,承压设备的瞬时升压速率可达约2.5 MPa/s。另外,GB 567.1—2012中还提出此标准不适合操作压力剧增或反应速度过快的承压设备,说明相关的标准研究和制订者已经认识到升压速率对爆破片设计爆破压力有所影响,但具体有何影响,尚未提出具体的技术指标及要求。李志义等[7]利用塑性动力学理论,研究了密闭容器内发生化学爆炸时的升压速率对爆破片设计爆破压力的动态响应规律,认为在一定条件下升压速率与爆破压力呈简单的线性关系;李岳等[8]试验研究了反拱带槽型爆破片在爆炸爆破压力控制在1.0 MPa前提下的动态响应规律,总结了爆破压力与升压速率大小的关系,认为爆破片的爆破压力动态超压规律应当以升压速率的大小分阶段讨论;喻健良等[9]以正拱开缝型爆破片为对象,在爆破压力控制在1.0 MPa前提下,研究了动态工况下不同升压速率对正拱开缝型爆破片爆破压力的影响;GONG等[10]分析了紧急情况下爆破片参数对高压氢气释放的影响。上述研究虽均发现升压速率对爆破片的爆破压力有影响,但升压速率较低的静态工况与升压速率较高的动态工况对爆破压力的影响规律是否相同,以及如何界定静态工况与动态工况尚无定论。

综上所述,升压速率对爆破片爆破压力的响应规律研究还不充分。考虑当前储运容器实际使用工况下的升压速率,结合目前大多数爆破片制造厂标定爆破片爆破压力时所采用试验装置的升压速率范围,本文以结构简单、应用广泛的普通正拱型爆破片为研究对象,利用液压爆破试验方法,在0~5 MPa/s升压速率范围内,对爆破片爆破压力随升压速率变化规律进行探究。

1 试验试样及装置

1.1 试样

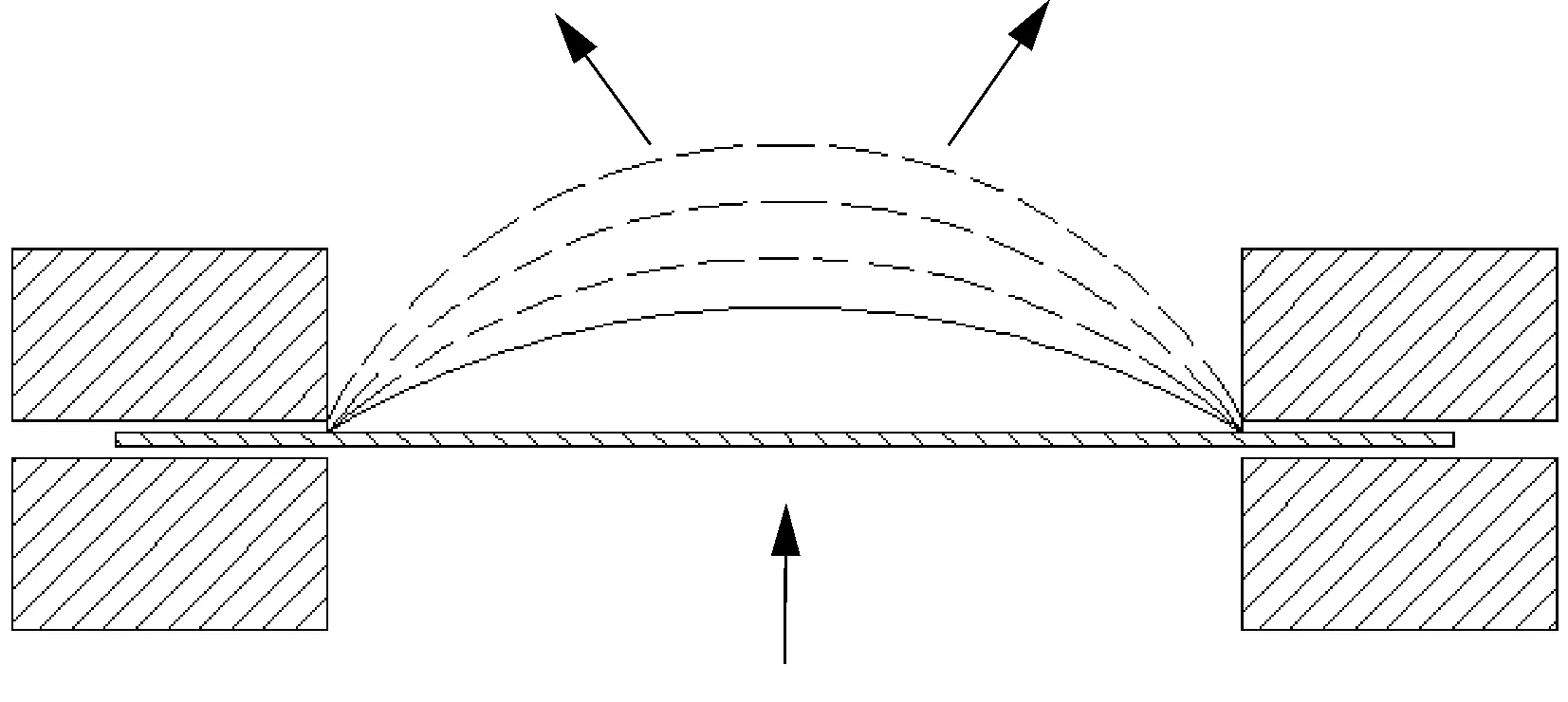

普通正拱型爆破片(LP)的压力作用方向与拱出方向一致,使用时的受力情况如图1所示。普通正拱型爆破片是利用材料的抗拉强度控制爆破压力。

图1 正拱形爆破片受力情况

1.1.1 材料选取

试验爆破片材料选用316L不锈钢。316L材料性能稳定,具有良好的耐晶间腐蚀性能、韧性和耐酸性,其化学成分如表1所示。同时,316L具有良好的工艺性能和力学性能,常温下弹性模量为2×105MPa,泊松比为0.3。

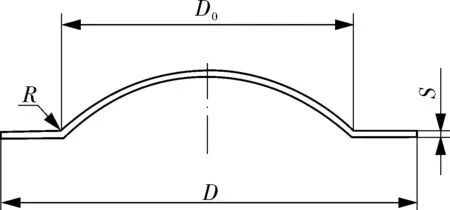

表1 316L不锈钢化学成分

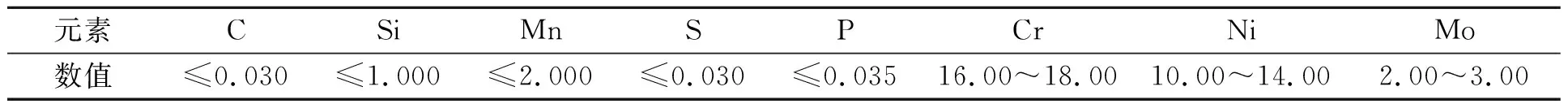

1.1.2 结构尺寸确定

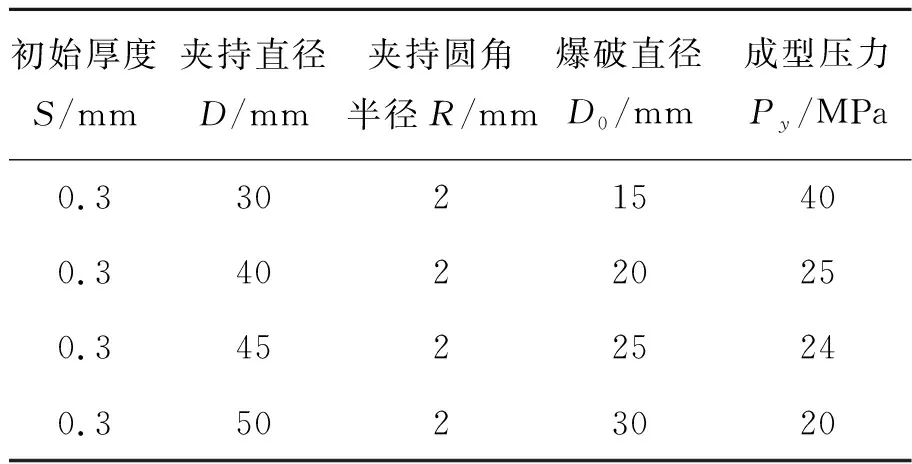

普通正拱型爆破片的结构如图2所示,其中D0为爆破片名义直径,D为夹持直径,S为初始厚度,R为压环圆角半径。爆破片的具体结构尺寸如表2所示。

图2 普通正拱型爆破片结构示意

表2 普通正拱型爆破片试样尺寸及基本数据

1.2 预拱成型

试验用爆破片采用准静态加载方式增压成型,升压速率均不超过0.009 MPa/s,通过压力传感器监测成型压力的变化。不同尺寸的爆破片设定不同的成型压力,具体见表2。成型后的爆破片如图3所示。

图3 预拱成型后的爆破片

1.3 夹持装置

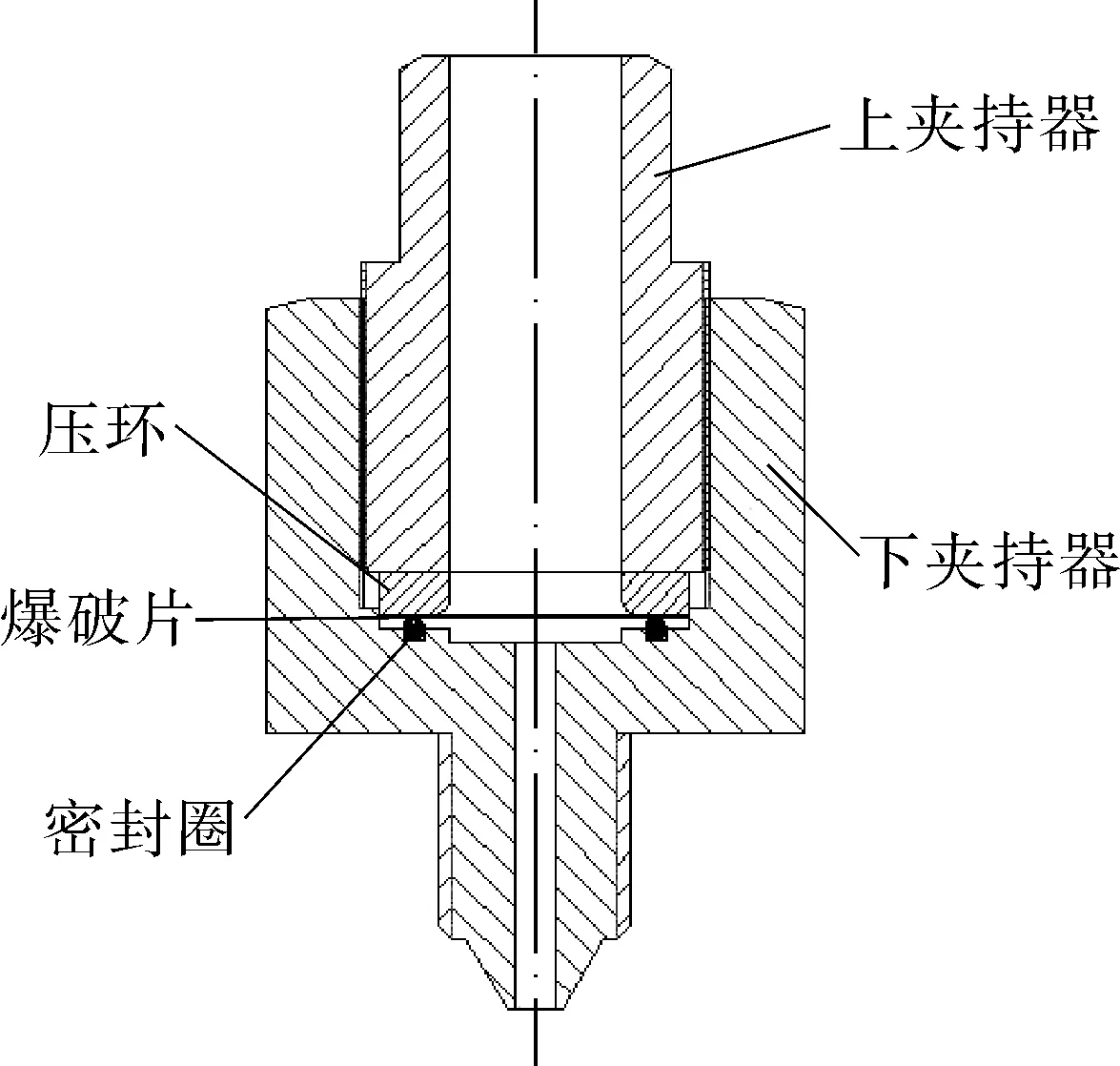

本文设计一种可重复拆装爆破片的试验夹持器,主体材料为316L奥氏体不锈钢,其结构如图4所示。试验用夹持装置要求具有良好的密封性能,提供足够的压紧力,避免爆破片抽边,便于拆装。试验夹持器主要由上夹持器、下夹持器和压环等组成。下夹持器通过锥面连接头与试验台连接,使密封面积减小,密封比压大,连接密封效果更好。下夹持器与爆破片之间采用O形橡胶密封圈密封。O形圈利用自密封的原理,随着系统压力的提高,其密封能力增强,最高可达到200 MPa。夹持器采用线径为3 mm的O形丁晴橡胶密封圈,经测试密封效果良好。爆破片夹持装置实物如图5所示。

图4 试验夹持装置结构示意

图5 试验夹持装置实物图

1.4 试验装置

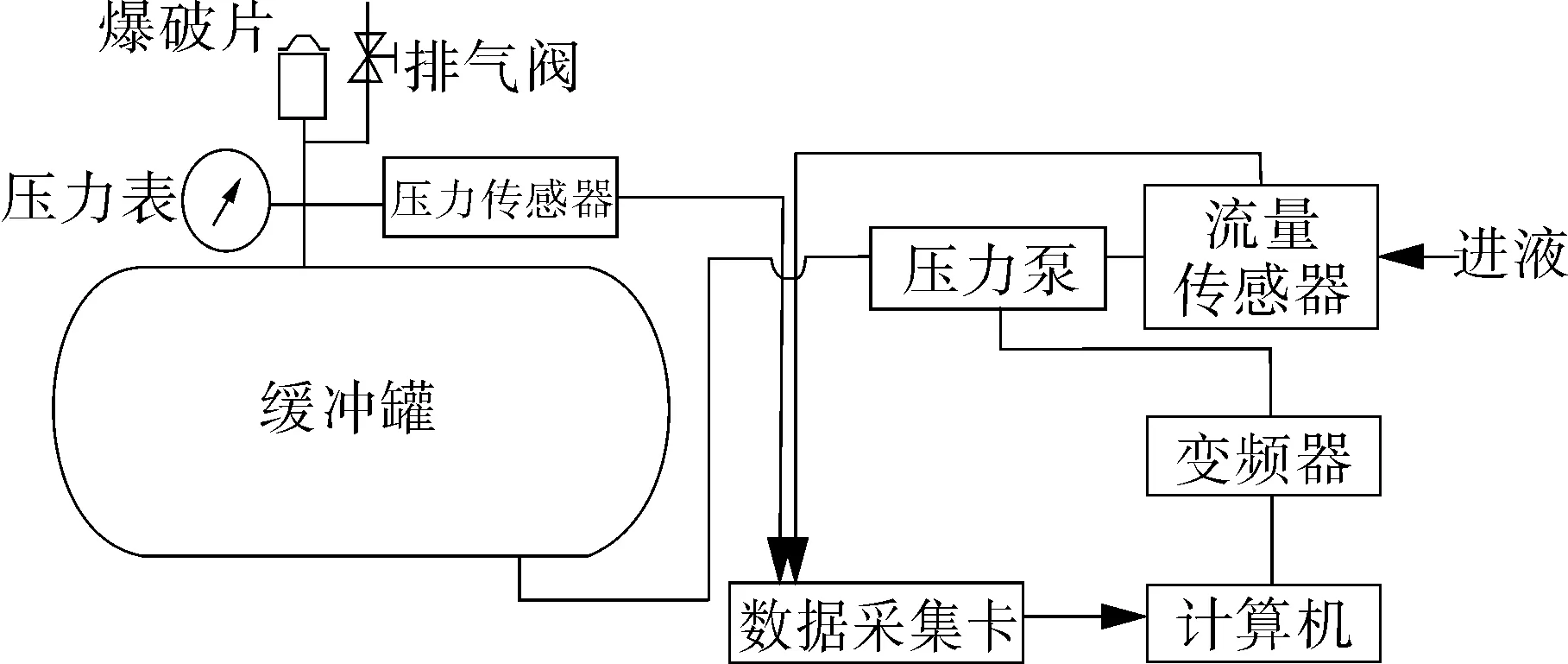

试验装置为新型高压爆破试验台,是一种高性能、高可靠度的液压爆破测试台,其工作原理如图6所示。

图6 安全泄放装置爆破试验台工作原理

系统通过压力泵使得水增压,通过缓冲罐,使得压力能平稳上升。控制软件能通过变频器合理控制压力泵的进液速度,从而有效改变升压速率。在靠近爆破片的管路上设有压力传感器及流量传感器,实时记录容器的压力及进液量的变化,压力、流量信号通过数据采集卡输入计算机,通过自编的测量及控制软件将采集到的压力、流量等数据存于数据库内,并实时显示压力-进液量曲线、时间-压力曲线和升压速率,从而有效实现不同升压速率下的爆破压力的测试。

2 试验及结果分析

2.1 试验

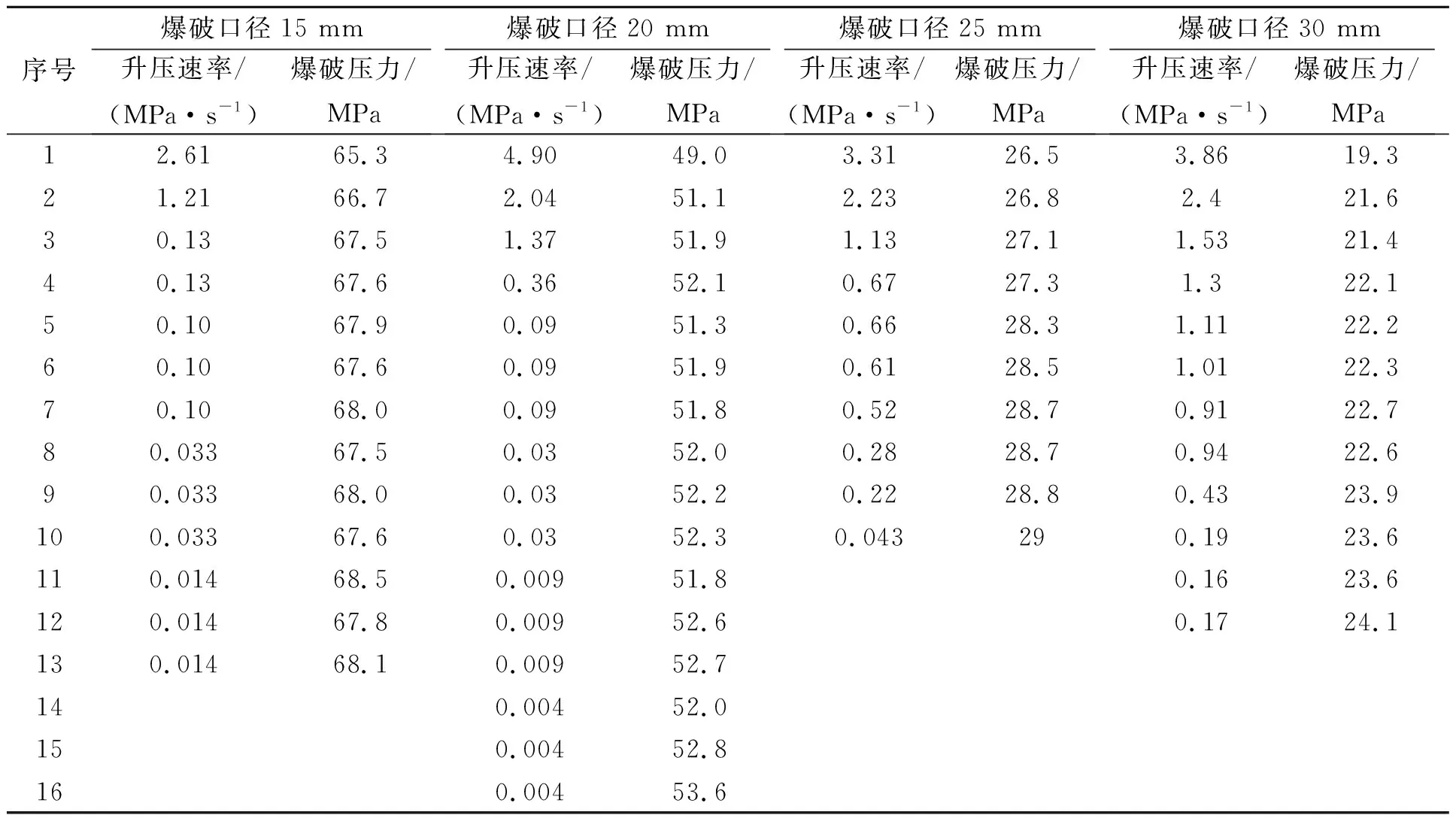

选择同一合格批次的正拱型爆破片若干,通过缓冲罐减缓增压速率,在不同的增压速率下进行爆破片爆破试验。爆破片的破裂位置一般都发生在极顶处附近位置,如图7所示。具体试验结果见表3。

图7 爆破片的破裂形态

表3 爆破片试验数据(初始厚度0.3 mm)

2.2 试验结果分析

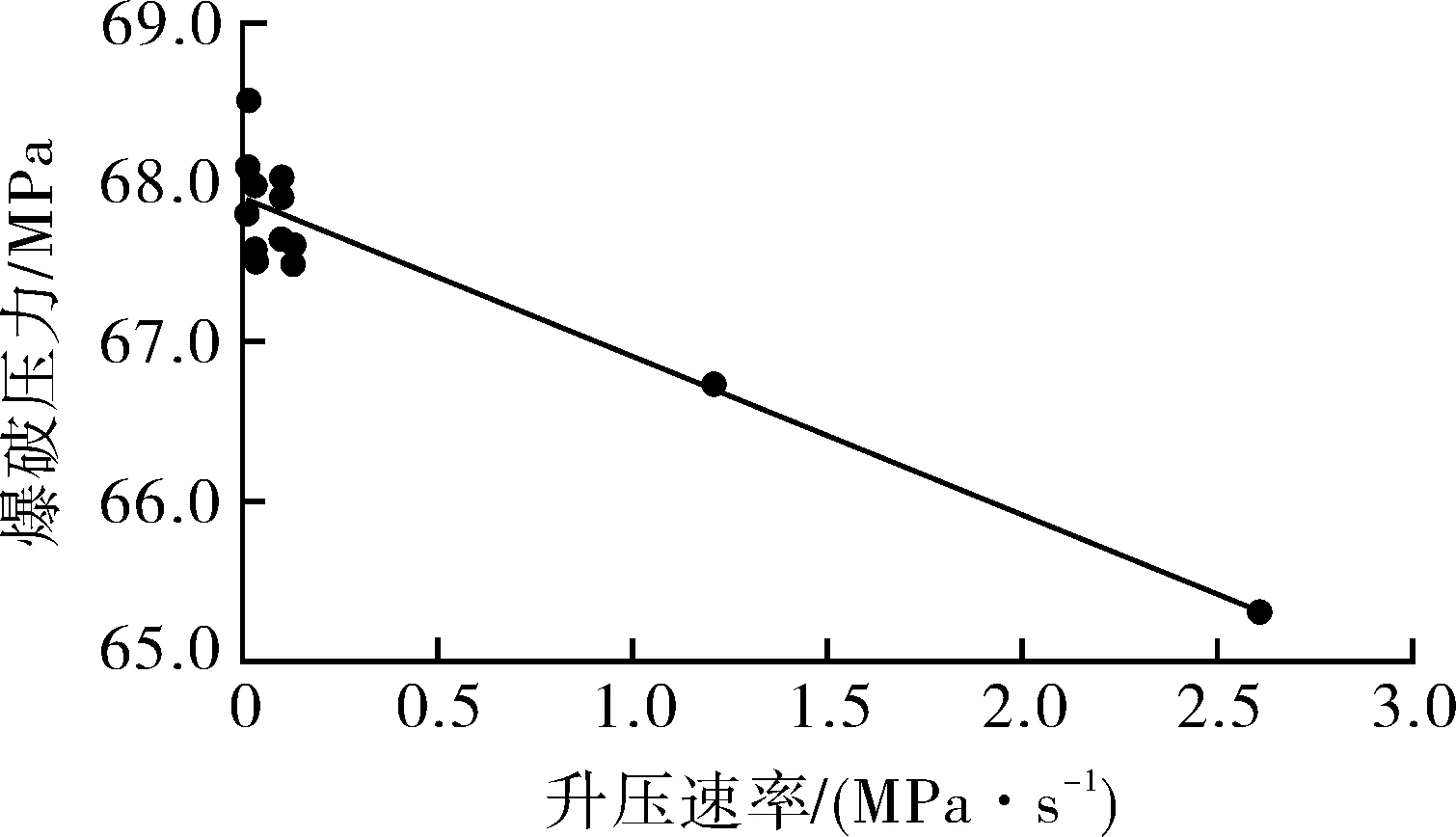

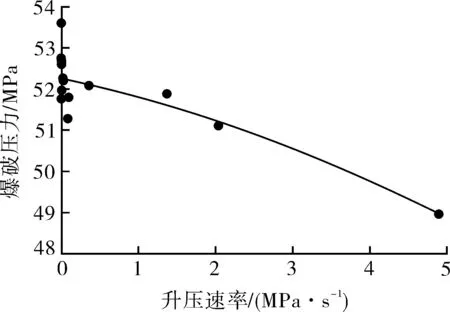

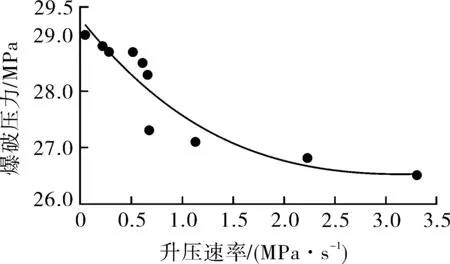

对不同爆破口径的爆破片爆破压力随升压速率的变化趋势进行分析,如图8所示。

对比各组整体数据,在本文所研究的升压速率范围内,发现升压速率越大,爆破压力越低,4组数据中的最低爆破压力与最高爆破压力之间的压力差在4%~20%左右。GB/T 150—2011《压力容器》[11]中规定,对于同一批爆破片的制造范围,如设计爆破压力大于3.5 MPa的正拱形爆破片,全范围的制造允差为-3%~6%,1/2范围制造允差为-1.5%~3%,1/4范围制造允差为-0.8%~1.5%。由此可见,由于升压速率所导致的爆破片爆破压力的改变,变化范围甚至超过了标准中制造允差的范围区间。因此,由升压速率导致的爆破片爆破压力的改变,必须引起重视。

(a)爆破口径15 mm

(b)爆破口径20 mm

(c)爆破口径25 mm

(d)爆破口径30 mm

3 结语

本文针对316L奥氏体不锈钢制普通正拱型爆破片,开展了成型及爆破试验研究,研究了不同升压速率下爆破片的爆破压力变化趋势,主要结论及展望如下。

(1)升压速率对爆破片的爆破压力是有影响的,在本文所研究的低升压速率范围(0~ 5 MPa/s)内,发现升压速率越大,爆破压力越低。

(2)所开展的4组普通正拱型爆破片爆破压力的试验表明,普通正拱型爆破压力的误差值约为4%~20%,超过了相关标准中爆破片制造允差的范围区间,升压速率对爆破片爆破压力的影响应引起重视。

(3)关于更大范围升压速率对不同规格爆破片爆破压力的影响以及产生这些影响的机理,需要进一步开展试验研究工作,包括从材料组织变化等方面进行深入的探索,笔者将在后续工作中开展相关研究。