航天发动机用燃烧室的集成制造技术研究

2021-02-23曲洪亮苏云玲姚智奇杨晓君

曲洪亮,孙 晶,苏云玲,姚智奇,杨晓君

(北京动力机械研究所,北京 丰台 100074)

随着航天技术的飞速发展,航天发动机作为航天系统的“心脏”,对其设计技术和制造技术发展也提出了越来越高的指标和要求,包括产品结构越来越复杂,产品材料复合度越来越高,比推力及寿命指标均大幅提升。燃烧室作为航天发动机的关键部件及核心部件之一,对其产品结构、产品材料、制造精度等也提出了更高的要求。本研究中涉及到的燃烧室材料主要为高温合金、不锈钢,产品主要由前/后法兰、支承筒、径向扩压器、轴向扩压器、承压隔板及各类安装座等26种共计195个零部件经电子束焊、氩弧焊、钎焊以及装配、机械加工而成,最大外圆直径为431.4 mm,轴向长度为343.6 mm。产品为多层薄壁结构件,壁厚仅为1~1.2 mm,加工精度要求严格,最高达IT6级,产品结构复杂程度、精度要求均明显高于现有型号发动机同类产品。燃烧室制造过程涉及多项新结构新技术,对工艺方法和制造精度都提出了很高的要求。

本文针对燃烧室的集成制造加工工艺技术,以某型号发动机燃烧室的研制生产过程为例,开展了深入研究,并通过试制总结出了一套适用于航天动力系统用燃烧室集成制造的加工工艺方法。

1 薄壁基体大厚度差集中氩弧焊变形控制

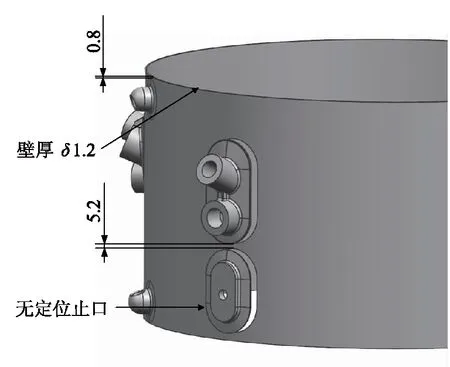

燃烧室设计结构中,需要将多个安装座与壁厚为1.2 mm的钣金结构筒体通过手工氩弧焊方式焊接组合在一起。安装座材料为铸造高温合金K4169,筒体为板材GH4169。高温合金熔焊的主要问题为易产生热裂纹,焊缝金属组织不均匀,晶内、晶界偏析严重,低熔点共晶易在晶界聚集,在应力-应变作用下产生凝固裂纹[1]。在结构上,安装座与壁厚仅1.2 mm的筒体无定位止口,装配困难;焊缝距离边缘最小距离仅为0.8 mm,相邻焊缝最小距离为5.2 mm(见图1)。焊接变形控制和焊接裂纹是该处最大难题。

图1 安装座焊接结构示意图

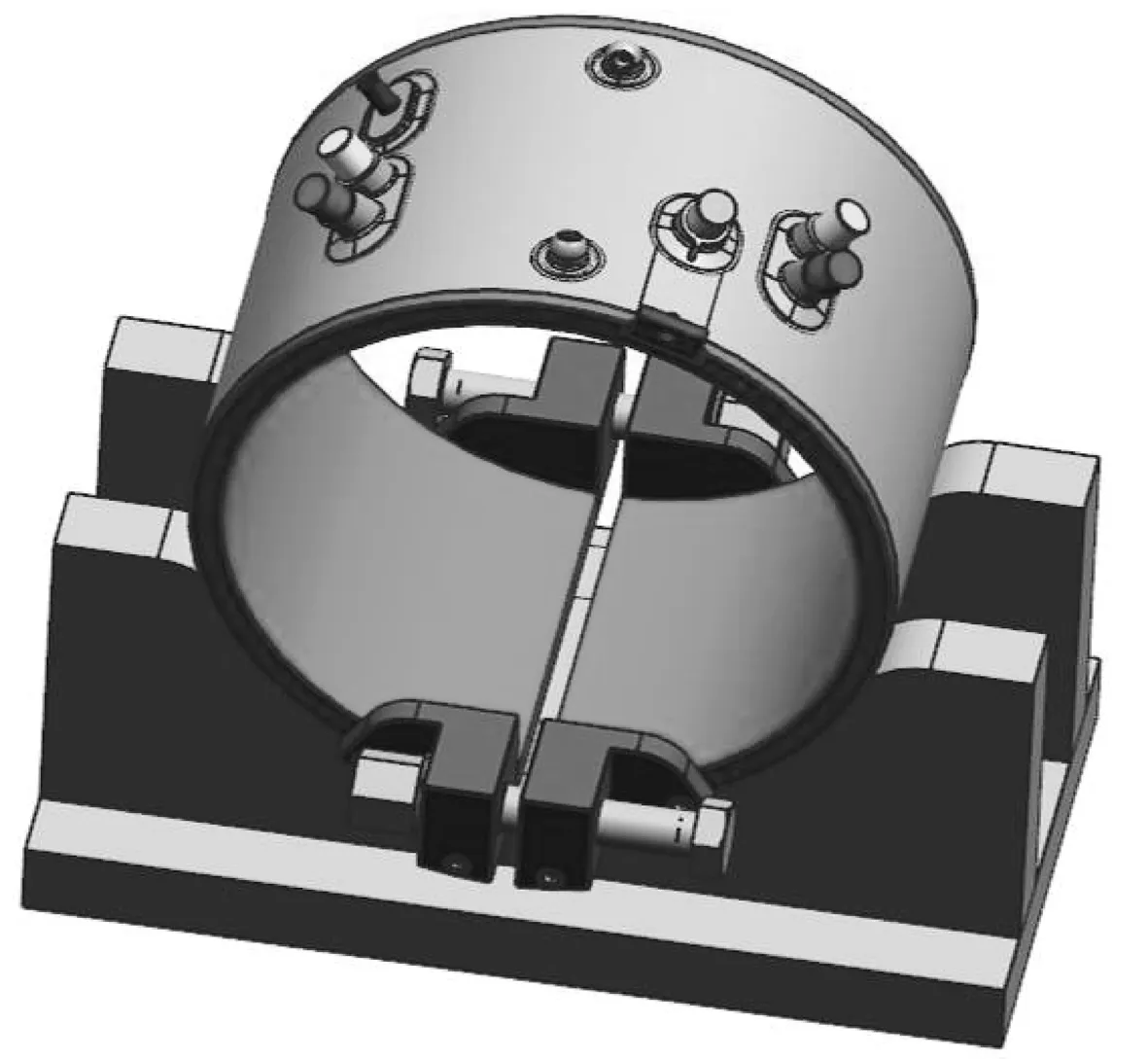

为了控制焊接过程中产生的变形并防止产生焊接缺陷,各安装座与筒体上的相应安装槽之间采用了小间隙配合,确保各安装座与安装槽配合间隙平均≤0.1 mm,尽可能减少焊接过程中的外部焊丝填充量。同时在安装座上设计工艺销钉孔结构,工装紧密贴合筒体内圆,安装座通过销钉固定在工装上。工装设计为可调节结构,通过调整机构可改变外径尺寸,以增强工装对工件轮廓尺寸的适装和匹配能力。装入工件后,通过调节螺钉的调节可实现径向的夹紧。同时在工装的外圆进行镀铜处理,实现焊接过程中的热量快速传导,避免热量堆积,进而减少热应力导致的焊接变形[2-3]。工装结构示意图如图2所示。

图2 手工氩弧焊工装结构示意图

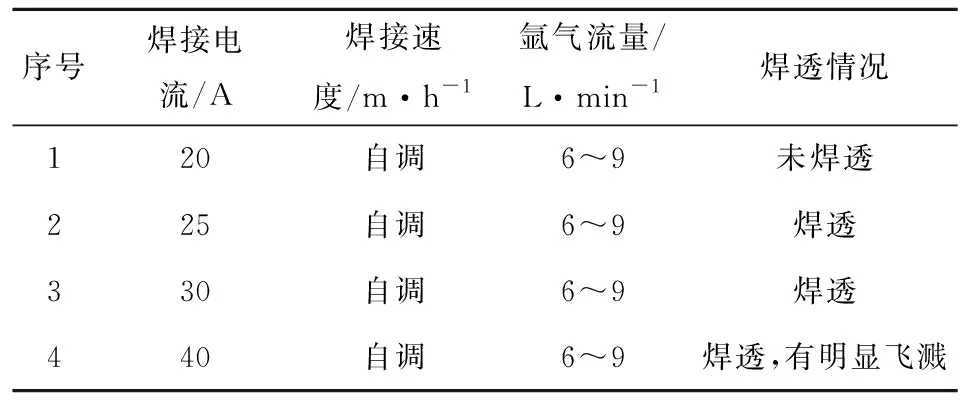

焊接方案上,安装座小间隙配合,无需填丝,不倒坡口,采用小电流焊接[4-5]。借鉴现有高温合金板材焊接经验,选取焊接电流20~40 A,在高温合金试片上进行单因素4水平焊接试验,观察是否焊透,试验结果见表1。

表1 焊接对比试验表

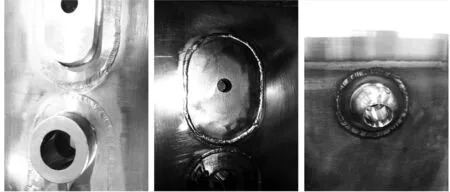

试验结果表明,焊接速度不变的情况下,焊接电流达到25 A即可焊透试片,但由于产品焊接结构不同,最终将电流调整为30 A,完成产品焊接。焊接效果示意图如图3所示。

图3 焊接效果示意图

2 高密度悬臂结构叶片精密钎焊

燃烧室内筒上应安装54个叶片,叶片与内筒之间采用悬臂结构,叶根处与壁厚为1 mm的筒壁通过钎焊进行连接,整体结构刚性较低;筒体材料为GH3625,叶片材料为0Cr18Ni10Ti,在焊接过程中,不同材料容易因为线胀系数和导热性能的差异产生焊接缺陷,影响焊接质量[6-9]。为了保证产品使用性能,设计指标中要求叶片位置度为0.75 mm,叶尖最大间隙≤0.2 mm,叶尖处不允许钎焊,从而给叶片的装配精度控制、焊接质量及叶尖间隙控制带来了较大难度。

为了实现叶片的精密装配,在叶片安装槽的工艺中采用了配加工方案,按照叶片的轮廓外形尺寸加工叶片安装槽,并留出一定的加工余量,通过重铸层的打磨去除过程保证最终的叶片安装槽轮廓与叶片轮廓之间实现过渡配合。在装配叶片时,为了实现叶片的精密高效装配,设计了螺纹顶紧工装,并将工件横向放置于木质V型垫块上,保证沿竖直向下方向装配,使用铜质小锤轻敲叶片直至安装到位,同时在叶背处通过1处点焊进行定位,并使用塞尺对叶尖间隙进行检测,从而保证其配合间隙整周≤0.1 mm,从而在实现叶片相对固定的同时保证钎焊间隙要求,实现钎料的顺畅扩散并与基体融合,避免出现钎料局部堆积,引起焊接缺陷,影响焊接质量[10]。

3 变形螺母装配技术

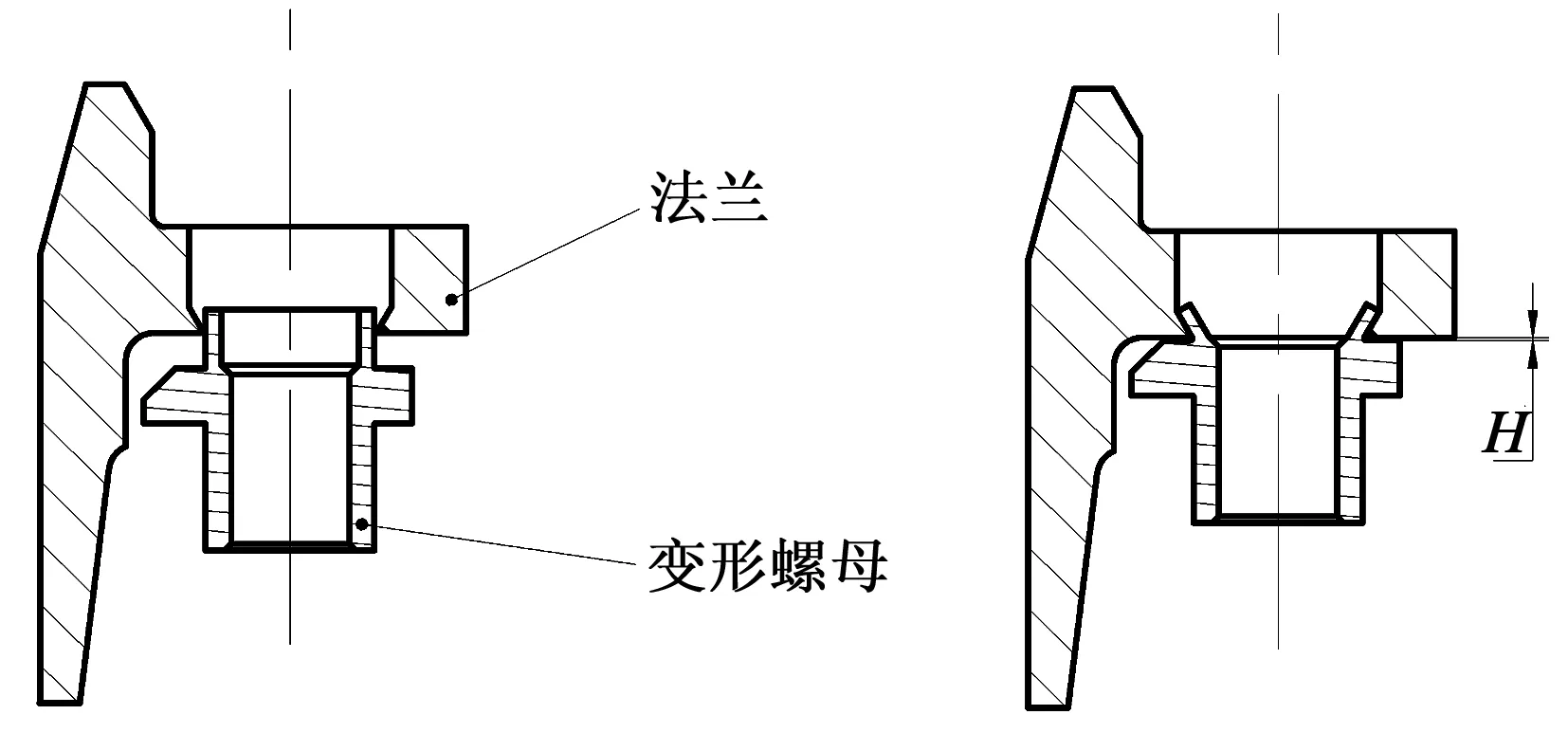

航空发动机的齿轮箱、燃烧室机匣、涡轮导向器等核心部件法兰处通常采用变形螺母(见图4)进行连接,以提高连接可靠性,降低产品重量。燃烧室机匣后法兰需装配105个变形螺母,其装配方式为通过施加一定压力使变形螺母一端发生扩张,贴合在安装孔的锥面,从而实现变形螺母的固定。要求装配后满足在轴向施加40~45 N的载荷时,螺母定位面与法兰的装配间隙H≤0.25 mm,变形螺母扩张后不允许产生裂纹及其他缺陷。由于是首次采用变形螺母技术,无相关可借鉴经验,目前国内无成熟专用工具。

图4 变形螺母示意图

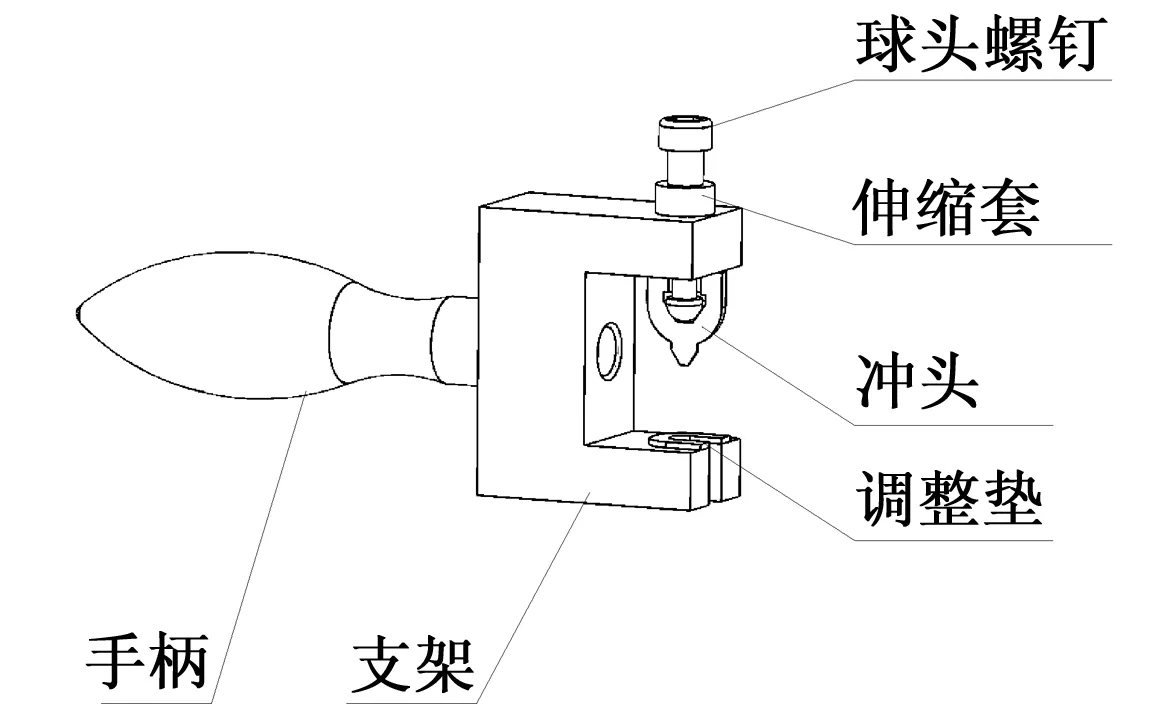

根据变形螺母装配工艺特点,首次设计了适用于型号发动机用变形螺母的安装工装。该变形螺母装配工装结构如图5所示,由手柄、支架、球头螺钉、伸缩套、冲头和调整垫等6部分组成,其中支架为主体部分,承受装配过程中轴向力和扭转力;手柄与支架螺纹联接,为操作者手持部位;球头螺钉与力矩扳手配合使用,提供向下的顶紧力;冲头传递来自球头螺钉的轴向力,使变形螺母内锥面扩张变形;伸缩套用于固定及导向;调整垫用于保护变形螺母下端面。本工装已申请专利并获得受理(受理号:201510646871.5)。

图5 变形螺母装配工装结构示意图

该工装的工作原理为:将变形螺母装入伸缩套的凹槽内,手持手柄部分将工装深入法兰处并定位变形螺母,使用力矩扳手驱动工装手柄,手柄通过螺纹将扭矩转换为轴向力,通过球副传递到球头螺钉,球头螺钉锥度部分插入变形螺母内圆,沿锥面法向的分力使局部扩张直至最终完全固定。来自支架底面的作用力F可以保证紧密贴合,定位间隙<0.25 mm,通过扩张变形螺母的力来自于力矩扳手,可以方便控制装配力矩,中间力通过球副传递保证了力始终沿冲头轴向,避免装配过程中变形螺母偏斜或局部变形。

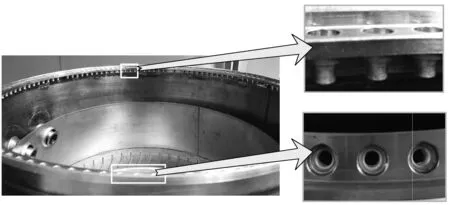

使用上述专用工艺装备,完成燃烧室机匣组件总计105处变形螺母装配(见图6),返修率<1%。

图6 变形螺母装配实物图

4 结语

本文针对航天动力系统用燃烧室制造过程涉及到的几项关键技术,通过技术研究确定了相对最优的氩弧焊焊接参数、钎焊工艺方案、五轴精密加工及变形螺母的高效安装方法,并总结出了适用的燃烧室加工工艺方案。通过实际加工验证,本文的研究成果可有效解决此型航天系统用燃烧室的精密制造,也适用于同类型、相似结构产品的研制,在航空航天动力装置研制技术领域具有一定的推广应用价值。