集装箱起重机多功能起升系统设计

2021-02-22

河南卫华重型机械股份有限公司 长垣 453400

0 引言

集装箱起重机主要由起升系统、金属结构、大车小车运行机构、吊具系统、电控系统等组成。其中起升系统是其主要工作系统,实现集装箱装卸的起升下降。随着集装箱起重机自动化程度的要求越来越严格,常规的起升系统很难适应自动化对精度和抗摇摆性的要求。为寻求提高集装箱起重机的装卸效率,起升系统设计围绕提高效率的多种形式进行了探索:提高起升速度缩短起升下降时间;增加防摇摆控制系统,缩短摇摆时间;增加微动调节功能,缩短对箱时间。但能够满足自动化精确定位要求和快速防摇摆的起升系统并不多,特别是应用在自动化上的起升系统。若不能迅速抑制摇摆,将严重影响运行精度和对箱操作等待时间,大大降低效率。

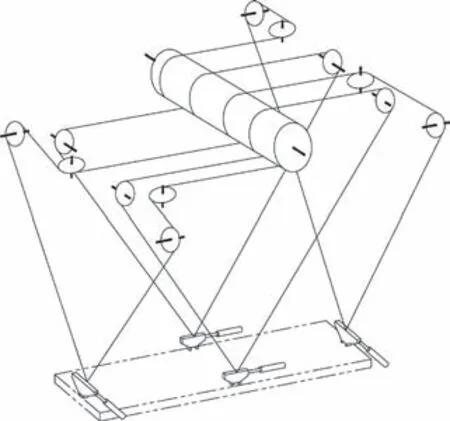

目前能够满足自动化这种要求的起升系统,有8 绳机械防摇起升系统,如图1 所示。该系统具备起升、防摇功能,再配微调装置可实现回转、双向平移功能,能够满足自动化要求。但该系统倍率是1,8 根钢丝绳承载都作用在卷筒上,防摇通过8 根钢丝绳斜拉实现,起升机构傻大笨粗,钢丝绳磨损大、寿命较短,维护保养不便。因此需要探索新的起升系统,满足自动化的要求。

图1 八绳机械防摇起升系统

1 起升系统的设计

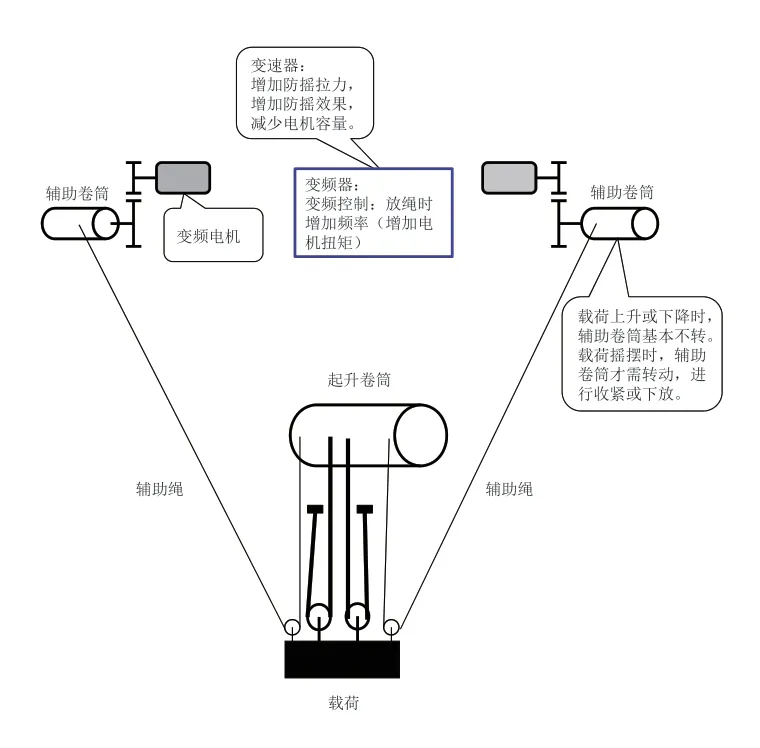

多功能起升系统由起升机构,辅助机构,缠绕系统等组成,其中起升机构是实现载荷升降功能的机构,力求设计合理、布置巧妙。辅助机构为满足自动化、非自动化要求,实现起升系统的多功能,整合升级了防摇系统。缠绕系统通过特殊缠绕方式,矢量变频控制使起升机构、辅助机构、缠绕系统有机地结合起来,形成一种多功能起升系统,如图2 所示。

图2 多功能起升系统

起升机构由电机、减速器、制动器、联轴器、卷筒、滑轮等组成。其卷筒设计较特殊,卷筒两边侧布置起升钢丝绳,内侧布置辅助钢丝绳,设计在同一个卷筒上,优点是同步性好,即使辅助机构出现问题,也不影响起升机构的正常工作。

辅助机构由三合一减速器电机,辅助卷筒等组成。通过特殊布置形式,使辅助钢丝绳在大车、小车方向均有斜拉钢丝绳分力,为实现多功能提供必要条件。

辅助机构设计中,当小车运行停止,由于起升载荷通过钢丝绳悬挂具有一定的惯性而不能停止,进而摆动,这种现象可简化成单摆。若要有效提高定位、对箱效率,必须尽快停止摆动,故防摇功能需求较大。

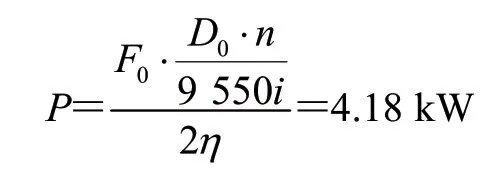

计算选型简算示例:起重量41 t,吊架吊具重9.5 t,小车运行70 m/min,加减速时间4 s。由牛顿第二定律可计算,起升载荷惯性力F =ma =(41 +9.5)×1 000×(70÷60÷4)=14 729.17 N。根据图2 布置,每侧有2 台辅助机构,故均分到单台上F1=F/2 =7 364.59 N。由于起升高度的变化,辅助钢丝绳与水平夹角也在变化,当起升高度较低时,效果较弱,这种工况也较少使用,故为保证效果夹角一般取75°进行选型计算。则辅助钢丝绳拉力F0=F1/cos75°=28 454.6 N,根据GB/T 3811—2008《起重机设计规范》[2]计算选择钢丝绳直径取φ16 mm,辅助机构卷筒直径取φ280 mm。计算所需三合一减速电机功率为

式中:D0为辅助卷筒名义直径,n 为电机转速,i为减速器速比,η 为传动效率。

取变频电机功率P =4 kW。

缠绕系统由滑轮组、钢丝绳等组成。为增强防摇效果同时减少摆动,吊架上滑轮采取一定角度的布置形式,使得钢丝绳具有一定的斜拉效果,便于辅助机构的控制操作,实现升降、倾转、回转、双向平移、主动防摇多种功能。

2 起升机构多功能的实现

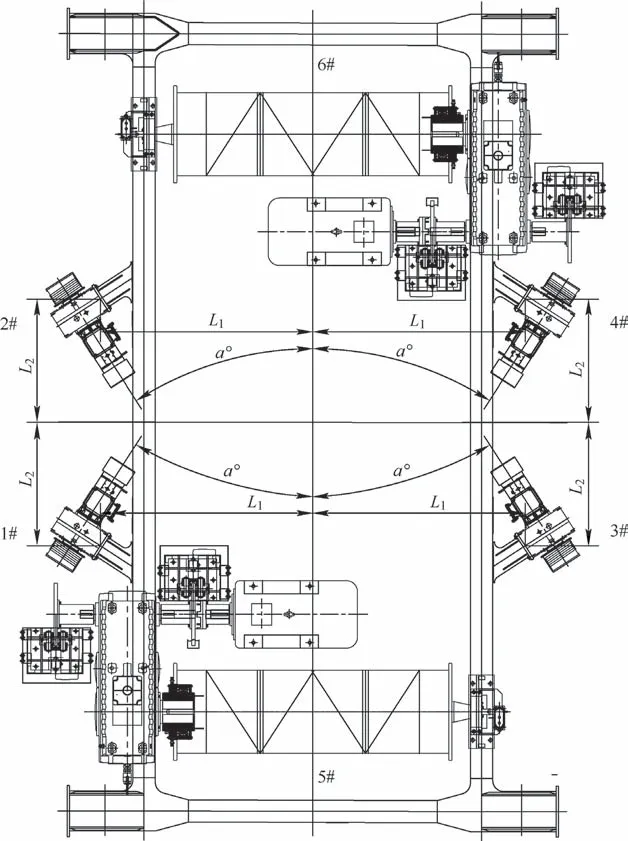

起升机构布置在小车上,是起重机的主要工作机构,布置如图3 所示是小车的俯视图,由起升机构,辅助机构,小车架等组成。

1)升降功能 通过控制电机驱动卷筒,收放钢丝绳实现升级。为保证起升机构的同步性,两套起升机构(5#和6#)采用变频器主从控制,再通过起升卷筒尾部安装的绝对编码器进行速度同步,实现两起升机构的同步性。由于辅助机构钢丝绳卷绕在主起升机构卷筒上的,故只要起升机构同步,则辅助机构也同步,此种工况辅助机构不动作。

2)倾转功能 当需要倾转时,通过控制主卷筒5收紧钢丝绳,另一主卷筒6 下放钢丝绳,4 个辅助机构不动,实现倾转功能。在此过程中为防止过度倾转,设有高度差值控制,不能大于设定值。

3)回转功能 主要靠4 个辅助机构1~4 来实现,两个主卷筒5 和6 不动。对角辅助机构1 和2 收紧钢丝绳,另一对对角辅助机构3 和4 下放钢丝绳。

图3 小车俯视图

4)双向平移功能 即大车、小车方向平移主要是靠4 个辅助机构1~4,两个主卷筒5 和6 不动。辅助机构1 和3 钢丝绳下放,右边辅助机2 和4 收紧钢丝绳,实现大车方向的平移。辅助机构1 和2 钢丝绳缩放,后边辅助机构3 和4 钢丝绳收紧,实现小车方向的平移。

5)防摇功能 通过主钢丝绳上的测量传感器和吊具摆动的位置,反馈给控制中心,经过特殊模型计算变频器输出力矩给防摇电机,实现防摇控制。功能原理示意如图4 所示。

图4 防摇功能原理示意

3 多功能起升系统的调试

在系统投入使用前,需要进行调试,直至满足设计功能和效果。通过多功能起升系统的控制程序,进行参数的设置,设置原则为起升下降时,4 辅助机构力矩控制值一致;在运行时,根据运行速度、加速度进行辅助机构的力矩控制设置,启动时运行方向力矩大值,制动时运行方向力矩小值。初始值来源于建立的仿真模型,但由于实际起重机特性与理论仿真还有一定差距,则需要在调试过程中不断地进行数值的调整,最终确定合理数值。

在调试过程通过不断的运行测试,数值调整,最终确定合理数据。由于起重机是新设备,在运行磨合后,特性会有一定的变化,效果会有不确定性,有时会变得更好,有时会变弱。所以一般在使用3~5 个月时,还需要再次校调,确保效果。

4 功能测试结果

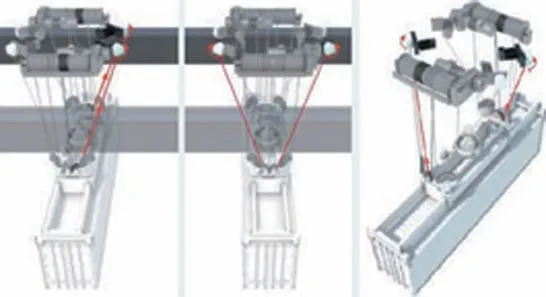

通过对已安装交付的带有该多功能的集装箱起重机进行测量,通过上述控制实现小车方向平移±250 mm,大车方向平移±250 mm,水平回转±5°,均需要辅助机构动作实现,如图5 所示。

图5 辅助机构动作实现平移、回转

倾转功能不需要辅助机构动作,只需控制起升机构即可实现。考虑到倾转时会引起载荷重心的变化,一般均取±3°,该起升系统通过控制起升机构一升一降实现倾转±3°功能。

当小车速度70 m/min,大车速度 50 m/min 时,防摇功能通过变频模型化控制,在2.5 个循环后测得摇摆量≤±50 mm。这些数据来源于总起升高度是18.2 m,吊具底部离地面2 m 时测量数据。它小于目前国际上对集装箱起重机吊具减摇效果的一般性要求:吊具底部离地2 m,载荷为空载时,小车以额定速度运行,制动停车后5 s 内,吊具的摆幅控制在±100 mm 以内。

5 应用前景

集装箱起重机的平移、回转、倾转及防摇等多功能一直是困扰起重装备智能化、自动化发展的难题。该起升系统具备的多种功能,均满足市场、自动化的要求,具有自己的特点和优势,完全可应用在手动半自动化自动化等多种场合中,功能多,效果好,效率高,应用前景范围广。

目前国内外均有应用,具备的平移、回转、倾转功能有利于对箱作业,提高作业效率,减轻手动操作者的疲劳强度,意义较大。具备的防摇功能可显著抑制大车方向和小车方向的摆动量,提高了集装箱装卸的效率,平稳安全,避免了因集装箱摆动量过大而发生碰撞等安全事故,使得拥有该技术的集装箱起重机更加安全可靠。同时自动化控制技术的应用,也使其控制精度高、性能稳定、安全可靠、维护方便,大大提高了整机可监控性、稳定性、可靠性,是集装箱起重机优异的起升系统。