基于VR 的无人车间桥式起重机路径规划研究

2021-02-22

1.大连理工大学机械工程学院 大连 116024 2.中冶节能环保有限责任公司 北京 100088

0 引言

桥式起重机(以下简称桥机)是一种在仓库、车间、码头等场所应用广泛的起重运输机械。当前,对一些具有高度危险性和对人体产生健康威胁的如核废料处理、金属冶炼等工作场所[1],桥机无人化运行的重要性越来越凸显。

科学合理的对桥机或其下吊载的运行路径进行规划是解决其操控无人化的重要问题。刘少有[2]等借助真机操作,实地探查理论的可行性,这种方法虽然能及时获取反馈和调整原有理论,但却造成了能源、成本和时间上的浪费,使得整体研究的效果不佳;更多的学者则是借助计算机技术,建立数据模型,用数据仿真作为研究桥机运行的媒介。在此方面,国内外学者做了大量的研究,魏云平[3]等在Matlab 仿真平台对桥机的二维栅格地图路径拐点作等效距离处理,得到了改进遗传算法后的最优路径;杜文正[4]等将机器人路径规划技术引入到桥机负载运动的轨迹规划中,将转载场地的三维空间信息转化为二维栅格地图,利用遗传算法进行了运动轨迹的优化仿真;Frank Taylor[5]等借助虚拟现实技术验证了利用桥机进行重型机械虚拟装配的有效性,确定了虚拟环境中桥机附加载荷后的模拟运动与实际桥机附加载荷后运动间存在相关性。国内外学者的研究主要集中在二维平面的仿真研究,在空间三维领域以及模拟显示方面,桥机的运行规划研究仍显不足。

本文提出了基于Unity 3D 平台的桥机智能运行仿真方法,在Unity 3D 中实现桥机的三维可视最优路径运行模拟,本方法充分利用了Unity 3D 强大的图形渲染功能、物理模拟功能和碰撞检测功能等,通过对引擎功能进行优化和二次改进,实现了更强的仿真效果。

1 虚拟化车间环境与桥机模型数据构建

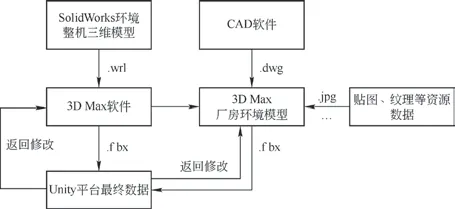

桥机三维模型的设计在SolidWorks 环境下完成,采用3D Max 软件作为整机模型的转化工具,保留了零件的原层级结构和空间位置排列且很好的兼容Unity 平台,模型流程设计见图1。同时,借助3D Max 软件进行纹理设置和模型优化,在保留主要几何信息的基础上最大程度的减少多边形的数量,经过优化后,模型大小缩减为原来的近1/4。

图1 仿真模型设计流程图

如图2 所示,利用3D Max 软件在建筑、室内设计领域的优势建立虚拟厂房模型,整合CAD 图纸和材质、贴图、纹理等资源,形成与桥机匹配的场地模型,模型主要包括厂房、室内配套设备和作为障碍的物料件等。

图2 虚拟厂房模型

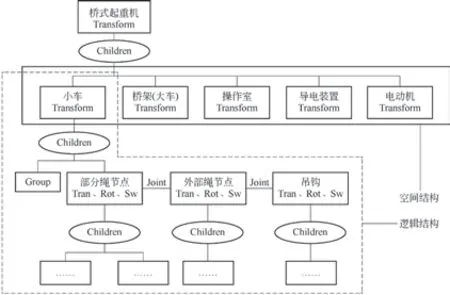

为了将桥机模型中的零件有组织的加入数据库并建立合理的层级结构,需要对整机模型进行重构。根据需要,将模型规划为逻辑结构和空间结构,这两种结构也是模型数据库中应用最为广泛的结构[6]。在逻辑结构中,共同完成某一功能的模型有组织地组合在一起,当控制信号到来时,模型同时响应,缩短信号传递路径,减少传递时间,模型的功能被有机地联系起来。在空间结构中,相邻空间域的模型组合在一起,保证渲染时模型剔除的快速性和绘制纹理的连续性,缩短时间,提高计算效率。根据两种结构特点,桥机整机模型的运动节点被设置为逻辑结构,相邻非运动节点设置为空间结构[7],如图3 所示。

图3 桥机模型层级结构图

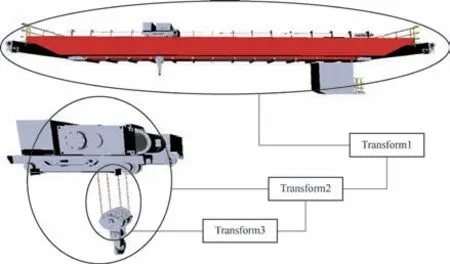

样机内的运动模型通过Transform 节点建立父子联系,以样机小车运动为例,小车的位置建立在上一层级的内置坐标系下,即相对整机的Transform 节点为基准。钢丝绳的运动特性在逻辑上隶属于小车,但考虑到绳索视觉上的柔性本性,本文将部分绳索节点作为小车子物体,其他节点以世界坐标为基准,吊钩同样建立在世界坐标系下,且绳节点和吊钩保持旋转Rot 和摇摆Sw 特性,由此构成节点逐层嵌套结构,运动通过Transform节点传递下去[8]。如图4 所示。

图4 小车节点及其对应结构

2 空间路径规划运行实现

2.1 基于导航网格的A*寻路算法

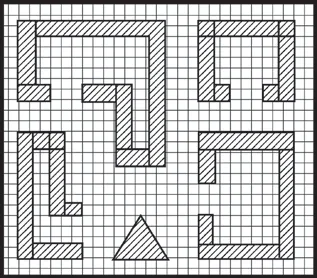

寻路地图可以看做是一组存储地图信息的数据结构,目前大多数A*算法都是基于具有对称性的栅格地图,如图5 所示,这种地图在小范围环境内应用效果较好,在大型地图,尤其是存在大面积均质化地形环境时,由于其寻路网格节点较多,占用系统资源过大,搜索效率下降[9]。

图5 栅格地图

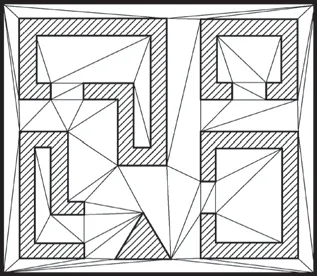

导航网格地图是一种用凸多边形集合表示的地图类型,如图6 所示,凸多边形保证轨迹均落在导航网格内部,不会经过其他单元,凸多边形内的任一两点连线均被认为是可行路径,也是最短路径[10,11]。采用这种网格时,减少了搜索节点,提高了搜索效率,无人化的桥机车间属于非开放性大面积空间,采用导航网格寻路可以取得较好的效果。

图6 导航网格示意图

基于导航网格的A*寻路过程如图7 所示,与基于栅格地图寻路算法相比,花费值g 和估计值h 的定义标准发生了改变,且最终路线获取需要借助拐点法等路径获取算法取得。

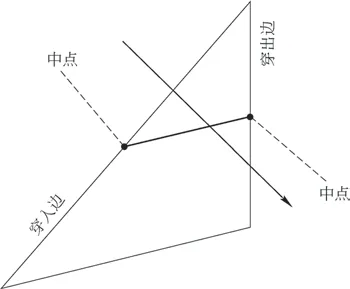

如图8 所示,粗箭头为最终的路径方向,路径线进入三角形的边称为穿入边,路径线出去的边称为穿出边,每个三角形的花费(g 值)采用穿入边和穿出边的中线距离,估计值(h 值)使用该三角形的中心点到目标点的距离[12,13]。

图7 A*寻路算法示意图

图8 三角网格应用图

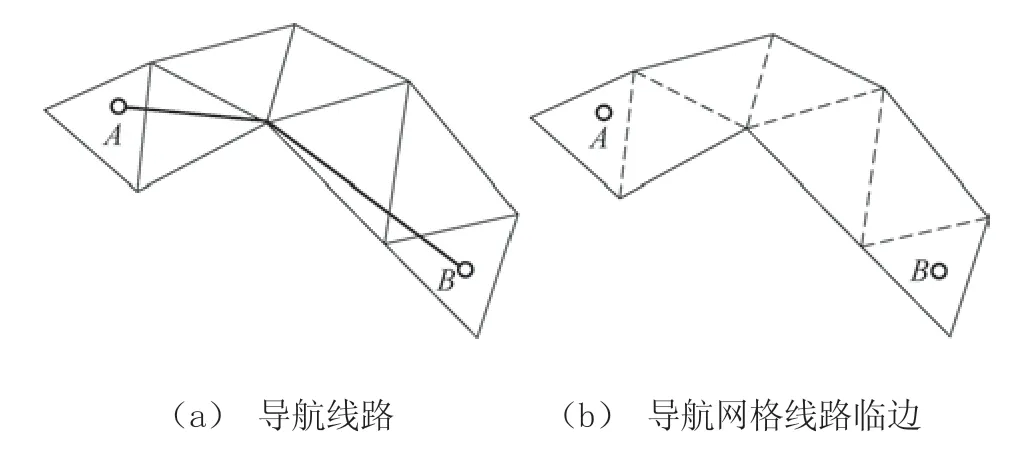

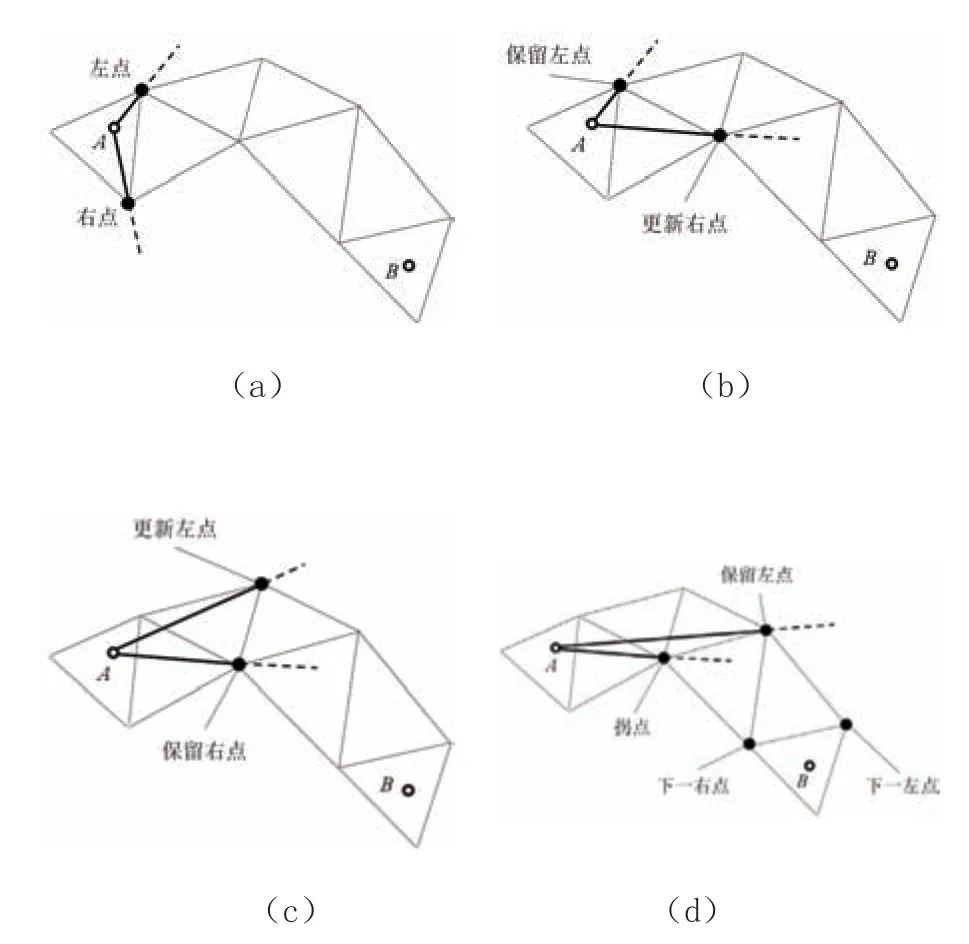

算法经过前两方面的步骤之后,形成的并不是最终的最优路径点,而是一条从起点到终点的由相邻三角形构成的联通区域,图9a 中粗线条是需要生成的导航线路,图9b 中虚线是导航网格中的多边形临边,称为多边形的穿出边,导航线路需要通过路径点生成算法找出,常用拐角点算法。

图9 路径点生成示意图

首先找到起始点A 所在的多边形和穿出边的两个端点,由起点连接两个端点形成两个线段左线和右线,如图10a 所示。

继续寻找下一穿出边的两个端点,判断新的左点和右点是否在左线和右线形成的扇面区域,如果在,则根据新的左点和右点更新左线和右线,如图10b 所示,当只有一个新点不在扇面区域时,则保留相应线段,只更新另一新点对应的线段。

继续前一步骤,直到下一个穿出边的两个端点出现在左线左侧或者右线右侧,此时,当前左点(或右点)即为拐点,如图10d 所示。

重复以上步骤,直到找出通向目标点的所有拐点为止。

图10 拐点计算示意图

可以看出,基于导航网格的A*寻路算法产生的路径,能直接穿越开放空间,遇到障碍物时具有拐点特性,即贴墙绕行,对比栅格地图,更符合室内空间路径运行的特点,更具合理性。

Unity 3D 自带的导航网格寻路系统,能够设置障碍区和通行区等地形属性,并借助寻路主体(NavMesh Agent)实现寻路,但这种网格地图属于静态网格,存在最大的两个问题,一是地图必须依靠实体模型,无法独立的在空间移动,二是无法动态更新地图环境内存在的障碍物信息,为了实现桥机在空间的路径规划仿真,借助Nav Mesh Components 组件解决这两个问题,该组件将导航网格的生成作为一个脚本文件独立出来,在空物体上挂载该脚本,并在初始地形层生成一定规格的导航网格后便可自由移动,而且能动态更新地图所辖的障碍物信息,保障了桥机在空间运行时对路径信息的获取。

2.2 桥机空间运行最优路径的实现

桥机带载运动时具有空间特性,起升和水平运动是其工作状态,且往往这两种状态是独立的,因为在依靠钢丝绳作为起升吊具时,起升运动和水平运动的叠加会导致吊物的摇摆[14],增加额外的力矩,寻路精度也会下降,故本文对桥机的空间运行作如下的处理:1)起升运动和水平运动为串联动作;2)大、小车保持协同运动。

有了以上两条考虑,桥机的空间运行,也即吊物的运动,将在空间的每一层级展开,利用Nav Mesh Components 组件,可以获取任一层空间的最优路径信息。考虑到吊物及吊具等跟随大、小车运动,如何保证吊物与最优路线的匹配是运动完成的关键,Nav Mesh Agent 是挂载了寻路代码的执行体,称之为寻路主体,它依附于网格,且具有位置、速度、加速度和停止距离等控制参数。合理地协同寻路主体与大、小车的运动,可以很好的利用寻路主体的参数实现桥机的运行控制,本文通过添加代码,将寻路主体的运动分解为大、小车的X、Y 双向运动,并保持小车与寻路主体在水平投影的位置同步。大车部分代码如下:

3 仿真与验证

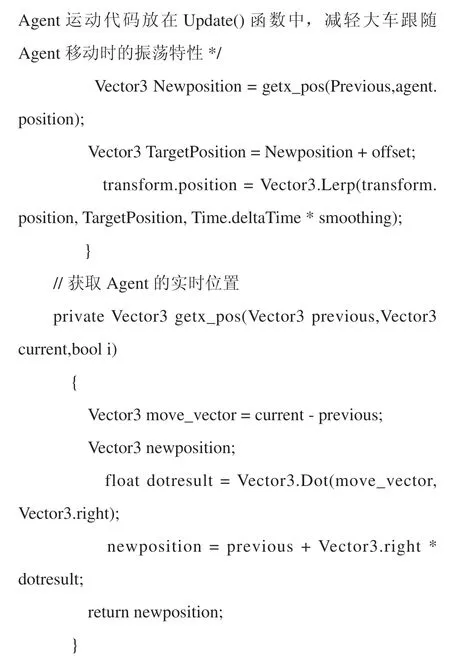

为了验证桥机空间轨迹优化运行的可行性,参照GB/T 14405—2011《通用桥式起重机》赋予桥机相应运行数据,见表1。在仿真车间环境中,给定起始点和终点条件,研究在不同高度处运行时桥机的模拟效果。

表1 桥机运行基本参数表

依据标准,对于无空中人行通道的厂房,桥机的额定起重量小于50 t时,厂房跨度与桥机跨度差值取1.5 m,故该桥机运行的厂房通道尺寸为100 m×24 m。

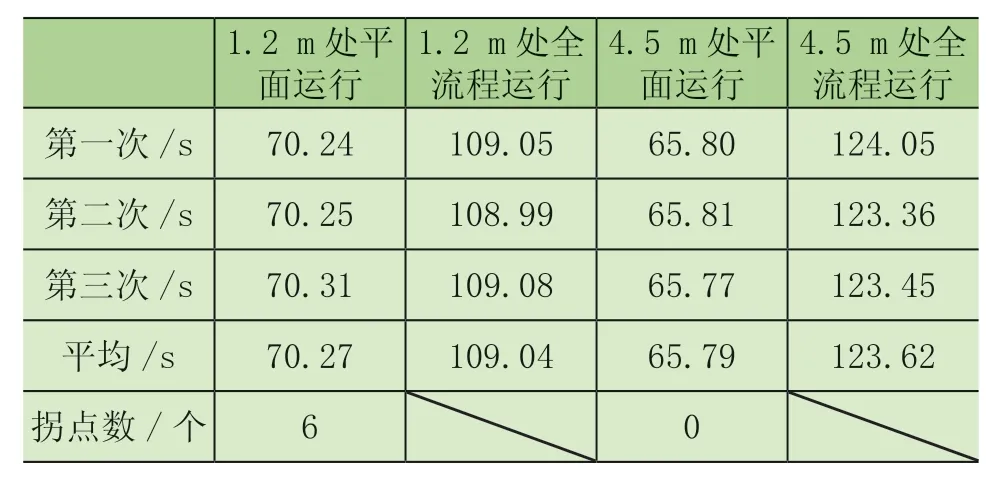

图11 为在不同高度处的桥机仿真运行效果图,图11a 和图11c 为桥机在1.2 m 高度处绕障碍运行效果,图11b 和图11d 为桥机在4.5 m 高度处绕障碍运行效果。根据桥式起重机的运行基本参数,本文设置的大、小车协同速度为60 m/min,起升速度为20 m/min,加速度统一为0.5 m/s2,得到仿真时间如表2 所示,其中,平面运行模式消耗时间是指在不同高度处绕障碍所用时间,是结合地形环境和轨迹规划算法给出的时间比较,全流程运行模式则是起重机从复位点开始将被吊物体放置目的地所用总时间,反映了总体效率的比较。

图11 桥机仿真运行效果图

表2 桥机运行仿真时间

4 结论

本文以桥机为研究对象,搭建车间环境,利用Unity 3D 虚拟现实工具,实现了桥机的空间轨迹仿真运行。联系实际和模拟结果,可以得出如下结论:若只考虑绕障碍用时,桥机运行时间主要受车间障碍物的分布影响,在复杂环境内的用时与顶层直接跨越用时差距不大,这反映了路径规划算法产生的效用,不过,拐点较多仍是实际运行需考虑的问题;而全流程运行模式下用时差距较大,主要是因为高度差的存在和垂直起升的模式带来的时间消耗。在无人车间内桥机运行时,应对复杂环境时,应尽量发挥规划算法的作用,增大规划路径运行时间占工作用时的比重,避免无用高度的产生。

可以看出,通过加入智能化路径运行,厂房内部空间可以得到极大利用,同时,借助VR 的沉浸式和交互性环境,可以事先规划出方案,作为无人化车间设计的有效补充,为实际无人化车间和桥机的智能运行的应用及研究提供平台。