等离子熔覆石墨烯Ni基C-W-Ti复合涂层的实验研究

2021-02-22王永东宫书林汤明日张宇鹏宋启良

王永东,宫书林,汤明日,张宇鹏,宋启良

(1.黑龙江科技大学 教务处, 哈尔滨 150022; 2.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

腐蚀、磨损是材料的失效形式[1],特别地,磨损是主要失效方式,它会影响着各种机械设备的工作寿命和使用性能。据统计分析显示,目前全球的金属用量中,机械加工行业消耗在磨损上的有1/3,由于磨损失效的机械零部件约占总数的60%以上,因此,如何提高材料的耐磨性一直是研究的热点[2]。矿山机械中的运煤刮板、采煤机等都需要具有耐磨、硬度高等性能的材料,通过表面改性技术,在其表面熔覆合金粉末就可以达到工作所需要的性能,延长了使用年限[3]。等离子熔覆改性是有很高经济价值的工艺,廉价的材料在熔覆过后也可以达到相对高的表面性能[4]。

热源是以等离子弧为主,将金属表面快速熔化并形成了一定范围的熔池,同时,将预覆的合金粉末瞬间熔化[5]。等离子弧所产生的能量常常位于电弧和激光之间,它比普通的电弧热效率高,更易于控制,更稳定,很大程度上提高了生产效率,适合较大规模的自动化生产[6-7]。研究表明,熔覆层耐磨的四大原因为细晶强化、固溶强化、弥散强化和沉淀强化。经研究发现,等离子熔覆 WC 涂层的材料的表面耐磨性以及硬度明显提高,并且组织分布较为均匀[8]。

熔覆材料的研究以通过加入不同的金属粉末来提高熔覆涂层的性能,作为热点材料的石墨烯,有诸多的优异性能,在改性方面会有更多的益处。目前国内外用于抗磨损的等离子弧熔覆材料中,许多是镍基、钴基等合金粉末,镍基合金粉的润湿性具有高温自润滑性、耐蚀性,可以提高材料的抗热疲性能等[9]。

石墨烯具有高强度、导热性、抗腐蚀性等。石墨烯所表现出的各种性能可以在熔覆材料中加以利用[10-11]。目前,通过加入石墨烯来改性的实验较少,笔者通过等离子熔覆,添加 W 粉、Ti 粉、C粉、Ni60A 粉和石墨烯组成的混合粉末,在35CrMnSi 板材的表面制备Ni基的复合层。通过添加的石墨烯来观察熔覆层中的组织状态的变化,并分析石墨烯的加入对组织、硬度和耐磨性的影响。

2 实 验

2.1 材料

材料:石墨烯、Ni60A合金粉末、W粉、Ti粉、C粉、35CrMnSi板材。

设备:电子分析天平(AB265-S)、扫描电子显微镜(MX2600FE)、等离子弧焊接机(PAW-160)、干燥箱(XMTD-8222)、线切割机(NH7732B)、X射线衍射仪(DX-2700B X-ray Diffractometer)、摩擦磨损试验机(MMS-2A)、光学金相显微镜(EX50M)、显微硬度计(HV206)。

2.2 熔覆合金粉末的制备

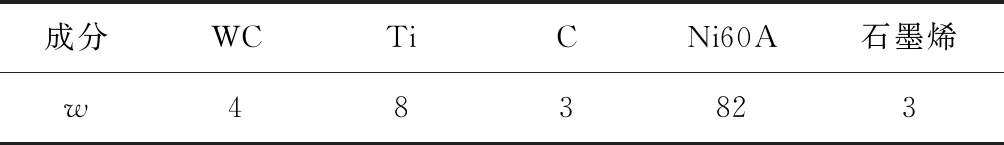

在以Ni60A为主的合金粉中加入石墨烯,配制合金粉末成分见表1。

表1 镍基合金粉末化学成分

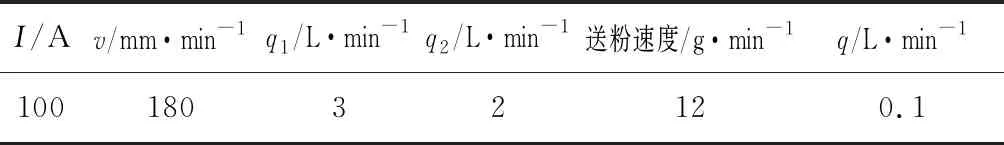

在AB265-S分析天平上称量,该天平精度为0.000 1 g,然后进行混粉,采用研磨钵研磨混粉,研磨时间为1.5~2.0 h。把混粉后粉末在120 ℃下干燥1 h。实验所用的参数见表2,其中,扫描速度为v,气体流量为q,保护气流量为q1,等离子气流量为q2。

表2 实验参数

2.3 试件的制备及测试分析

在操作系统中放入粉末,通过单扫进行熔覆。熔覆后,用线切割机来制样,尺寸为10 mm×10 mm×10 mm,并制备金相的试样、XRD的试样、HV的试样等。

通过光学显微镜和扫描电镜,观察熔覆层与基体组织形貌;利用XRD分析熔覆层的相结构;测试并记录HV数值。

3 结果与分析

3.1 熔覆层的宏观形貌

等离子熔覆有熔化的速度快、热源较为集中的的特点。快速冷却成型的不平衡结晶的过程,会影响熔覆层的宏观质量。等离子熔覆过程,是由很高能量的等离子弧将之前制备的粉末加热并且熔化掉,形成了熔池,后续会发生结晶冷却的现象。在板材上就形成了含有镍的熔覆层。从表面上来看,没有质量问题,不存在气孔,裂纹等缺陷,实验的过程较为良好,形貌良好可以进行之后的一些实验。

3.2 熔覆层光学显微组织及界面

本实验通过光学显微镜和扫描电镜相结合的形式对熔覆层组织进行观察,经过试样处理后,运用光学显微镜进行组织观察,熔覆层整体形貌如图1所示。

图1 光学显微镜熔覆层组织照片 Fig. 1 Optical microscope cladding layer structure photo

通过图1得出,熔覆涂层内由下到上,晶粒由柱状晶→树枝晶→等轴晶变化,且随石墨烯的加入可以让晶粒的组织越来越均匀细化,结构更加的稳定;同时,石墨烯的加入使晶粒分布均匀,有颗粒相生成,并分布于基体之中。

利用MX2600FE型扫描电子显微镜观察熔覆层界面处金相组织,通过界面处的背散图,可以得出:图片上半部分为镍基熔覆涂层,下半部分为35CrMnSi基体,中间有横贯的带状的界面,如图2所示。在这个界面上产生了近于垂直的晶带,并且它的生长方向是从界面开始向涂层的方向开始生长的,晶带的分布较为均匀且很稳定;基体与熔覆层之间界面完好,其贯穿整个图像,无缺陷产生,界面处的晶粒组织由平面晶→胞状晶→树枝晶转变,这说明熔覆层组织与35CrMnSi基体形成了很好的冶金结合。

Supplementary information is available for this paper at https://doi.org/10.29026/oea.2018.180012

图2 结合界面背散射显微形貌 Fig. 2 Combined interface backscattering micro morphology

3.3 覆层内部组织

熔覆层底部组织:利用扫描电子显微镜对熔覆层底部组织进行观察,底部组织背散照片如图3所示。

图3 熔覆层底部背散射显微形貌Fig. 3 Bottom of cladding layer of backscattering micro morphology

由图3可知,熔覆层底部组织多为柱状晶,并且沿着垂直于界面方向生长。在每个柱状晶中溶有细小颗粒相组织,石墨烯的加入使该颗粒相数目增多。由于熔覆层底部温度较高,所以底部组织比较粗大。同时由图3可看出,石墨烯的加入,可以使组织变得更加均匀细小,同时使硬化颗粒相数目也增加,提高了熔覆涂层的综合性能。

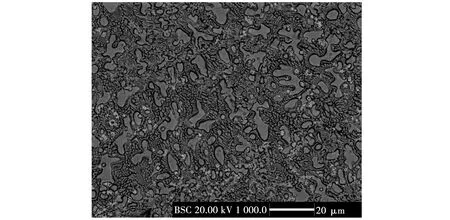

熔覆层中部组织:中部组织形貌BSC照片如图4所示。通过图4可以看出,熔覆层中部组织比底部组织的颗粒相数目多,颗粒相的分布不仅仅局限于熔覆层基体外围,而且逐渐溶于基体内部,并且分布均匀。石墨烯的加入使晶粒变得细小。这是由于熔覆层中部温度相对较低,使晶粒没有足够的过冷度可以长大。又因为石墨烯具有较高的导热、导电等优良性能,使熔覆层内组织的温度有所下降,所以能获得更大的结晶过冷度,这同样是晶粒得以形成的一方面,同时这种晶体有很小的空间用来生长,所以也就抑制了晶体生长的连续性,故熔覆层中部较熔覆层底部晶粒细小。

图4 熔覆层中部背散射显微形貌Fig. 4 Middle part of cladding layer of backscattering micro morphology

熔覆层上部组织:上部组织形貌BSC照片如图5所示。由图5可以看出,熔覆层上部组织出现了颗粒相组织发生偏聚的现象,分布不均,组织比较杂乱,可能会影响熔覆层的综合性能,使其韧性下降,组织变脆。这是由于熔覆涂层上部组织温度最高,使得原来溶于基体内部的颗粒相组织获得更多的能量,具备了向晶界处偏聚的能力,形成偏聚。

图5 熔覆层上部背散射显微形貌Fig. 5 Upper part of cladding layer of backscattering micro morphology

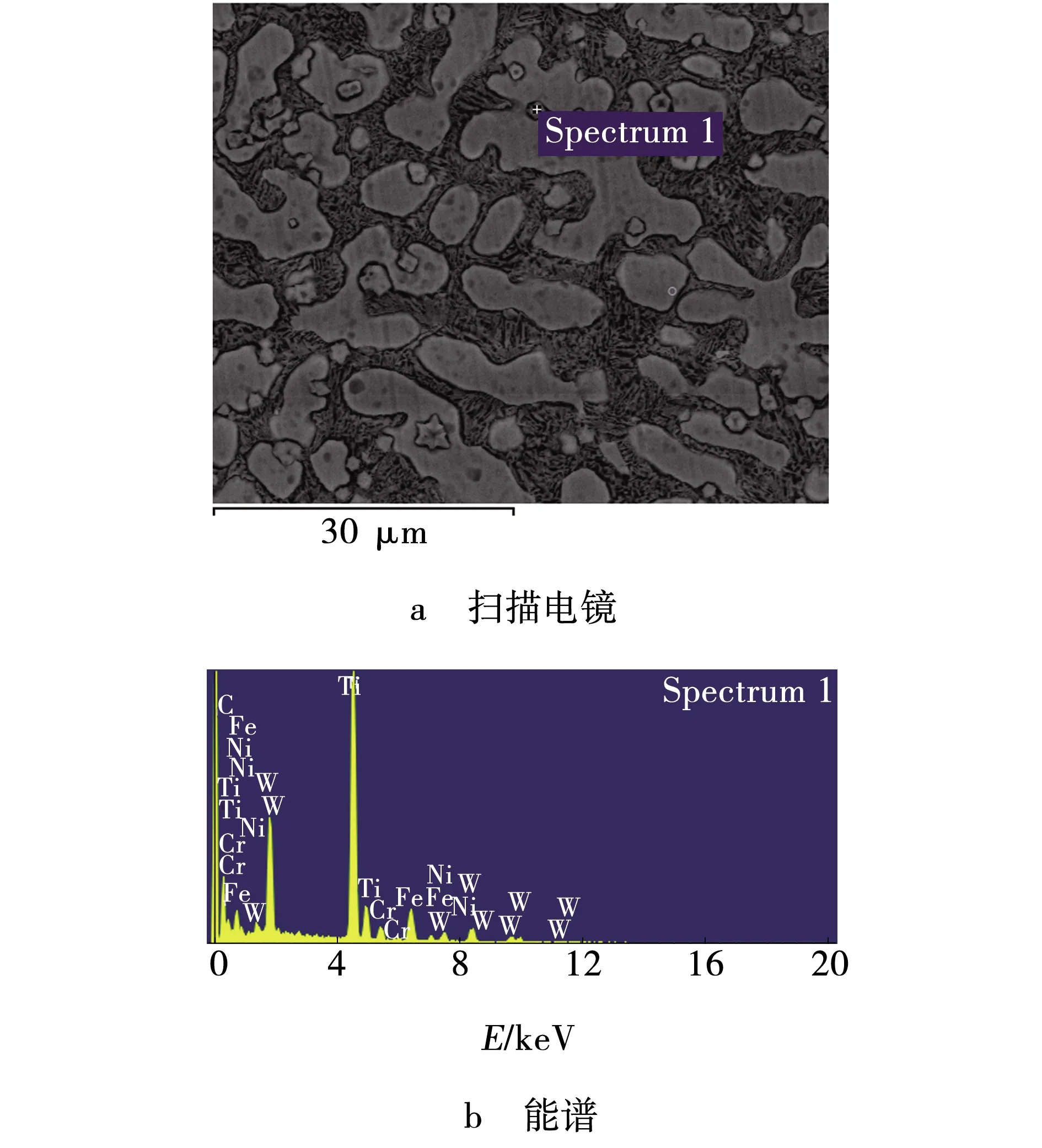

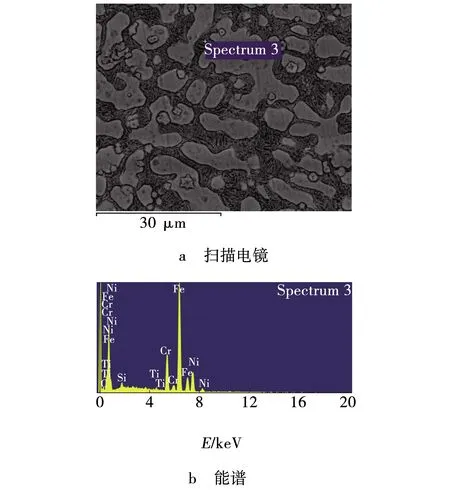

3.4 颗粒相组织能谱

为了验证熔覆层组织中颗粒相、基体以及其他区域的组成成分,笔者进行能谱分析,分析结果见图6~8。由图6能谱分析可以看出,该颗粒相的主要成分为Ti、W、C等元素,由此可初步判定W溶于TiC中形成粒状的颗粒组织。

图6 熔覆层组织颗粒相能谱分析Fig. 6 Energy spectrum analysis of particle phase of cladding layer structure

由图7可知,熔覆层基体组织的主要成分为Fe、Ni、Cr、 Ti等元素。初步判断亮白色的组织为γ-Ni基体组织。由图8可知,熔覆层组织其他区域的主要成分为Fe 、B 、Ni、Cr、C等。初步判断灰黑色的组织为Cr的化合物。

图7 熔覆层组织基体能谱分析Fig. 7 Energy spectrum analysis of matrix of cladding layer structure

图8 熔覆层组织其他区域能谱分析Fig. 8 Energy spectrum analysis of other areas of cladding layer structure

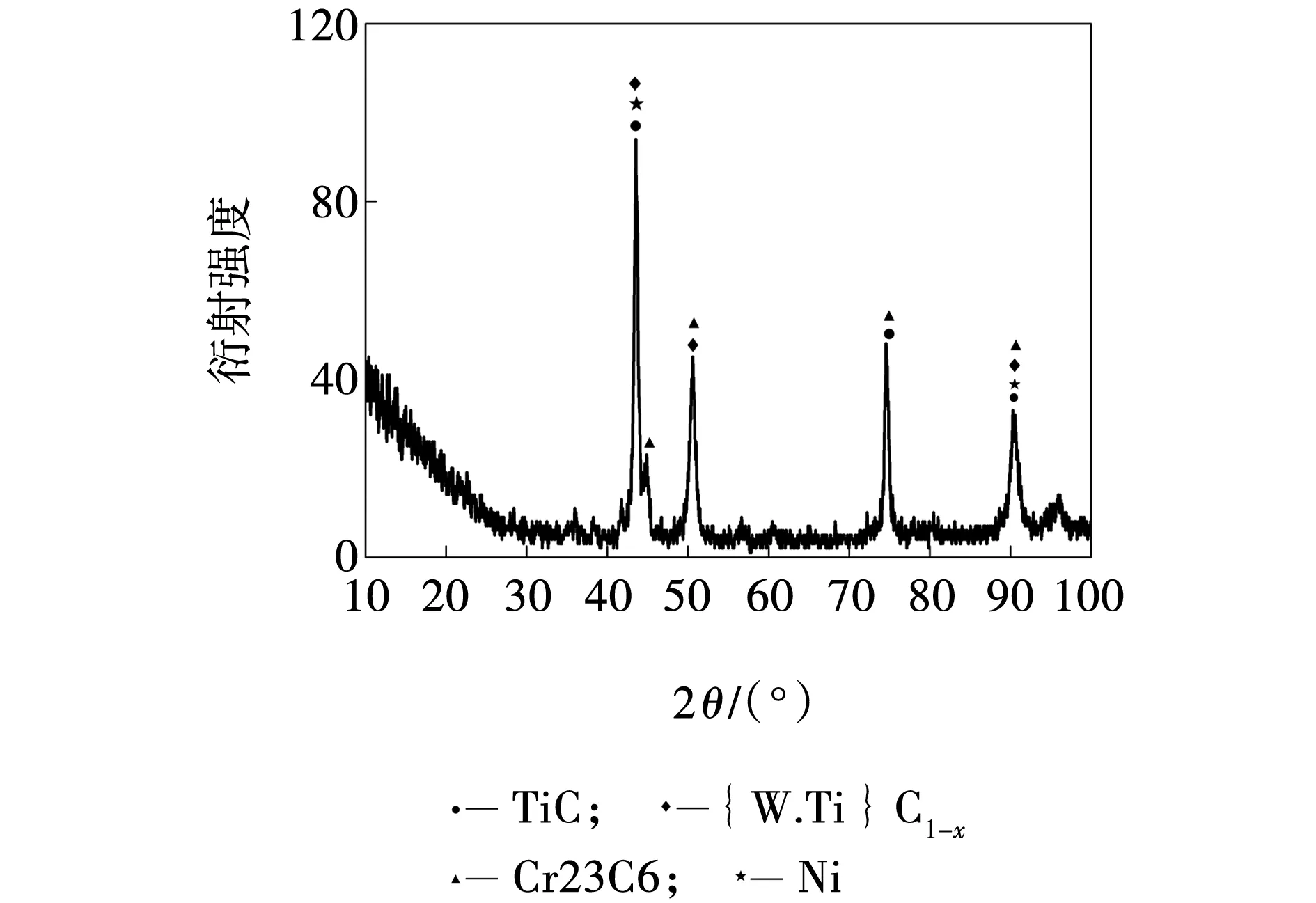

3.5 等离子熔覆涂层组织物相

图9 熔覆层组织X射线衍射图谱Fig. 9 X-ray diffraction pattern of cladding layer structure

由图9可知,熔覆涂层内部含有TiC、γNi、Cr23C6等物质。结合上述能谱分析可知,在石墨烯的熔覆层组织中粒状颗粒组织为TiC(其中有W溶入),分布在Ni60基体中。亮白色的基体组织为Ni60基体。其他区域为Cr的化合物,其呈长条状,分布在Ni60基体周围。

3.6 熔覆层显微硬度

对石墨烯熔覆层进行显微硬度测试,并对实验数据进行整理,得到如图10所示的显微硬度关系曲线。

图10 显微硬度关系曲线Fig. 10 Microhardness relationship curve

由图10可见,在熔覆涂层的附近硬度是明显升高的,同时明显大于母材硬度。从熔覆层表面向基体依次测试硬度,可以发现,硬度变化特点为由高降低,中间会有突变,最后趋于平稳。根据扫描电镜观察组织分析可知,成分一定时,熔覆涂层组织由底部到上部晶粒大小逐渐变小,组织分布越来越均匀,且硬化颗粒相组织TiC数目也越来越多,所以,熔覆涂层上部硬度明显高于底部的硬度。

石墨烯有利于硬化相TiC的形核和Cr的碳化物的长大,同时由于石墨烯具有较高的导热、导电性等优良性能,所以使熔覆层的内部组织的温度有所下降,温度的降低会让其获得很大的结晶过冷度,这样有利于形成晶粒并细化,所以硬度提高。进行显微硬度测试时,出现硬度二次升高的现象,这是因为等离子熔覆技术属于焊接的一种,只是热源与其他焊接方法不同而已,所以涂层与基体的接头处受到热影响区的影响,硬度会再一次的升高,在曲线中所体现的是硬度突变,但是测试硬度的位置一旦越过热影响区时,之后的硬度下降并趋于平稳。

3.7 摩擦磨损测试

本实验采用MMS-2A型号的摩擦磨损试验机进行测试,实验前后分别记录试样的重量。石墨烯的加入可使镍基熔覆涂层的耐磨性得到大幅度的提升,最后趋于最大值而稳定。

加入石墨烯使得熔覆层组织内部存在的硬化颗粒相(TiC)增多,即对磨环与硬化颗粒相相接触的机会也会增加,致使摩擦因数会有较明显的波动。在摩擦磨损测试时,磨损量较小,这是由于石墨烯的加入,使材料的硬度也有所增加,形成硬化相颗粒(TiC),同时改变了材料的摩擦因数,使之减小,故磨损量也会减小,所以使等离子熔覆镍基复合涂层的耐磨性也增加。为了探究本次磨损试验的产生机理,采用Axioplan 2 imaging型蔡司显微镜进行磨痕的表面形貌观察,由图11磨痕表面形貌可以看出,具有明显的磨损犁沟特征,所以其磨损机制均为磨粒磨损。

图11 磨痕表面形貌Fig. 11 Surface morphology of wear marks

结合磨损量和摩擦因数可以得出,石墨烯可以使熔覆涂层的耐磨性得到很大的提升。

根据物相分析和微观组织分析可知,产生磨粒磨损的主要原因是由于石墨烯的加入,使熔覆涂层组织内产生了大量的TiC硬化颗粒相,并且分布均匀、硬度高。在磨损过程中该硬化颗粒相不容易被磨碎,当外力达到使颗粒脱落临界值时而脱落,进而产生磨损犁沟形成磨粒磨损。又因为石墨烯可以使硬化相颗粒细小,所以,石墨烯的加入使磨损犁沟变窄。

4 结 论

(1) 等离子熔覆Ni基合金涂层由基体到涂层表面晶粒的形态变化为:平面晶→柱状晶→树枝晶→等轴晶,石墨烯的加入细化了晶粒,同时有硬化颗粒相(Ti,W)C生成。

(2) 通过物相分析和能谱分析可以确定等离子熔覆涂层中含有(Ti,W)C、γ-Ni、Cr23C6等物相。

(3)显微硬度实验结果表明,有石墨烯的熔覆涂层硬度高于35CrMnSi基体的硬度。

(4) 对熔覆涂层进行磨损实验结果说明,合金粉末中加入石墨烯,使熔覆涂层的磨损量较少、摩擦系数小;磨损机理为磨粒磨损,犁沟特征窄小、浅显。

综上所述,在等离子熔覆涂层中添加石墨烯可以提高熔覆层的硬度、耐磨性等,石墨烯可以使熔覆层组织细化,同时使硬化颗粒相生成数目增加,进而提升材料的综合力学性能。