煤层开采后顶底板的破坏规律及水害防治

2021-02-22穆鹏飞

穆鹏飞

(1.中国煤炭科工集团 西安研究院有限公司, 西安 710054; 2.陕西省煤矿水害防治技术重点实验室, 西安 710177)

0 引 言

堡子煤矿位于沁水煤田南部,矿井太原组9号煤层开采,将面临的顶底板不同充水水源的水害威胁,而地下含水层水进入矿井的主要导水通道为煤层开采后形成的顶底板采动裂隙,目前针对煤层开采顶底板岩体破裂规律研究的主要方法有采煤工作面实测法、数值模拟法、经验公式法等[1]。笔者研究采用FLAC3D数值模拟和冲洗液消耗量、钻孔窥视、压水试验等多种工作面实测方法,分析采煤工作面顶板导水裂隙带和底板破坏带的发育规律及高度[2-4],结合矿井采煤工作面地质及水文地质条件和联合放水试验结果,提出煤层开采矿井主要的充水水害类型,以及安全开采防治水措施,为地质条件相似矿井提供防治水安全技术借鉴。

1 地质概况

矿井太原组9号煤层平均厚度为3.4 m,埋藏深度200~400 m,底板标高+740~+950 m,煤层直接顶板为(K2)石灰岩,底板为泥岩。矿井采煤方法为一次采全高综采采煤,顶板管理方式为全部垮落法管理。

9号煤层顶板上覆主要含水层为太原组薄层K2灰岩含水层和山西组2号煤层采空区积水,底板下伏主要含水层为奥陶系峰峰组灰岩含水层,根据水文观测,井田奥灰水位标高在+922~+967 m,奥陶系灰岩地层虽位于9号煤层之下,但是奥灰含水层水位标高高于9号煤层底板标高,因此,9号煤层全区属于奥灰水承压开采煤层[5],煤层底板最大承受奥灰水压2.27 MPa。

2 顶底板破坏规律数值模拟

随着采煤工作面逐步推进,开采空间不断增大,处于自然状态下的覆岩岩体受到开采扰动后破坏,采空区顶底板应力重新分布,岩体内部应力重新分布,并发生垮落和断裂,工作面顶板以上形成垮落带和裂隙带,而工作面底板形成破坏带,运用FLAC3D数值模拟软件进行采煤工作面顶底板岩体受采动破坏的数值模拟,建立的三维数值模型,主要采用Mohr-Coulomb屈服准则判断岩体的破坏,模拟采煤工作面分步依次开采达到平衡后的塑性破坏区发育规律[6]。

2.1 数值模型的建立

建立9号煤层采煤工作面三维数值模型,对岩石物理性质相近或较薄地层进行有效复合,合并为单一性质岩层。各地层岩体力学参数参考岩石物理力学性能测试结果共分成29层,见表1[7],其中,ρ为煤岩层密度,c为黏聚力,θ为摩擦角,σ为抗拉强度,μ为泊松比。

表1 煤岩层力学参数

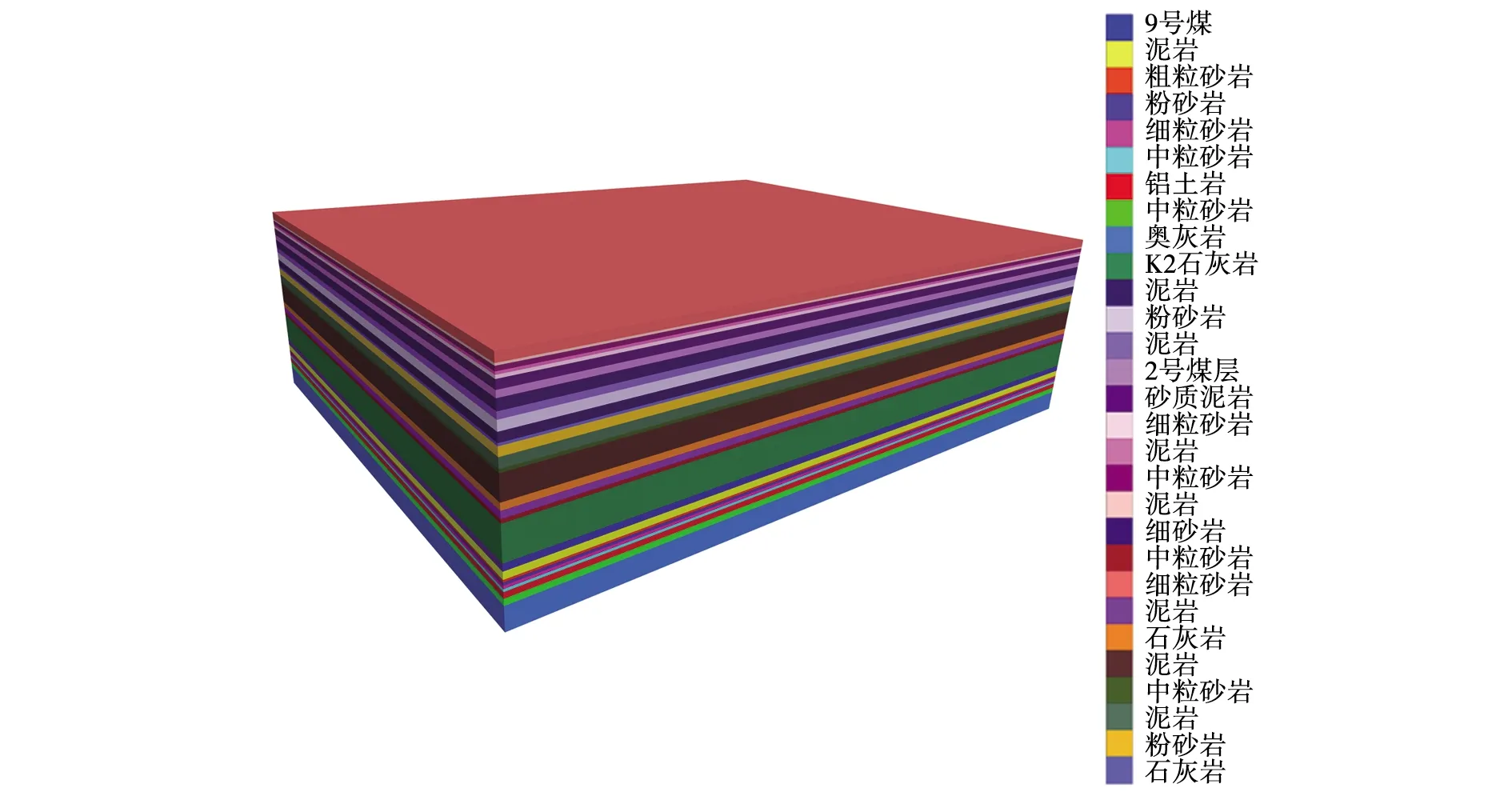

2.2 初始条件和边界条件

确定数值模型的初始条件和边界条件是数值模拟的一个关键。首先需要确定模型的范围,结合9号煤层102工作面实际地质情况,建立的计算模型走向长度270 m,倾向长度150 m,高度114 m,煤层厚度3.4 m,地质模型如图1所示。在模型中,x轴、y轴和z轴的下底界面设置为位移边界,顶界面设置为应力边界,其中顶面受上覆岩层地应力,按各地层至地表的岩体自重施加垂直方向上的荷载。

图1 地质模型Fig. 1 Geological model

2.3 应力平衡与模拟开挖

在模拟中各单元赋予的参数,需要进行各节点、单元的应力平衡,在地质模型平衡后,进行开挖,设置开挖距离为270 m,从煤层开切眼处推采,每次开挖10 m,共计开挖27步,使采空区覆岩可达到充分采动状态,模拟102工作面开采后煤层顶底板的塑性破坏区变化规律情况,其中原岩应力为静应力场,岩层为连续介质,模拟过程中不考虑塑性流动[8-9]。

2.4 数值模拟结果分析

2.4.1 顶底板破坏

9号煤层102工作面在不同开挖长度下顶底板三维塑性区破坏变形演化规律见图2,模型中x方向代表工作面走向长度,即工作面推进方向;y方向代表工作面倾斜长度,即工作面宽度;z方向代表模型高度,即工作面顶底板覆岩厚度[10]。模拟过程的推采进度以采煤工作面周期来压步距设置。

当工作面推进距离L=30 m时,如图2a,工作面直接顶底板在采空区内主要以拉破坏为主,采空区两侧煤壁顶底板以剪切破坏为主,导水裂隙带发育高度h为13.66 m,垮落带高度为3.84 m,垮落带破坏覆岩层位为K2石灰岩;工作面底板受拉变形破坏,破坏层位为泥岩层,底板破坏带深度h1为6.00 m,采空区两侧煤壁底板发生剪破坏[11]。

当工作面推采至60 m时,如图2b所示,工作面直接顶板随推采持续垮落,与推进30 m时的情况相比,采空区两侧煤壁上方剪切破坏转变为拉剪破坏,导水裂隙带高度增高至37.38 m,垮落带高度达到10.20 m,破坏形态初显“马鞍状”;底板随推采发生拉破坏,破坏深度增大到7.60 m,采空区底板形成了中心拉破坏、两侧剪破坏形式,破坏形态初显“倒马鞍状”。

图2 工作面顶底板破坏变形分布规律Fig. 2 Failure and deformation distribution of stope roof and floor of working face

当工作面推采至90 m时,如图2c所示,工作面采空区上方覆岩破坏范围进一步扩大,不同范围破坏形式变化不大,采空区直接顶板出现拉破坏和剪切破坏的复合破坏形式,采空区覆岩较高的地层内拉破坏继续延伸扩大,导水裂隙带发育高度逐步增至58.25 m,垮落带高度增至13.30 m,工作面采空区顶板出现靠近两侧巷道区域破坏裂隙高于采空区中部,破坏形态形似“马鞍状”[12];而工作面采空区底板随着裂隙向下延伸,破坏深度逐步延伸至中粒砂岩层位,破坏深度增至8.89 m,采空区底板出现靠近两侧巷道区域破坏深度大于采空区中部,破坏形态形似“倒马鞍状”。

当工作面推采至120 m时,如图2d所示,工作面采空区顶板拉破坏形成的垮落带发育高度增至16.80 m后基本维持不变,导水裂隙带高度增至61.40 m,延伸至泥岩层层位后基本稳定,破坏裂隙在采空区中部低于采空区两侧,说明导水裂隙带最大高度主要发育在“马鞍”两端顶部,符合采空区顶板基岩层实际破坏发育规律;工作面采空区由于顶板的垮落,岩体基本上充填满采空区,采空区底板压力逐渐恢复,采动破坏深度不再向深部延伸,保持在10.50 m的铝土质泥岩层层位。

当工作面推采至190 m时,如图2e所示,工作面采空区两侧靠近巷道区域覆岩导水裂隙带发育高度最大基本维持在61.40 m的泥岩层,底板破坏带发育深度保持在10.50 m的铝土质泥岩层,采空区顶底板破坏形式不再发生明显变化,有所不同的是,随着工作面不断推进,在1~2个周期来压后,采空区顶部导水裂隙带发育高度小于工作面推采初次来压阶段,导水裂隙带发育高度在50.00 m上下的石灰岩层,这主要是因为采空区覆岩层形成的压力拱高度较小所致;底板破坏深度因顶板垮落压实均无明显变化,最大保持在10.50 m。

2.4.2 顶板导水裂隙带发育高度

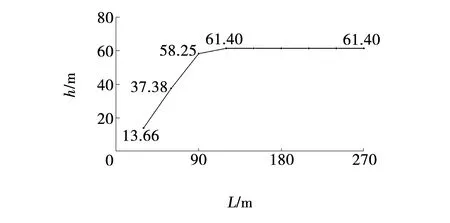

通过数值模拟过程中顶板塑性破坏区分布规律,工作面顶板垮落带最大高度为16.80 m,导水裂隙带高度发育过程整体呈现出先递增后稳定的变化规律,与工作面推采距离呈线性关系,如图3所示。

当工作面推采距离由30 m增加到90 m时,导水裂隙带发育高度由13.66 m增加到58.25 m,该段为直线段变化,这与采空区顶板覆岩层尚未完全垮落充实有关;当工作面推采距离由90 m增加到120 m时,导水裂隙带发育高度由58.25 m增至61.40 m,此时顶板导水裂隙带发育高度与覆岩层岩性有直接关系,导水裂隙带发育至泥岩层,高度基本稳定在61.40 m,达到采高的18倍,破坏裂隙不再随着工作面的推进而发生明显变化[13]。

图3 导水裂隙带发育高度与推进度关系曲线Fig. 3 Relation curve between development height and propulsive degree of water-conducting fracture zone

2.4.3 底板破坏带发育深度

通过数值模拟过程中底板塑性破坏区分布规律,底板采动破坏带深度发育过程整体表现为先线性段递增而后趋于平稳,与工作面推采距离之间的关系如图4所示,当工作面推采距离小于120 m时,底板采动破坏深度随采面推进呈线性关系;而当工作面推采距离超过120 m时,底板采动破坏深度不再随采面推进而变化,基本稳定在10.50 m,此后继续推进基本保持在该层位[14]。

图4 底板采动破坏深度与推进度关系曲线Fig. 4 Relation curve of mining failure depth and propulsion degree of bottom plate

3 顶底板破坏实测结果

3.1 顶板导水裂隙带发育高度测试

3.1.1 测试方法

3.1.2 测试结果

(1)冲洗液消耗量法测试结果

B1孔施工至9号煤层,孔深240.06 m,全钻孔冲洗液漏失量较小,最小漏失量0.031 m3/h,最大漏失量0.424 m3/h,平均漏失量0.130 m3/h,属于钻进过程中正常损耗,揭露地层完整,原生裂隙未见明显发育。

B2孔在工作面推采过B1孔施工位置2个月后开始施工,施工位置沿工作面走向方向,偏移B1孔5 m左右,孔深224.00 m,全孔冲洗液漏失量变化分为3个阶段。

第1阶段:孔深0~49.69 m,钻孔冲洗液漏失量相对较小,最大漏失量0.061 m3/h,与采前B1孔对比,钻孔冲洗液漏失量未出现明显变化,表明煤层开采对浅层基岩和黄土覆盖层产生的扰动影响较小。

第2阶段:孔深49.69~175.71 m,钻孔冲洗液漏失量有一定增大,但未出现大量消耗,表明此段岩层局部发育有微小裂隙,但连通性差。

特设智能感知系统,泡沫感知,给你定制漂洗次数,还你干净衣物。水位感知,多少衣服放多少水,自动匹配水位,省水由它开始。筒内温度感知,呵护娇柔的衣物纤维不受损。衣量感知,衣量多少,自动测量,任何时候给你最佳匹配方案。

第3阶段:孔深175.71~224.00 m,钻孔冲洗液漏失量突然增大,直至钻孔不返水,漏失量大于等于3.00 m3/h,与第二阶段对比,漏失量已达到最大观测值,如图5所示。

图5 钻孔漏失量对比曲线Fig. 5 Contrast curve of drilling loss

(2)钻孔窥视法测试结果

采前B1孔部分影像图片如图6所示。当孔深64.16 m时,为完整基岩段,无节理裂隙发育,孔壁光滑完整,如图6a所示;孔深147.18 m时,出现岩性变化,局部层理明显,如图6b所示;孔深178.08 m时,发育一条垂直裂隙,无明显充填物,不含水,如图6c所示。

图6 B1钻孔窥视影像Fig. 6 B1 Borehole peep image

采后B2孔不同孔深位置部分影像图片如图7所示。在孔深63.41 m时,为完整基岩段,孔壁较为光滑完整,如图7a所示;孔深147.21 m时,出现岩性变化,发育一条垂直裂隙,孔壁较为光滑完整,如图7b所示;孔深179.04 m时,发现发育多组垂直与斜交再生裂隙,孔壁局部破碎,如图7c所示。

综合钻孔冲洗液消耗量法和孔中窥视法探测结果,9号煤层102工作面顶板导水裂隙带发育高度规律性明显,裂采比为17.3~18.9,导水裂隙带高度可达64.26 m,垮落带最大为17.00 m。

图7 B2钻孔窥视影像Fig. 7 B2 Borehole peep image

3.2 底板破坏带发育深度测试

3.2.1 测试方法

工作面底板采动破坏带发育深度测试方法,采用钻孔孔内双栓塞分段式压水试验法。对测试段进行压水试验,测定钻孔各段的漏失流量,计算煤层底板岩体的破坏松动情况及发育深度[15]。测试采用井下钻探,先后于测试工作面施工2组孔,共6个底板探查孔,穿过工作面煤柱,终孔于102工作面内侧,垂向剖面如图8所示,测试段控制在煤层底板以下5~15 m范围。

图8 测试钻孔剖面布置Fig. 8 Test borehole profile layout

3.2.2 测试结果

Z1组测点,1孔测试段漏失量明显变化层位,位于工作面底板下8.5~9.0 m,漏失量从0.1 L/min增加到8.9 L/min;2孔测试段漏失量明显变化层位,位于工作面底板下9.0~9.5 m,漏失量最大为4.2 L/min;3孔测试段位于工作面底板下13.0~13.5 m,未出现漏失量明显变化层位,如图9所示。

Z2组测点,1孔测试段漏失量明显变化层位,位于工作面底板下8.5~9.0 m,漏失量从0.1 L/min增加到8.2 L/min;2孔测试段漏失量明显变化层位,位于工作面底板下9.0~9.5 m,漏失量最大为4.5 L/min;3孔测试段漏失量明显变化层位,位于工作面底板下8.5~9.0 m,12.0~12.5 m,漏失量最大为3.0 L/min,如图9所示。

图9 孔内压水试验流量变化曲线 Fig. 9 Flow change curves of pressurized water test in hole

综合Z1和Z2组测点试验结果,漏失量变化主要在工作面推采过测点后的10 m范围,底板破坏深度最大可达12.50 m,之后随着工作面推采底板破坏带发育深度处于稳定,无明显变化。

4 矿井水害类型分析及防治措施

4.1 水害类型

综合采煤工作面顶板破坏规律数值模拟与多种实测方法结果对比,9号煤层顶板导水裂隙带最大高度64.26 m。煤层直接顶板为太原组K2灰岩含水层,9号煤层顶板至2号煤层底板距离为52.78~72.02 m,平均距离为64.00 m,因此,9号煤层顶板主要水害类型为2号煤层采空区积水水害和太原组K2灰岩水害。

9号煤层底板标高+740~+950 m,奥灰水位标高+922 m~+967 m,煤层开采最大承受奥灰水压2.27 MPa,综合采煤工作面底板破坏规律数值模拟与多种实测方法结果对比,9号煤层底板破坏带最大发育深度12.50 m,而煤层底板至奥灰顶面距离为8.12~35.71 m,平均距离为19.12 m,煤层底板主要水害类型为奥陶系灰岩水害。

4.2 水害防治措施

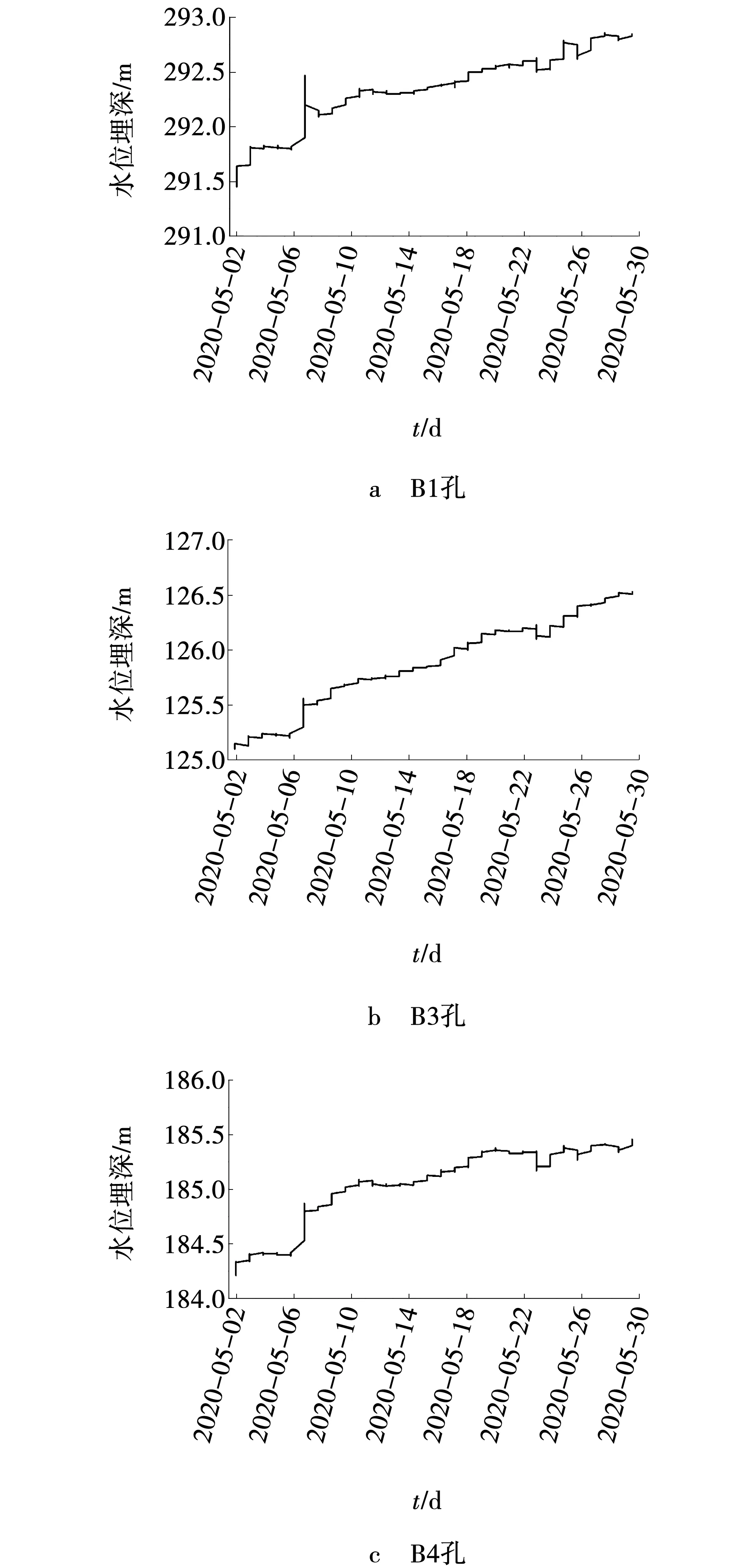

目前,多数矿区煤层顶板水害总体威胁较小,主要采取的是超前疏放措施。底板水害威胁较大,采取措施相对较多,比如疏水降压、注浆加固或注浆改造等技术。针对疏水降压措施,本研究进行了多孔联合放水试验,放水试验过程中B1、B3、B4观测孔水位偶尔存在波动,总体趋势持续下降,如图10所示。

图10 观测孔水位埋深变化曲线Fig. 10 Change curve of water level of observation hole

式中:H——水位降深,m;

Q——疏放涌水量,m3/min。

多孔联合放水试验结果见表2,奥灰峰峰组观测孔降深与疏放涌水量的比值大于3,说明含水层接收补给一般,可以疏降。针对9号煤层底板奥灰水承压开采问题,可以采取疏水降压措施,降低奥陶系峰峰组含水层水位标高至工作面煤层底板标高,减小煤层底板隔水层带压开采奥灰突水系数[17],从而解决9号煤层底板水害安全隐患问题。

表2 观测孔降深与疏放涌水量的比值统计

5 结 论

(1)矿井9号煤层开采顶底板破坏规律数值模拟与工作面试验测试对比,结果基本一致,煤层顶板导水裂隙带最大发育高度可达到64.26 m,为采高的18.9倍,破坏形态似“马鞍状”;底板采动破坏深度可达到12.50 m,破坏形态似“倒马鞍状”。结合9号煤层顶底板含水层(体)的层位关系、煤层底板标高、奥灰水位标高,煤层开采后矿井领板主要水害为2号煤层采空区积水水害、太原组薄层(K2)灰岩水水害,底板水害为奥陶系峰峰组灰岩水水害。

(2)通过多孔联合放水试验,观测孔水位降深与疏放涌水量的比值大于3,说明针对9号煤层底板奥灰水害威胁可以采取疏水降压措施,降低奥灰水位标高,减小煤层底板水害威胁,实现矿井安全开采,研究结果可以为地质、水文地质条件类似矿井防治水工作提供技术指导。