刮板输送机变频驱动控制系统的研究

2021-02-20翟峻

翟峻

摘要:为了加强井下煤矿生产效率与质量,分析刮板输送机变频驱动控制系统的应用。首先介绍该设备的性能,明确变频驱动控制系统设计、应用的必要性,有利于加强井下煤矿生产信息化、数字化。其次阐述变频驱动控制系统的构建,掌握系统结构与各个元器件选择要求,最后分析变频驱动控制系统的应用,总结优化刮板输送机应用效果的建议,有利于提升该设备运行稳定性与效率,为今后井下煤矿生产提供现代化系统支持。

关键词:刮板输送机;变频驱动控制系统;综采工作面;机械传动系统

中图分类号:TD528.3;TP273 文献标识码:A 文章编号:1674-957X(2021)02-0065-02

0 引言

综采工作面、采煤机以及液压支架需要运用刮板輸送机,该设备是采煤机行走轨道,也是液压支架必不可少的推溜支点。将刮板输送机运用到生产当中,因为综采工作面所有煤层不断变化,加之地板起伏变化,刮板输送机工况也会产生改变,致使在运行期间产生故障。如果刮板输送机重载启动或是载荷突变,那么运行期间刮板链条有可能会产生卡链和拉断等故障。鉴于此,建议在刮板输送机运行期间搭建变频驱动控制系统,优化控制效果。

1 刮板输送机性能分析

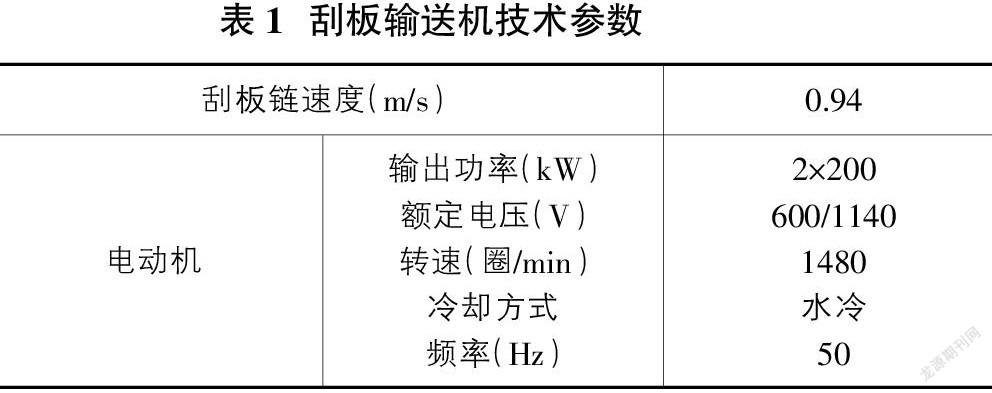

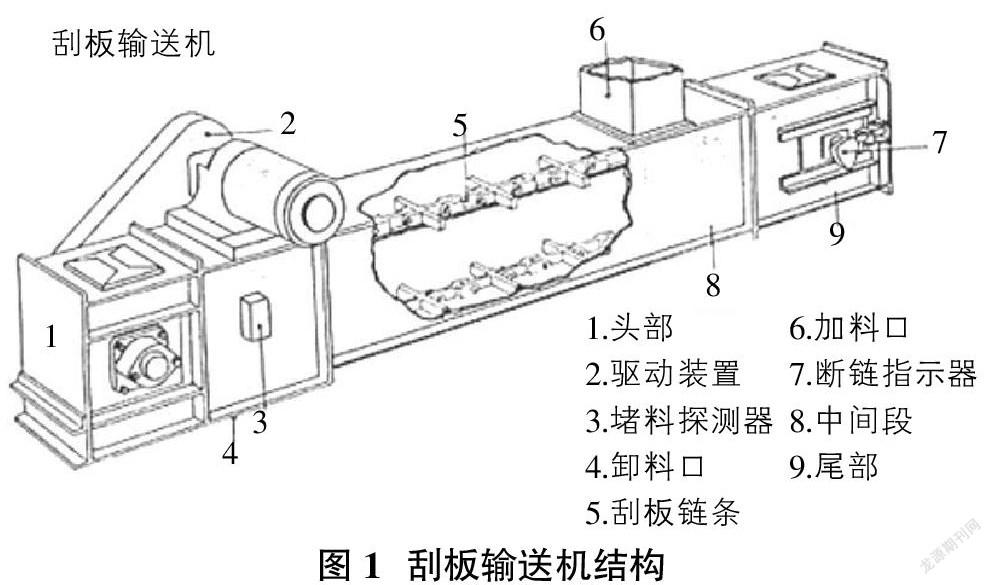

刮板输送机的运行动力来自刮板链,凭借链传动这一基本原理,在煤矿井下生产中应用是非常重要的散料运输装置(刮板输送机结构如图1所示,参数如表1)。刮板输送机传动系统内部有电机、驱动链轮机构、减速机构等,当该设备运行过程中,电机通电之后开始运转,电机连接液力偶合器和减速机构等,为链轮传递动力,随之带动链轮以及刮板链运转,实现链板上方物料传递。与此同时,刮板运输机运行期间,链轮承受载荷较大,尤其是负压冲击、脉动条件下刮板输送机使用,会增加刮板输送机性能的损耗,缩短其使用期限[1]。

除此之外,刮板输送机的落煤时间与重量具有不规则性的特点,当该设备处在运行状态下,无规律满载、空载相互交替,符合设备运行规定,而刮板输送机的启动转距也要相应的提升。当前井下煤炭生产中采用的刮板输送机启动状态下,过载系数在2.5-2.8之间,如果重载启动频率较高,受到无规律性能的影响,有可能会出现断链问题,并且加剧零件磨损程度,直接影响到刮板输送机运行状态与稳定性,威胁煤矿用电设备安全性。

2 刮板输送机变频驱动控制系统构建

2.1 变频驱动控制系统结构

2.1.1 机械传动系统

机械传动系统包括动力输入端、齿轮传动部件、液力耦合器、动力输出端,按照设计需求选择不同的元器件,例如齿轮传动系统内部需要安装减速器,建议采用直角型三级齿轮减速器,动力输出端的减速器建议选择行星齿轮减速器[2]。

2.1.2 液压控制系统

在设计液压控制系统时,采用液压元器件作为液压油缸压力控制的主体,传递液压油缸压力到液力耦合器,有效控制输出转距。

2.1.3 润滑冷却系统

润滑冷却系统的作用是负责驱动控制系统冷却,发动机运行传动零件开始进行高速相对运动,将洁净润滑油传输至传动件摩擦表面,在表面上方形成油膜,达到液体摩擦的目的,有利于减少功率耗损以及机件磨损,降低摩擦阻力,加强发动机运行持久性与稳定性[3]。

设计润滑冷却系统需要注意以下几点问题:

①严格控制油压以及摩擦表面油亮的供应;

②做好机油滤清工作,确保洁净性;

③机油自动冷却维持规定油温;

④降低功率消耗与机油损失量;

⑤注意观察是否存在堵油与漏油问题。

2.1.4 电气控制系统

设计电气控制系统,需要运用到PLC控制器与变频器,通过不同类型的传感器采集刮板输送机当前运行状态数据,并且利用PLC控制器展开数据分析。结合智能变频器的电气系统图,变频器主控制器包括显示模块、外部控制、对外输出、操作健康这四个部分,温度检测单元、电源总成、漏电单元、DSP模块、电动机对变频器主控器进行控制,逆变模块、电容、整流模块、充电模块、高压转换、控制电源、AC/DC转换、过压保护单元相互连接,共同构成智能变频器电气系统。按照刮板输送机运行过程中显示的实际情况总结控制指令,负责变频器控制。而变频器在电机控制作用下,结合实际要求调整刮板输送机参数。现场传感器中包含油温传感器、油压传感器等几种类型,在电气控制系统设计要求下,通过不同类型的传感器可以及时发现刮板输送机潜在故障,并且及时预警,操作人员可以通过上位机显示机显示数值了解刮板输送机运行状态。

2.2 选择元器件

刮板输送机变频驱动控制系统需要运用PLC控制器、变频器等设备,选择不同种类的元器件要结合变频驱动控制系统要求,保证元器件和系统契合度。

第一,选择PLC控制器。根据PLC控制器应用经验,结合刮板输送机在变频控制方面的要求,需要将PLC控制器与电源模块、数字量输入模块、模拟量输入模块、接口模块等结合,随后展开PLC控制系统设计。在刮板输送机变频驱动控制系统设计基础上,明确控制要求,建议在系统内部设定输模拟量输入模块,总共设计8路,而模拟量输出模块则设置4路,数字量输入模块与输出模块分别有96点和48点。

第二,选择变频器。变频器的选择需要参考该设备的容量,刮板输送机在运行期间,电机负载电流需要准确计算,计算公式如下:I=P/(1.732Ucos?渍)①。公式①中P代表刮板输送机额定功率,cos?渍是刮板输送机驱动电机功率因数,U代表的是额定电压。计算得出负载电流之后考虑到刮板输送机运行期间,会有满载启动以及空载运输工况,所以刮板输送机平均力矩要超过额定例句值1.5倍左右。电动机是变频驱动系统转矩的主要来源,设定最大转距要超过额定负载转距1.9倍左右。随后计算变频器容量,计算公式如下:1.5PCN②。公式②中PCN代表的是变频器容量,K是安全系数,?浊M表示三相异步电动机效率。按照变频器运行显示负载电流值、最小容量值,可以确定变频器型号,并且设置变频器参数。

3 刮板输送机变频驱动控制系统应用

在井下煤矿生产中应用刮板输送机变频驱动控制系统,要加强电机负荷均衡性。一般情况下功率比较大的刮板输送机需要多台驱动电机同步运行,按照该设备运行特点与性能,在电机负荷均衡性这一方面,建议采用主从的方式控制变频器。按照主变频器运行实际情况,明确输出电流频率,加强主从驱动电机负载均衡性。刮板输送机运行期间,机尾变频器可以当作主机,而机头变频器则当做从机,采用集中控制器将运行指令发送给机尾主变频器,随后从机利用CAN通信的方式得到指令,加强所有驱动电机功率的均衡性。当刮板输送机运行时,有可能会导致卡链问题,若情节严重還有可能会出现刮板输送机的链条断裂,影响到采面作业的正常进行。应用变频驱动控制系统展开实时检测,将检测得到数值输入到系统中,分析电流降低率,判断是否存在刮板机断链现象。设置刮板链参数是保证刮板输送机有序运行的前提。在设置参数期间,驱动电机的瞬间电流下降率预警值设定70%,如果超过这一数值可能会导致断链漏报现象,若小于70%则有可能会出现故障误报问题。

如果在刮板输送机运行期间,刮板链有卡链或者煤壁片帮等问题,此时驱动电机会瞬间堵转,如果长期高频率堵转问题得不到解决,便会影响到采面生产。通过采面刮板输送机变频驱动控制系统,提前设定额定工作电流数值,当电机发生堵转问题,此时电流值超过额定工作电流值,驱动电机的运行状态转变为恒功率,驱动电驱动电机内部电流值处于不断增加的状态,而电机转速却降低。建议采用滑差率保护的方法,设定刮板输送机驱动电机的滑差率与持续时间,当这些参数值超过30%、52s,便可以确定此时刮板输送机有断链、摩擦故障,必须马上停机检查。

井下煤矿生产采面工作周围条件比较恶劣,刮板输送机在现场重载启动的频率较高,变频驱动控制系统必须要保证充足的重载启动转距,然而,当刮板输送机运行状态下转矩依然较大,若有卡链故障,在这一环境下极有可能会导致刮板机链条断裂,所以刮板机启动与运行期间要依次设置刮板输送机转距与电流上限。当前启动变频机的额动额定转距、额定电流可以达到2.2倍,当设备处在正常运行条件下,转矩电流值利用变频器的显示屏,按照矿井采面变频器中储存数据便可以实时调整。机尾主变频器在运行期间利用CAN总线得到机头变频器的运行参数,在通信网络的作用下将变频器运行参数传输到中央控制台,即PLC控制器中,随后利用控制台信息传输模块和井下通信网络,获取刮板机运行数值,并且传输到地面监控中心,充分发挥出变频驱动控制系统的优势,获得最为理想的刮板输送机控制效果。

4 结束语

综上所述,构建刮板输送机变频驱动控制系统,在刮板输送机这一设备的基础上,采用信息技术搭建具备信息化、数字化特点的控制系统,负责煤矿生产现场刮板输送机设备运行的控制。凭借该控制系统可以及时发现断链问题,支持设备参数的实时调整,保证刮板输送机运行稳定性与煤矿现场生产作业安全性。

参考文献:

[1]杨建军.关于矿用刮板输送机变频驱动控制方法的设计研究[J].机械管理开发,2020,35(09):254-256.

[2]王波,刘邹县,刘小哲,邢旭东.刮板输送机智能变频调速控制系统研究与应用[J].煤矿机械,2019,40(12):140-143.

[3]王虹,申国建,王腾.刮板输送机用阀控型液力偶合器技术现状和发展趋势[J].煤炭科学技术,2019,047(001):11-17.