基于线性规划的轨道交通车辆装配车体挠度调整方法研究

2021-02-19欧阳柏添蔡家富刘桂雄

欧阳柏添 蔡家富 刘桂雄

摘 要:针对装配车体挠度调整过程中存在过程麻烦、容易出错、人力耗费大的问题,文章从装配车体模型入手,研究基于线性规划的轨道交通车辆装配车体挠度调整方法。通过建立装配车体有限元模型,求解装配车体调整过程各调整点调整力与装配车体挠度变形关系。通过三次样条曲线拟合方法对装配车体挠度变形曲线进行拟合,并利用线性规划方法求解最优装配车体挠度调整方法。结果表明,利用该方法可快速计算出各调整点挠度调整力最小的最优调整方法,指导技术人员对装配车体进行调整。

关键词:装配车体;挠度调整;三次样条曲线拟合;线性规划

中图分类号:TP29 文献标志码:A文章编号:2096-4706(2021)13-0144-04

Research on Deflection Adjustment Method of Rail Transit Vehicle Assembly Carbody Based on linear Programming

OUYANG Baitian1, CAI Jiafu2, LIU Guixiong2

(1.Guangdong Jiangmen Supervision Testing Institute of Quality & Metrology, Jiangmen 529030, China;

2. College of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

Abstract: In view of the problem of troublesome process, error-proneness, and high labor cost in the assembly car body deflection adjustment process, this paper starts with the assembly car body model and studied the rail transit vehicle assembly car body deflection adjustment method based on the linear programming method. By establishing a finite element model of the assembly car body, the relationship between the adjustment force of each adjustment point and the deflection of the assembly car body during the adjustment process of the assembly car body is solved. The cubic spline curve fitting method is used to fit the deflection deformation curve of the assembly car body, and the linear programming method is used to solve the optimal assembly car body deflection adjustment method. The results show that this method could quickly calculate the optimal adjustment method with the smallest deflection adjustment force at each adjustment point, and guide the technicians to adjust the assembled car body.

Keyword: assembly car body; deflection adjustment; cubic spline curve fitting; linear programming

0 引 言

轨道交通装配车体是轨道交通的重要一环,轨道交通装配车体可用于运输乘客往返城市与郊区。装配车体底架挠度是装配车体的一项重要结构参数,其中挠度调整主要是在装配车体总成过程中进行。目前对装配车体底架挠度调整的方法主要是使用拉顶装置或者采用火焰调修实现装配车体挠度调整。火焰调修虽然能较好控制装配车体挠度,但是容易对装配车体底架性能产生影响[1,2]。在使用拉顶装置对装配车体挠度进行调整研究中,文献[3](2017)通过对各个调整位置上机械支撑装置设置不同高度,实现挠度对应位置反变形;文献[4](2009)通过采用增加液压拉紧装置数量及提高装置压力的方法,克服装配车体制造过程中挠度偏低的问题;文献[5]在考虑车体底架挠度回弹基础上,利用F形钢卡和千斤顶上顶车体中部位置及下拉车体端部位置,调整装配车体挠度值到达设计值。国内装配车体挠度调整方法多基于实践经验总结,缺乏数学模型支持,尚未有较好的装配车体挠度调整方法。目前国内外许多研究学者对车体挠度变形进行模拟,文献[6](2018)利用有限元方法对不锈钢点焊车体进行静强度分析,通过分析车体在不同整备状态及不同工况下车体挠度变形及垂向弯曲振型频率,验证车体质量合格状况。文献[7](2017)以壳单元为主体建立客车车身有限元模型,计算车身在紧急制动工况下车身、车架、地板骨架横向及纵向挠度变形,分析车身挠度变形较大的危险位置,用于车身优化设计。文献[8]研究钢桁架平台车架体添加劲板结构性能影响,利用有限元方法分析三种不利荷载工况下车架体大梁端部挠度变形并进行挠度曲线拟合,研究结果表明添加劲板可有效减小车架体挠度变形。文献[9](2020)提出一种应变感知和有限元分析车体敞口梁挠度计算方法,通过有限元分析方法构建车体底部挠度与应变间数学模型,对车体敞口梁底部挠度进行求解,并采用多项式曲线拟合求解车体挠度曲线方程。本文利用有限元分析思想,研究装配车体调整力与装配车体挠度变形关系,建立撓度调整约束条件与挠度调整目标函数,对装配车体调整过程中各挠度控制点调整力进行求解,指导技术人员对装配车体底架进行调整,提高装配车体挠度调整效率,缩短装配车体总成制造时间。

1 轨道交通车辆装配车体挠度调整问题描述及整体方法研究

1.1 问题描述

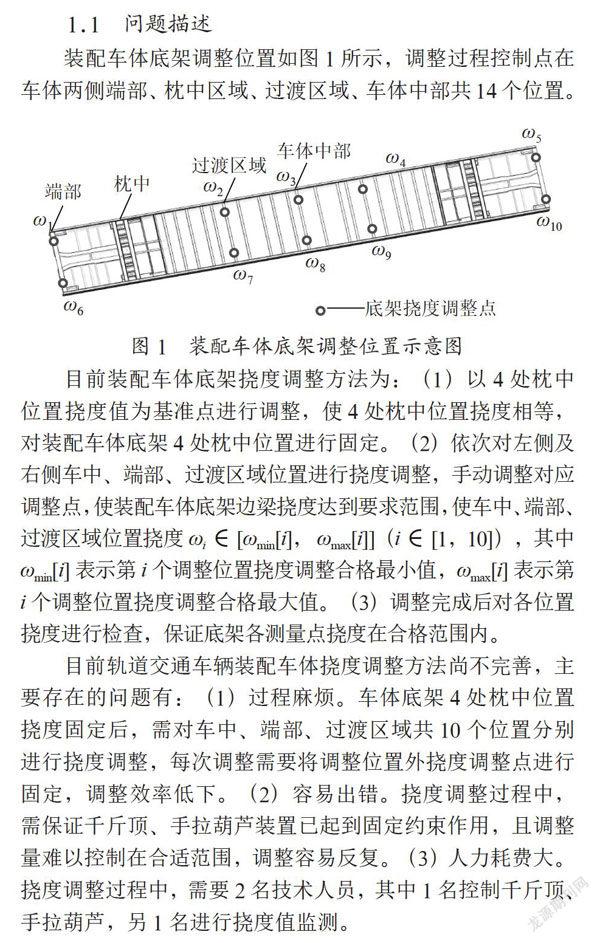

装配车体底架调整位置如图1所示,调整过程控制点在车体两侧端部、枕中区域、过渡区域、车体中部共14个位置。

目前装配车体底架挠度调整方法为:(1)以4处枕中位置挠度值为基准点进行调整,使4处枕中位置挠度相等,对装配车体底架4处枕中位置进行固定。(2)依次对左侧及右侧车中、端部、过渡区域位置进行挠度调整,手动调整对应调整点,使装配车体底架边梁挠度达到要求范围,使车中、端部、过渡区域位置挠度ωi∈[ωmin[i], ωmax[i]](i∈[1,10]),其中ωmin[i]表示第i个调整位置挠度调整合格最小值,ωmax[i]表示第i个调整位置挠度调整合格最大值。(3)调整完成后对各位置挠度进行检查,保证底架各测量点挠度在合格范围内。

目前轨道交通车辆装配车体挠度调整方法尚不完善,主要存在的问题有:(1)过程麻烦。车体底架4处枕中位置挠度固定后,需对车中、端部、过渡区域共10个位置分别进行挠度调整,每次调整需要将调整位置外挠度调整点进行固定,调整效率低下。(2)容易出错。挠度调整过程中,需保证千斤顶、手拉葫芦装置已起到固定约束作用,且调整量难以控制在合适范围,调整容易反复。(3)人力耗费大。挠度调整过程中,需要2名技术人员,其中1名控制千斤顶、手拉葫芦,另1名进行挠度值监测。

1.2 整体调整方法框架设计

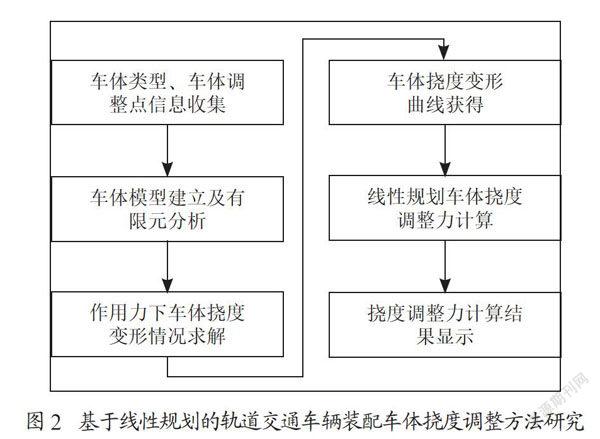

本文针对装配车体挠度调整过程存在问题,提出基于线性规划的轨道交通车辆装配车体挠度调整方法如图2所示。方法步骤如下:(1)采集车体调整信息,根据车体类型建立车体有限元模型,进行装配车体调整模拟仿真,求解对应调整点作用力下车体挠度的变化情况。(2)通过建立车体作用力与挠度变形关系方程,根据挠度调整合格情况建立车体挠度調整方程,基于MATLAB实现车体各点调整力的计算。(3)对求解得到车体各点挠度数值符合挠度标准时的各点挠度调整力及各点预期挠度调整值进行显示,并绘制车体挠度调整曲线,指导技术人员对装配车体底架进行挠度调整。技术人员只需通过计算出来各点挠度调整力对装配车体底架挠度进行调整,即可快速实现装配车体挠度合格调整。

本文轨道交通车辆装配车体挠度调整方法以装配车体车身为研究对象,该方法也可应用于装配车体车头的挠度调整中。

2 基于线性规划的轨道交通车辆装配车体挠度调整方法设计

2.1 装配车体有限元模型建立

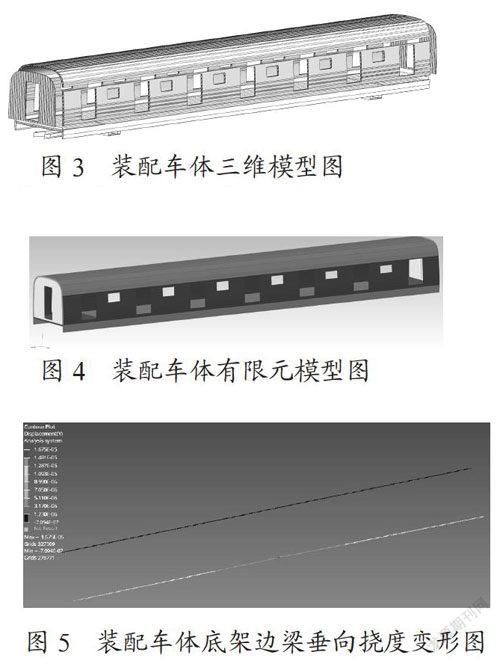

装配车体结构由车顶、侧墙、端墙、底架组成,其中底架由地板、底架边梁、枕梁、缓冲梁、牵引梁五个部分组成,采用SolidWorks对车体整体结构进行建模,模型侧壁采用中空挤压铝型材结构,通过将装配车体各部分进行装配固定,得到装配车体模型如图3所示。

本文车体模型有限元分析软件为Hypermesh,可实现对车体模型快速可靠有限元分析[10]。装配车体是由大型中空挤压铝型材焊接而成,且各组件大部分由薄壁结构所构成,因此使用2D板壳单元来进行模拟。装配车体有限元模型如图4所示。

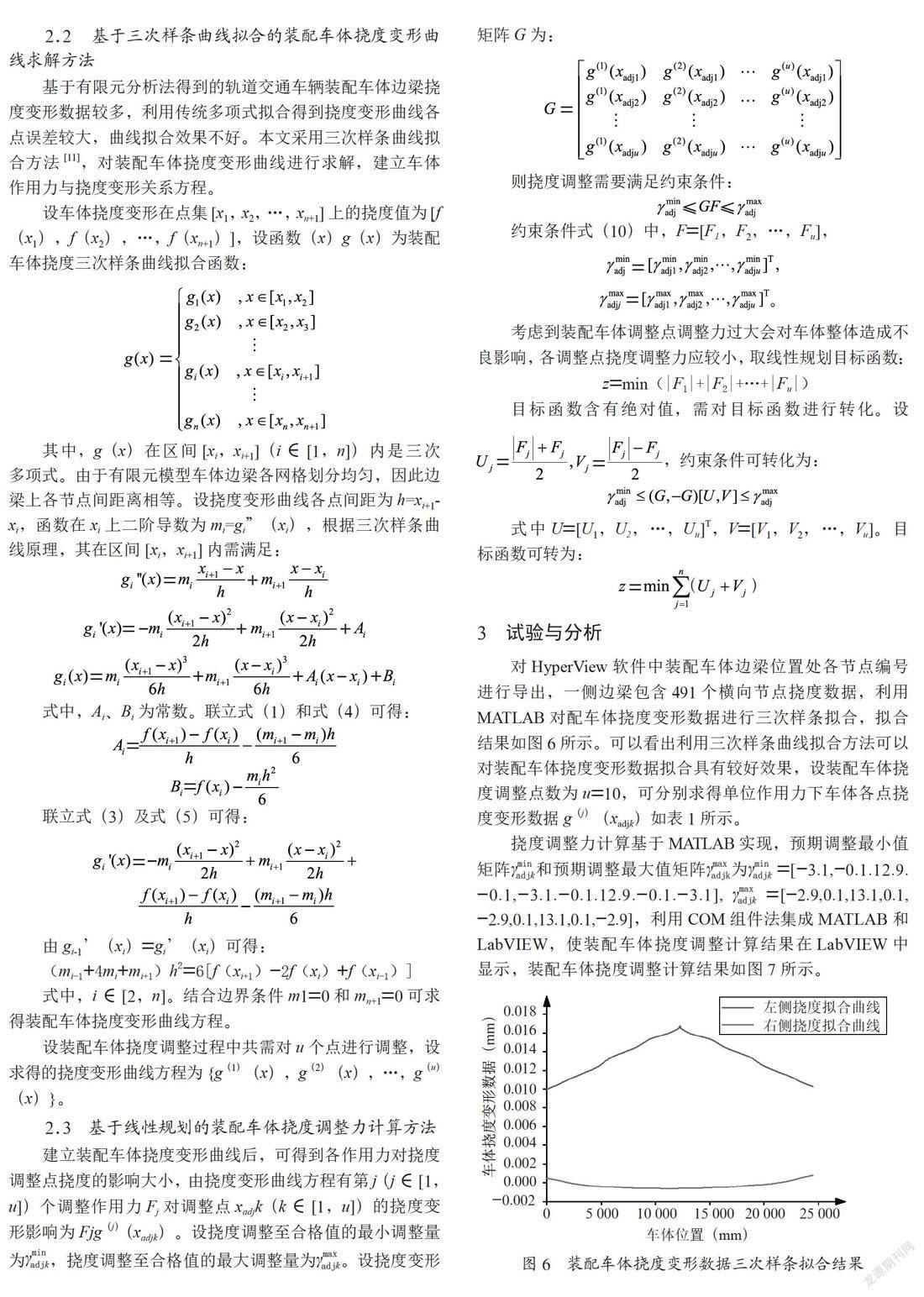

对装配车体枕中支撑点处施加垂向位移约束,对装配车体对角线撑杆拉顶装置施加纵向位移约束,对装配车体侧墙门口、车窗处施加横向位移约束,通过在车体调整位置施加压力模拟机械支撑装置及手拉葫芦装置调整过程,并对模型进行求解,图5为装配车体右侧中部施加1 MPa作用力下装配车体底架边梁垂向挠度变形图。

2.2 基于三次样条曲线拟合的装配车体挠度变形曲线求解方法

基于有限元分析法得到的轨道交通车辆装配车体边梁挠度变形数据较多,利用传统多项式拟合得到挠度变形曲线各点误差较大,曲线拟合效果不好。本文采用三次样条曲线拟合方法[11],对装配车体挠度变形曲线进行求解,建立车体作用力与挠度变形关系方程。

设车体挠度变形在点集[x1,x2,…,xn+1]上的挠度值为[f(x1),f(x2),…,f(xn+1)],设函数(x)g(x)为装配车体挠度三次样条曲线拟合函数:

其中,g(x)在区间[xi,xi+1](i∈[1,n])内是三次多项式。由于有限元模型车体边梁各网格划分均匀,因此边梁上各节点间距离相等。设挠度变形曲线各点间距为h=xi+1-xi,函数在xi上二阶导数为mi=gi”(xi),根据三次样条曲线原理,其在区间[xi,xi+1]内需满足:

式中,Ai、Bi为常数。联立式(1)和式(4)可得:

联立式(3)及式(5)可得:

由gi-1’(xi)=gi’(xi)可得:

(mi-1+4mi+mi+1)h2=6[f(xi+1)-2f(xi)+f(xi-1)]

式中,i∈[2,n]。结合边界条件m1=0和mn+1=0可求得装配车体挠度变形曲线方程。

设装配车体挠度调整过程中共需对u个点进行调整,设求得的挠度变形曲线方程为{g(1)(x),g(2)(x),…,g(u)(x)}。

2.3 基于线性规划的装配车体挠度调整力计算方法

建立装配车体挠度变形曲线后,可得到各作用力对挠度调整点挠度的影响大小,由挠度变形曲线方程有第j(j∈[1,u])个调整作用力Fj对调整点xadjk(k∈[1,u])的挠度变形影响为Fjg(j)(xadjk)。设挠度调整至合格值的最小调整量为,挠度调整至合格值的最大调整量为。设挠度变形矩阵G为:

则挠度调整需要满足约束条件:

约束条件式(10)中,F=[F1,F2,…,Fu],。

考虑到装配车体调整点调整力过大会对车体整体造成不良影响,各调整点挠度调整力应较小,取线性规划目标函数:

z=min(|F1|+|F2|+…+|Fu|)

目标函数含有绝对值,需对目标函数进行转化。设 ,约束条件可转化为:

式中U=[U1,U2,…,Uu]T,V=[V1,V2,…,Vu]。目标函数可转为:

3 试验与分析

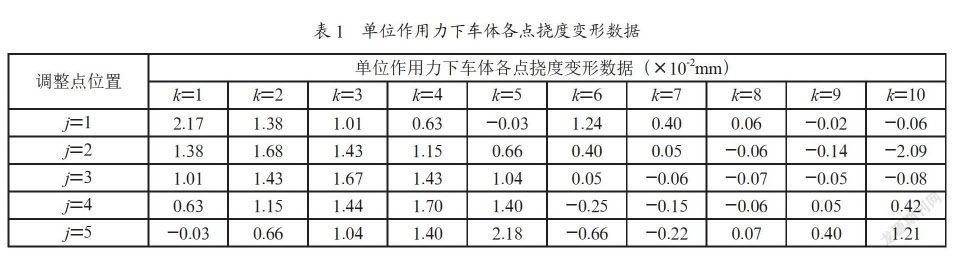

对HyperView软件中装配车体边梁位置处各节点编号进行导出,一侧边梁包含491个横向节点挠度数据,利用MATLAB对配车体挠度变形数据进行三次样条拟合,拟合结果如图6所示。可以看出利用三次样条曲线拟合方法可以对装配车体挠度变形数据拟合具有较好效果,设装配车体挠度调整点数为u=10,可分别求得单位作用力下车體各点挠度变形数据g(j)(xadjk)如表1所示。

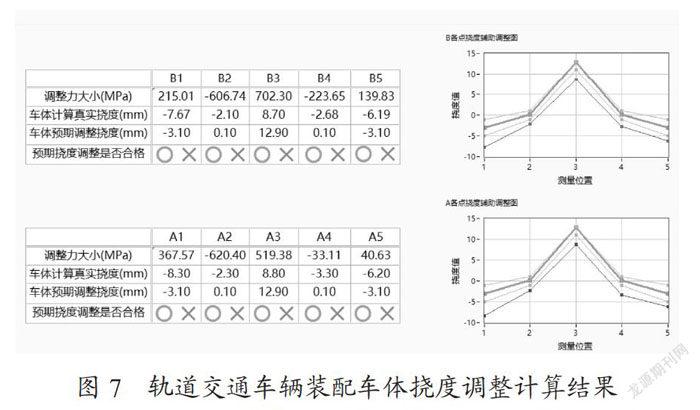

挠度调整力计算基于MATLAB实现,预期调整最小值矩阵和预期调整最大值矩阵为=[-3.1,-0.1.12.9. -0.1,-3.1.-0.1.12.9.-0.1.-3.1],=[-2.9,0.1,13.1,0.1, -2.9,0.1,13.1,0.1,-2.9],利用COM组件法集成MATLAB和LabVIEW,使装配车体挠度调整计算结果在LabVIEW中显示,装配车体挠度调整计算结果如图7所示。

使用上述装配车体挠度调整方法,可快速计算出车体各点挠度数值符合挠度标准时的各点挠度调整力及各点预期挠度调整值,指导技术人员对装配车体底架进行挠度调整。

3 结 论

本文通过对装配车体挠度调整过程进行问题分析与方法框架设计,提出基于线性规划的轨道交通车辆装配车体挠度调整方法,建立装配车体有限元模型并对挠度调整过程进行仿真模拟。

利用三次样条曲线拟合方法对装配车体挠度变形曲线进行拟合,并基于线性规划方法求解最优装配车体挠度调整方法。计算表明,本方法可快速计算出各调整点挠度调整力最小的最优调整方法,指导技术人员对装配车体进行调整。

在实际装配车体挠度调整过程中,除挠度调整力尽量小外还需考虑其他调整因素,如何在考虑其他调整因素的情况下找到挠度调整最佳方法,并应用于挠度调整实际过程中,这是下一步研究主要内容。

参考文献:

[1] 楼强天,顾亚桃.机车车架挠度控制技术及应用 [J].机车车辆工艺,2014(6):4-6.

[2] 王立夫,王金金,刘东军,等.B型铝合金地铁车辆车体制造工艺 [J].轨道交通装备与技术,2013(1):1-3.

[3] 黄军才.浅析城轨铝合金车体扭曲变形 [J].金属加工(热加工),2017(16):35-39.

[4] 朱向东.上海轨道交通11号线车辆车体扭曲变形和挠度控制工艺改进 [J].电力机车与城轨车辆,2009,32(3):32-33.

[5] 冯亮,杨佳奇,刘宇,等.铰接型车辆车体挠度研究 [J].机车车辆工艺,2018(4):1-3.

[6] 苍松.某型号时速250 km的不锈钢点焊车体钢结构强度分析 [J].铁路计算机应用,2018,27(6):40-42.

[7] 蒋冬清,李三雁,代春香.基于有限元法的客车制动工况整车情况分析 [J].中国测试,2017,43(11):140-144.

[8] 张绪进,张祎.重大件码头钢桁架平台车有限元分析 [J].武汉理工大学学报(交通科学与工程版),2012,36(1):145-148.

[9] WU Y,LIANG X,ZHOU W,et al. Load Identification and Deflection Monitoring of Opening Beam on Well-Hole Freight Trains [J]. IEEE Access,2020(99):1.

[10] 张航,邬平波.基于ABAQUS的车体强度分析 [J].机车电传动,2017(4):32-35.

[11] 王冰冰,李淮江.基于三次样条插值的硅压阻式压力传感器的温度补偿 [J].传感技术学报,2015,28(7):1003-1007.

作者简介:欧阳柏添(1976—),男,汉族,广东江门人,总工程师,高级工程师,本科,主要研究方向:计量测试。