钛合金环形气瓶接嘴五轴联动数控加工

2021-02-17武晓平张勇

武晓平 张勇

摘 要:本文重点讲述了五轴联动在加工特定复杂曲面时采取的编程技巧和解决办法。部分复杂零件在加工时有较为复杂的结构,后置处理软件无法针对某些零件的复杂结构和加工状况做出正确的模拟和输出程序,这就需要对零件、机床及CAM软件具体问题做具体分析,进行程序的后置处理。

关键词:五轴联动 后置处理 计算机辅助制造

1、引言

传统的数控加工过程中,普通零件一般通过手工编程或机床自带的编程模块即可在三轴或者普通的车铣复合中心等即可实现。然而对于一些具有复杂曲面和复杂结构零件,需针对复杂型腔和异形几何外形进行修正。

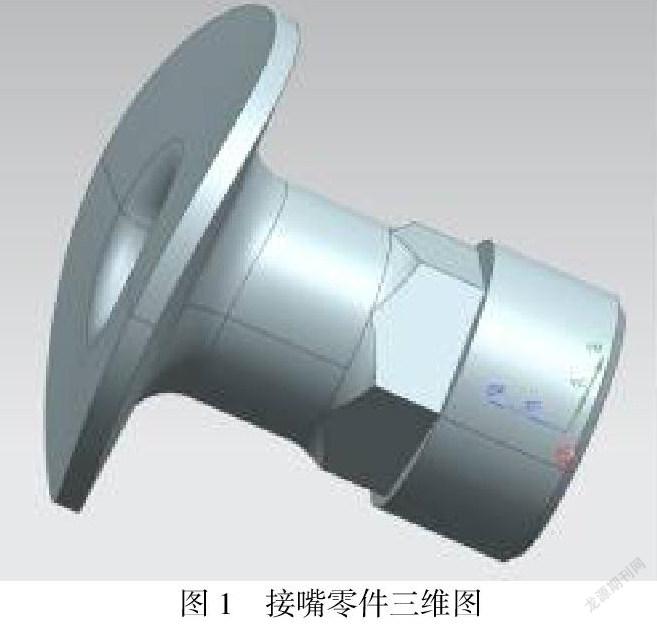

图l为压力容器事业部研制某型号钛合金环形气瓶的接嘴零件,接嘴零件的内(外)弧面为两个复杂空间曲面,由于这两个复杂曲面无法通过简单的车削或铣削来加工,接嘴的内(外)弧面由两个不同半径所回转的曲面复合而成。接嘴的内(外)弧面需要与环形气瓶进行密装配后进行焊接,承受30MPa的高压。

2、难点分析

根据研制的某型号技术要求:接嘴的内(外)形面必须与环形壳体的型面贴合良好;装配后的局部最大间隙不得大于0.05mm;接嘴内(外)型面与环形壳体的壁厚净和形状尺寸不得大于0.1mm;从而来保证后续焊接质量,并使焊接后整个气瓶表面整洁、美观。

接嘴曲面与环形壳体配合部位的壁厚尺寸要求保证在2.2±0.05 mm,配合面的表面粗糙度要求Ra1.6μm。由于轮廓度测量难度大,需在接嘴零件加工完成后,与环形壳体进行试装配后才能进行检测。

3、接嘴零件加工方案的确定

根据先前技术要求,接嘴零件的具体加工方案为:

1)接嘴零件的毛坯采用钛合金TC4棒材,按工艺要求进行下料后

2)进行清洗,然后进行“650℃+2h”的真空退火处理,消除材料应力。

3)在普通车床上对接嘴的螺纹和曲面的余量进行加工。

4)利用五轴加工中心利用3+2的铣削方法进行六方的铣削加工

5)最后用专用工装夹紧工件,采用五轴数控对接嘴曲面进行加工。

接嘴零件的加工工艺流程具体见图2。

根据接嘴零件的曲面结构,应选用硬质合金球头刀具铣削曲面。经计算,铣削的步距定为0.2mm。本次铣削加工过程采用的三爪卡盘的中心定位精度达到技术要求,能够在保证加工精度的条件下完成铣削加工过程。在接嘴零件外表面时,用三爪卡盘固定工装外圆。三轴或五轴联动加工曲面时,如用三轴联动加工外表面,由于管嘴螺纹已经加工好,在切削过程中容易碰伤管嘴螺纹表面,不利于加工。故而,本文针对该情况进行了改进,特别采用制作专用工装进行五轴联动加工。采用五轴联动加工,使球头刀的轴线处处和零件表面成100°夹角,避免了切削刮伤管嘴表面,五轴联动加工中刀具可延伸到螺纹和外表面之间的直角部位,并对R5的过渡圆角进行加工,保证曲面和螺纹根部之间圆滑过渡,确保加工后的零件光洁、表面粗糙度满足工艺要求。

4、五轴联动后处理方案的制定

4.1接嘴外曲面的五轴联动后处理方案及注意事项

压力容器事业部现有的米克朗UCP800型五轴加工中心的的五根轴为X,Y,Z,A,C。由于接嘴零件的外形尺寸相对较小,X,Y,Z,C轴的机床行程都能够满足加工的要求,但A轴的摆动范围为0°~90°,在机床的后处理器选配文件生成器的机床类型中选择5一Axis Rotary Table/Rotarv Axis,Rotarv Head页面选择Rotary about Y-axis, nutator angle为100。根据机床控制系统NC代码格式,在Fil文件编辑器中编写机床文件处理程序。

采用五轴联动对接嘴的外曲面进行加工时,UG NX10.0的CAM软件对整个外表面后置处理中会忽略管嘴的存在,在零界线处生成错误的NC代码,在刀具加工至临界线处时,机床执行NC代码时会产生不确定的刀具运动,从而铣坏管嘴。

在先前加工中,先采用铝合金作为试验件进行加工。首先对整个外表面进行整体后置处理,在选择外表面进行处理时,系统通过后处理器生成的NC代码输入机床进行模拟并加工,在刀具加工至零界线处,降低进给倍率进行加工,仔细观察刀具的运动,发现机床在执行代码时,忽略了管嘴的存在,刀具路径对管嘴螺纹造成了铣削干涉。

为了减少分析过程中的非必要模拟,本文将沿外表面最高处的圆弧线分割成左右两半,并仅针对该对称结构中的右半部分进行模拟。

左右刀位数据文件各自独利用机床后置处理器进行后置处理,分别生成两个独立的NC数控加工程序,将两个独立的数控加上程序合并,从而得到所需的五轴联动数控加工程序,此时刀具不会在零界线处出现异常运动干涉管嘴。

4.2 内曲的五轴联动加工

接嘴内曲面虽然不环形壳体直接接触,但由于气瓶本承受高压,其轮廓度的光洁度和尺寸精度直接影响到气瓶受力。内曲面由于没有管嘴的存在,既可采用五轴联动加工,也可采用三轴联动加工。三轴联动相对五轴联动编程简单,故采用三轴模式加工内曲面,在三轴铣削模式加工前,先用线切割切除大部分余量,粗加工后再进行精加工,防止在铣削加工时产生较大的切削力,引起零件变形。将管嘴螺纹旋进定制的工装主体,用三爪卡盘夹紧工装主体,在分别放入内撑管、锥形内六方螺釘,旋紧后进行加工,这样管嘴螺纹和贴合面既得到较高的位置精度又使工件一次装夹完成六方及内外曲面的加工。

无论是五轴联动加工还是三轴联动加工,在后置处理过程中都要对加工参数进行优化,得到NC程序后,可参考所加工机床的说明书,用机床控制系统的固有G代码功能,对刀具运动速度等进行优化,以避免刀具在局部进给速度过快。

5、加工结果

加工后经测量,接嘴零件壁厚均在2.20~2.25mm之间,配合面的表面粗糙度均在Ra1.6μm以内,接嘴零件的加工质量完全满足样要求。环形气瓶焊接完成后,进行了压力验证和抽爆试验,试验结果满足要求。证明接嘴加工质量完好,表面光洁度等完全满足设计要求。

6、结束语

五轴加工中心都有一定的结构,机床的控制系统都有自己的控制特性,后置处理软件不可能把零件考虑得十分详尽,程序后处理软件在有些情况下也考虑不到某些零件的特殊结构和加工时的状况,对零件、机床及CAM软件的具体问题要做具体分析,合理安排工艺过程,根据零件的特殊结构进行数控程序的后置处理。

参考文献

[1]陈桂山,贾广浩,李明新.《UG NX8.5数控加工》 北京:机械工业出版社,2013.

[2]杨振宁.《UG五轴数控编程实例详解》北京:化学工业出版社,2013.

[3]李海霞.《数控工艺员考试指南》北京:清华大学出版社,2012.