塔河油田某含硫湿气管道腐蚀穿孔原因分析

2021-02-15葛鹏莉高多龙刘青山许艳艳肖雯雯贾旭东

葛鹏莉,高多龙,刘青山,许艳艳,肖雯雯,贾旭东

(中国石油化工股份有限公司西北油田分公司 新疆 乌鲁木齐 830011)

0 引 言

含硫湿天然气管道发生腐蚀穿孔将影响油田正常生产,造成一定的经济损失,甚至引发安全事故[1]。其中天然气含水率、CO2含量、H2S含量、细菌含量等都是诱发管道穿孔的重要因素[2-4]。塔河油田某含硫湿气管道2011年6月建成投产,服役9 a后发生穿孔失效,其中3个月内累计穿孔19次。该管线全长24 km,规格为Ф273 mm×7.1 mm,材质为L245NS,为无缝管。管线输气量为120 000 m3/d,运行压力0.35 MPa,运行温度40 ℃,含水率5.06%,CO2平均含量8%,O2含量0.51%(注气),H2S平均含量38 000 mg/m3。清管和缓蚀剂预膜周期为1 a,腐蚀穿孔问题依旧突出。为确定管道腐蚀穿孔原因,取现场穿孔部位管样、腐蚀产物和该管段清出积液进行分析,同时对管道高程变化、穿孔位置及积液分布情况进行模拟与验证。

1 试 验

1.1 腐蚀形貌分析

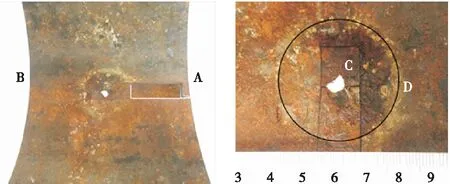

图1为现场截取的失效管段,长度140 mm,位于低洼处,穿孔位置接近于管道6点钟方向,取样过程中有积液渗出。

图1 穿孔宏观形貌

由图1可知,穿孔周围区域有明显的积液残留痕迹,说明穿孔部位存在积液;孔洞直径约7 mm,呈现“底小口大”的圆锥腐蚀形貌,表明穿孔是由内腐蚀引起的。清除管段底部腐蚀产物和外壁防腐层后,对其穿孔附近的壁厚进行了检测,结果表明管道在5~7点钟之间壁厚减薄较明显,均匀减薄最大达0.32 mm。

1.2 材料性能测试

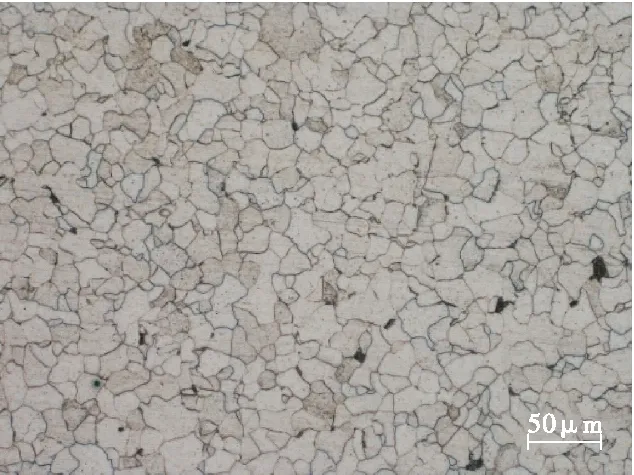

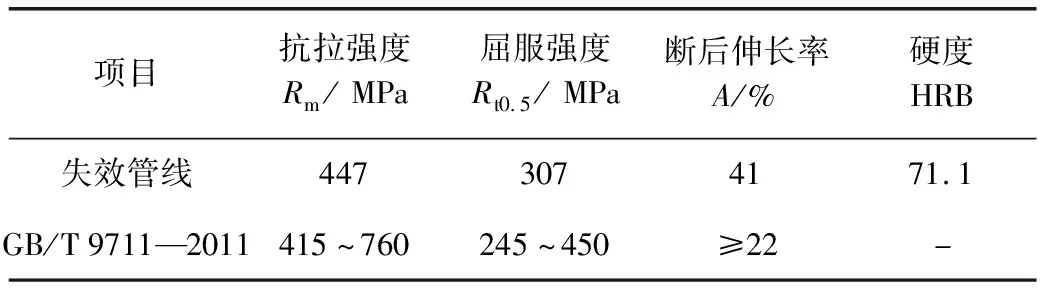

根据标准ASTM A751—2008《钢产品化学分析的试验方法》,对失效管样进行化学成分检测,结果见表1,其中C、Si、Mn、P、S、V、Nb、Ti等各项元素指标均符合GB/T 9711—2011标准要求。根据标准GB/T 13298—2015《金属显微组织检验方法》,对失效管样进行微观组织形态检测,结果如图2所示,其金相组织为铁素体和少量珠光体组成的正火态组织,符合GB/T 9711—2011标准要求。根据标准GB/T 228—2010《金属材料室内拉伸试验方法》,对失效管样进行力学性能测试,结果见表2,其抗拉强度、屈服强度、断后伸长率、硬度等均符合GB/T 9711—2011标准规定。因此,L245NS管道的穿孔可以排除材料性能的影响。

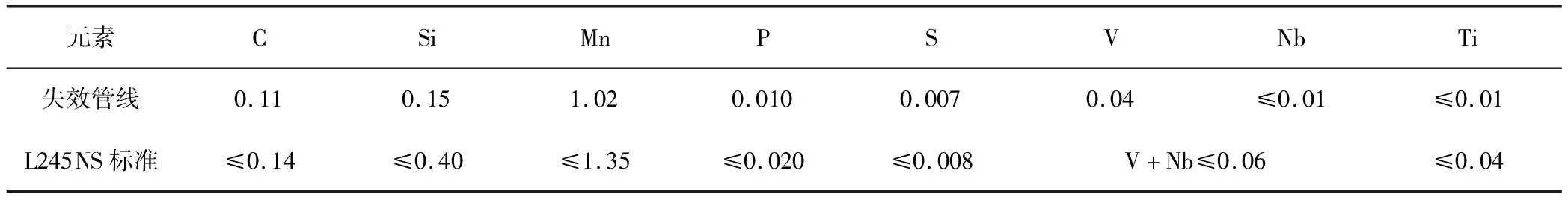

表1 失效管线化学成分(质量分数) %

图2 金相组织

表2 力学性能测试结果

1.3 腐蚀产物分析

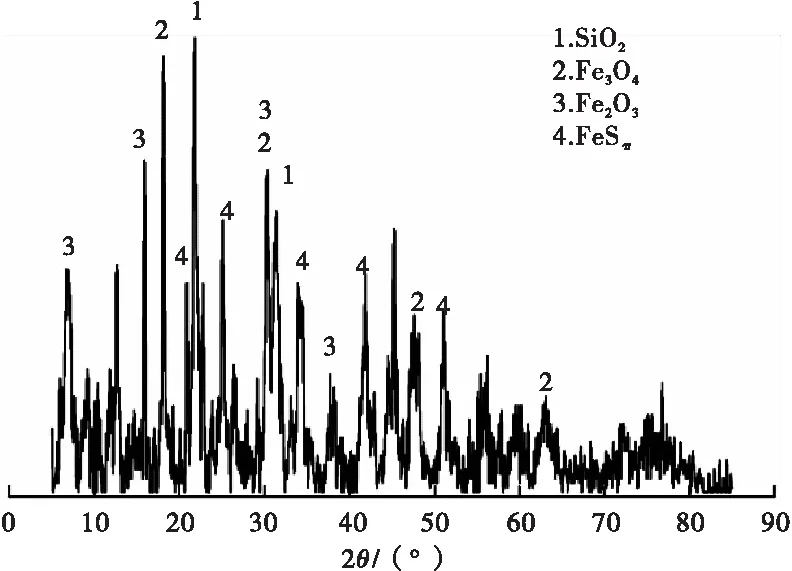

取穿孔位置和外围腐蚀产物进行X射线衍射(XRD)、扫描电镜(SEM)、能谱(EDS)等测试分析。穿孔位置XRD测试结果如图3所示,腐蚀产物中出现SiO2,现场生产井不出砂,判断为管道穿孔后或现场取管样过程中混入管内的砂子。而铁氧化物(Fe3O4和 Fe2O3)和FeSx可能是氧腐蚀和H2S腐蚀综合作用的结果,也可能是细菌腐蚀所致。未检测出FeCO3,可能其腐蚀产物较少,在腐蚀过程中不占主导。

图3 穿孔位置腐蚀产物XRD谱

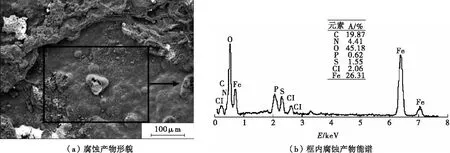

图4和图5分别为蚀坑内和蚀坑外产物形貌及能谱,取样位置分别为图1中的C和D点,由图4和图5可知,蚀坑外的元素以Fe、O为主,其他元素相对较少,说明腐蚀产物主要是铁氧化物这一类无机物,蚀坑内的元素主要包含Fe、O、N、P、S等,可推断腐蚀产物包括FeCO3、FexSy、FexOy等,说明H2S和CO2均参与了腐蚀,而其中的有机元素成分则可能与细菌腐蚀有关。

图4 蚀坑内腐蚀产物形貌及能谱

图5 蚀坑外腐蚀产物形貌及能谱

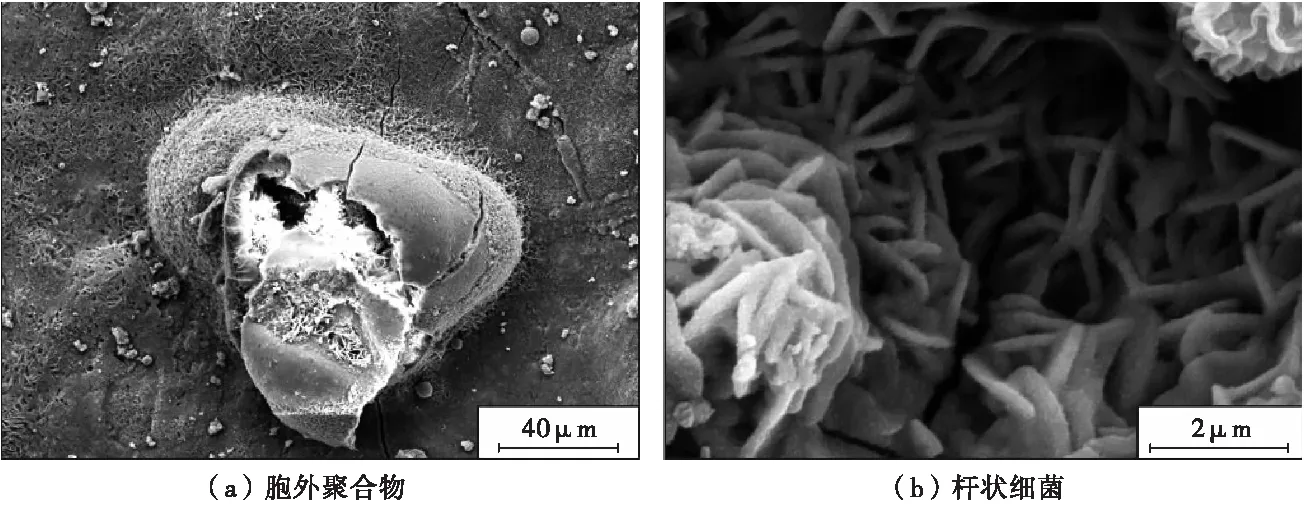

同时可以发现蚀坑内外腐蚀形貌存在明显区别,蚀坑外腐蚀产物呈针状,而蚀坑内腐蚀产物存在与细菌新陈代谢相关的胞外聚合物[5]。局部放大胞外聚合物,其形貌如图6(a)所示,并在其周围发现了大量杆状细菌,如图6(b)所示。另外在穿孔部位附近取腐蚀产物,用灭菌去离子水浸泡腐蚀产物制备含菌溶液,开展细菌检测,对铁细菌(IB)、硫酸盐还原菌(SRB)、腐生菌(TGB)进行检测,结果表明腐蚀产物中存在IB、SRB、TGB细菌,可判断腐蚀穿孔与细菌腐蚀关系较大。

图6 胞外聚合物和杆状细菌形貌

为进一步明确细菌腐蚀的影响,从管内清出积液中取样,对IB、SRB、TGB和硫细菌进行了检测,首先在室温下离心收集细菌和沉淀物,接着进一步提纯、提取基因组DNA,然后利用通用引物对IB、SRB、TGB和硫细菌进行PCR扩增并进行电泳,最后在PCR产物电泳条带上切割所需DNA目的条带,纯化PCR产物用引物直接测序,序列在NCBI比对结果为脱硫单胞菌属硫酸盐还原菌,未发现其他细菌种类,推断IB、TGB等细菌在积液中含量较少。因此结合对腐蚀产物中细菌的检测,可以判断SRB主导细菌腐蚀过程,最终导致严重部位发生腐蚀穿孔。

1.4 积液分析

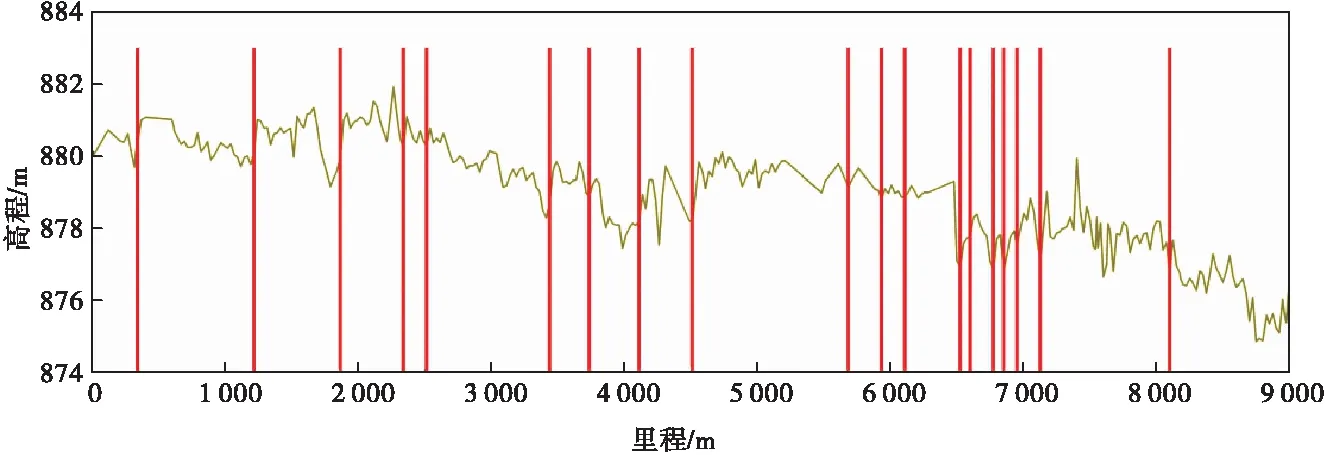

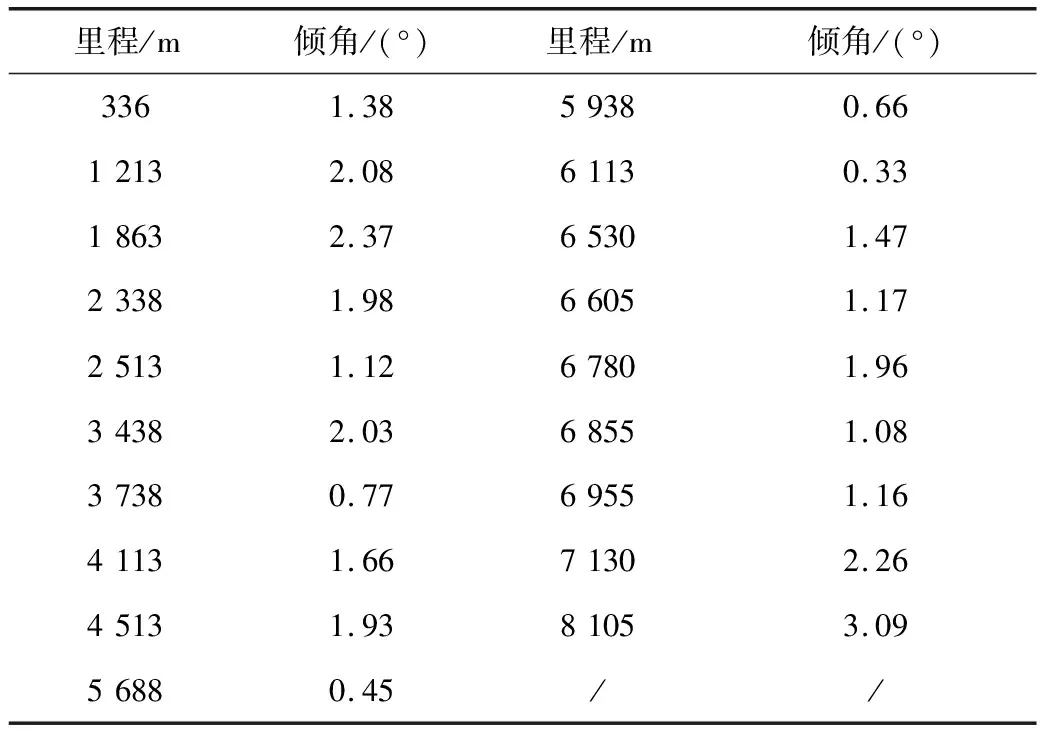

该管道每次清管均会清出大量积液与垢物,与管道沿程起伏变化有关。如图7所示,取集中腐蚀穿孔管段0~9 000 m进行分析,该段管道起伏较大,高程差最大为7.06 m,倾角介于-5.73°~6.44°之间,图中红线表示穿孔位置,可以看出腐蚀穿孔绝大部分发生在管道低洼段和爬坡段,腐蚀穿孔位置里程与对应管道的倾角值见表3。较大倾角附近的上坡段更容易出现腐蚀。

图7 沿线高程和腐蚀穿孔位置

表3 腐蚀穿孔位置里程与对应管道倾角

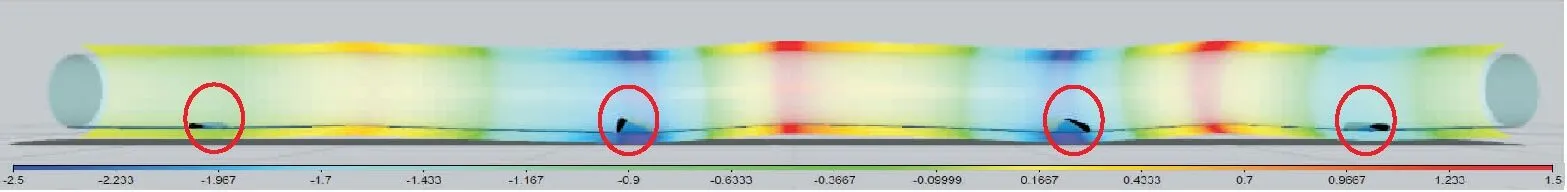

采用LedaFlow软件对集中腐蚀穿孔管段0~9 000 m进行积液模拟,得到管内积液形成部位,如图8所示,表明受管道高程变化的影响,湿气易在管道低洼段和爬坡段形成积液。干燥的CO2和H2S均不具有腐蚀性,由于水的参与构成了酸性腐蚀环境[6]。同时管道内部清出积液有刺激性气味,检测出HS-离子,说明其中溶解有H2S,结合前面从积液中检测出硫酸盐还原菌,表明积液为管道腐蚀穿孔提供了条件。CO2和H2S在积液部位溶于水促使液体中的H+增加,pH值降低,同时气体的流通面积减小,流速增大,增强液体的搅动,加快液体中离子间的传递速率,从而加剧管道的腐蚀,随着腐蚀产物的积聚,形成无氧间隙环境,促进SRB腐蚀。

图8 积液形成部位示意图

2 分析讨论

基于管材理化性质测试,结果表明化学成分、金相组织、硬度、力学性能等材质性能均符合标准要求。

通过对介质环境进行分析,得到该管线的腐蚀介质呈现两高的特点(高H2S含量、高CO2含量),具有较强的腐蚀性。腐蚀产物测试结果表明腐蚀产物主要为铁氧化物(Fe3O4和Fe2O3)和FeSx,其中蚀坑内C元素含量较高,说明腐蚀产物还含有少量的FeCO3。可推测管材主要发生O2-H2S-CO2腐蚀和/或细菌腐蚀。但CO2腐蚀以均匀腐蚀为主,且氧腐蚀和H2S腐蚀造成的局部腐蚀坑分布较为密集[7-12]。而管线腐蚀穿孔是孤立存在的,周围未见明显局部腐蚀。同时,蚀坑内出现与细菌新陈代谢相关的胞外聚合物和大量杆状细菌,在腐蚀产物中培养出IB、SRB、TGB细菌,且在管线清出积液中检测出硫酸盐还原菌。因此表明管线腐蚀穿孔的主要原因是细菌腐蚀。

该管线沿程起伏情况复杂,软件模拟结果表明在低洼段和爬坡段易形成积液,结合管线穿孔多位于较大倾角附近的上坡段,表明腐蚀穿孔与积液存在较大关系。对清出积液进行取样测试,检测出HS-离子,有刺激性气味,说明其中溶解有H2S。该管线每年清管和缓蚀剂预膜一次,均未进行杀菌操作,SRB细菌在腐蚀产物膜下无氧的环境中得以生存和繁衍[13-16]。溶解在水中的SO42-可供SRB细菌代谢,进而加速管道腐蚀穿孔,因此,进一步明确了H2S腐蚀和SRB腐蚀诱发管线的腐蚀穿孔。

3 结论及建议

腐蚀穿孔湿气管道材质各项理化性能均满足GB/T 9711—2011标准要求。腐蚀产物主要为铁氧化物和FeSx,在腐蚀产物中培养出铁细菌、硫酸盐还原菌和腐生菌,同时在积液中检测出脱硫单胞菌属硫酸盐还原菌。软件模拟得到积液主要分布在低洼段和爬坡段,是腐蚀穿孔的多发部位。

湿气管道腐蚀穿孔的原因是积液部位H2S/CO2腐蚀、细菌腐蚀综合作用的结果。其中H2S腐蚀和SRB腐蚀是主控因素。

湿气管道腐蚀穿孔防治建议:在管道清管和缓蚀剂预膜过程中要进行杀菌操作,尤其是针对硫酸盐还原菌,同时要加强对低洼段和爬坡段的腐蚀数据监测。对于腐蚀严重管段可进行更换或内穿插非金属材料复合管,保证输送安全。