促进“双碳”目标快速实现的CCUS技术研究现状及建议*

2021-02-15赵雪会李宏伟杜全庆

赵雪会,黄 伟,李宏伟,杜全庆,何 淼,韩 燕

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.长庆油田分公司油气工艺研究院 陕西 西安 710021;3.中国石油青海油田分公司钻采工艺研究院 甘肃 敦煌 736202;4.青海油田第四采油厂 青海 茫崖 816400)

0 引 言

全球气候持续变暖问题越来越严峻,已经成为威胁人类可持续发展的主要因素之一,削减温室气体排放以减缓气候变化成为当今国际社会关注的热点[1]。我国承诺到2020年单位GDP CO2排放比2005年水平下降40%~45%,但排放总量仍将继续增长[2]。我国双碳目标的提出为国内控制碳减排、绿色低碳发展指明了方向,也为中国低碳技术的快速发展提供了绝好的机遇。碳捕集、利用与封存(CCUS)技术是全球实现大规模碳减排的关键技术之一[3],在目前发展目标下该技术已转变为不可缺少的基础性技术,因此发展CCUS是应对全球气候变化的重要技术选择,发展和储备CCUS技术将为我国低碳绿色发展和应对气候变化提供技术支撑,也是提升我国低碳技术竞争力的重要机遇,更是实现“碳达峰”和“碳中和”目标的重要技术选择[4-7]。

CCUS驱油技术是CCUS技术的重要关键环节,是实现碳减排和油田提采增效(EOR)的双赢举措,因此实现全球化温室气体的资源化利用并且高效地提高油田采收率的前景非常广阔。国际上广泛重视CO2利用研究,截至2015年全世界有CCS项目300余项,60%以上的CCS项目与EOR项目相关,并已取得较成熟的成果,展示出CCUS驱油技术良好的应用前景[8]。

1 CCUS驱油技术应用发展历程

1.1 国外CO2驱油技术应用发展历程

通过文献调研可知,美国是世界上较早进行CO2-EOR技术研究和应用的国家,20世纪中叶,美国大西洋炼油公司发现CO2可用于改善原油的流动性,基于此次发现,Whorton等于1952年申请了世界上第一个CO2驱油专利。1958年,Shell公司率先在美国二叠系储集层实施了井组规模的CO2驱油试验。试验结果表明,利用CO2驱油可以有效地提高原油产量。1972年Chevron公司在在美国德克萨斯州Kelly-Snyder 油田SACROC 区块投产了世界首个CO2驱油商业项目,最后平均每口单井产量提高了3倍,这个项目的成功标志着CO2驱油技术已经逐渐走向成熟[9-12]。

Philips石油公司在1976年开始在阿肯色州的LickCreek油田进行非混相驱CO2驱项目[13-15],第一种方式所有采油井均采用CO2进行吞吐,吞吐的目的使残余油充分与CO2接触,生产井由于井底高压而通过自喷开采,大大增加了产油量。第二种方式通过向注水井中注入CO2而增加了油层压力,由溶解气驱机理驱替原油同时出现了气窜。第三种方式是通过持续注入二氧化碳或者水到地下储层,并且采取了气举方式生产,使得采出流体中含水率降低50%。第四种方式是向注入井中注水,实现增产原油25 000 m3。

19世纪80年代美国大规模开发了Mk ElmoDomo、Sheep Mountain 等多个CO2气田,建设了Bravo Dome Pipeline 等连接CO2气田和油田的输气管线。这些气田的建立为进行CO2驱油提供了充足的气源保障,至1986年底,美国运行的CO2驱油项目达到了40个[9,16]。

19世纪90年代之后,随着经济的迅速发展,CO2的排放量越来越大,如何科学合理地使用化石燃料成为了大家关注的核心问题,因此在这种需求下,利用CO2驱油技术便得到了专家、学者的积极研究和推进。20世纪以来随着能源的紧缺,原油的价格逐渐上涨,经济高效的利用CO2驱油技术更是凸现了经济效益。调研资料显示[9,17],美国有128个CO2驱油的项目在实施,提高采收率年产量达到了1 371×104t,占到了全世界EOR总量的93%。同时因为美国油藏多为海相沉积,油藏为低温低压低黏度,使得CO2驱替过程中容易形成混相,所以美国CO2混相驱项目远多于非混相驱。

加拿大的EOR技术应用主要集中在热力采油技术和气驱采油技术方面[9,18]。为了应对1973年发生的世界石油危机,国家政府制定并通过了能源安全紧急预案,预案的实施使得本国的原油产量大幅度提升,同时促进了石油公司以及科研院所对CO2驱油提高采收率技术的积极探索和技术攻关[9,19]。19世纪80年代以后,CO2-EOR技术作为驱油提高采收率技术的经济高效的一项新技术逐渐得到大规模推广和应用,使得原油产量逐渐上升,相比之下同期热力采油项目数量和产量均持续下降,2006年加拿大依靠气驱提高采收率的产量首次超过了热力采油产量。目前,加拿大注气项目占了总EOR项目的75.5%,EOR增产则为原油总产量的20%。在利用CO2驱油的项目中,90%以上的项目的注入压力范围为15.21~19.3 MPa,有47个成功项目的采收率提高16%~44%,采收率达到了水驱的2倍[20]。

CO2-EOR技术在俄罗斯的实施也非常成功[21],前苏联在1953年申请了CO2驱油的专利,并且进行了室内模拟试验,开始试验利用CO2-水交替驱油,并且在图依马津等5个油田进行工业性试验,同时在巴什基里亚等几个油田也使用水气交替和纯CO2段塞技术。基于十多年的试验经验,奥利霍夫等油田开发中采用了CO2段塞驱油技术,注入相态包括液相CO2驱、混相驱和非混相驱,结果表明使用较大的段塞体积时驱油效率高,最高可达94%~99%。土耳其的Batiraman稠油油田在采用CO2驱油吞吐技术过程中,共采出原油1.31×1010t/d,相比每天原油产量提高12%。

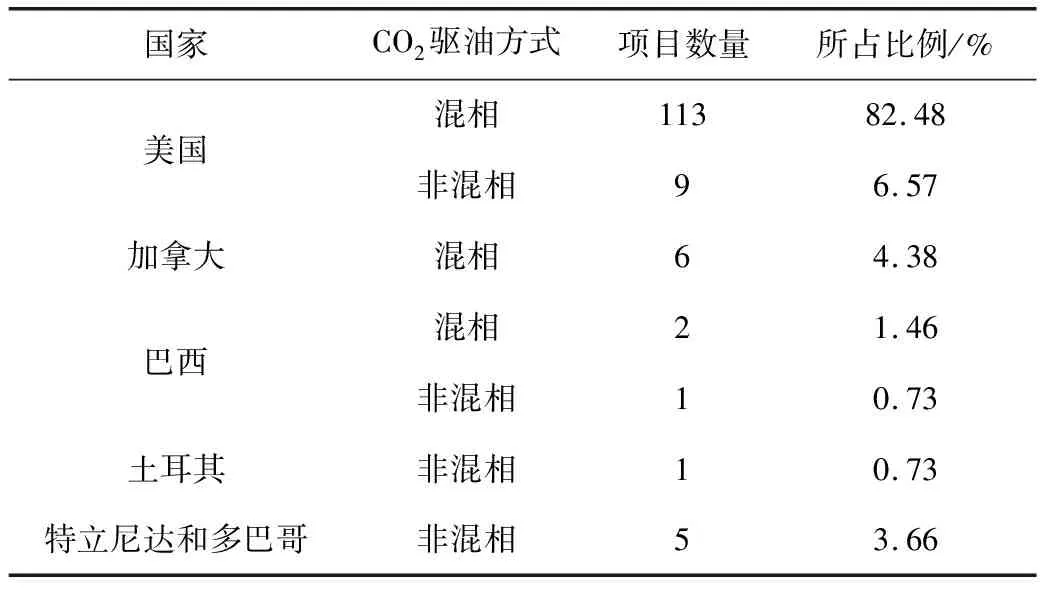

目前,针对国外的低渗透砂岩油藏,利用混相段塞驱获得的采收率均高于注水开发方式,采收率提高了约5%~15%,有的油田或区块采收率能提高1倍以上。因此,基于各个油田混相段塞驱开采状况的差异(包括气体来源、季节、价格以及投入的成本等),有的油田采用CO2驱油技术时存在盈利小或不盈利的现象[13,22]。表1是2014 年在全世界的CO2驱油项目的分布情况,从表1可以看出,全球范围内美国、加拿大CO2项目占总数的93%以上,主要进行混相驱的开采方式[23]。

表1 2014 年在世界范围内CO2驱油项目的分布

北美CO2-EOR项目中气源来源于不同的领域,其中天然的CO2气田占83%,天然气厂为10.6%,农药厂占1.4%,煤气合成燃料占4.9%,乙烯生产占0.1%。美国已经建成的输送CO2管道约4 000 km 用于进行CO2-EOR项目,其中日输送CO2量约0.85×108m3。登伯瑞资源公司采用碳钢管道输送CO2,CO2输送前需经过除水处理,纯度指标要求达到98%及以上。碳钢管道运行压力范围约为8.0~14.7 MPa之间。公司为了提高管道输送能力,在2009年初步尝试通过提高管道运行压力而实现[24]。

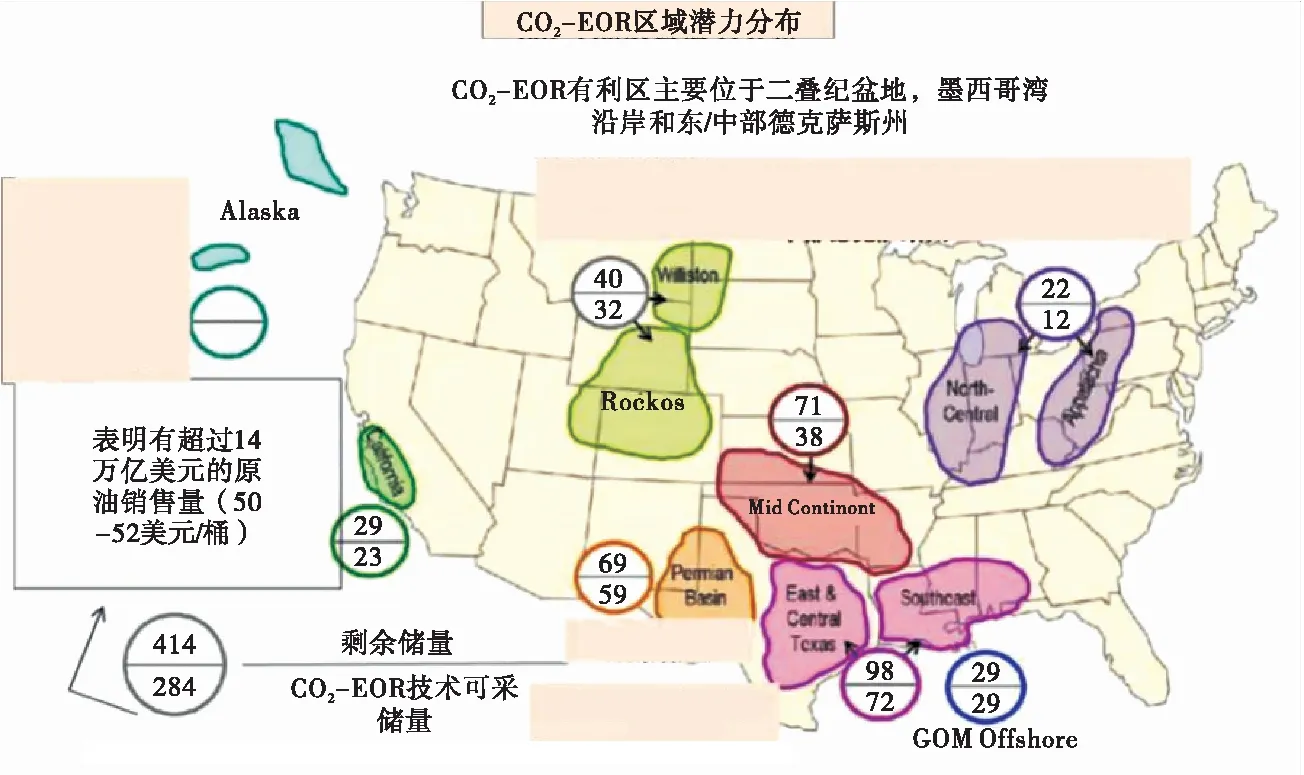

从Advanced Resources International机构分析了美国CO2-EOR驱油潜力,如图1所示。从图1可以看出,美国利用CO2驱油技术具有巨大的经济效益。

图1 美国CO2-EOR驱油潜力

1.2 国内CO2驱油技术应用发展历程

中国利用CO2驱油提高采收率技术研究起步较晚,在20世纪50年代末才开始对CO2驱油相关课题进行研究。大庆油田在1963年开始首先进行了利用CO2驱油提高采收率的研究,并基于研究成果分别在1966年和1969年进行了注CO2驱油的先导试验[25-29]。在1980年濮城油田沙一下油藏实现CO2混相驱油先导试验,并达到了降低含水率提高采油率的驱油目标。吉林油田开始利用CO2驱油技术是在1995年,实现利用液态CO2进行单井吞吐和CO2泡沫压裂技术,累计增产达到1 420 t。江苏富民油田从1996年开始至2002年底,在48井累计进行了月36次CO2驱替试验,采油效果显著,采油率从37.5%提高到87.5%[30-31]。随着技术的不断应用,江苏油田富14断块在保持最低混相压力的状态下,进行CO2-水交替注入试验,也达到了明显的降水增油效果,综合含水率由93.5%降至63.4%,采油速度也有较大的提高[13,31]。胜利油田在1998年进行了CO2驱油技术,开展单井吞吐增油,增产效果明显,其中每口单井增产200 t以上。茨榆坨油田13断块茨21-133井在2002年开始实施CO2驱采油工艺,取得了明显的增油效果,其中日产原油增加8.1 t,日产液降低12.7 t,由于CO2的注入也明显降低了原油的黏度[32-33]。20世纪以后,随着稠油和低渗油藏的持续开采,CO2驱油技术快速发展并广泛推广,长庆油田属于典型的低渗透油藏,从2015年开始进行CO2驱油技术的攻关和研究,在黄3区实现9注37采的试验规模,两年内累计增油8 257 t。

中原油田的CCUS项目在1980年开展,在炼厂尾气领域投入实施,最初应用水驱增油,但是因含水量高达98.1%而使大部分井停产。直到2008年油田才开始设计实施CO2驱油提效的方案,将CO2气体注入10口废气井,采用水气交替注入方式[34]。文献显示[7],自中原油田开展CO2驱油先导试验以来,已有近10 000 t液态CO2注入地下,采收率提高15%。

草舍油田实施CCUS项目从2005年7月开始,采用连续注入CO2气体并实施10口井,累计注入CO218×104t,实现增油8×104t,CO2采收率提高了7.9%[35]。

腰英台油田CCUS项目自2011年开始注气,注入气源来自松南高含CO2的天然气,采用连续注气和气水交替的两种方式,共计实施12口井,累计注入CO2为19.8×104t,实现增产原油6.5×104t[36]。

据“中国陆上已开发油田提高采收率第二次潜力评价及发展战略研究”资料显示,适合利用CO2驱的原油储量为1.2×1010t,并且利用CO2驱油可以累记增产达1.6×109t[13]。虽然我国利用CO2驱油技术目前还没成为主导技术,但是随着近年双碳目标的提出和国家有利政策的推行,CO2驱油技术会飞速发展,具有广泛的推广空间。

2 CCUS驱油技术应用存在的管道/管柱腐蚀问题

CCUS驱油技术实施过程中,管道和管柱作为CO2驱油的输送系统,称为CCUS的主动脉或者生命线。但是由于管道和管柱在服役过程中,管材接触高浓度CO2气相/超临界相环境的特殊性,腐蚀损伤和断裂乃是制约CO2驱油技术发展的最大安全隐患。我国油气井管柱失效概率平均10%~20%,其中60%以上是因腐蚀造成的[38-40]。CO2驱注采系统气源多来自燃煤化工,气源的含酸性杂质、超临界相态的特殊性、采出井筒流体高矿化度、溶解氧、管柱疲劳应力以及细菌微生物等多因素的耦合影响,导致管柱腐蚀、结垢及失效断裂情况极为严重,主要存在以下几个技术因素。

2.1 CO2驱气源及输送管道安全防护

国内CO2气源一部分来源于天然气中分离,另一部分为煤化工行业和燃煤电厂捕集利用;CO2气源呈现多向性及处理工艺具有复杂性,气源含杂及纯净度要求不明确,含酸性气体对管道的腐蚀及开裂机理尚不明确。国内CO2管网输送技术发展较晚,超临界环境CO2输送管道腐蚀防控技术、止裂韧性技术、断裂控制技术等还需探索和攻关[41]。

2.2 CO2驱注入环境管柱安全腐蚀防控

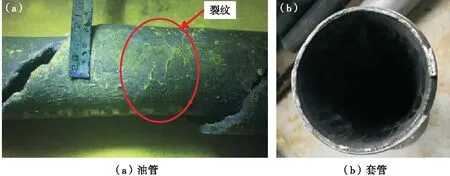

注入气源不纯,尤其含酸性气体(H2S)的混入将会导致注入管柱断裂失效,2016年大庆油田CO2驱油套管由于注气含微量H2S而导致近10口井油套管柱失效断裂,断裂油套管形貌如图2所示,该油套管断裂事故造成了较大的经济损失。因此酸性气体对管柱的安全服役、气密封性和气窜问题影响较大。目前关于CO2注入时CO2相态、温度梯度、压力变化等对管柱的疲劳应力损伤机理、影响机制无明确的认识和研究,另一方面注入过程管柱湿气环境下的电偶腐蚀导致的局部腐蚀需安全性分析,注入环境由于井筒温度变化导致的不同材料的收缩性,使管柱与封隔器之间的密封性问题成为严重的密封隐患。

图2 油套管失效断裂宏观形貌

资料显示[37],液态CO2注入时,由于低温使井口成为失效、泄漏的聚集点;井口阀组、管道、法兰等部位会因热胀冷缩导致局部密封不良,液态CO2注入后会快速转化为气态,气化吸热引起泄漏点附近出现低温区,因此低温脆断、腐蚀等都可能导致CO2泄漏的隐患。另外液态CO2低温注入时,采油树及井口附件的焊接区域将是一个薄弱点,如果焊接方式不达标或焊缝质量不符合要求,低温导致的脆断失效则会造成极大的安全隐患。

2.3 CO2驱采出环境管柱腐蚀防护

目前CO2环境下油套管的腐蚀机理及影响因素研究相对比较清楚,但针对管柱粘附油污、结垢及高矿化度介质等综合协同作用的腐蚀机理尚待探究。采出流体环境复杂多变,经过应用试验,防腐措施适应性不好、防腐效果不佳,内涂层性能与环境的匹配性不够,涂层鼓泡破裂导致局部穿孔严重,如图3所示。CO2驱油井采出流体伴生气中CO2含量高、气油比高,管柱冲刷+应力+腐蚀损伤机制还不明晰。在侵蚀性环境下井筒封隔器坐封不严,现场断裂、发生严重老化现象,如图4所示,选材需要进一步优化[38]。

图3 油管内壁涂层鼓泡穿孔形貌

图4 封隔器胶皮老化形貌

2.4 CO2驱采出液集输管线腐蚀防护

CO2驱油井采出流体含水率高、矿化度高,碳酸钙垢和硫酸钡(锶)垢下腐蚀穿孔,如图5所示,需要解决缓蚀阻垢问题。管材防腐和服役环境的适应性,环境苛刻复杂,匹配性不足,集输管线腐蚀穿孔、减薄严重;油水混合比例的复杂性,水溶性、油溶性缓蚀剂适用范围不明晰,功能发挥不佳[39]。

图5 集输管线腐蚀结垢、穿孔宏观形貌

3 研究方向及建议

我国CCUS技术发展较为迅速,尤其是2019年“双碳”目标的提出,使发展CCUS技术成为燃煤化工、电厂、石油企业等各行各业关注的焦点问题,因此中国应从政策引导,开展产业结构调整,节能减排提高能效,严格约束非能源温室气体排放、增加碳汇等方面采取一系列行动[40]。捕集利用CO2驱油提采增效方面,我国东部油田已形成配套的CO2驱油与埋存技术可供借鉴,形成了从室内研究到现场施工等较成熟的配套工艺技术,可指导长庆等其他油田的CO2驱示范区的开展和技术实施。但是机遇与挑战并存,深入开展CCUS推广和应用,发展CCUS产业,仍面临基础理论、技术等多方面的挑战。

3.1 CO2输送管网的安全防控技术

CO2的输送状态主要是气态、液态和超临界状态。我国CO2驱运输主要以低温储罐公路运输为主,CO2管道输送方面的技术研究刚刚起步。因此结合CO2驱输送特点需要积极开展管材优化设计、管道关键技术指标界定、安全防控技术等研究,建立超临界CO2环境含酸性气体腐蚀控制技术及措施,形成气相CO2环境管道微泄漏和微损伤监测技术,制定针对CO2输送管道的标准规范和相应的法规具有实际意义。

3.2 CO2驱注入井管柱安全服役密封完整性

CO2注入是井下驱油提采增效的首要环节,如果过程出现漏洞或泄漏,CO2气体的窜流性会对井下管柱的安全造成巨大隐患。因此管柱的密封可靠性、气源的含酸性杂及纯净度尤显重要。井筒不同温度下CO2相态的变化也是影响管材防腐措施高效性实现的障碍。因此要关注注气的含杂类型对管柱腐蚀损伤的影响关系及预防措施,开展CO2相态变化引起的温度梯度对封隔器密封性评价研究,建立CO2相态变化对管柱应力疲劳、密封性的可靠性评价技术[41]。

3.3 CO2驱采出井管柱腐蚀防控技术

CO2驱采油生产环境下,复杂地层水且含CO2条件下的腐蚀将会造成管柱穿孔、断落以及内涂层防腐层脱落,严重影响现场正常生产。采出液环境复杂苛刻,含细菌、溶解氧、高矿化度、油井结垢结蜡多因素以及管柱疲劳应力等引起井筒失效频发。因此基于生产安全考虑需要开展采出液高矿化度、结垢沉积对管柱的腐蚀损伤机理以及井筒管柱在超临界环境+冲刷应力+腐蚀损伤协同影响机制研究,针对性开发超临界CO2环境下经济型管材、高性能防腐涂、镀层等配套防腐产品。

3.4 CO2驱油地面集输管网防腐控制技术

地面管道集输生产井采出流体时,由于原油含水率高、矿化度高,而且含有酸性伴生气以及O2、细菌等复杂产出物,管道垢下腐蚀、堵塞问题严峻[42],尤其是管道周向5~7点钟位置,碳钢管道穿孔、刺漏失效频繁。现场作业即使更换为耐腐蚀的非金属管道,但也由于服役环境的有限性,非金属管道异常老化失效时常发生。在注剂方面,传统的单功效药剂(缓蚀剂、阻垢剂、脱硫剂及除氧剂)往往功效不佳,而且经常出现药剂之间配伍性差导致药剂中毒和堵管事故。因此必须开发在役管道防腐延长寿命技术,基于非金属管材老化机理建立服役性能评估技术,基于不同的防腐需求开发环保的具有多功效的复合型缓蚀药剂及配套技术。

4 结束语

CCUS作为最有希望实现化石能源大规模利用、发展绿色低碳的关键技术,对我国未来约束CO2排放、实现双碳目标和实现经济可持续发展具有重大的战略意义[43]。持续深入开展CO2驱油提采工艺中的关键技术攻关,重点解决CO2管道输送、CO2注入井管柱及工具、生产井采出井管柱及工具、地面集输系统等石油管材的服役安全问题,不仅能够完善、丰富与发展特低渗透油藏CO2埋存与驱油技术、提升国内油田提高采收率技术创新能力,而且随着国家示范项目范围的不断扩大,有望建成低成本、低能耗、安全可靠的CCUS技术体系和产业集群,为化石能源低碳利用、绿色环保的发展提供规范的管理体系,为应对气候变化提供有效的技术保障[44],同时对国家节能减排和树立大国形象意义深远。