HB-FRP抗弯加固20 m T梁的服役性能评估

2021-02-14朱世超夏建平

朱世超, 张 峰, 高 磊, 夏建平, 李 晨

(1.齐鲁交通发展集团有限公司 建设管理分公司,山东 济南 250014;2.山东大学 岩土与结构工程研究中心,山东 济南 250061 )

WU[1]提出了一种新的粘贴技术(Hybrid Bonding FRP,简称HB-FRP),该技术结合了FRP外贴法和机械锚固法,可有效解决表面粘贴FRP(Externally Bonding FRP,简称EB-FRP)易剥离的工程病害,该加固技术将具有明显的工程应用价值。HB-FRP的作用机理简要描述为:螺钉纵向抗剪和剥离混凝土的基底摩擦力阻止了FRP滑移,提高了界面黏接性能,推迟了剥离破坏的发生。王振宇[2]和WU[3]对HB-FRP抗弯加固混凝土梁进行了数值模拟。YUN[4]研究认为:在疲劳荷载作用后剥离破坏时,HB-FRP的剥离深度较普通FRP粘贴技术大。颜俊辉[5]研究了HB-FRP 体系的加固作用机理、破坏模式和设计指导公式。宿莹[6]等和胡程鹤[7]进行了HB-FRP抗弯加固梁的模型试验,建议钢扣件的间距设置为20 cm。ZHOU[8]等研究了HB-FRP抗弯加固梁的受力性能。张峰[9]等基于室内模型试验和精细化数值模拟研究了HB-FRP加固梁的破坏形态,并给出了钢扣件的尺寸构造建议。张峰[10-12]等进行了12根试验梁HB-FRP的抗弯加固,16根试验梁HB-FRP抗剪加固,17根带预留缝梁的HB-FRP抗剥离试验,开展了界面粘接滑移模型研究。管延华[13-14]进行了钢扣件的抗拉拔试验和抗剪试验。

EB-FRP混凝土界面的粘接滑移本构已有大量研究成果[15-17],HB-FRP混凝土界面的粘接滑移模型研究还很少。WU[18]基于最优化方法,获得了HB-FRP的粘接滑移模型。张峰[11-12]等提出HB-FRP的混凝土楔体粘接滑移计算模型。

以上研究更关注界面黏接性能或构件破坏状态下的受力特征,而桥梁正常使用阶段,在汽车荷载作用下的梁体受力性能评估研究还是空白。本研究对一座20 m预应力混凝土T梁桥上部主梁进行了精细化的数值模拟,考虑加固后的EB-FRP混凝土界面和HB-FRP混凝土界面非线性效应,研究了带初始裂缝工作的桥梁在汽车荷载作用下受力性能。

1 基于单元模拟裂缝的数值模型

1.1 计算模型简介

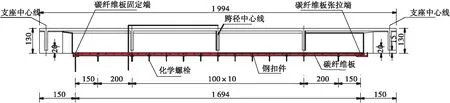

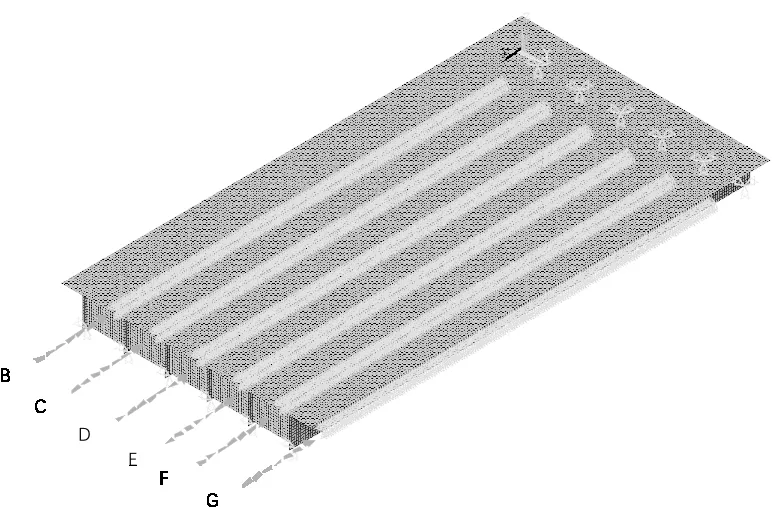

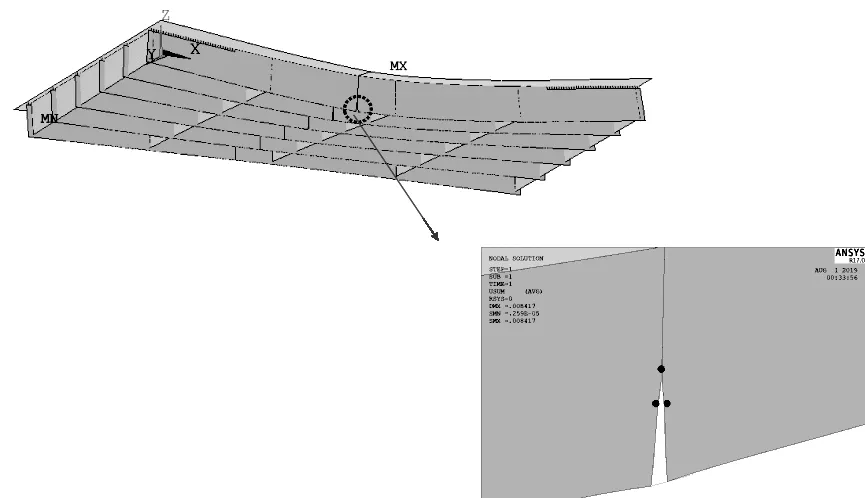

计算模型为20 mT梁,全桥横向共计6片梁 (见图 1)。加固设计方案为梁底粘贴100 mm宽,2 mm厚FRP板,同时采用钢扣件加固。混凝土材料为C40,钢筋为Q335钢筋。FRP板弹性模量为165 GPa,厚度为2 mm,宽度为100 mm。化学锚栓采用M10型号,钻孔深度为80 mm。

(a)立面

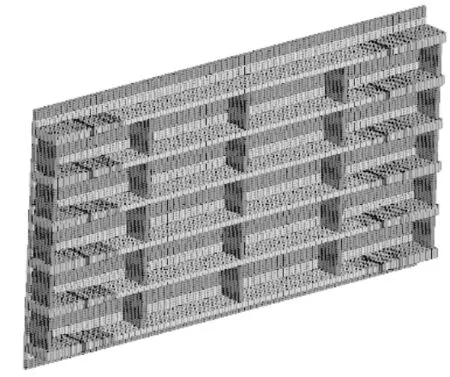

采用壳单元建立桥梁主梁模型,采用杆单元模拟FRP,采用非线性弹簧单元模拟FRP和混凝土之间的粘接,非线性弹簧采用零长度单元模拟,考虑EB和HB加固部位的黏接力-滑移取值差异。全桥共划分89 292单元,87 426节点。本研究的加固技术为预应力碳纤维板和钢扣件联合加固,在预应力锚具位置采用了接触刚度相比HB加固位置1 000倍的刚度近似模拟,见图2。

(a) 桥梁主梁

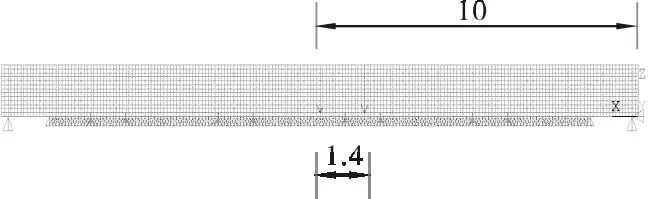

全桥按照简支梁施加边界位移约束。FRP和混凝土仅仅在桥梁纵向采用接触模拟,竖向和横向的位移保持一致,对应自由度耦合。在桥面施加公路桥梁规范(2015)中车辆荷载的4个后轴,每个后轴施加140 kN荷载,见图3。

(a) 车辆荷载立面图

1.2 材料本构模型

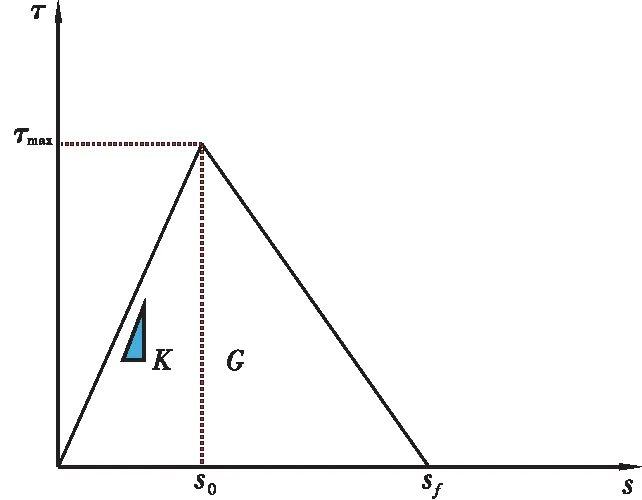

车辆荷载作用下混凝土梁体基本表现为弹性受力,忽略混凝土材料非线性的影响。FRP和混凝土的界面分为普通粘贴区域和HB粘贴区域。FRP与混凝土的界面的粘接滑移本构取LU模型[16]开展计算,具体图形见图 4(a)。 HB粘贴部位的粘接滑移关系[19]按照见图 4(b)计算。

(a) 普通粘贴区域

普通粘贴区域的粘接滑移本构表达式:

(1)

2 不考虑初始裂缝的计算结果

为便于整理接触单元位置处的应力分布,对每个T梁底部的接触单元和FRP单元进行分组编号(见图 5)。

图5 接触单元和FRP编号

实际桥梁在车辆荷载作用下会发生车桥耦合振动效应,存在一定的冲击系数。根据公路桥梁规范(2015)定义,T梁局部位置验算时,取冲击系数为0.3倍进行计算。考虑冲击系数后得出的计算结果见图 6。

(a) 黏接应力分布

分析图 6可以看出:

a.仅考虑车辆的轮载,跨中部位的界面接触应力不到0.09 MPa,EB-FRP加固位置对应的黏接强度达到3 MPa,HB加固位置对应的黏接强度为13.58 MPa,界面的抗剥离安全储备非常高。

b.车辆荷载作用下,FRP板最大应力为40 MPa,预应力FRP板的初始张拉应力40%抗拉强度(设计抗拉强度2 400 MPa),在该基础之上增加40 MPa,强度富余度较高。

3 考虑初始裂缝的有限元计算

3.1 单元法模拟初始弯曲裂缝

3.1.1单元法

混凝土抗拉强度很低,其结构在多数情况下为带裂缝工作。裂缝引起了周围应力的突然变化和刚度降低,故需对混凝土进行非线性分析。裂缝模拟适当与否是分析钢筋混凝土结构的关键问题,同时也是较难处理的复杂问题。预应力混凝土T梁的抗弯加固针对跨中区域竖向开裂的弯曲裂缝,梁体弯曲裂缝产生的主要原因是超载车辆。预应力混凝土T梁的肋板如果出现弯曲裂缝,由于肋板厚度一般为20~40 cm,基本沿肋板厚度方向全部开裂。因此本研究模拟时采用壳单元模拟肋板的全厚度开裂也符合实际工程病害情况。

本研究提出以下的裂缝简化模拟方法:直接对单元的材料弹性模型进行修正,混凝土的拉应力-应变曲线采用近似的双折线模拟。

假定裂缝宽度Wcr,计算含裂缝单元的等效应变ε1=Wcr/Le,根据等效应变,基于图7(b)计算含内部裂缝单元的等效割线弹性模量K。混凝土为C50,设计弹性模量34.5 GPa,平均抗拉强度为3.23 MPa,考虑实际桥梁工程中,需要加固的梁上一般存在宽度至少有0.2 mm的、肉眼可见的裂缝,按照该裂缝宽度计算,混凝土开裂应变为0.002,而混凝土本构中5倍开裂应变的最终破坏应变为0.000 468,因此混凝土裂缝宽度达到0.2 mm时,该混凝土单元已失效。

(a) 单元内部裂缝

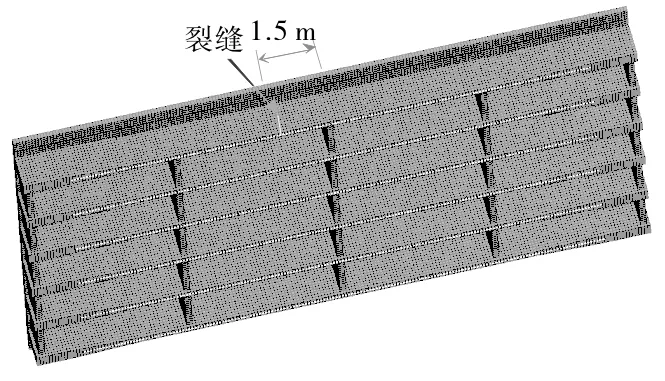

梁高按照1.3 m计算,单元尺寸为0.1 m,则0.3、0.5倍梁高裂缝模拟时,分别设置竖向4、7个单元失效。裂缝穿过区域的混凝土设置1/1 000的混凝土弹性模量进行考虑。考虑到跨中部位横隔板位置的刚度有突变,在竖向弯曲裂缝偏离跨中1.5 m位置处进行模拟(见图 8)。同时计算时考虑横向6片梁在跨中区域均出现同样高度的单条弯曲裂缝。

图8 偏离跨中部位1.5 m位置失效单元示意图

3.1.2裂缝对黏接应力的影响

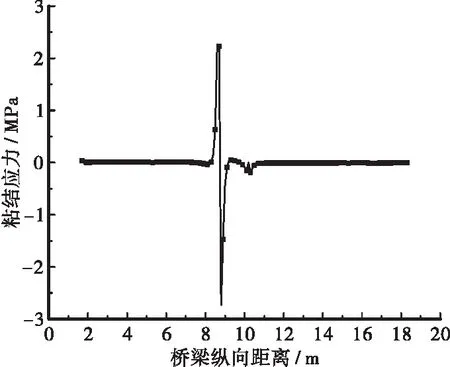

得到0.3倍梁高裂缝工况下,考虑0.3倍车辆冲击系数后的FRP和混凝土的界面黏接应力,最大黏接应力出现在横向偏载的边梁跨中位置。因此仅提取该片梁的FRP和混凝土界面的黏接应力。

分析图 9,0.3倍梁高裂缝在1倍设计轮载作用下最大的界面黏接应力为2.73 MPa,接近EB-FRP加固界面的3.08 MPa的界面黏接应力。

图9 0.3倍梁高粘结应力计算结果

高速公路的超载系数最大能达到5倍,如果按照该超载系数计算,则EB-FRP加固方案基本无法在带裂缝工作的梁体中使用。如果跨中位置出现弯曲裂缝,则极容易出现中部弯曲裂缝导致的界面剥离(IC剥离,见图 10),使FRP和混凝土界面大范围失效,削弱了加固的安全储备。

图10 IC剥离

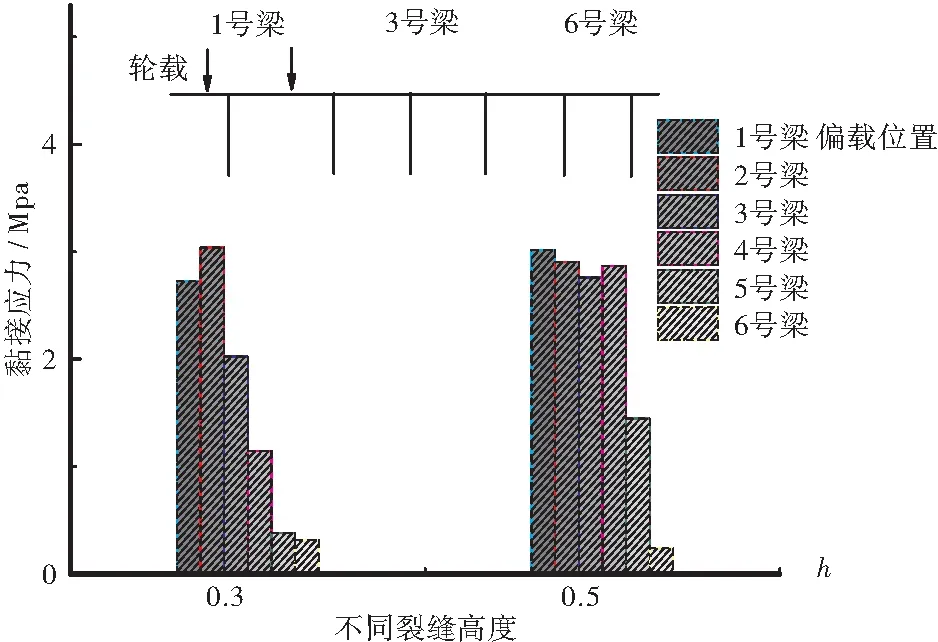

进一步分析0.5倍梁高裂缝在1倍设计轮载作用下的界面黏接应力。统计距离跨中1.5 m处产生裂缝后,横向6片梁在不同裂缝高度情况下每片梁的最大黏接应力,统计结果如图 11和表1所示。

图11 横向不同梁的最大黏接应力

表1 横向不同梁的最大黏接应力Table 1 Maximum bonding stress of different transverse beams裂缝高度不同梁号的最大黏接应力/MPa1234560.3h2.726 63.039 72.024 51.145 60.384 80.3170.5h3.014 52.906 62.760 82.869 91.447 70.238 8

分析图 11和表 1可以得到以下结论:

a.1号梁和2号梁为荷载施加区域的梁,裂缝高度增大后,这2片梁的最大黏接应力未有明显改变。

b.3~5号梁为荷载未直接施加区域的梁,裂缝高度增大后,会显著提升这些梁底裂缝处FRP和混凝土的界面接触应力,4号梁的增加幅度最大。

c.6号梁在裂缝高度增大后,出现了最大黏接应力降低的情况,分析其原因为:偏载作用下,该部位的梁体的竖向挠度为拱起变形(0.016 m)。

3.2 直接法模拟初始弯曲裂缝

3.2.1直接法简介

为了进一步评估HB-FRP加固后的预应力混凝土梁体的服役性能,需要对带裂缝工作的加固进行受力性能评估。实际桥梁工程中,工程界更为关注的是:桥梁加固后原有的裂缝扩展风险是否降低。为了评估该技术问题,本研究基于弹性断裂力学理论,开展加固前后裂缝尖端的应力特征的评估。

虚拟裂纹闭合法(VCCT)[20]的基本持点是:①计算过程中只用到裂纹尖端的节点力和裂纹尖端后面的张开位移,而节点力和位移又都是有限元分析的基本量,因此精度上有一定的保证。②不要求使用奇异单元或折叠单元,对有限元网格尺寸大小也不敏感,计算公式简单明了。虚拟裂纹闭合法的基本假设是虚拟裂纹尖端后面的张开位移和实际裂纹尖端后面的张开位移近似相等。因此如图 12(a)所示,断裂能释放率为:

(2)

(3)

式中:GⅠ为Ⅰ型断裂模式的能量释放率;GⅡ为Ⅱ型断裂模式的能量释放率;Fy1为节点1的单元Y方向节点力之和(仅仅计算X轴上部2个单元);Fx1为节点1的单元Y方向节点力之和(仅计算X轴上部2个单元);Δv2,3为靠近裂缝尖端节点1的节点2和节点3之间的Y方向的位移差;Δu2,3为靠近裂缝尖端节点1的节点2和节点3之间的X方向的位移差;B为单元厚度,Δα为单元边长。

由于本文研究重点为预应力混凝土T梁的跨中竖向弯曲裂缝,在汽车荷载作用下,竖向弯曲裂缝主要表现为Ⅰ型断裂模式(张开型),所以实际建模分析时忽略Fx1计算。

如果直接提取有限元的计算结果相对较为繁琐,为此可进一步在节点2和节点3之间增加1个刚度较大的弹簧,有限元软件计算完成后,提取该弹簧的拉力即可求得Fy1,见图 12(b)。值得注意的是:此时节点2和节点3已变为裂缝尖端节点,而节点1是裂缝前端前侧的节点,节点含义已和图12(a)有所不同。

(a) 初始模型

3.2.2数值模型介绍

为了计算裂缝尖端的断裂能释放率,必须在裂缝尖端保证一个节点。需要表明的是:如果桥梁工程中的梁体发生开裂,基本都表现为梁体发生过量下挠。在裂缝一直张开的情况下,可以认为在裂缝尖端局部几乎不会有预应力导致的压应力效应,因此本研究忽略了预应力荷载对裂缝尖端的应力影响。本节裂缝采用直接法模拟,即裂缝位置生成重叠节点,重叠节点分别组成两侧的单元。壳单元每个节点有6个自由度,而实际本模型仅仅需要考虑裂缝尖端节点2和节点3之间的张开力,因此仅在坐标系的X轴方向添加弹簧,而其余2个线位移自由度和3个转角自由度均采用约束条件保证一致。见图13。

图13 添加裂缝尖端弹簧单元后的桥梁有限元网格

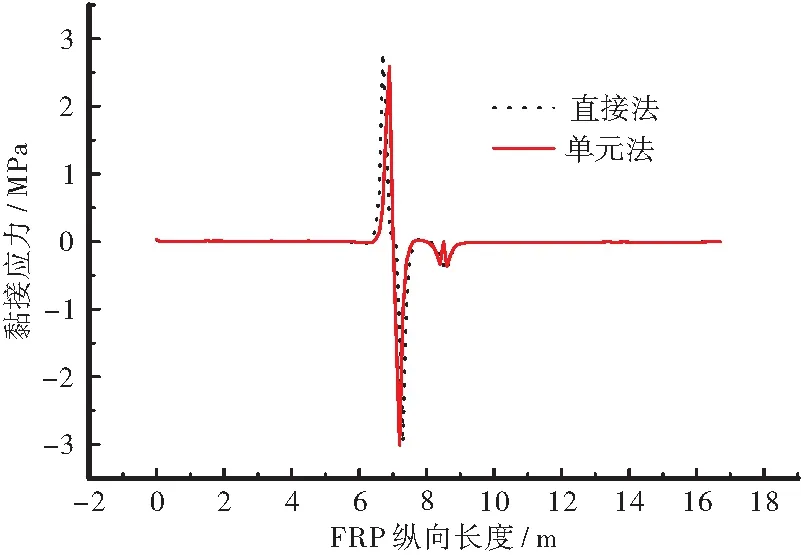

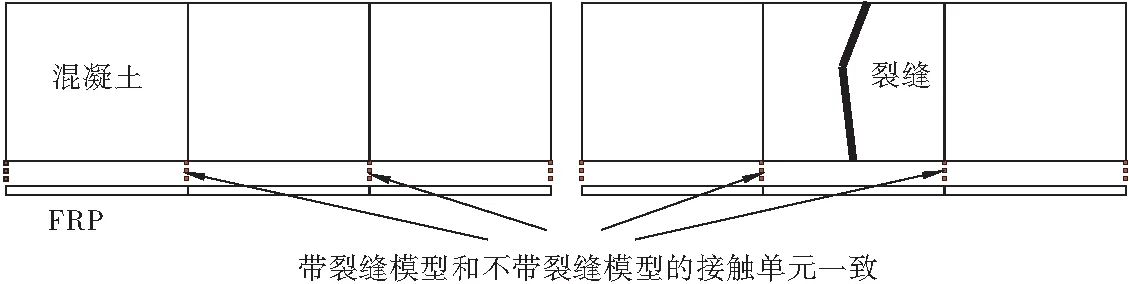

3.3 两种模拟方法对比

对比单元法和直接法模拟初始弯曲裂缝对FRP和混凝土界面黏接应力的影响。对比模型为0.5h时,界面黏接应力和FRP板法向应力,如图 14所示。

分析图 14可以得到以下结论:

(a) 界面黏接应力

a.2种模型的FRP和基底混凝土的界面黏接应力相差不大,基于单元方法最大黏接应力为2.59 MPa,直接法的最大黏接应力为2.79 MPa。

b.2种模型的FRP应力分布有所不同,基于单元法为431.7 MPa,直接法为325.3 MPa。基于单元法得到裂缝处的FRP应力比直接法大24.6%。

结合图 15,综合分析原因有:基于单元法建模时,裂缝下部的接触单元刚度与未开裂模型一致,导致裂缝开裂后,FRP依然传递了较强的荷载效应;直接法建模时,裂缝下部的接触单元由未开裂单元的1个接触单元变成了2个接触单元,接触单元的刚度降低一半,导致FRP传递荷载效应时相对较弱。

(a) 单元法模拟裂缝

4 裂缝高度对加固效果的影响

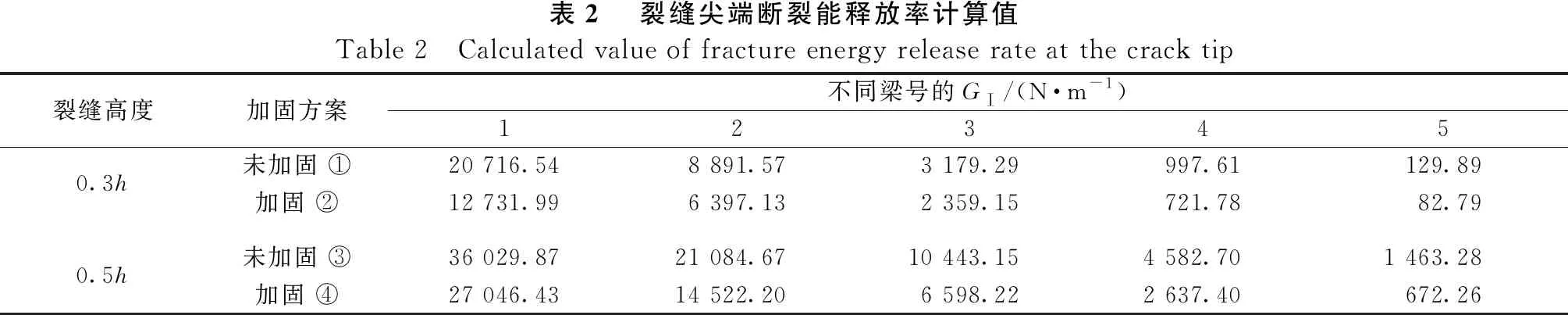

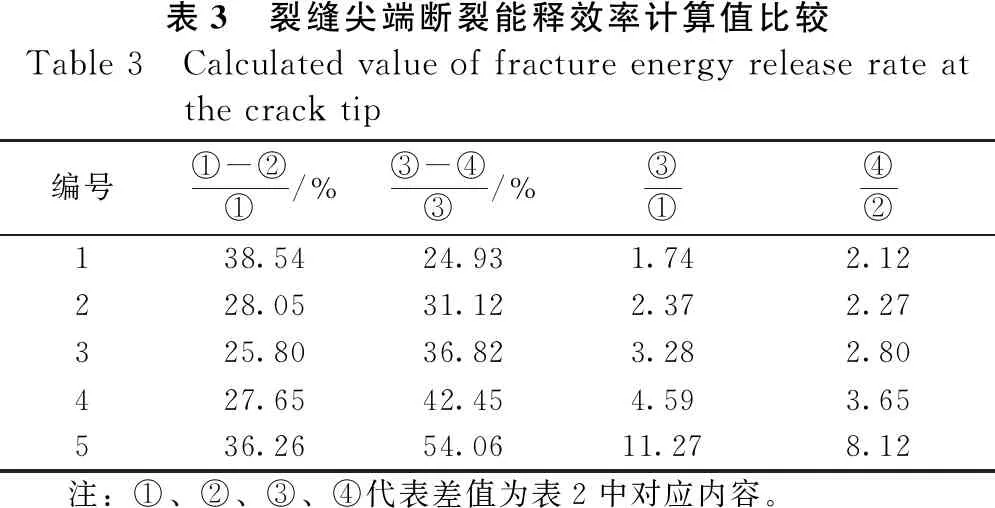

采用0.3倍、0.5倍梁高裂缝进行数值模拟分析,同时考虑采用HB-FRP加固和未加固2种工况进行对比(见图 16),统计图 16 的计算结果见表2、表3。

由图 16、表 2、表3可以看出:

(a) 0.3倍梁高的裂缝

a.裂缝越高,则裂缝尖端的GⅠ值越大。表明桥梁在正常使用阶段,梁体裂缝高度越高,则该裂缝越不稳定,越容易发生开裂。

b.0.3倍梁高裂缝时,采用HB-FRP加固后梁体端部裂缝的断裂能将释放率最大降低38.54%;0.5倍梁高裂缝时,采用HB-FRP加固后梁体端部裂缝的断裂能将释放率最大降低24.93%;桥梁

表2 裂缝尖端断裂能释放率计算值Table 2 Calculated value of fracture energy release rate at the crack tip裂缝高度加固方案不同梁号的GⅠ/(N·m-1)123450.3h未加固 ①20 716.548 891.573 179.29997.61129.89加固 ②12 731.996 397.132 359.15721.7882.790.5h未加固 ③36 029.8721 084.6710 443.154 582.701 463.28加固 ④27 046.4314 522.206 598.222 637.40672.26

表3 裂缝尖端断裂能释效率计算值比较Table 3 Calculated value of fracture energy release rate at the crack tip编号①-②①/%③-④③/%③①④②138.5424.931.742.12228.0531.122.372.27325.8036.823.282.80427.6542.454.593.65536.2654.0611.278.12注:①、②、③、④代表差值为表2中对应内容。

正常使用阶段,裂缝高度越高,抑制裂缝扩展的加固效果越弱。因此实际桥梁如果发生弯曲裂缝病害,应尽早发现,尽早加固。

5 结论

a.20 m预应力混凝土T梁未开裂时,设计轮载作用下FRP和混凝土界面黏接应力仅仅为0.09 MPa,不会发生IC剥离病害。

b.多梁式T梁偏载部位梁体跨中弯曲裂缝处FRP-混凝土黏接应力最大,EB-FRP加固时,轮载作用下极易发生中部弯曲裂缝导致的界面剥离(IC剥离),小于4倍设计轮载情况下,HB-FRP加固裂缝位置会发生界面剥离,但钢扣件的抑制剥离效果使IC剥离范围大幅度减小。

c.单元法和直接法计算得到的FRP-混凝土的黏接应力相等。FRP应力有所差异,单元法建模时,裂缝下部的接触单元刚度与未开裂模型一致。直接法建模时,裂缝下部的接触单元由未开裂单元的一个接触单元变成了2个接触单元,接触单元的刚度也削弱了一半,削弱了FRP传递荷载效应。

d.裂缝越高,则裂缝尖端的GⅠ值越大。桥梁在正常使用阶段,梁体裂缝位置越高,裂缝越不稳定,越容易发生开裂。

e.正常使用阶段初始裂缝位置越高,HB-FRP加固抑制裂缝扩展的加固效果越弱,因此发生弯曲裂缝病害的桥梁应尽早加固。