基于位置误差敏感度的机床导轨几何误差辨识方法1

2021-02-10彭伟超黄剑锋魏晓慧

彭伟超,黄剑锋,魏晓慧

(惠州学院 电子信息与电气工程学院,广东 惠州 516007)

精密加工机床广泛用于航空、手机、汽车、仪器仪表等领域内精密零部件制造[1-2].误差测量作为提高机床几何精度基础的环节,如何准确测量或辨识误差项成为国内外学者关注的焦点[3].由于误差辨识需借助测量仪器的空间位姿,空间位姿的摆放误差影响机床的测量精度,故需对机床测量误差辨识模型进行误差敏感度分析.

由于直接测量机床误差非常耗时且复杂[4],间接的数控机床空间误差测量辨识方法引起了国内外众多学者进行广泛而深入的研究,先后出现了9线法[5]、10线法[6],14线法[7]、激光跟踪法[8]、基于激光干涉仪三坐标测量机综合误差检定[9]和基于开普勒激光干涉仪分步对角线法[10]等.其中,九线法是一般辨识3轴机床误差项常用的方法.目前国内外众多学者已应用九线位移辨识法对3轴数控机床进行误差项的辨识和补偿.如:刘又午[3]通过9线辨识法理论,辨识三坐标立式加工中心整个工作空间共21项几何误差参数,并验证了方法的正确性;王金栋[8]以九线法的误差分离原理为基础,对双驱立式铣床进行几何误差分离;胡建忠[11]基于九线位移法对DM1007数控铣床进行几何误差识别.目前针对测量仪器摆放误差的敏感度分析文献还较少,基于九线法辨识高精度机床误差项时,辨识精度有待进一步提高.

在实际测量中由于九线法缺少分析角度偏差的影响,引起其辨识结果与真实测量结果之间存在差距[12].本文针对九线法在实际测量中,在同一个基准坐标系下,不同的摆放位置对求解结果影响的情况,首先通过相邻体运动位移误差理论,建立九线法误差辨识模型,然后通过矩阵微分法对九线法进行单轴测量位置误差敏感度分析,建立位置误差敏感度数学模型,根据数学模型计算敏感度系数,最后根据系数的大小从而选择最优测量摆放位置,提高机床空间误差辨识的精度.

1 机床几何误差参数九线位移误差辨识法

根据精密多轴数控机床的结构和运动特点,分析其单轴运动平台与基座的运动关系,用齐次变换矩阵表示运动平台与基座的运动误差量的关系,推导出运动平台相对机床基座的特征矩阵和运动方程,建立两相邻体的运动误差辨识模型.根据此辨识模型,通过测量运动轴的综合误差量,最后辨识出三轴机床的21项几何误差参数(表1)[3].

表1 三轴机床21项几何误差参数[3]

(续表1)

1.1 相邻运动体间的运动误差辨识模型

以机床单轴运动为例,机床运动部件Bk相对于基座Bj沿X运动轴作单向运动,通过多体系统理论,得出它们之间特征矩阵和运动方程(图1).

图1描述了运动平台Bk与相邻基座Bj间的运动关系,图中Oj、Qk、Ok分别表示基座Bj坐标系、运动平台Bk运动参考坐标系、运动平台Bk坐标系;理想位置矢量、位置误差矢量、实际位置矢量分别由Pkl、Pke、Pk表示;S lkh、S ekh、Skh分别表示运动平台理想位移矢量、位移误差矢量、实际位移矢量;rk是Bk上给定点P(激光测量点)的位置矢量,Pkh是P点在运动坐标系下的位置矢量.

图1 相邻运动体运动原理

根据相邻体间变换矩阵式[13],运动平台Bk相对于基座Bj沿X轴运动可如下式表示:

其中,kjT为两相邻体运动位移误差矢量,kjTp为运动平台Bk相对于基座Bj初始位置矢量,kjTpe为运动平台Bk相对于基座Bj初始位置误差矢量,kjTs为运动平台Bk相对于基座Bj位移矢量,kjTse为运动平台Bk相对于基座Bj位移误差矢量.

运动平台Bk沿X轴运动时,假设运动开始前Bk与Bj坐标系重合(即Qk与Oj重合),可得Bk体上测量点在单向运动时的相对位置方程:

把式(1)代入式(2),得

其中,xkh、ykh、zkh分别为Pkh沿x、y、z方向位置矢量分量;Xk、Yk、Zk分别为rk沿x、y、z方向位置矢量分量.

测量点P从原点位置运动到第m位置时,其相对位移可由下式所示:

假设体坐标系原点与其运动参考坐标系原点重合,且各项误差初始参数为零,则位移方程为:

式(5)就是相邻运动体间的运动误差辨识模型,根据此辨识模型,通过测量运动轴的综合误差量,即可辨识机床的几何误差参数.

1.2 九线位移误差辨识法理论

根据九线位移误差辨识模型[1],如图2所示,点P(xi,yi,zi)(i=1,2,3)为工作台局部坐标系的测量点;对测量线1,同时测定其Y向和Z向直线度,X向定位误差;对测量线2,同时测定其Y向直线度和X向定位误差;对测量线3,测定其X向定位误差.

把测量结果Δx 1(X)、Δy 1(X)、Δz 1(X)等代入式(6),可得以下方程:

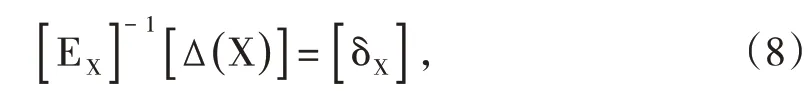

用矩阵形式表示,令

则有

其中[EX]为系数矩阵,具体形式如下:

其中,(X1,Y1,Z1)、(X2,Y2,Z2)、(X3,Y3,Z3)分别为测量点P相对于工作台局部坐标系摆放第一、二、三点坐标;

适当选取各测量点位置,保证[Ex]系数矩阵满秩,即可辨识出(δx(X),δy(X),δz(X),εx(x),εy(x),εz(x)).同理,可辨识出沿Y和Z向运动时的12项误差参数.由各轴的直线度误差测量结果,计算出3项垂直度误差[3],因此,机床21项几何误差可由9条单坐标移动和直线度的综合测量数据求解得出.

式(8)就是九线位移误差辨识综合模型,它由测量点的坐标,综合测量误差值和单轴6项几何误差组成.由式(9)可以看出,公式中X1、Y1、Z1、X2、Y2、Z2、X3、Y3、Z3若存在误差(即摆放反射镜时产生位置误差),则会影响辨识的结果.因此,基于位置误差敏感度分析可以获取对求解结果影响较小的测量仪器摆放位置.

2 位置误差敏感度识别

实际测量中,由于存在摆放误差的影响,九线法在不同位置进行布线测量,辨识出系统误差项结果不尽相同.根据九线位移误差辨识综合模型,利用矩阵微分法建立基于摆放位置误差敏感度分析的数学模型.通过计算误差项基于位置变化敏感度系数大小,识别出对求解结果具有重要影响的关键性摆放位置,从而为九线法合理的布线提供重要的理论依据.

2.1 基于位置误差敏感度分析模型的建立

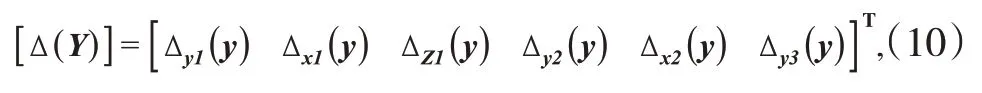

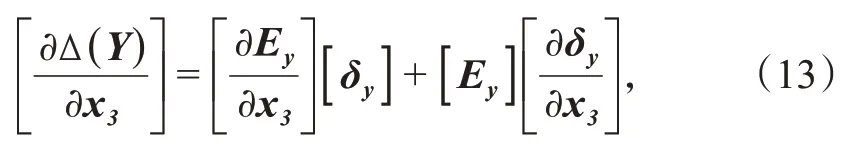

以Y轴运动为例,根据式(8),可以建立一般三轴机床的九线法辨识模型:

其中,[Δ(Y)]为激光干涉仪测得综合误差矢量:

[Ey]为系数矩阵:

[δy]为Y轴几何误差参数矩阵:

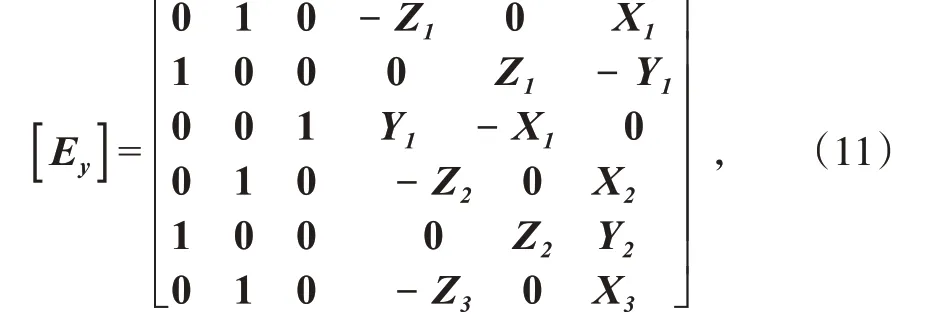

对式(11)求基于第三线的X3坐标偏导,即运动线3的X坐标位置变化时对空间误差影响程度的大小,得:

通过对式(13)左右两边化简可得:

进一步化简得:

其中,S称为摆放误差敏感度矩阵,并具有如下形式:

其中,

至此,求得摆放位置X3的误差敏感度的表达式.采用同样的方法,可以得到基于摆放位置X1,Y1,Z1,X2,Y2,Z2,Y3,Z3的变化误差敏感度表达式.

2.2 位置误差敏感度系数的识别

九线位移误差辨识法的辨识精度受到测量点摆放位置精度的影响,每一项摆放位置的误差对九线法辨识误差都会有一定程度的影响,由式(11)可以看出,公式中X1,Y1,Z1,X2,Y2,Z2,X3,Y3,Z3若存在误差,则会对几何误差的辨识存在影响

通过误差敏感度求解可获得测量仪器位置误差元素产生变化时对辨识结果的影响,根据式(8)和式(16)的敏感度矩阵可得,误差敏感度矩阵系数越大,该位置若产生微小的误差对空间误差项的求解影响很大.因此,需要对机床进行摆放误差敏感度分析以获取测量仪器对辨识结果影响较小的位置.

以Y轴运动为例,由式(16)可以看出εx(X)为系统固有误差.通过测量方案的调整,合理的分布测量点的位置改变敏感度系数矩阵S的数值达到减小摆放误差对总的空间误差求解的影响.

当选定X1,Y1,Z1,X2,Y2,Z2,Y3,Z3的数值时,通常式(16)的分母和Z1-Z2的数值为正,当X3越大时,敏感度系数矩阵S的数值会减小.即表明,当我们进行九线法辨识机床空间误差项时,线3与线1尽可能横跨整个工作空间,这样辨识结果受到摆放误差的影响较小,且辨识结果会较为精确.通过合理的摆放测量点能够大大减小由于实际摆放误差对求解结果造成的影响.以此为例,展开下面的试验验证.

3 结果与分析

本文采用RENISHAW XL-80激光干涉仪系统对三轴精密数控机床进行九线法误差辨识并验证敏感度模型以及上述结论的正确性,如图3所示.

图3 多轴精密数控机床现场测试图

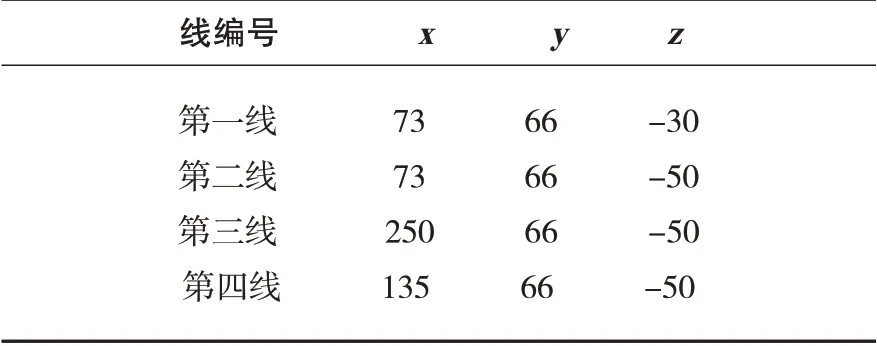

为了验证基于摆放误差敏感度模型的可行性与第二节提出的结论的正确性.对4条运动线的布局如下所述:第1条运动线与第2条运动线有一定的高度差[4],按照上述结论,第3条运动线与第1条运动线尽可能横跨整个运动平台.第4条运动线与第3条运动线在空间中,保证其Y、Z坐标相同,改变X坐标的大小.机床的运动区域设定为-50~120 mm,且每运动10 mm测量一次,如此循环3次.当X3越大时(即测量线3的X坐标),敏感度系数矩阵S的数值越小,辨识误差精度越精确的正确性.对4条运动线的布局与实验步骤如上所述大致一致,除了第4条运动线设置在第3条运动线与第1条运动线之间,具体见表2.

表2 运动线在测量平台的空间坐标 mm

由2种测量方案基于X3变化的敏感度系数表(表3)可以看出:当X3在250 mm处,各误差项敏感系数比X3在135 mm处各误差项敏感系数小.

表3 基于X3变化误差敏感度系数

由2种方法检测出定位误差与实际误差测量的偏差(图4)可以看出:2种不同位置的摆放方式的辨识精度在-50~120 mm运动行程内,误差都在1 um以内;X3在250 mm处的摆放方式在-50~120 mm运动行程内辨识精度在0.6 um以内,比X3在135 mm处的摆放方式辨识精度更高.从而验证了第二节所提出的假设,即通过合理的摆放测量点能够大大减小由于实际摆放误差对求解结果造成的影响.

图4 2种方法检测定位误差与实际误差测量的偏差

4 结论

基于多体系统理论和矩阵微分的方法,建立了考虑摆放位置误差敏感度的九线位移误差辨识的数学模型.实验结果证明:利用本文的方法对多轴精密数控机床进行各项几何误差的辨识,带入误差补偿模型计算空间内各点的测量误差并利用软件补偿后,多轴精密机床单轴在170 mm测量范围内的最大测量误差从3.677μm减小为0.613μm.通过位置误差敏感度分析,分析了摆放位置误差对误差辨识的影响,通过数值计算,得出合理的布线策略,减小了摆放误差对求解结果的影响.为机床高精度的测量提供了参考依据.