多弯头汇流烟道的气流优化选型

2021-02-10张锐

张 锐

(福建龙净脱硫脱硝工程有限公司,福建龙岩 364000)

0 引言

随着我国环保标准的日趋严格,对氮氧化物、粉尘排放的要求越来越严格,对电厂、钢铁厂现有大气环保设备的升级、改造成为一个必然的趋势。许多升级改造项目需根据现有烟道进行改造,布置烟道较复杂,导致改造后运行阻力变大,增加运行电耗。

1 改造背景

受前期建设总平规划的场地限制,旧厂改造容易出现复杂连续多弯头烟道。对于整体设备而言,烟道的复杂走向带来的复杂气流会引起以下两方面的不利:对于除尘器,气流在电厂内分布状态不均匀时,气流呈现紊乱状态,从而导致电厂内出现涡流和气流偏离造成的冲击,导致除尘器效率下降;对于其他烟道,除尘器的多弯烟道会造成系统阻力的增大,从而提高引风机的能耗,不仅增加了投资,也提高了运行费用。

目前,针对于此类烟风管道的流体力学研究分析手段分为理论经验分析、实验研究和数值计算3 种。而这3 种方法组成了研究流体流动问题的完整体系。对于多弯头烟道,由于烟道内部构件并不复杂,采用理论分析和数值计算相结合的方法,既可以得出系统阻力值的所需数据,又避免了不必要的试验模型的高投入,是比较经济实用的选择。

本文基于常见的复杂改造烟道布置,模拟一个较典型的方案进行气流优化选型,对导流板设置层数与阻力对比做定量分析,再辅以因素评分法进行综合必选分析,对最佳的导流装置设置方式进行定性分析,给烟道改造方案必选提供一个较合理的分析必选范围。

2 复杂烟道结构分析计算及优化

2.1 几何模型

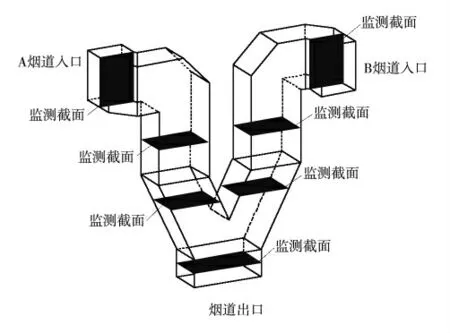

模拟烟风管道由于改造后场地不足,需2 台主机烟道分别进气合并,2 个风机出口烟道由2 段矩形烟道沿中心轴180°布置。每个烟道入口经过2 个转弯和汇流弯合并进入后端设备。对2 个连续转弯的烟道进行独立小部分分析,确定导叶设置的效果。图1 为烟道几何模型,烟气经A、B 两段烟道进入汇流烟道。由于改造中场地的限制,设计中出现烟道急弯,因此对烟道整体阻力及气流均匀性造成很大影响。

图1 烟道几何模型

由于存在连续2 个90°方截面弯头的影响,该段烟道内气流流动状况非常不均匀,导致系统阻力增大。拟在2 个90°方截面弯头处布置导流板,以便调整烟道内气流分布的均匀性,并做好气流的阻力分析,验证导流板的可行性,在汇合烟道设置防烟气对冲挡板,防止烟气对冲增加阻力。

根据DL/T 5121—2000《火力发电厂烟风煤粉管道设计技术规程》中关于矩形烟风道急转弯头的相关选型进行导流板间距等参数的方案预选,辅以流体分析。经过对8 种导流板设置方案的计算模拟,最终必选出4 种模型进行阻力及重量的综合分析,其中导流板厚度为5 mm。

2.2 网格划分及边界条件的确定

对整个烟道网格模型采用结构化网格,规则的体采用六面体网格划分,不规则的体采用四面体网格或者混合型网格划分。针对导流板部分,由于导流板的尺寸小,在网格划分上采用了加密型网格,以提高计算的准确性。控制方程选用方面:应用质量守恒方程、动能守恒方程、标准k—ξ 湍流模型方程。

按设计标煤烟气量进行数值模拟,边界条件设置如下:

(1)采用速度进口边界条件,气流均匀垂直流入,流速为13.12 m/s。

(2)烟道出口边界条件采用压力出口,出口压力设置为0。

(3)导流板采用Wall 设置,板表面默认为非滑动边界条件。

(4)垂直方向重力加速度为-9.81 m/s2。

2.3 数据后处理

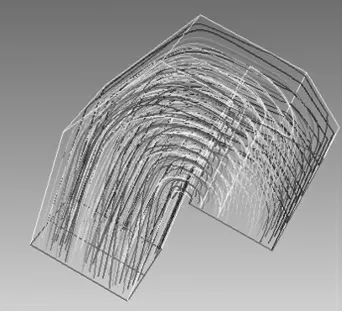

如图1 所示,除尘器出口烟道整体分析结果为入口A、B 汇合后流速增大,进入主烟道后,由于烟道进一步缩小,流速变大。进一步对单烟道A 做出口压力流线分析,得出流速分布如图2 所示。

图2 A 烟道流速分布

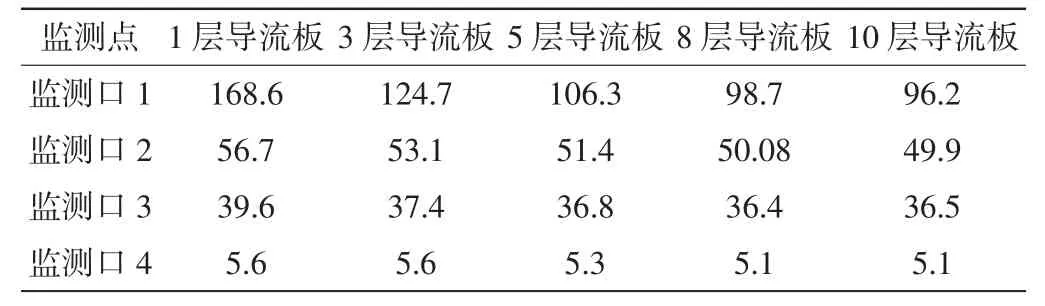

以此流体分析的方法,分别得出无导流板、单层导流板、3 层导流板、多层导流板等多种方案的阻力分布。阻力值分布见表1。

表1 各监测点导流板阻力值 Pa

阻力值基本趋势表现为:随着导流板数量增加,各监测截面的阻力逐渐减小;随着导流板的增加,阻力减小的趋势越来越不明显。

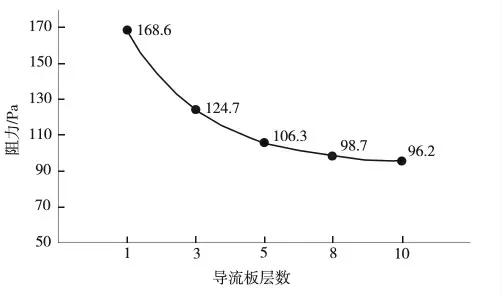

对于监测口1,测量值为单段烟道的总阻力,随着烟道导流板数量的增加,烟道总阻力值降低,呈现越来越平缓的趋势。根据各点分析结果的阻力值进行趋势拟合,得出烟道阻力随导流板层数的变化关系:P=0.375X4-6.2X3+40.575X2-127.85X+261.7。导流板层数—阻力趋势见图3。

图3 导流板层数—阻力趋势

3 烟道因素分析法比对

根据分析结果,烟道阻力随着导流板的增加而减小。同时,导流板的增加将带来以下的后果:

(1)增加烟道钢耗。导流板增加到一定数量后,盲目增加导流板对阻力的变化影响很小,仅起到优化气流均布的作用。除后续工艺未对气流均布有更高的要求,否则再增加导流板没有其他优化意义。

(2)导流板的增加将加大施工难度,拉长施工周期。由于导流板承受气流冲击,且振动较大,大气环保设备很多烟道都直接连接引风机或其他重要工艺设备,如施工焊接质量出现问题,容易导致导流板振动撕裂、整体脱落,进而破坏后续工艺设备,故越多的导流板越增加后续的运行风险。

(3)技术升级改造项目大多属于短平快要求的工程,全厂等待设备改造完成继续生产,优化烟道的导流板数量可缩短整个施工周期。

(4)由于导流板的振动不可避免,故每次停机检修需检查导流板的振动情况,并对所有导流设备进行检查、补焊。由于很多烟道均处在高空位置,且改造升级项目存在场地复杂、整体布置复杂的情况,因此,烟道导流板越多,检修难度越高。

基于以上的影响因素,做因素分析法进行模拟的烟道进行整体性因素分析必选。由于阻力是烟道整体考虑的最重要因素,故设置此因素为重要因素,占比为70%,其余3 个条件为次要条件,分别占比10%,根据此原则进行各项因素占比综合必选。

4 结论

(1)对于复杂的多弯头烟道而言,流场模拟技术能够通过导流板的布置改善气流的速度场和气流的分布,降低烟气对烟道的冲刷流速,同时提高气流的均匀性。

(2)流场模拟技术可以通过烟道局部阻力的测定、综合传统设计及物模模拟,达到优化设计、优化系统阻力的作用。

(3)对于多弯头并流烟道,如后续对气流均布性无特别性要求,导流板设置5~8 层,对于烟道整体性能最优,其阻力的优化空间已不大,且可整体降低后续施工、检修的工作量及难度,特别适合改造项目中场地复杂、要求施工周期短的项目。