封闭式仿生螺旋缠绕软体夹持器的设计与研究

2021-02-05曹毅顾苏程翟明浩王保兴邓小龙

曹毅,顾苏程,翟明浩,王保兴,邓小龙

(1.江南大学 机械工程学院,无锡214122; 2.江苏省食品先进制造装备技术重点实验室,无锡214122;3.江苏信息职业技术学院 电气工程系,无锡214153)

末端夹持装置是机器人执行抓取任务的重要组成部分,传统的刚性夹持器不具备通用性,要实现自适应抓取,则需要复杂的结构和控制,且容易造成接触损伤。而现代工业生产中,产品呈现形状尺寸多样化,并且在农业和食品行业等特殊领域,其操作对象具有质地柔软、易损坏、尺寸不一等特点[1-3],传统的刚性夹持器已不能满足复杂产品的抓取需求。软体夹持器采用柔性材料,在抓取时具有较高的通用性和安全性,弥补了传统夹持器的不足[4]。

基于国内外现有软体夹持器的研究成果[5-8],根据抓取方式的不同,软体夹持器可以划分为半包络式软体夹持器[9]、全包络式软体夹持器[10]、颗粒塑形式通用软体夹持器[11]及封闭式软体夹持器[12]。在半包络抓取方式方面,受吸盘和绳牵引的启发,Wu等[13]设计了一款双肢多腔吸附式软体夹持器,并推断出夹持器的有效抓取尺寸范围;受海星附着礁石这一自然现象的启发,Ilievski等[14]开发出一款适用于生化领域的六指软体夹持器,常用于活体动物的抓取。在全包络抓取方式方面,受蜂巢网格结构的启发,王宁扬等[15]设计了一款全包络软体夹持器,制定了个性化的抓取策略,并构建了夹持器抓取的评价函数;郭钟华等[16]设计了一款可通过控制充抽气压从而控制夹持器的开合角度、速度及夹紧力的软体夹持器。在颗粒塑形抓取形式方面,Brown等[17]利用刚度可变原理,使软体夹持器内部的填充物能够可逆地在“类流体”状态和“类固体”状态之间相互转换,设计了一款通用软体夹持器。在封闭式抓取形式方面,受藤蔓缠绕的启发,姚建涛等[18]设计了一款封闭式夹取的软体夹持器,操作简单,通过对气动人工肌肉的充气和放气实现夹取和释放物体。

综上所述,当前软体夹持器的研究大部分采用非封闭式抓取形式,普遍存在夹持力较弱、夹持不稳定等问题,而纤维增强结构能有效提高软体夹持器的接触力[19],结合封闭式抓取方式可有效提高软体夹持器的负载能力和夹取稳定性,并且目前鲜有对纤维增强型软体夹持器螺旋缠绕变形的理论研究。以此为研究背景,本文首先设计了一款封闭式仿生螺旋缠绕软体夹持器;其次基于Mooney-Rivlin模型建立了驱动压强与驱动器螺旋缠绕变形后端面扭转角度的非线性数学模型,并通过仿真与实验验证了理论模型的正确性;最后通过仿生软体夹持器封闭式抓取实验可知,封闭式仿生软体夹持器具有较大的负载能力、良好的抓取稳定性和目标适应性。

1 软体夹持器结构设计及工作原理

如图1所示,蛇在进行捕食或者攀爬时,身体呈现螺旋位姿,对被缠绕物体施加挤压力,挤压力可分解为径向力和轴向力,径向力用于防止物体的扭转,轴向力用于防止物体的滑动,由于蛇自身肌肉的柔性特质可以适应不同形状对象的缠绕,当蛇施加挤压力时,能够与物体表面充分接触,增大接触面积,有效增加轴向摩擦力,提高缠绕力度。

为模拟蛇缠紧猎物捕食的行为,提高软体夹持器的负载力和夹持稳定性,设计了如图2所示的封闭式仿生螺旋缠绕软体夹持器。该夹持器由连接装置、气管、紧固套、软体夹持套、纤维层和软体夹持装置组成,其中,软体夹持装置由螺旋缠绕驱动器和固定片构成。纤维层内嵌在软体夹持套当中,固定片粘连在软体夹持套内芯,螺旋缠绕驱动器逐次穿设于固定片的片孔,以此保持螺旋缠绕位姿。

图1 蛇缠绕示意图Fig.1 Schematic diagram of a snake winding

图2 封闭式仿生螺旋缠绕软体夹持器结构Fig.2 Structure of closed bionic spiral wound soft gripper

螺旋缠绕驱动器由5截相同单元驱动器通过密封硅胶连接而成,驱动器内部为偏心单气囊空腔,厚壁边内嵌入不可延展层,外部采用与径向截面呈3°的缠绕方式,如图3所示。压缩空气进入驱动器气腔,气腔充气的同时发生径向膨胀和轴向拉伸,受腔体厚壁及壁内不可延展层的限制,使驱动器产生向厚壁方向弯曲的效果。同时,在外部螺纹线圈的作用下,单元驱动器沿螺纹线圈引导的螺旋方向发生扭转变形,2种变形相结合使驱动器实现螺旋缠绕弯曲变形。螺旋缠绕驱动器的设计以蛇的躯干为参考依据,通过固定片保持螺旋缠绕位姿,还原蛇缠绕的初始状态,当空腔内施加压强,驱动器发生扭转变形,穿过固定片不断螺旋向内收紧,从而夹住物体[20],驱动器与物体接触,产生挤压力,由于驱动器采用硅胶制成,和蛇具备同样柔软的特性,能够与物体表面充分接触,从而增大摩擦力,防止物体的脱离[21]。这一过程模仿了蛇缠食时躯体勒紧猎物的变化过程,接触点受力及驱动器仰视变形如图4所示。

螺旋缠绕驱动器采用纤维增强结构,驱动器外部缠绕螺纹线圈,不仅有效限制腔体的径向膨胀,增强驱动器的弯曲效果,还引导驱动器端面的扭转,使驱动器的变形以螺旋缠绕为主,增大了与物体的接触力,提高了夹持稳定性。驱动器长度为550mm,根据文献[22]相关实验确定最优螺纹线圈缠绕角度为3°,为深入研究驱动器螺旋变形的运动特性,取单元驱动器,其结构尺寸如表1所示。

图3 单元螺旋缠绕驱动器Fig.3 Unit spiral wound actuator

图4 螺旋缠绕驱动器结构变形及受力示意图Fig.4 Structural deformation and force diagram of spiral wound actuator

表1 单元螺旋缠绕驱动器结构参数Table 1 Unit spiral wound actuator structure param eters

2 软体夹持器的理论建模

研究驱动器螺旋缠绕的变形机理及软体夹持装置的末端闭合特性,有助于预测和改善软体夹持器的夹持性能,建立的理论模型可以为纤维增强结构的研究提供理论依据,由于软体夹持器采用超弹性材料制成,故针对材料的非线性力学特性进行研究。

2.1 硅橡胶材料的应变能密度函数

由于螺旋缠绕驱动器需要实现较大的接触力且形变较小,参考文献[23]对硅橡胶材料硬度的详细划分,故选择硬度为shore A50的硅橡胶,采用Mooney-Rivlin模型构建典型二参数形式应变能密度函数。

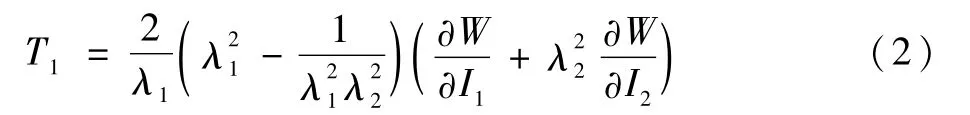

根据文献[24],得到主应力T1、主应变λ1、张量不变量I1、I2之间的关系:

将T1/[2(λ1-1)]作为Y轴,1/λ1作为X轴,可以拟合成一次函数,结合拉伸实验[19]所得数据(见图5),计算出材料常数:C10=0.751 6,C01=-0.576 2。

图5 拉伸实验Fig.5 Stretching test

2.2 螺旋缠绕驱动器变形理论模型

驱动器变形理论模型只考虑驱动器充气后受自身螺纹线、不可延展层、偏心孔结构影响下发生螺旋扭转变形的数学建模,驱动器空腔施加压强,空腔发生弹性变形,各向壁厚尺寸变化如下:

式中:L0和r0分别为变形后驱动器空腔中心轴线的长度和半径;t1、t2、t3、t4为变形前驱动器空腔各向壁厚;t10、t20、t30、t40为变形后驱动器空腔各向壁厚。

式中:R0为变形后驱动器的半径。

图6 单元驱动器变形状态对比Fig.6 Comparison of deformation state of unit actuator

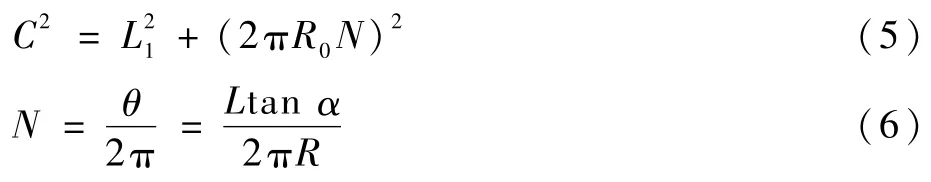

已知驱动器长度一定,螺纹线圈均匀缠绕且不可伸长,忽略线宽,驱动器几何形状参数间的关系可表示为

式中:L1为变形后驱动器中心轴线的长度;C为螺纹线总长;N为绕线匝数;θ为螺纹线缠绕驱动器总角度;α为初始绕线方向与径向截面的夹角。

由于螺纹线不可延展,有如下约束条件:

式中:δ为端面扭转角度。

已知λ2=λ3,变形前硅胶所占的体积为Vt,腔体充气变形后,内部气压所占体积为Vr,则

由硅胶的不可压缩性可知

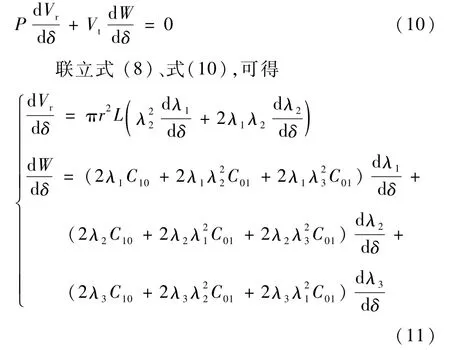

式中:Vt为驱动器变形前硅胶所占体积;Vt0为驱动器变形后硅胶所占体积。驱动器螺旋缠绕变形过程无外力作用,只考虑气压P所做的功,由虚功原理可知

式中:

其中:d Vr/dδ、d W/dδ均可表示为只含有δ的函数。则驱动器扭转角δ与输入压强P的关系表达式为

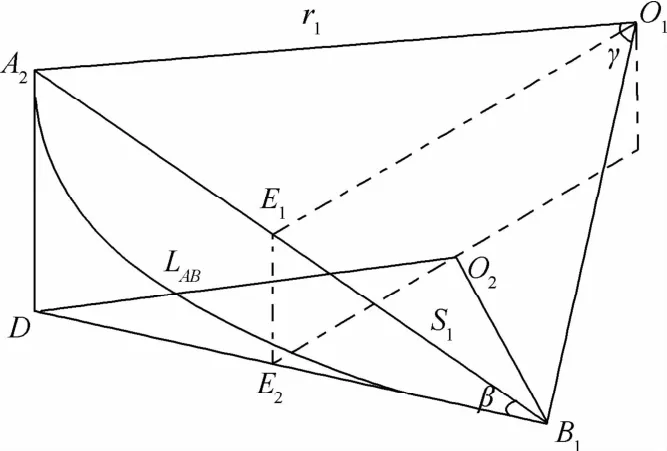

2.3 软体夹持装置末端闭合特性分析

式中:A2O1=r1。

图7 螺旋缠绕驱动器视图Fig.7 Schematic diagram of spiral wound actuator

图8 驱动器局部路径几何关系Fig.8 Local path geometry diagram of actuator

由于驱动器均匀螺旋缠绕,则螺旋缠绕驱动器总长为

式中:Z为驱动器绕圈匝数。

又

得

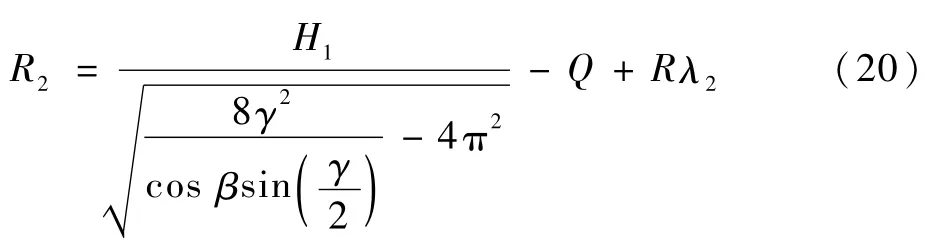

建立螺旋缠绕结构的内切圆半径R2的数学模型,需考虑固定片的影响,即

所以

式中:β=22.5°;γ=90°;Q=12.5 mm。

联立式(3)可得

通过上述公式,可以预测软体夹持器可夹持物体的范围。

3 螺旋缠绕驱动器仿真与实验验证

3.1 单元驱动器螺旋缠绕变形有限元仿真

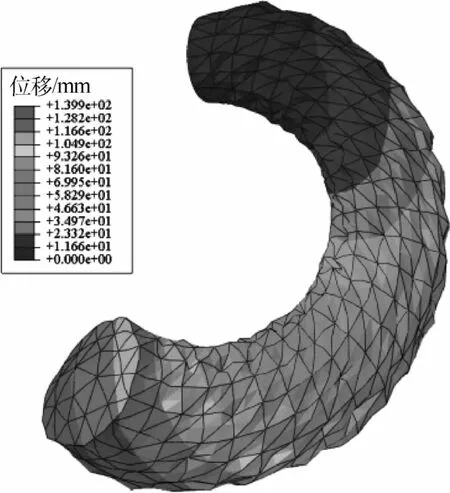

螺旋缠绕驱动器由5截相同单元驱动器通过密封硅胶连接而成。以单元驱动器为例,对其端面扭转角进行研究。为验证驱动器变形理论模型的正确性,更加直观地展示驱动器在不同驱动压强下螺旋缠绕的状态。利用ABAQUS软件进行有限元分析,在Solidworks中建立软体驱动器、不可延展层和螺纹线圈的3D草图,导入ABAQUS软件,在软件中设置软体驱动器的材料属性(C10=0.751 6,C01=-0.576 2),将不可延展层、螺纹线圈设置为纤维的材料属性(弹性模量为31 067MPa,泊松比为0.36),将软体驱动器、不可延展层和纤维线圈进行装配约束并绑定,进行网格划分,建立了仿真分析模型(包含21 754个单元,单元类型为Tet),在空腔中设定压强,提交工作步进行有限元分析,观察驱动器的仿真结果。图9为单元驱动器在驱动压强P=0.06MPa下的螺旋缠绕状态仿真。

图9 单元螺旋缠绕驱动器仿真示意图Fig.9 Schematic diagram of unit spiral winding simulation of actuator

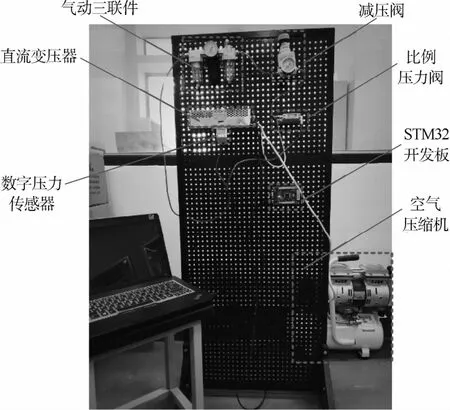

3.2 单元驱动器螺旋缠绕变形的实验验证

开展单元驱动器螺旋缠绕变形的实验来进一步验证驱动压强与端面扭转角理论模型的正确性。实验步骤如下:首先制备实验试件,过程如图10所示。然后设计硬件实验平台,如图11所示。空气压缩机负责提供气源,经过气动三联件对气源进行油雾分离和干燥处理,通过调节高精密减压阀控制出口端压力稳定,为实时显示比例压力阀的出口端与单元驱动器内部压力值,在比例压力阀的出口处接入三通,一路接入数字压力传感器,一路与单元驱动器相连,实验平台中,比例压力阀和数字压力传感器由24 V直流变压器负责供电,比例压力阀的模拟电压信号由STM32开发板传输,同时开发板负责数字压力传感器数据采集。

基于所搭建的硬件实验平台,在环境温度为23℃、湿度为40%的室内进行实验,采集不同气压下单元驱动器末端端面扭转数据,不同气压下单元驱动器的变形状态如图12所示。

图10 实验试件制备流程Fig.10 Flowchart ofmanufacturing for experimental sample

图11 硬件实验平台Fig.11 Hardware experimental platform

在驱动器末端端面标定原点和初始水平轴线,驱动器施加不同驱动压强发生螺旋缠绕变形,端面产生扭转变形,将初始水平轴线与变化后轴线的夹角记为驱动器末端扭转角,利用量角器测量,记录为实验值。表2为上述研究所获得的单元驱动器在不同气压下末端端面扭转角对应的理论值、仿真值及实验值,并绘制出相对误差,如图13所示。通过计算可知,单元驱动器端面扭转角仿真值与理论值的平均相对误差为6.00%,实验值与理论值的平均相对误差为5.51%,证明了螺旋缠绕驱动器理论模型的正确性。

图12 单元驱动器螺旋缠绕示意图Fig.12 Schematic diagram of unit spiral winding of actuator

表2 螺旋缠绕驱动器末端端面扭转角Table 2 End face torsion angle of spiral wound actuator

图13 驱动器端面扭转角相对误差对比Fig.13 Torsion angle relative error comparison of actuator end face

4 软体夹持器封闭式抓取实验

4.1 螺旋缠绕驱动器抓取性能实验

研究封闭式软体夹持器的抓取性能,开展了螺旋缠绕驱动器抓取性能的实验。实验前先进行驱动器气密性测试,发现驱动器气密性良好,再给驱动器持续施加气压,驱动器实现缠绕竖直金属杆的效果。图14为施加200 kPa压强,驱动器实现螺旋缠绕的状态。实验结果表明,驱动器设计的方案可实现理想的螺旋缠绕效果,具备夹持能力。

图14 螺旋缠绕驱动器抓取性能实验Fig.14 Grabbing experiment of spiral wound actuator

4.2 封闭式软体夹持器抓取性能实验

驱动器依次穿过固定片保持螺旋位姿固定于软体夹持套内部,外部施加压强,驱动器充气产生膨胀和螺旋变形,由于软体夹持套外壁嵌入纤维层,限制驱动器向外的膨胀,致使驱动器被动挤压软体夹持套的内壁,同时产生螺旋收紧的效果,如图15所示,从而实现夹持物体的动作,利用软体夹持套摩擦系数大的优势来增加夹持器与夹取目标的摩擦力。

可靠抓取能力是评价软体夹持器性能的重要指标,包括多目标抓取能力和抓取负载能力2个方面。在多目标抓取能力方面,考虑到产品的形状多样性,将产品形状抽象成球状、柱状及异形3类对象进行实验。考虑到产品材质属性的不同,将产品抽象成硬质属性和软质属性两类对象进行实验,实验结果如图16所示,表明软体夹持器工作时具备良好的柔顺性、目标适应性和安全性。在抓取负载能力方面,鉴于实验条件所限,软体夹持器可实现最大24.5 N的负载力,具有较大负载能力。综上所述,软体夹持器可广泛用于多领域产品夹取,具有工程应用参考价值。

图15 软体夹持器充气前后对比Fig.15 Comparison of soft gripper before and after inflation

图16 软体夹持器多目标抓取能力Fig.16 Multi-target grabbing ability of soft gripper

5 结 论

1)本文设计了一款封闭式仿生螺旋缠绕软体夹持器,基于Mooney-Rivlin模型建立了驱动器螺旋缠绕变形的理论模型并对软体夹持器的末端闭合特性进行分析,通过对单元驱动器进行仿真和实验,证明了理论模型的正确性。

2)进行了针对封闭式螺旋缠绕软体夹持器夹取性能的实验,实验结果表明,封闭式软体夹持器具备良好的目标适应性,可实现不同形状不同材质目标的稳定抓取,夹持器负载能力最大可达24.5N。

后续将以进一步提高软体夹持器的负载能力、夹持稳定性为目标,从纤维增强结构的参数优化,夹持器与负载间摩擦系数的影响等方面进行研究。