低黏度汽油机油燃油经济性测试方法区分性研究

2021-02-03张威力郝丽春卢文彤张建荣

张威力,杨 鹤,郝丽春,卢文彤,张建荣,孟 皓

(中国石化石油化工科学研究院,北京 100083)

为应对全球性的资源短缺和气候变暖,巩固和提高汽车工业未来的国际竞争力,欧洲、美国、日本等汽车工业发达国家和地区都在采取积极措施,推动和促进汽车节能技术发展、提高汽车燃油经济性水平,相继完成新一轮针对乘用车燃料消耗量的标准法规制定,对乘用车燃料消耗量及对应的CO2排放提出更加严格的要求。

世界各主要国家和地区对燃油经济性均有明确要求。其中,欧盟于2009年通过强制性的法律手段取代自愿性的CO2减排协议,在欧盟范围内推行汽车燃料消耗量和CO2排放限值要求和标示制度,要求到2020年乘用车CO2排放降至95 gkm的目标,相当于油耗3.8 L(100 km)左右。美国汽车企业平均燃油经济性(CAFE)新规规定,到2025年美国轻型汽车的平均油耗要达到4.32 L(100 km)。日本2020年乘用车平均燃油经济性水平达到20.3 kmL,相当于油耗5 L(100 km)左右[1]。因此,推动和促进汽车节能技术发展,提升燃油经济性成为各大汽车制造厂商(OEM)和石油公司最为重要的研究课题。

汽车降低燃油消耗有多项技术措施,其中使用节能型发动机油是重要措施之一。通过对发动机油的不断优化来减小发动机摩擦副的摩擦,从而提高燃油经济性。研究结果表明,降低机油黏度可以降低发动机摩擦损耗,提高发动机效率,有利于发动机燃油经济性的改善,同时该方法较发动机结构及燃烧方式的优化具有成本低、易实施的优点,得到了众多OEM的青睐。

在我国石油资源需求不断增长,供需矛盾日益突出和雾霾频繁肆虐的背景下,节能环保汽车产业发展以及石油化工行业对其的支撑作用成为各方关注热点。我国乘用车燃料消耗量第四阶段标准方案现已形成。《乘用车燃料消耗量限值》[2]、《乘用车燃料消耗量评价方法及指标》[3]已于2014年12月22日正式发布,标准规定到2020年我国乘用车平均燃料消耗量水平将从2015年的6.9 L(100 km)下降至5 L(100 km)左右。在2020年第14号中国国家标准公告中发布了GBT 19233—2020《轻型汽车燃料消耗量试验方法》,该方法预计于2021年1月1日起实施,受该方法更新影响,新的标准《乘用车燃料消耗限值》、《乘用车燃料消耗量评价方法及指标》目前也在修订中,预计到2025年我国乘用车平均油耗将降至4 L(100 km)左右。

汽车降低燃油消耗有多项技术措施,涉及到车用油品的包括燃油添加剂和润滑油添加剂,使用节能型发动机油是OEM采取的重要措施之一。经过十多年的发展,由美日汽车制造商联合组成的国际组织ILSAC颁布的节能发动机油的规格已经从GF-1发展到GF-5[4],其节能评定台架也从程序Ⅵ发展到程序ⅥD[5],GF-6规格已于2019年发布,使用程序ⅥEVIF台架评定其节能性能。欧洲ACEA节能润滑油最高规格为C1,另外C2,A1B1,A5B5节能要求也较高,其节能性能用台架M111评定。

国内内燃机油标准主要采用ASTM的标准,现行ASTM标准中汽油机油最高等级为GF-5,GF-5级汽油机油所采用的节能试验为程序ⅥD[6],程序ⅥD的6个试验工况覆盖发动低速、中速、高速区域。ⅥD研究报告表明,ⅥD试验方法对含有不同种类基础油和添加剂的内燃机油具有显著区分性。然而,通用型国际标准使用一种台架(一种发动机机型)来评定用于多种发动机的润滑油的节能性能,并不具备广泛的代表性,所以各大汽车制造商基于自身发动机技术特点,都建有自己的润滑油节能评定方法,即OEM台架方法,设定企业标准作为其油品供应商的通过指标。本研究基于某型号发动机开发一种汽油机油燃油经济性评价方法,并考察该方法的重复性和区分性。

1 发动机台架的建立

1.1 试验用油

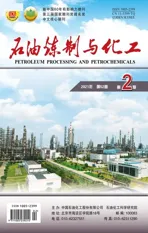

在汽油机油燃油经济性测试中,为了保证试验的准确性,对试验所用燃油进行限制,表1列出了本方法规定使用的燃油理化指标。

表1 本方法规定使用的燃油理化指标

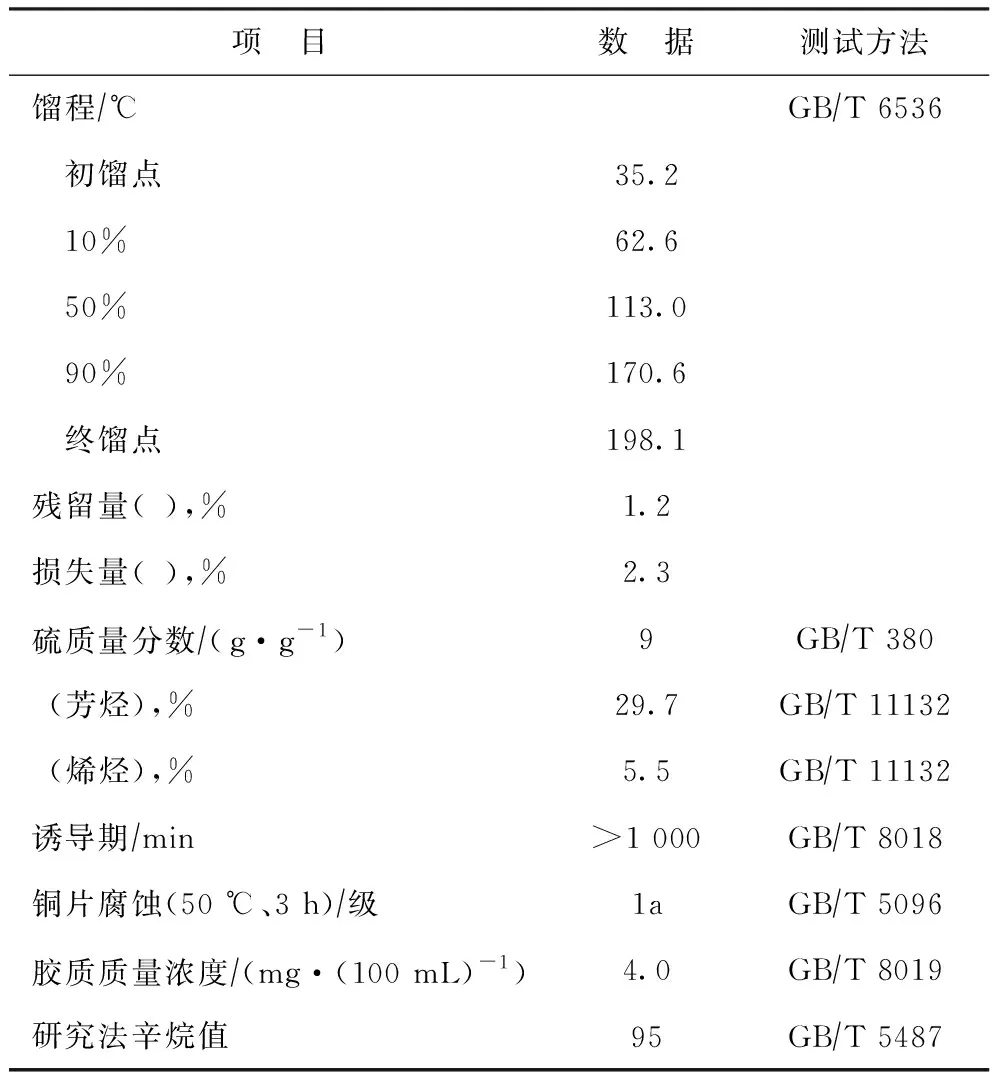

选取某公司生产的GF-6级别的3种低黏度的0W-16汽油机油A,B,C作为试验油品,选取某品牌市售的汽油机油SN 0W-20作为参比油,试验油品和参比油的主要性质如表2所示。

表2 试验油品和参比油的主要性质

1.2 发动机台架简介

发动机台架的构成主要包含:测功机、发动机托盘及支撑、发动机、冷却水系统、机油系统、燃油系统、气源等系统。选用某OEM 1.8L四缸汽油发动机建立发动机台架,开展燃油经济性测试,发动机的主要参数如表3所示。燃油经济性测试方法包含9个阶段稳态工况,用来模拟整车NEDC循环,工况覆盖发动机低速、中速及高速区域(669~2 631 rmin),同时通过辅助系统的控制调整机油温度(33~101 ℃)、冷却液温度(33~91 ℃),覆盖低温、中温和高温区域,最后综合各工况的比油耗(BSFC),加权得到试验油品的燃油消耗量。

表3 发动机的主要参数

因汽油机油的节能效果很小(约1%~3%),为了尽最大可能降低系统误差对节能试验结果的影响,需从试验方法角度提升台架精度。在测量试验油品前后开展两次参比油试验进行对照,通过将试验油品的结果与前后两个参比油的平均值进行比较,计算得到试验油品的节能效果。

在试验过程中,为了进一步确认台架的稳定性同时控制系统误差,在整个测试环节前增加一次参比油测试环节并设定判断条件:若试验油品前的两次参比油燃油消耗测试结果差异小于0.2%,则视为试验台架系统误差在允许范围内,继续进行试验油品的试验,否则认为设备不稳定,需检查设备情况并进行调整。

2 试验油品摩擦磨损性能评价

2.1 摩擦磨损试验机简介

为验证台架试验的区分性,在开展台架试验前对试验油品进行摩擦磨损性能评价。为更好地模拟台架中缸套-活塞-活塞环组及凸轮-挺杆的摩擦状态,采用德国Optimol公司开发的高频往复摩擦磨损试验机SRV分析试验油品的摩擦性能,分别开展缸套-活塞环块非标试验和极压性能测试。

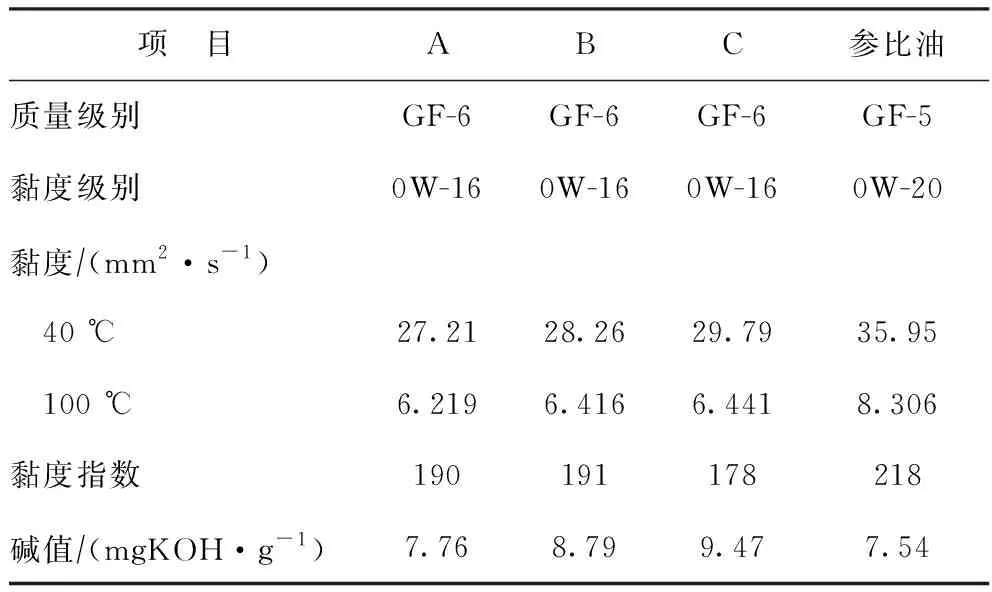

研究[7]表明,在发动机的主要摩擦副中,缸套-活塞-活塞环组引起的摩擦损失占比最高,工作条件最为苛刻,经常处于高温、高压和高冲击负荷工作状态,因此研究汽油机油在缸套-活塞-活塞环组的润滑条件和润滑状态能在一定程度上揭示其在发动机运行过程中节能效果的好坏。典型的缸套-活塞-活塞环组示意见图1,图中标注了组件可能受到的外部影响因素。缸套-活塞-活塞环组为典型的往复滑动摩擦形式,它们之间的润滑方式很复杂,既存在流体动压润滑,也存在混合润滑和边界润滑。在缸套中部,活塞运动速度高,润滑方式为流体动压润滑;在上、下止点附近,活塞运动速度低,润滑方式为混合润滑或边界润滑。发动机凸轮-挺杆为线接触摩擦副,除本身承受较高的载荷外又具有较大的滑动、滚动速度,润滑条件较为苛刻,经常处于边界润滑状态,需特别关注。

图1 缸套-活塞-活塞环组示意

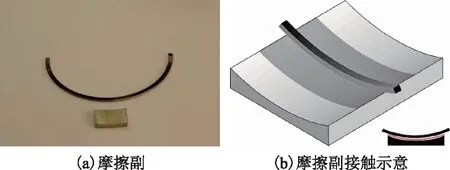

为了更好地模拟发动机缸套-活塞-活塞环组的摩擦特性,设计使用缸套-活塞环部分零件充当摩擦磨损试验的摩擦副(如图2所示),摩擦副材料根据缸体材料的不同进行改变。

图2 设计使用的缸套-活塞环部分零件模拟试验用摩擦副及接触示意

2.2 SRV试验条件

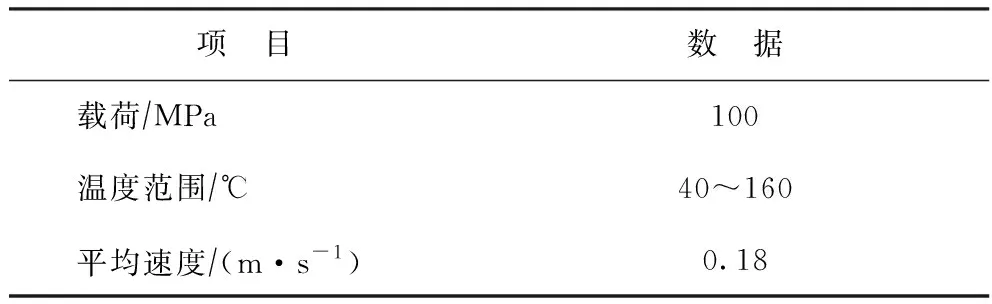

试验在高频往复摩擦磨损试验机SRV上进行,参照标准ASTM D6425—2017的方法设计温升试验,试验条件如表4所示。

表4 SRV缸套活塞环模型试验条件

2.3 摩擦磨损试验结果

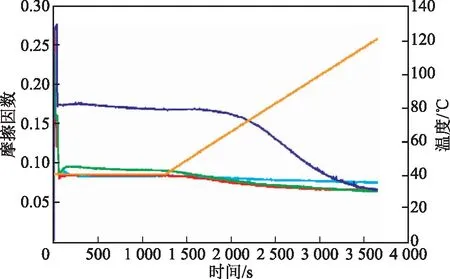

采用SRV高频摩擦磨损试验机和自主开发的缸套-活塞环块试验方法,评定3种试验油品及参比油,其缸套-活塞环摩擦磨损试验结果见图3。

图3 3种试验油品及参比油的缸套-活塞环摩擦磨损试验结果 —A; —B; —C; —参比油; —试验温度

由图3可以看出:随着试验温度的升高,3种试验油品和参比油在该测试条件下的摩擦因数均有所下降,但参比油的摩擦因数高于3种试验油品;3种试验油品的摩擦因数在温度为43 ℃时开始下降,在温度为100 ℃时趋于平稳;参比油的摩擦因数在温度为67 ℃时开始下降,在温度为117 ℃时趋于平稳;在低温区(<60 ℃)时,试验油品C的摩擦因数较大,说明在发动机缸套-活塞-活塞环工作温度区间,试验油品A和B的摩擦磨损性能优于C。

2.4 极压试验结果

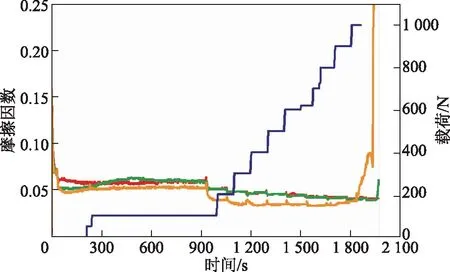

依据标准ASTM D7421—2016对3种试验油品进行极压性能评价,在不同时间和载荷条件下的试验结果如图4所示。

图4 3种试验油品的极压试验结果 —A; —B; —C; —载荷

由图4可以看出:在载荷为200~800 N范围内,3种试验油品极压试验时的摩擦因数均保持平稳,且较低,为0.03~0.06;随着试验载荷继续增加,油膜破裂,摩擦因数急剧变化。根据摩擦因数的变化曲线获取3种试验油品的极压OK值,结果表明试验油品B的极压性能最好,其次是试验油品A,极压性能最差的是试验油品C。

3 台架试验

3.1 台架精度确认

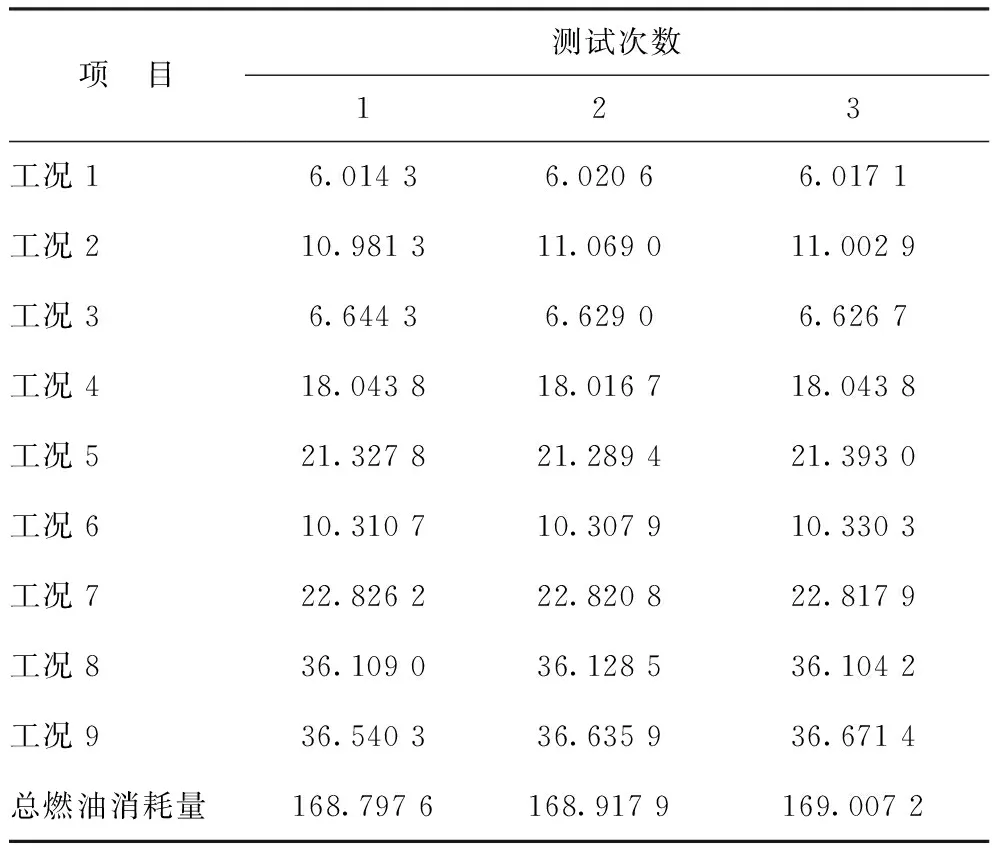

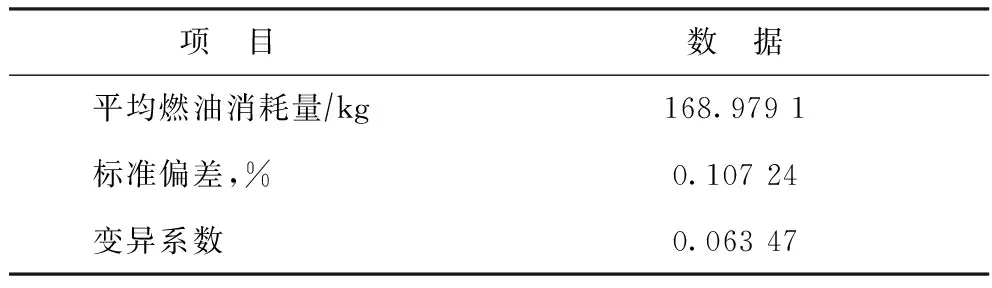

台架试验前,为确认台架精度和重复性,首先采用参比油开展3次9工况测试,燃油消耗量的结果如表5所示,参比油的总燃油消耗量见表6。

表5 参比油的3次测试的燃油消耗量 kg

表6 参比油的平均燃油消耗量、标准偏差及变异系数

由表5和表6计算得到,3次测试的最大偏差为0.11%,最小偏差为0.1%,标准偏差为0.107 24%,台架控制精度及重复性良好,能够达到0.2%的控制要求。

3.2 台架试验区分性

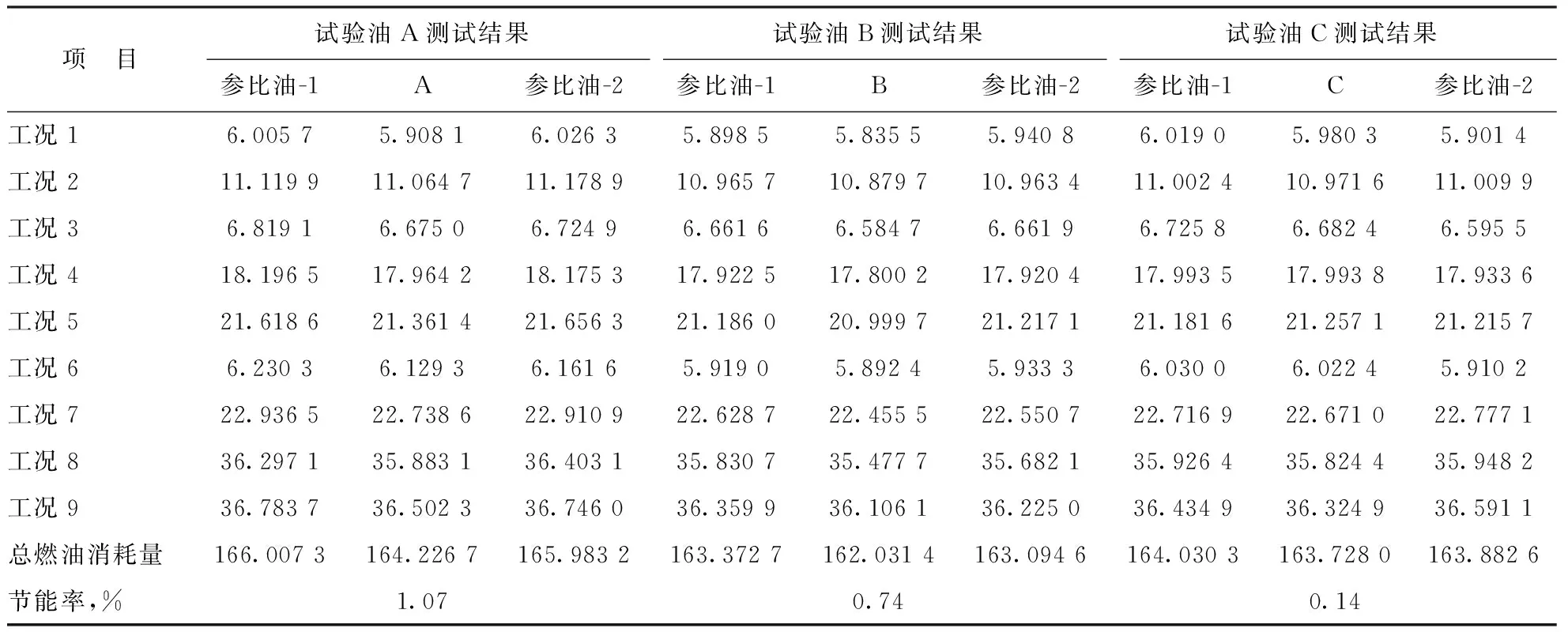

台架精度确认完成后,对3种试验油品开展燃油经济性测试,结果如表7所示。由表7可以看出,与参比油相比,试验油品A,B,C的节能率分别为1.07%,0.74%,0.14%,试验油品A的节能效果最好,试验油品C的节能效果最差。

表7 3种试验油品的燃油消耗量结果 kg

由表7和模拟试验结果对比可知:与参比油相比,3种试验油品均具有一定的节能效果,因为3种试验油品进行试验时的摩擦因数均低于参比油;试验油品C进行发动机极压试验时极压性能最差,进行台架试验时的节能效果也最差,与SRV模拟试验结果一致。3种试验油品测试过程中发动机均运转正常,说明试验油品不存在异常磨损,与SRV极压测试结果一致。通过台架试验结果与SRV模拟试验结果的对比,可以得出该台架试验建立的测试方法有较好的区分性。

4 结 论

(1)基于某型号特种发动机开发一种汽油机油燃油经济性测试方法,应用同一种参比油开展3次台架测试,结果表明3次试验结果标准偏差控制在0.2%以内,台架测试方法有很好的重复性。

(2)应用SRV摩擦磨损试验机开发针对某型号特种发动机的模拟试验方法,对低黏度汽油机油GF-6 0W-16的3种试验油品A,B,C开展缸套-活塞环块非标试验和极压性能试验,结果表明SRV试验结果与台架试验的结果具有一致性。这进一步证明该低黏度汽油机油燃油经济性测试方法有很好的区分性。