焦化石脑油加氢催化剂硅沉积规律及捕硅剂FHRS-2的作用

2021-02-03徐大海李士才

代 萌,丁 贺,徐大海,李士才,李 扬,张 瀚

(中国石化大连石油化工研究院,辽宁 大连 116000)

在炼油格局加速调整、产品需求不断转型的今天,我国炼油能力过剩形势加剧,各炼化企业为持续提升生产效益,都在尽量压减成品油产量[1],争取乙烯、芳烃等原料的生产最大化[2]。尤其是延迟焦化[3]、催化裂化、催化裂解等二次加工手段所生产油品的进一步高效加工利用,可以满足化工原料生产需求缺口,增加企业盈利空间。其中,焦化石脑油经加氢精制,既可以作为催化重整原料生产芳烃[4],也可以在深度脱芳烃后作为乙烯装置原料[5],是高附加值产品的生产原料。但是,在延迟焦化工艺中,为抑制焦化塔内产生大量气泡,通常会加入含硅消泡剂[6],其主要成分硅油会随焦化产品进入下游加氢装置,并在加氢反应条件下生成小分子硅化物沉积在加氢催化剂表面[7],造成催化剂的永久性中毒失活,导致工业装置被迫停工。同时,由于含硅消泡剂的泡沫抑制性能显著优于其他类型消泡剂[8-9],尽管国内正在积极研发非含硅消泡剂[10-12],但短期内仍不会全面替代含硅消泡剂的使用。

吕龙刚等[13]对硅中毒催化剂进行X射线荧光光谱(XRF)表征分析后发现,失活催化剂与新鲜催化剂相比,其他组分的变化不明显,只有硅含量大幅增加。张孔远等[14]提出加氢催化剂的失活与催化剂比表面积、孔体积下降及孔径分布的变化密切相关。杨成敏等[15]通过研究指出,硅导致的加氢催化剂中毒与催化剂比表面积的大幅降低有关;在达到相同硅沉积量时,比表面积大的催化剂活性明显优于比表面积小的催化剂。徐大海等[16]指出由于焦化石脑油加氢是气相反应,且物料进入反应器后线速度较大,因此硅的沉积量随催化剂床层的分布比较均匀。

目前普遍采用在加氢反应器上床层增加专用捕硅剂的方法来延长焦化石脑油加氢装置的运转周期[17-18]。如中国石化大连石油化工研究院(简称FRIPP)开发的FHRS系列捕硅剂,以高比表面积、大孔体积的氧化铝为载体,负载加氢性能好的活性金属,机械强度高、容硅能力强,可以通过保护主催化剂不受硅污染而有效延长装置运转周期[19]。

本课题利用实验室中试装置进行2 000 h焦化石脑油加氢运转试验,对卸出的待生剂、再生剂进行分析表征,探索硅沉积量在催化剂床层的分布规律、含硅物种在催化剂表面的存在形态,以及硅沉积对加氢催化剂的影响,并验证捕硅剂FHRS-2对主催化剂的保护作用。

1 实 验

1.1 试验装置及反应条件

试验装置采用两个固定床加氢反应器串联方式。其中,第一个是预加氢保护反应器,在缓和条件下饱和焦化石脑油中的二烯烃,避免其在主反应器中发生高温结焦;第二个是主反应器,主要进行焦化石脑油脱硫、脱氮、饱和烯烃等反应,主反应器设置3个催化剂床层。

预加氢保护反应器的操作条件为反应压力4.0 MPa、平均反应温度200 ℃、氢油体积比400、体积空速4.0 h-1。主反应器操作条件为反应压力4.0 MPa、反应器入口温度230 ℃、反应器出口温度350 ℃、平均反应温度280 ℃、氢油体积比400、体积空速1.5 h-1。

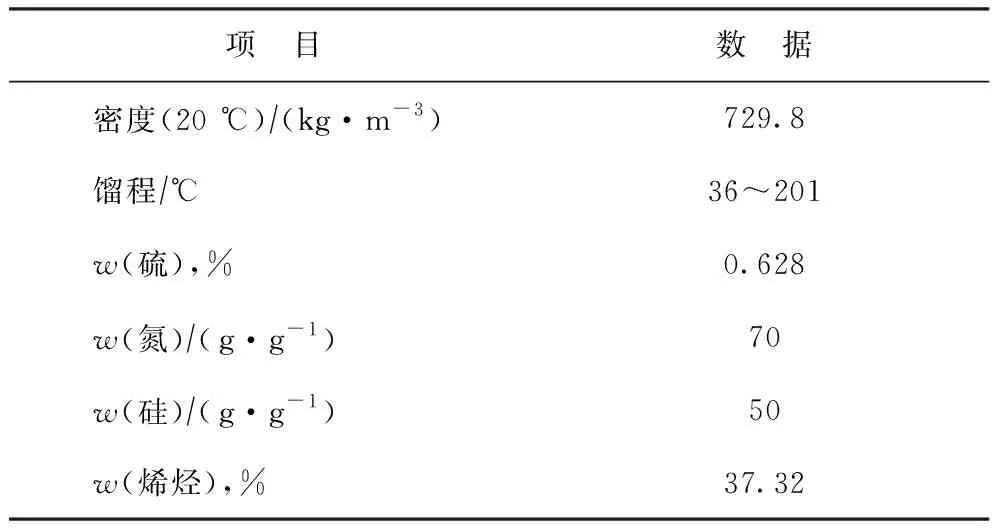

1.2 试验原料及催化剂

试验原料为某炼油企业焦化石脑油,其硅质量分数为15 μgg。为模拟长周期运转试验,向其中另外添加了工业含硅消泡剂,调整原料油硅质量分数至50 μgg,原料油性质见表1。进行2 000 h中试装置运转试验,进料中累计硅含量与工业装置运转12个月时相同。

表1 原料油性质

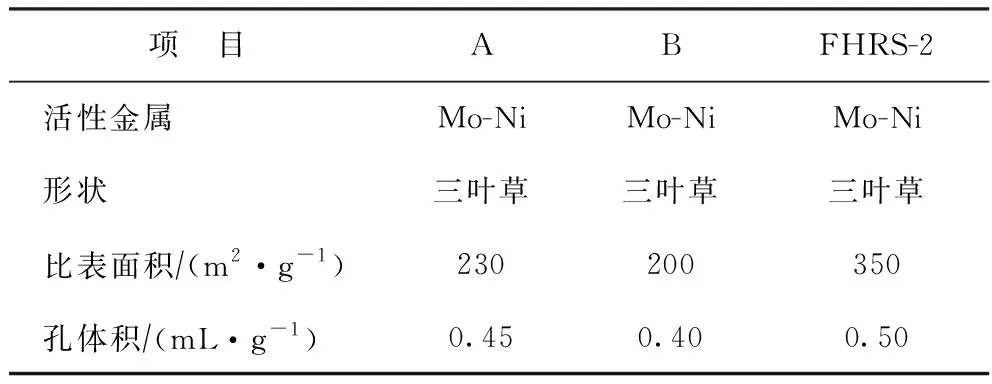

为对比使用捕硅剂与不使用捕硅剂的差别,共进行两组试验,分别称为试验一及试验二。试验一中,主反应器的3个床层均仅装填Mo-Ni型工业催化剂A(主催化剂A),3个床层的装填体积比为1∶1∶1,总装填量为120 mL;试验二中,在主反应器内第一床层全部装填FRIPP开发的加氢捕硅剂FHRS-2,第二、三床层装填主催化剂A,FHRS-2与A的装填体积比为1∶2,总装填量也为120 mL。两次试验均在预加氢保护反应器中装填低温反应性能优良的Mo-Ni型保护催化剂B。各催化剂的的主要理化性质见表2。

表2 催化剂性质

1.3 试验后催化剂的采集及处理

试验一结束后,从主反应器由上至下的3个床层取样,每个床层又分别按上、中、下3个部位留取催化剂样品,共留取9个催化剂样品,按照从上到下的顺序,依次编号为待生剂A1~A9,再生后催化剂(再生剂)编号为A1′~A9′。试验二结束后,催化剂取样位置与试验一相同,只是由于第一床层全部装填FHRS-2,第二、三床层装填主催化剂A,故按照从上到下的顺序,9个催化剂样品依次编号为待生剂F1~F3、C4~C9,再生剂编号为F1′~F3′、C4′~C9′。两组试验待生剂的再生方法相同,为在500 ℃下焙烧3 h。

1.4 分析表征

再生剂表面的元素组成采用日本Rigaku公司生产的ZSX-100e型X射线荧光光谱(XRF)仪测定,X光管Be窗厚度为30 μm,功率为4 kW。

再生剂的孔结构性质采用美国Micromericits公司生产的ASAP 2420氮气物理吸附仪测定。将样品在300 ℃预处理4 h后,于-196 ℃条件下测试。

待生剂、再生剂的晶体结构采用日本Rigaku公司生产的Dmax-2500X射线衍射(XRD)仪表征,光源为CuKα射线,管电压为20~60 kV,管电流为10~300 mA,扫描范围为5°~75°,步长为0.01°,扫描速率为1(°)min。

再生剂表面的金属价态采用英国VG公司生产的MULTILAB2000型X射线光电子能谱(XPS)仪分析,以MgKα靶作为激发源,Al2p(74.4 eV)谱峰为内标,压力小于5×10-8Pa。采用XPSPEAK软件对Si2p能谱进行分峰拟合,根据峰位归属硅的价态。

2 结果与讨论

2.1 硅沉积量在催化剂床层的分布规律

通过XRF分析催化剂表面硅元素的含量,试验一的再生剂表面硅沉积量在催化剂床层的分布规律见表3。

表3 试验一再生剂表面硅沉积量在催化剂床层的分布 w,%

由表3可以看出,硅沉积量的分布随床层下移并不是均匀逐层降低,其中第一、第二床层硅沉积量均较高且相近,第二床层的平均硅沉积量略高于第一床层,只有到达第三床层时,催化剂上的硅沉积量才有显著降低。这一现象出现的原因有两点:一是受反应空速的影响,焦化石脑油加氢是气相反应,空速(物料沿反应器下行的线速度)较大,因此硅会在第一床层有一定的截留沉积但含量不会过高;二是受反应温度的影响,由于焦化石脑油中烯烃含量高,反应放热较多,到第二床层时催化剂床层温度已经比第一床层高30~50 ℃,使得反应受热力学推动提高了含硅物种的加氢转化率,因而出现了在第二床层硅的沉积量再次升高的现象。由于前两个床层硅的大量沉积,原料中的硅含量已大幅降低,因此第三床层出现硅沉积量明显降低的现象。

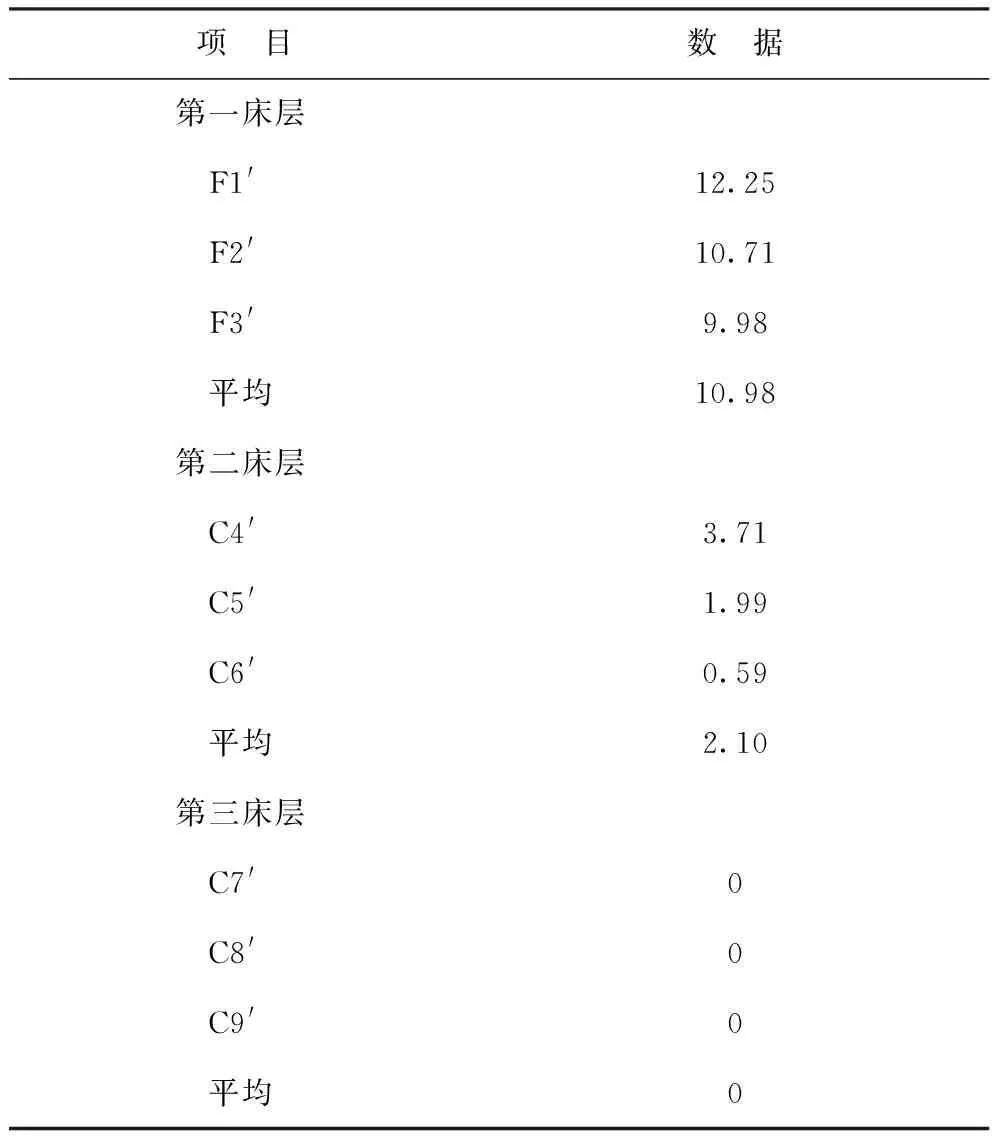

试验二的再生剂表面硅沉积量在催化剂床层的分布规律见表4。由表4可以看出,通过第一床层FHRS-2捕硅剂的有效拦截,第二床层主催化剂的硅沉积量显著降低,第三床层的主催化剂上不再有硅的沉积。这说明FHRS-2在较低温度下就能吸附含硅化合物并与其发生进一步转化反应[20]。捕硅剂上存在酸性、加氢两种活性中心[20],其中加氢活性中心用于适当饱和原料中的烯烃等杂质,避免催化剂表面结焦积炭,而酸性中心则用于将环硅氧烷开环成小分子碎片后,再固定吸附在捕硅剂表面。

表4 试验二再生剂表面硅沉积量在催化剂床层的分布 w,%

2.2 催化剂孔结构性质与硅沉积量的关系

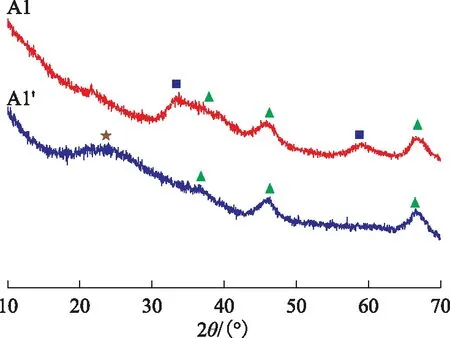

试验一再生剂A1′~A9′的比表面积、孔体积、孔径随硅沉积量变化见表5。由表5可以看出:催化剂比表面积对表面硅沉积量的变化非常敏感,随硅沉积量的升高而显著降低,当催化剂上硅沉积量(w)增大至2.17%~2.35%时,催化剂的比表面积小于230 m2g,在平均硅沉积量最高的第二床层催化剂比表面积不足190 m2g;催化剂孔体积同样随表面硅沉积量的升高而降低,当催化剂上硅沉积量(w)为1.42%~2.35%时,其孔体积为0.32~0.33 mLg,当催化剂上硅沉积量进一步增大至4%~6%之间,其孔体积降低至0.22~0.24 mLg,在平均硅沉积量最高的第二床层催化剂孔体积只有0.22 mLg;催化剂孔径随表面硅沉积量的升高而降低,但变化敏感度最弱,当催化剂上硅沉积量(w)增大至2.35%时,催化剂的孔径小于4.3 nm,在平均硅沉积量最高的第二床层催化剂孔径不足3.6 nm。可见,与第二床层硅沉积量最高的规律相同,催化剂的孔结构性质在平均硅沉积量(w)最高(大于5%)的第二床层变得最差。

表5 试验一再生剂表面硅沉积量及孔结构性质随床层位置的变化

2.3 催化剂表面硅形态分析

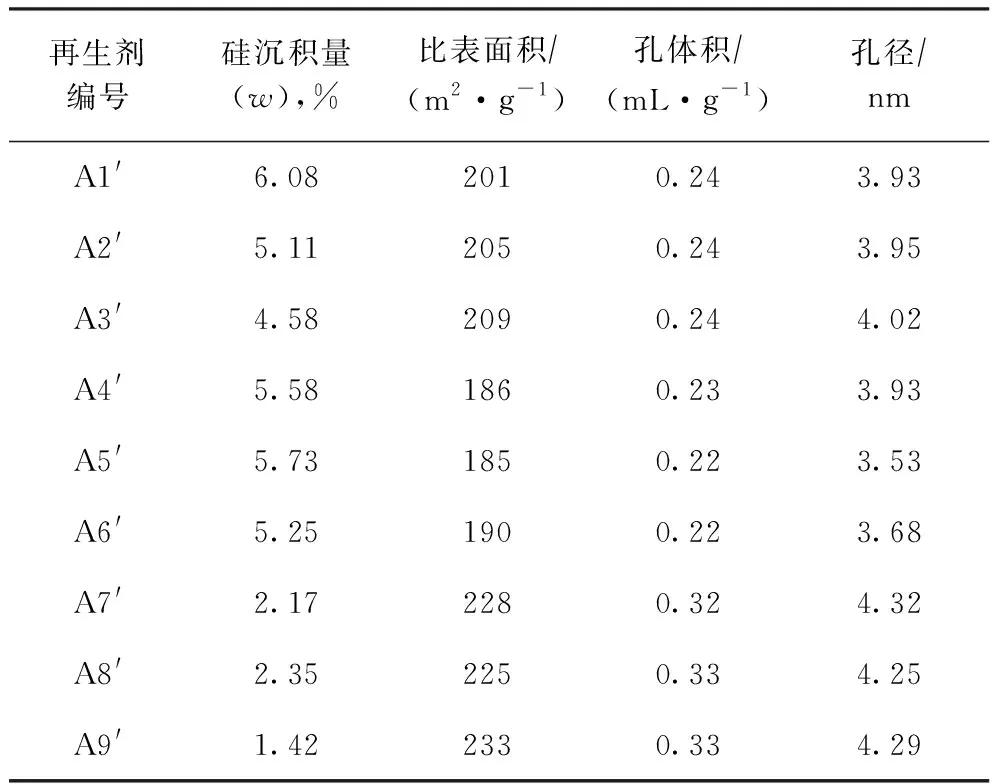

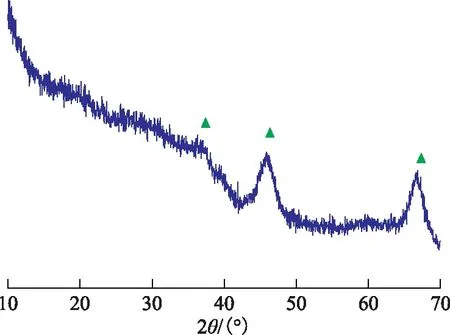

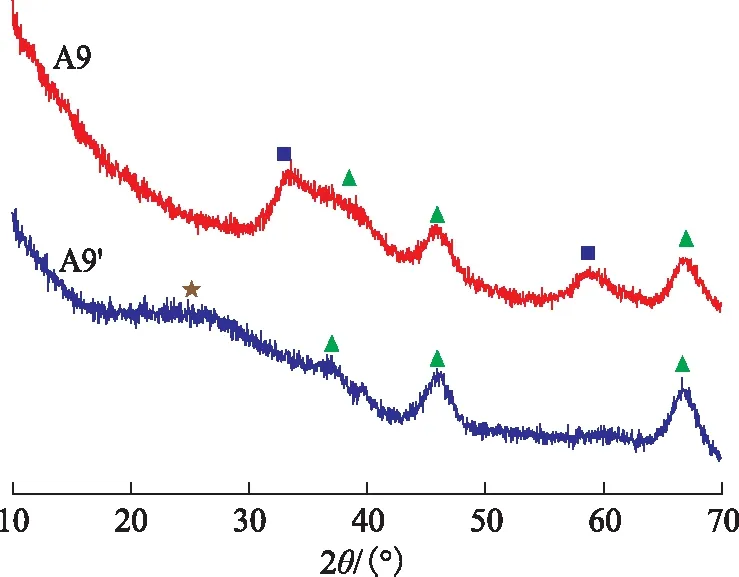

2.3.1 催化剂的晶相分析新鲜催化剂A的XRD晶相分析结果见图1,未使用捕硅剂时主反应器床层顶部待生剂A1及其再生剂A1′的XRD晶相分析结果见图2,床层底部待生剂A9及其再生剂A9′的XRD晶相分析结果见图3。

图1 新鲜催化剂A的晶相分析结果▲—A12O2

图2 A1及A1′的晶相分析结果▲—Al2O2; ■—MoS2; ★—无定形SiO2。图3同

图3 A9及A9′的晶相分析结果

由图1可知,新鲜催化剂A的XRD图谱在2θ为37.5°,45.9°,67.0°处出现γ-Al2O3载体的特征峰,没有其他晶相结构出现,表明活性金属在新鲜催化剂表面分散良好。

由图2可知,再生前后催化剂表面晶体结构发生了变化。再生前,催化剂A1的XRD图谱在2θ为37.5°,45.9°,67.0°处出现γ-Al2O3载体的特征峰,在2θ为34.0°和59.5°处出现MoS2特征峰,说明反应过程中MoS2在催化剂表面出现了团聚现象。再生后,催化剂A1′的XRD图谱同样出现γ-Al2O3载体的特征峰,另外在2θ为24°左右出现的峰可以归属为无定形的SiO2。

对比图2和图3可知,反应器床层顶部和底部的待生剂、再生剂晶体结构显示基本一致,只是反应器底部无定形SiO2的峰强度相对减弱,与反应器底部催化剂表面硅沉积量较低相对应。另外,催化剂在再生前表面没有出现含硅物种的晶相结构,但在再生后出现了无定形SiO2的晶相结构,说明硅确实存在于待生剂表面,且在再生过程中与氧气反应生成了SiO2,再生前的含硅物种是一种不具有晶体结构的物质。这与文献[21]中提到的催化剂上的含硅物种是无晶相结构的硅胶类物质相吻合。

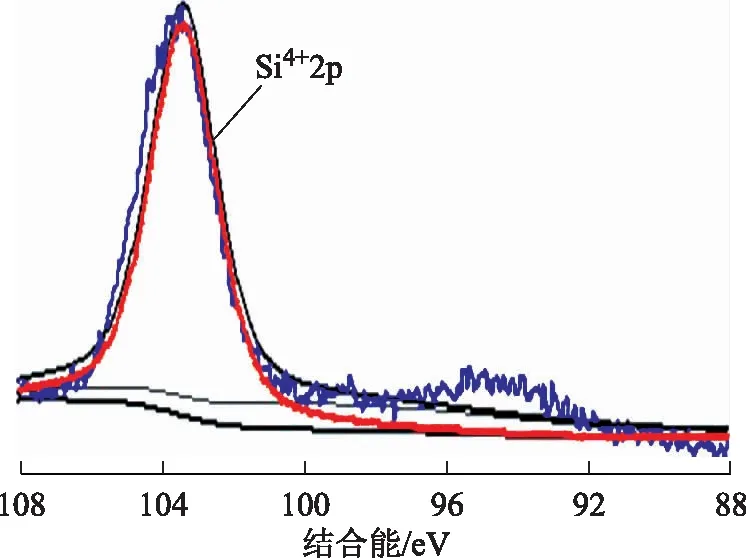

2.3.2 催化剂表面金属价态分析图4是催化剂A1′的XPS Si2p谱峰拟合结果。由图4可见,A1′仅在结合能为103.4 eV处拟合出单峰,与SiO2中Si4+的2p轨道峰完全吻合。结合XRD分析结果,再生后的催化剂表面出现无定形SiO2特征峰,可以确定再生后的催化剂表面Si的存在形态为SiO2。结合前文表征结果,可以初步推断:环硅氧烷反应过程中首先在催化剂表面生成硅胶类物质,因为再生前的催化剂表面没有出现SiO2的特征峰,而硅胶恰是一种无定形物质;硅胶类物质再生过程中与氧气反应,生成SiO2,覆盖催化剂表面活性中心,堵塞催化剂孔道,导致催化剂永久性中毒失活。

图4 催化剂表面Si2p的XPS图谱

2.4 两组试验中催化剂活性对比

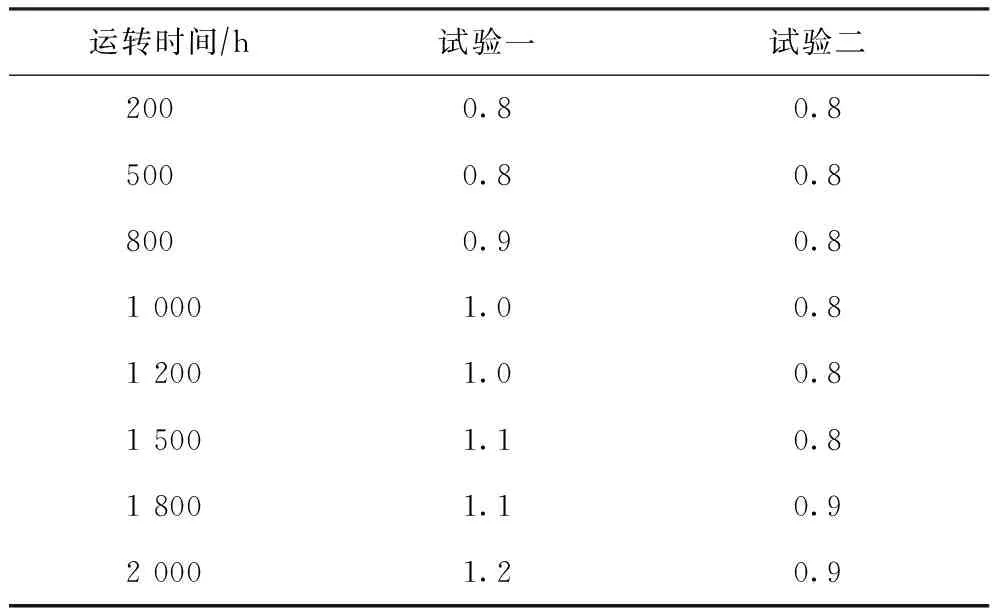

催化剂活性可以用试验过程中精制油的烯烃含量来表征,其数值越小,表明催化剂活性越高。试验一和试验二2 000 h运转期间精制油中的烯烃含量对比见表6。由表6可见:按照精制油中烯烃质量分数小于1%的要求控制,试验一在运转1 200 h以后出现精制油烯烃含量不达标的情况,无法满足作为蒸汽裂解原料的进料要求;试验二在2 000 h运转试验中,始终保持精制油烯烃含量合格,说明使用捕硅剂FHRS-2可以降低硅对主催化剂活性的不利影响。

表6 试验一和试验二2 000 h运转期间精制油烯烃含量 w,%

4 结 论

(1)焦化石脑油加氢装置催化剂床层的SiO2沉积量不是随床层均匀降低,第一、第二床层的沉积量较高,且第二床层的沉积量略高于第一床层,第三床层的沉积量显著降低。

(2)催化剂的比表面积对硅沉积量的变化非常敏感,当催化剂表面硅沉积量(w)大于5%时,催化剂的孔结构性质变差,无法达到原有活性水平。

(3)焦化石脑油中的含硅物种(环硅氧烷)沿催化剂床层进入高温反应区,会与氢气反应生成硅胶类物质,再生过程中又以SiO2形式沉积在催化剂孔道中,导致催化剂的永久性中毒失活。

(4)捕硅剂FHRS-2可以有效拦截焦化石脑油原料中的含硅物种。通过级配装填体积比例为13的FHRS-2,可以显著降低第二床层主催化剂的硅沉积量及使第三床层主催化剂不受硅的影响。2 000 h运转试验结果表明,级配装填FHRS-2后,主催化剂始终保持较高的反应活性,精制油烯烃质量分数始终小于1%。