第二代LTAG技术的工业应用

2021-02-03唐津莲龚剑洪武文斌

唐津莲,龚剑洪,彭 轶,武文斌

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化上海石油化工股份有限公司)

催化裂化柴油(LCO)加氢-催化裂化组合多产高辛烷值汽油和芳烃料(LTAG)技术是中国石化石油化工科学研究院(简称石科院)开发的劣质LCO转化技术,其主要工艺路线是将全馏分LCO先加氢再进行催化裂化,具有柴油转化率高、液化气和汽油选择性高、氢耗低的特点,且汽油为富含芳烃的高辛烷值组分[1-2]。LTAG技术已在20余套装置上投用,既解决了LCO出路,又提升了LCO的利用价值,可大幅度削减LCO,满足企业降低柴汽比的市场需求[3-4]。

为进一步提高催化裂化汽油的辛烷值并降低LCO加氢过程的氢耗,石科院在LTAG技术基础上开发了第二代LTAG技术[5]。中国石化上海石油化工股份有限公司(简称上海石化)为了更好地适应市场变化,在3.50 Mta 2号催化裂化装置和3.90 Mta 6号渣油加氢装置(简称RDS装置)上联合,先后实施第一代LTAG技术与第二代LTAG技术。以下主要介绍第二代LTAG技术在上海石化的工业应用情况,并与第一代LTAG技术的工业应用情况进行对比。

1 第二代LTAG技术原理与特点

第一代LTAG技术中,LCO是全馏分加氢再返回催化裂化装置与重油原料分层进料。LCO加氢的目的是将多环芳烃选择性加氢饱和为单环芳烃等可裂化组分,然而LCO中含有大量的可裂化组分——单环芳烃和饱和烃,通常其质量分数在43%以上[6],这些可裂化组分是不需要加氢的;同时,LCO全馏分去加氢处理不仅占用加氢资源,而且LCO全馏分加氢后再去催化裂化,使其中的部分单环芳烃饱和反而降低了催化裂化汽油的辛烷值[2]。

第二代LTAG技术中,首先对LCO进行轻、重馏分的切割,切割后的LCO轻馏分直接进行催化裂化回炼,而LCO重馏分则选择性加氢后再催化裂化回炼,以实现在最低氢耗的条件下将LCO馏分转化为高辛烷值汽油馏分。第二代LTAG技术的工艺流程示意见图1。

图1 第二代LTAG技术的工艺流程示意

实验室研究结果表明:与第一代LTAG技术相比,第二代LTAG技术除了具有加氢LCO一次通过转化率高(大于70%)、汽油选择性高(约为80%)、汽油烯烃含量低以及加氢过程氢耗低(一般为2.0%~2.5%)的技术特点外,在氢耗降低10%以上的同时更有利于提高汽油的产率及辛烷值,汽油的研究法辛烷值可增加0.6以上。

2 工业应用

上海石化在催化裂化装置与渣油加氢装置上联合实施第二代LTAG技术,利旧油浆减压深拔塔进行LCO的轻、重馏分切割,分离出多环芳烃质量分数不大于30%的LCO轻馏分,与LCO重馏分加氢产物混合后在催化裂化装置进料的上游进料。2019年11月,维持重油原料性质稳定,上海石化进行了第二代LTAG技术标定以及等量LCO全馏分经RDS装置加氢回炼的第一代LTAG技术标定,并与不采用LTAG技术时的标定(空白标定)结果进行对比。

2.1 技术效果分析

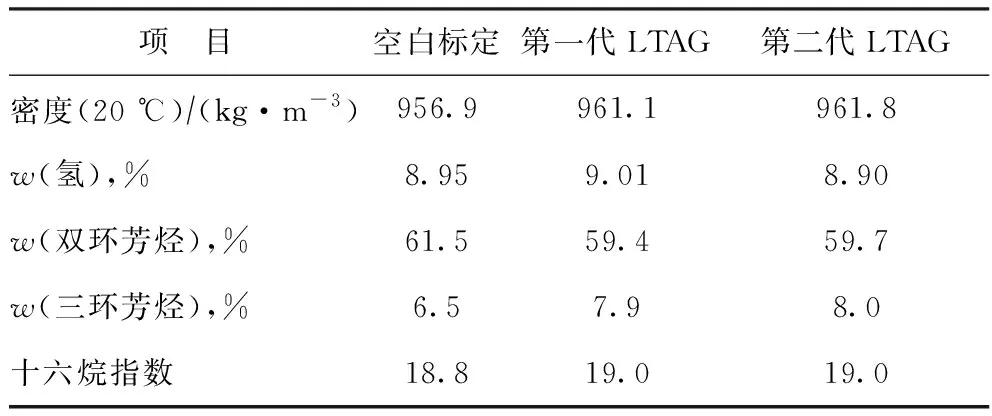

上海石化于2019年6—9月完成用于LCO轻、重馏分切割的减压蒸馏塔及其侧线柴油外送与返塔流程、塔底减压重柴油外送流程等装置改造,改造后稳定分离出主要含有单环芳烃的LCO轻馏分,LCO及其轻馏分的性质分别见表1和表2。

表1 LCO的性质

表2 LCO轻馏分的性质

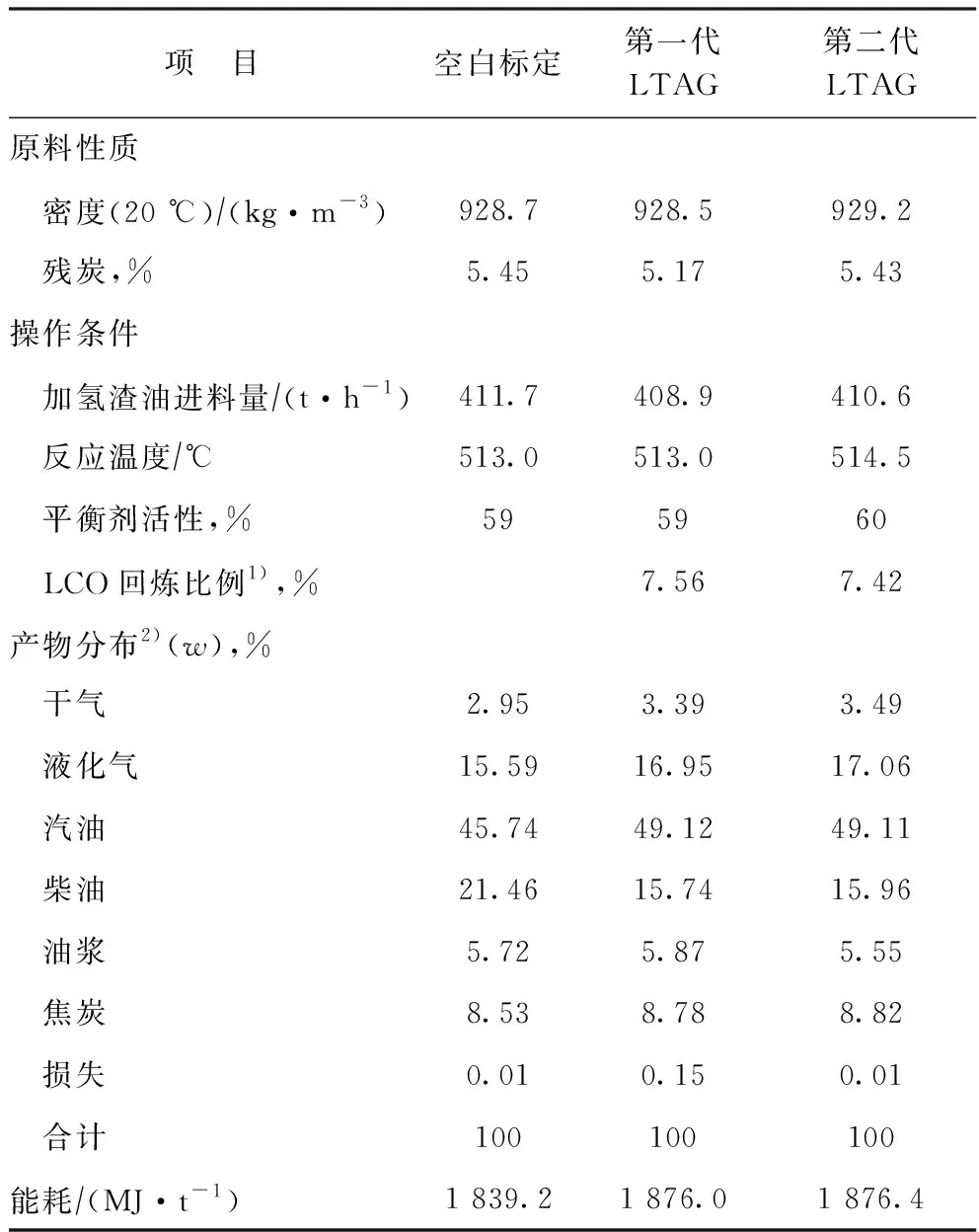

催化裂化装置在LTAG投用前后反应-再生系统操作稳定,标定期间催化裂化装置的原料(加氢渣油)性质、主要操作参数、产物分布和装置能耗见表3。由表3可见,与空白标定相比,在重油进料量、反应温度与平衡剂活性等工艺条件相当的情况下,采用第二代LTAG技术,当混合LCO馏分回炼比例为7.42%时,柴油产率降低5.50百分点,液化气和汽油产率分别增加1.47和3.37百分点。假设混合LCO的循环回炼不影响重油的转化,即重油进料产物分布不变,由此可以计算出混合柴油表观转化率[表观转化率=(LCO回炼比例-柴油产率)LCO回炼比例×100%]为74.12%,汽油与液化气的表观选择性[表观选择性=(采用LTAG技术时的产率与空白标定时的产率差值LCO回炼比例×100%)表观转化率×100%]分别为61.27%和26.73%,合计为88.00%。可见,第二代LTAG技术具有与第一代LTAG技术相同的特点,即柴油转化率较高,而且液化气与汽油选择性也较高。

表3 催化裂化装置的原料性质、操作参数与产物分布

采用第二代LTAG技术与采用第一代LTAG技术标定时的能耗分别为1 876.4 MJt 和1 876.0 MJt,二者基本相当。计算可得,第二代LTAG技术混合LCO馏分循环回炼能耗为497.4 MJt。标定期间,RDS装置的反应压力约16.8 MPa、床层平均温度为371~384 ℃、反应器温升为65~83 ℃,维持渣油和焦化蜡油等重油的总进料量约461.5 th,同时第二代LTAG技术投用后掺炼LCO重馏分的量为23.7 th。

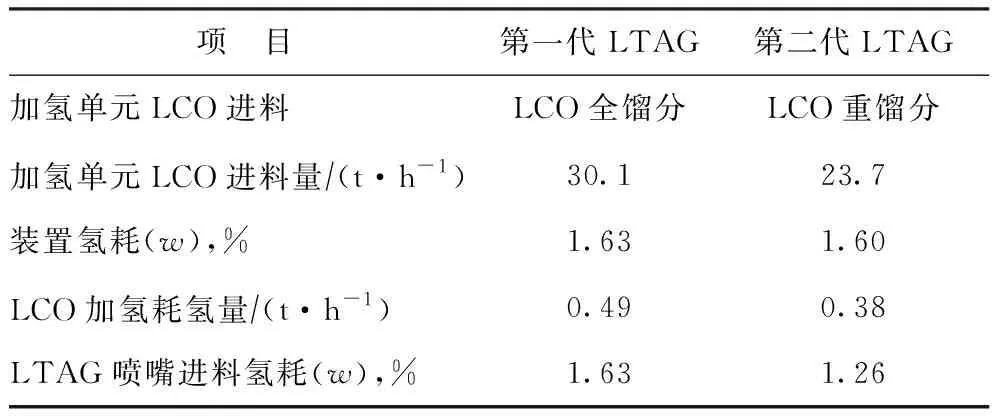

标定期间LCO加氢的氢耗分析见表4。由表4可以看出,与采用第一代技术相比,采用第二代LTAG技术时,装置共减少6.4 th LCO轻馏分进料,而以23.7 th 加氢LCO重馏分与渣油混合作为总进料,装置的平均氢耗(w)为1.60%。由于在第二代LTAG技术中,仅有占LCO全馏分78.7%的重馏分进行加氢处理,可由此计算,相对于LTAG喷嘴进料而言,LCO加氢的氢耗(w)为1.26%,与第一代LTAG技术中LTAG喷嘴进料氢耗1.63%相比,降低22.70%。

表4 LCO加氢的氢耗分析

LCO全馏分或其重馏分经RDS装置加氢后,所得产物的性质见表5。由表5可见,第二代LTAG技术LCO重馏分经RDS加氢后氢质量分数为12.27%。与表2中LCO轻馏分性质拟合计算可得LTAG喷嘴进料性质,多环芳烃质量分数为16.20%,密度(20 ℃)为879.6 kgm3,氢质量分数为11.79%,十六烷指数为34.6。因此,RDS装置只对催化裂化回炼的LCO中重馏分加氢的化学氢耗为2.89%。与第一代LTAG中LCO全馏分经RDS加氢的化学氢耗(w)为3.19%相比,LCO轻馏分不加氢直接回炼的第二代LTAG技术化学氢耗降低了9.40%。

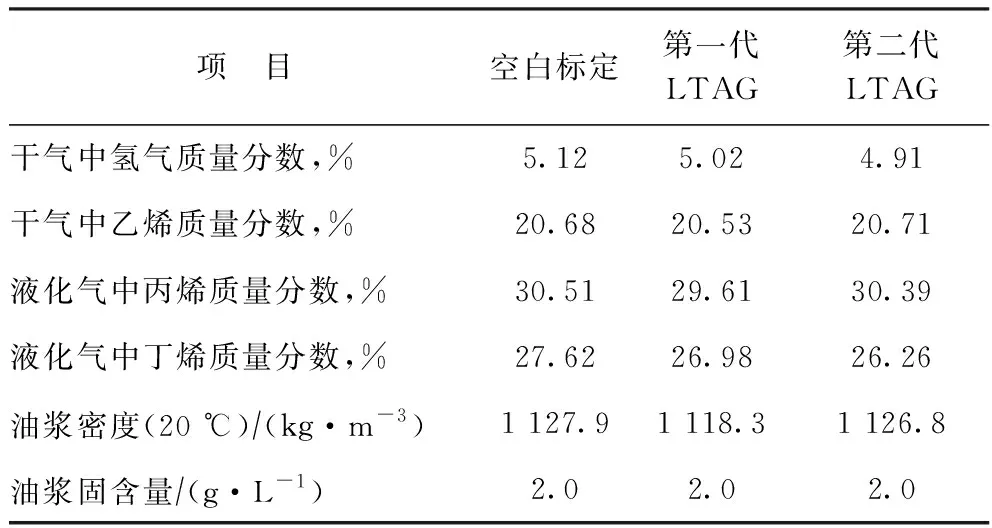

标定期间干气、液化气及油浆的性质见表6。由表6可以看出:采用第二代LTAG技术时,干气、液化气的组成和LCO(见表1)以及油浆的性质与采用第一代LTAG技术时基本相当;与空白标定时相比,液化气中丁烯质量分数略有下降,LCO密度略有增加(见表5)。液化气中丁烯质量分数下降,主要是回炼柴油馏分相对于重油原料而言碳链较短所致。LCO密度增加,主要是柴油馏分回炼导致烃组成中多环芳烃,尤其是三环芳烃增加所致。

表5 LCO全馏分或其重馏分加氢产物的性质

表6 标定期间干气、液化气及油浆的主要性质

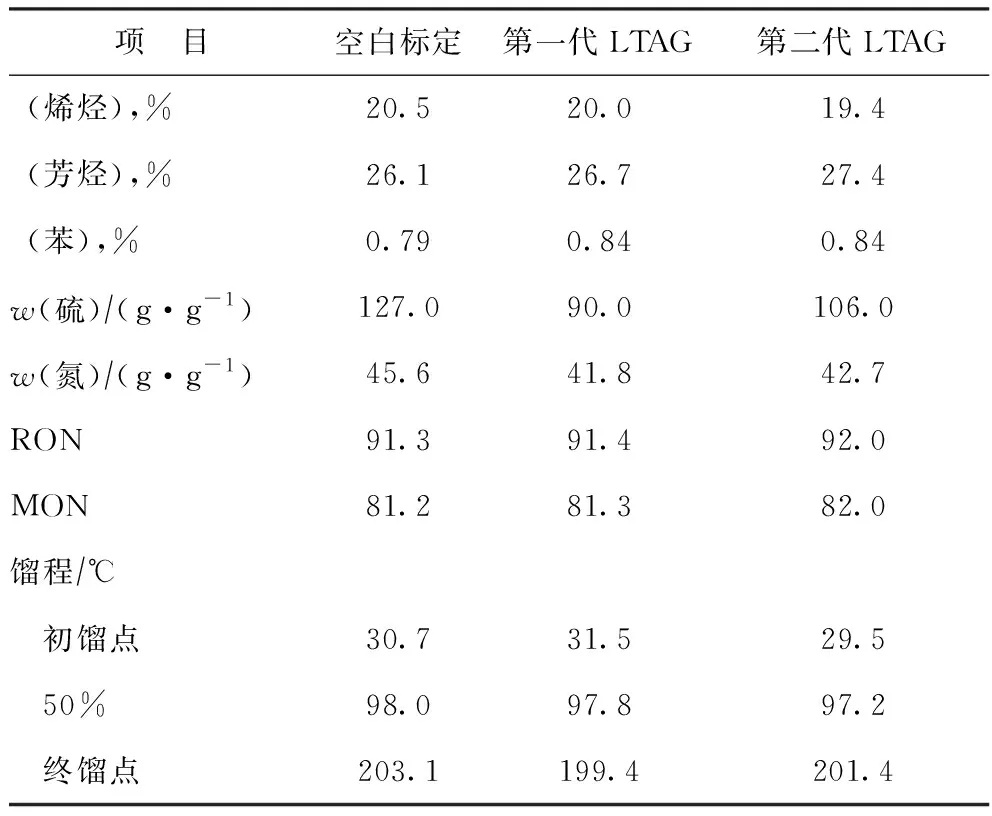

空白标定和采用两代LTAG技术时的稳定汽油性质见表7。由表7可以看出:采用第二代LTAG技术时稳定汽油的性质明显改善;与空白标定相比,采用第二代LTAG技术时,稳定汽油烯烃体积分数降低1.1百分点,芳烃体积分数增加1.3百分点,硫质量分数降低21.0 μgg,氮质量分数降低2.9 μgg,辛烷值提高显著,RON与MON分别提高0.7和0.8;与采用第一代LTAG技术相比,采用第二代LTAG技术时,稳定汽油的RON提高0.6,MON提高0.7。

表7 稳定汽油性质

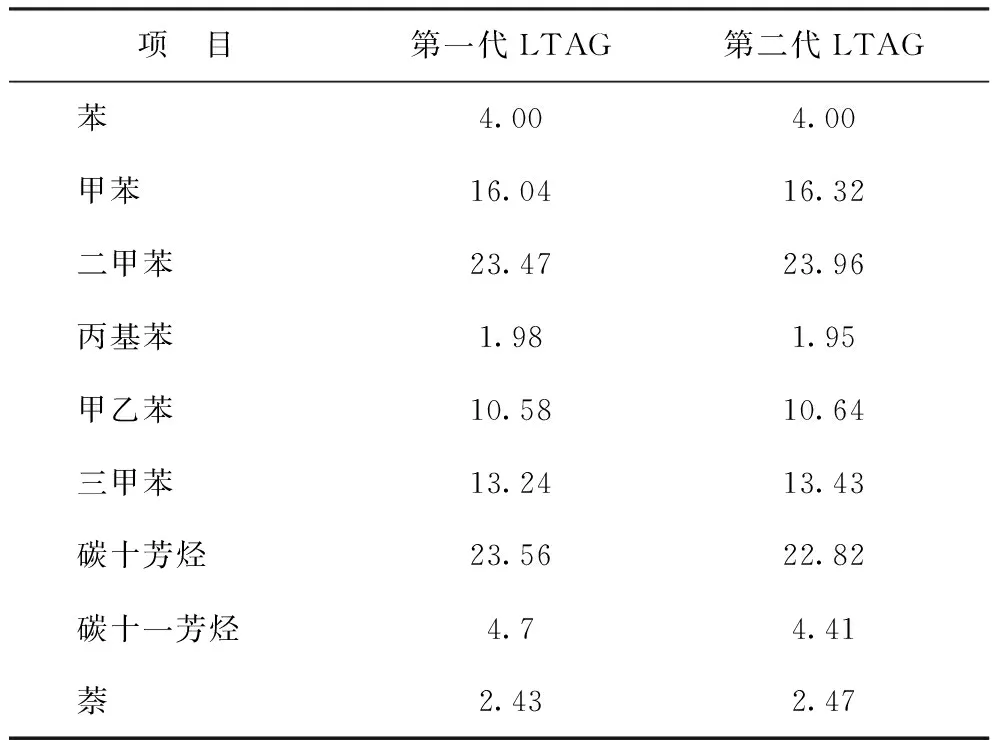

采用第二代LTAG技术,稳定汽油辛烷值的显著增加主要源于汽油中短侧链多取代基芳烃等高辛烷值组分含量提高的贡献。第一代和第二代LTAG技术模式下,稳定汽油芳烃体积分数随碳数分布的对比见表8。由表8可见,与采用第一代LTAG技术相比,采用第二代LTAG技术时稳定汽油芳烃中的甲苯、二甲苯与三甲苯的体积分数更高,分别比第一代时增加0.28,0.49,0.19百分点。分析其原因,LCO轻馏分富含单环芳烃,其质量分数约为50%,远远高于加氢LCO中的单环芳烃质量分数(约为40%)。LCO中的单环芳烃在催化裂化过程中主要发生苯环侧链的β断裂[7],生成多取代甲基苯,而甲苯本身是高辛烷值组分,且甲基数量越多,组分的辛烷值越高,从而使得LCO轻馏分直接循环回炼的第二代LTAG技术所产的稳定汽油辛烷值更高。

表8 稳定汽油的芳烃组成 φ,%

2.2 氢平衡分析

第一代LTAG标定与第二代LTAG技术标定的氢平衡对比见表9。由表9可见:采用第一代LTAG标定时,重油原料的氢质量分数为12.06%,全馏分LCO加氢后循环引入的原料氢质量分数为0.24%,原料部分的氢质量分数总和为12.30%,而产物部分的氢产率之和为12.38%,二者相对误差为0.65%;采用第二代LTAG技术标定时,重油原料的氢质量分数仍为12.06%,LCO轻馏分与加氢LCO重馏分混合进料引入的原料氢质量分数为0.21%,原料部分的氢质量分数总和为12.27%,而产物部分的氢产率之和为12.36%,二者相对误差为0.73%。两种工况氢平衡的相对误差的绝对值均低于1.0%,说明标定的物料平衡数据较可靠[8]。

表9 LTAG标定氢平衡数据 w,%

2.3 经济效益分析

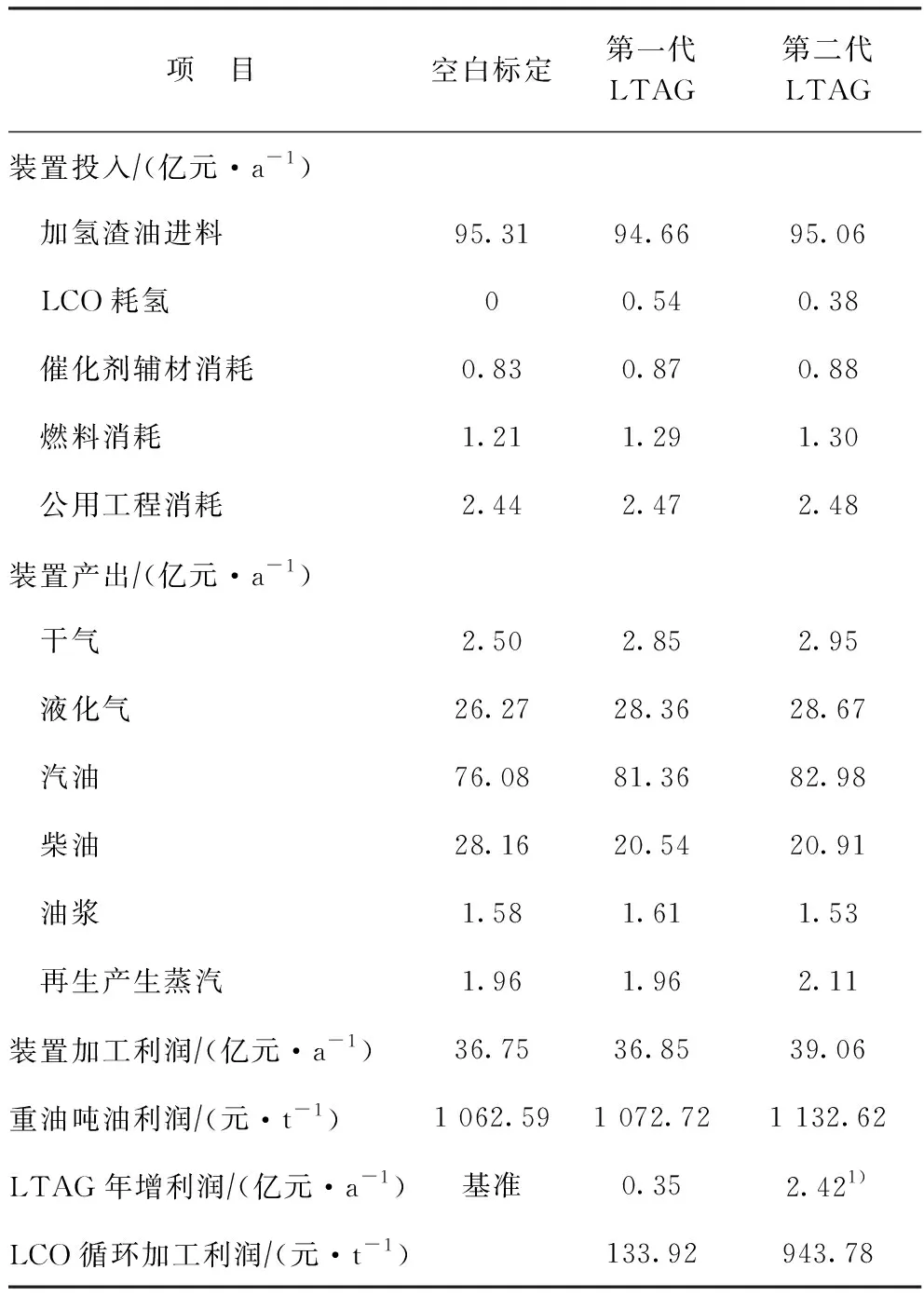

装置标定均在稳态、可长期操作的前提下进行,年加工时数均按照8 400 h计算。基于原油价格为60美元bbl(1 bbl ≈ 159 L)的价格体系下(相应物料等价格基准见表10),对上述3种工况下装置在重油原料、LCO循环回炼及其耗氢、催化剂辅材、燃料消耗以及公用工程等方面的投入和装置产出进行核算,结果见表11。

表10 60美元bbl原油价格体系下的物料及耗材价格 元t

表10 60美元bbl原油价格体系下的物料及耗材价格 元t

项 目数 据项 目数 据干气2 450加氢渣油2 756液化气4 872外购氢气12 700丙烯6 7343.5 MPa蒸汽170汽油(95号)5 283催化剂辅材20 000国Ⅳ普通柴油4 449燃料消耗35油浆800公用工程消耗1 604

注:价格体系已经扣除增值税与消费税。

由表11可以看出:上海石化在未投用LTAG技术时(空白标定),重油平均加工利润为1 062.59元t;采用第一代LTAG技术与第二代LTAG技术时,重油平均加工利润分别为1 072.72元t和1 132.62元t;与无LCO回炼相比,第一代LTAG技术与第二代LTAG技术对LCO循环回炼时装置年增利润分别为0.35亿元和2.42亿元,折算为循环LCO的加工利润则分别为133.92元t和943.78元t。可见,上海石化在渣油加氢装置和催化裂化装置上联合实施第二代 LTAG技术的效益非常可观。

表11 LTAG技术经济效益分析

3 结 论

(2)第二代LTAG技术对LCO轻馏分与经RDS加氢后的重馏分混合回炼,催化裂化装置反应-再生系统操作稳定,能耗与采用第一代LTAG技术相当;混合柴油表观转化率为74.12%,汽油与液化气的表观选择性合计达88.00%,表明第二代LTAG技术具有转化率高且(汽油+液化气)选择性好的技术效果。

(3)第二代LTAG技术对稳定汽油的改质效果显著,不仅使其烯烃含量进一步下降,而且使得其辛烷值大幅度提高,RON与MON分别提高0.6、0.7。

(4)第二代LTAG技术的经济效益显著。以LCO(包括21.3%的未加氢轻馏分与78.7%加氢重馏分)循环回炼量为0.256 Mta为例,与装置无LCO回炼、仅加工重油(即未采用LTAG技术)的工况相比,在原油价格为60美元bbl的价格体系下可年增利润2.42 亿元,折算为循环LCO的加工利润为943.78 元t。