双螺杆反应器制备高分子量聚乳酸的研究

2021-02-01张磊王英

张磊,王英

(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

聚乳酸属于脂肪族聚酯,是一种重要的可生物降解的聚合物,其最终降解产物是水和二氧化碳[1],属于环境友好型材料,且对人体不产生危害。此外,聚乳酸与人体具有很好的“相容性”,因此,聚乳酸在医疗器械领域中占有举足轻重的地位,现已被广泛应用于免拆型手术缝合线、骨折固定材料等。同时, 聚乳酸还可用于工业、农业、日用杂品、食品包装等领域[2]。随着聚乳酸的应用逐渐深入到各个领域,而生产不连续化导致制备聚乳酸成本较高,限制其大规模应用。因此,现阶段的主要研究方向即为制备出性能优良的高分子量聚乳酸,同时确保降低成本,实现连续化生产。

1 制备高分子量聚乳酸常用方法

丙交酯开环聚合法和乳酸直接缩聚法[3]是现阶段合成聚乳酸的主要两种方法。

1.1 丙交酯开环聚合法

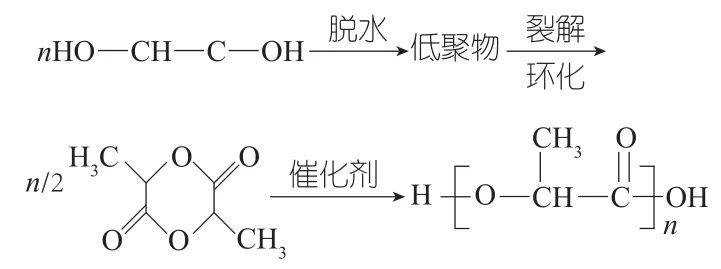

合成步骤:①乳酸脱水缩合;②催化剂的作用下合成丙交酯;③丙交酯在引发剂的作用下开环聚合制备出相对高分子量的聚乳酸[4]。该方法通过乳酸分子精制、脱水为低聚物、裂解环化,并在催化剂作用下逐步缩聚成聚乳酸。反应途径如下式:

此种方法制备出的高分子量聚乳酸,具备良好光学纯度等优点。但是,此种方法生产工艺较为复杂,生产设备大多采用聚合釜,聚合时间长,不连续。

1.2 直接缩聚法

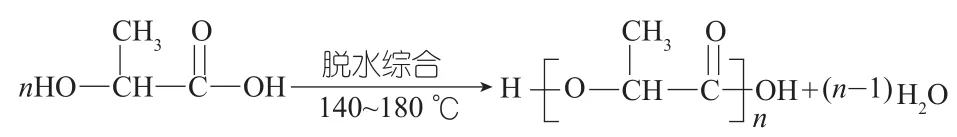

合成步骤:在脱水剂环境中,乳酸分子之间的羟基和羧基发生直接缩合脱水,生成聚乳酸。反应途径如下式:

相较于丙交酯开环聚合法,直接缩聚法具有工艺简单,成本较低的优势。然而该方法制备纯度较低,副产物增多,在反应体系中存在着游离乳酸、水、低聚物等[5],且副产物分离困难,影响聚合效果,不易得到高分子量的聚合物 。

2 高分子量聚乳酸可连续生产方法:双螺杆反应挤出法

合成步骤:采用双螺杆挤出机,控制反应温度、催化剂用量及螺杆转速实现熔融聚合。

该方法能有效制备高分子量聚乳酸,反应挤出法相对于其它的聚合方法有其独特的优点[6]:工艺简单,反应速度快,生产效率高,能耗低,可连续化生产等[7,8]。然而,该方法的生产工艺较难把控,不同反应条件下制备出的聚乳酸分子量差距很大。因此,在本研究旨在针对高分子量聚乳酸的合成工艺进行探究,以兰州助剂厂制备的低分子量聚乳酸为反应原料,主要研究催化剂用量、反应温度、螺杆转速三种工艺参数对合成聚乳酸分子量高低的影响,为双螺杆反应挤出法制备聚乳酸的工艺参数提供一定的理论依据。

2.1 实验部分

2.1.1 仪器与试剂

聚乳酸(PLA):兰州助剂厂原产品;催化剂:氯化亚锡;

双螺杆挤出机:螺杆长径比为32:1,螺杆直径为79.7 mm,同向啮合型,共8节机筒,每节机筒都装有温度传感器,机筒温度通过冷却循环水能够独立控制;第4节及第7节机筒为排气机筒,抽真空设备能够通过排气口将水分等挥发分移除;螺杆为输送元件及偏心捏合盘组合,可以根据不同的反应条件进行自由组合。

2.1.2 反应挤出

将聚乳酸原料与催化剂氯化亚锡均匀混合, 匀速加入挤出机内,并保持-0.02 kPa的真空度。

挤出机前两节作为输送段,螺杆上配置的螺纹元件为深槽输送元件,能够使物料在进入机筒时快速运输而不会堆积。第1节机筒没有加热器,温度较低,能够使物料在固态下快速运输。从第3节机筒开始,螺杆配置为偏心啮合盘组合,控制机筒温度,在高温及螺杆的剪切作用下,物料在此反应段进行反应。在反应段配置抽真空系统,抽除反应过程中产生的水分等其余挥发分。最后两节机筒螺杆配置为浅槽输送元件,在运输物料的同时增加物料在机筒内停留时间,必要时可增加反螺纹元件,如图1所示。

图1 螺杆组合及抽真空示意图

使用这样的挤出机可以调整螺杆组合,控制机筒温度,并通过抽真空将不利于反应的挥发分排除出来。此种反应挤出法不仅能够控制反应进程,而且可以缩短反应时间,提高生产效率,从而降低了高分子量聚乳酸成本。

本文用控制变量法,研究在加料速率为1.5 kg/h不变的前提条件下,温度、催化剂含量及螺杆转速对产物聚乳酸分子量的影响。

2.2 结果与讨论

2.2.1 温度对聚乳酸分子量的影响

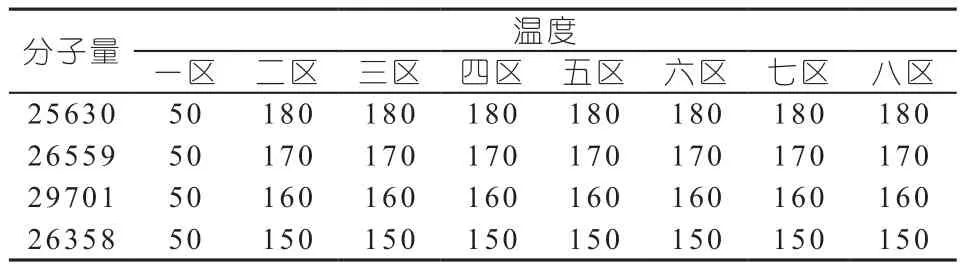

表1为螺杆转速30 r/min、催化剂含量0.50% 的条件下, 研究机筒每区温度对聚乳酸分子量的影响。由表1可知,机筒温度设置在160 ℃附近时,聚乳酸分子量达到最大;随着机筒持续升温,分子量有所降低。

聚乳酸在实验过程中受热易于分解,然而,要得到高分子量的聚乳酸,需要脱除聚合时产生的水分,低温条件下不能使水分脱除,温度升高则有利于水的脱除;但是,当温度持续升高,以及螺杆的剪切作用,体系内也会产生副反应,使得产物降解加剧,这些因素会导致聚乳酸分子量降低。

以上所述可知,制备高分子量聚乳酸存在一个相对适合反应的温度。根据实验所得,选择将机筒温度设置为160 ℃。

表1 反应挤出温度对产物分子量的影响

2.2.2 催化剂对聚乳酸分子量的影响

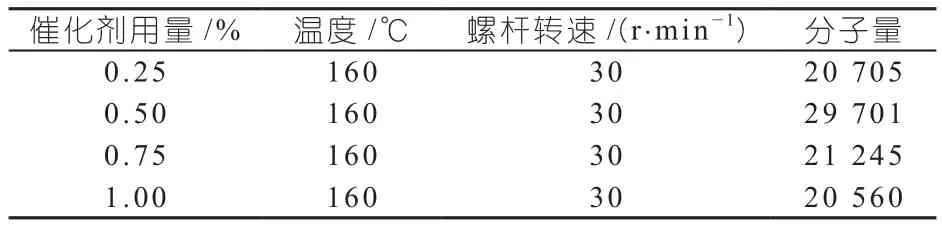

表2为螺杆转速30 r/min、机筒温度为160 ℃的条件下, 研究催化剂用量对聚乳酸分子量的影响。由表2可知,催化剂用量为0.50%时,聚乳酸分子量达到最大;然而,聚乳酸分子量并没有随着催化剂用量的增大而持续增大,而是到达峰值后有所降低。

催化剂在反应合成聚乳酸中起着重要的作用,对催化剂用量的研究更尤为关键。从表2中可以看出当催化剂用量较少时,产物分子量也较低。这是由于催化剂用量较少,导致活性不够,不能起到足够的催化作用,产物分子量无法得到较大的提高。而当催化剂用量过大时,随着催化剂用量的增加,伴随螺杆的剪切作用,催化剂本身也产生催化解聚等的一系列副反应,导致产物分子量的降低。

2.2.3 螺杆转速对聚乳酸分子量的影响

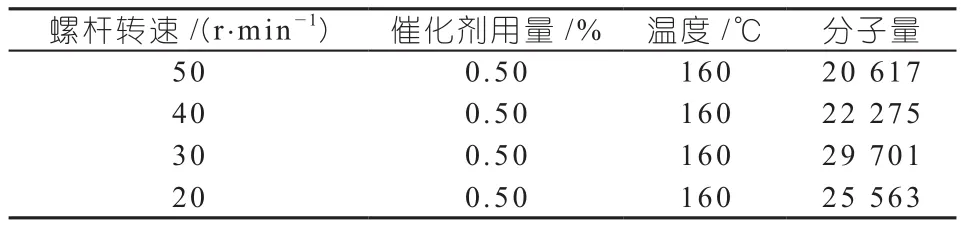

表3显示了反应温度为160 ℃、催化剂用量为0.50%的条件下螺杆转速对产物分子量的影响。当螺杆转速不同时,产物分子量在螺杆转速为30 r/min达到最大。

表2 催化剂用量对产物分子量的影响

表3 螺杆转速对产物分子量的影响

螺杆转速对产物聚乳酸分子量有深远的影响,主要分为两方面。一方面由于双螺杆挤出机的特点,螺杆转速增加有利于增加乳酸与催化剂的混合效率,螺杆的捏合和剪切作用也能使聚合反应有效的进行;另一方面,随着螺杆转速增加,螺杆的剪切应力也相应提高,过大的剪切应力使得聚乳酸发生降解,导致分子量降低。因此,提高产物的分子量存在最优螺杆转速。

3 结论

在反应温度为160 ℃、催化剂用量为0.50%、螺杆转速为30 r/min 时可通过双螺杆挤出机提高聚乳酸的分子量。

聚乳酸作为生物可降解材料,在各个行业将得到广泛的应用;同时增加聚乳酸的分子量,使得聚乳酸的稳定性得到了有效的改善。