深层搅拌桩在浸水路堤软基处理中的应用

2021-02-01高为民刘宗志陈文锋

高为民 刘宗志 陈文锋

(中电建路桥集团有限公司,北京 100048)

0 引言

随着社会经济的快速发展,以及对交通便捷需求的日益增长,高速公路交通网不断扩增,在解决道路交通阻塞问题和缩短运输时间方面起到关键作用。随着我国高速公路的发展,各种复杂地形、地貌、沿河、沿岸、库周路线在公路建设中经常出现,在这些地区,大量软土地基的存在对高速公路路基稳定性带来较大影响[1-3]。为保证路基施工质量,需要对软土地基进行特殊处理。本文结合高速公路软基处理工程实例,对深层搅拌桩法施工工艺和施工质量控制进行总结分析。

1 工程概况

广东某高速公路工程项目K41+000~K41+160段位于地方水库范围,且周围山体汇水量较大,该段地基长期受水浸泡。根据地质勘查结果显示,此段地基存在软弱土层,软土类型为淤泥与淤泥质土,软土厚度为4 m~6 m,一般呈流塑状,承载力低,其主要的物理力学指标如表1所示。若此段软土地基不进行处理,则容易导致上部路堤出现不均匀沉降、基底失稳等现象,甚至出现路面开裂与塌陷,危及行车安全,因此需根据该段软土地基类型和埋深选择合适的处理技术。该高速公路沿线主要为剥蚀残丘与丘陵地貌,软土分布范围与规模较小,在库区段软土厚度大于3 m,通过综合比选分析,选用深层搅拌桩法对软基进行处理。

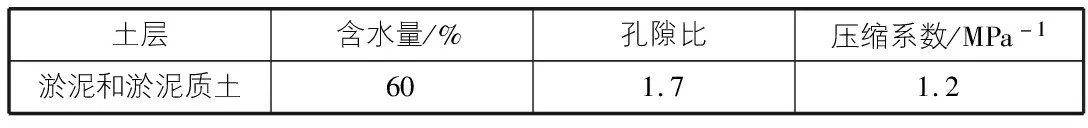

表1 软土层主要的物理力学指标

深层搅拌法是目前经常采用、施工简单且效果较好的软基处理方法之一[4]。在处理该段软基时,利用水泥作为固化材料,与软土进行充分的搅拌混合,从而形成具有整体性、水稳定性和一定强度的加固体[5-7]。该法可以充分利用软土,并在施工时无噪声、无污染、无振动,且由于其施工较为简便,因此应用十分广泛。

2 施工工艺

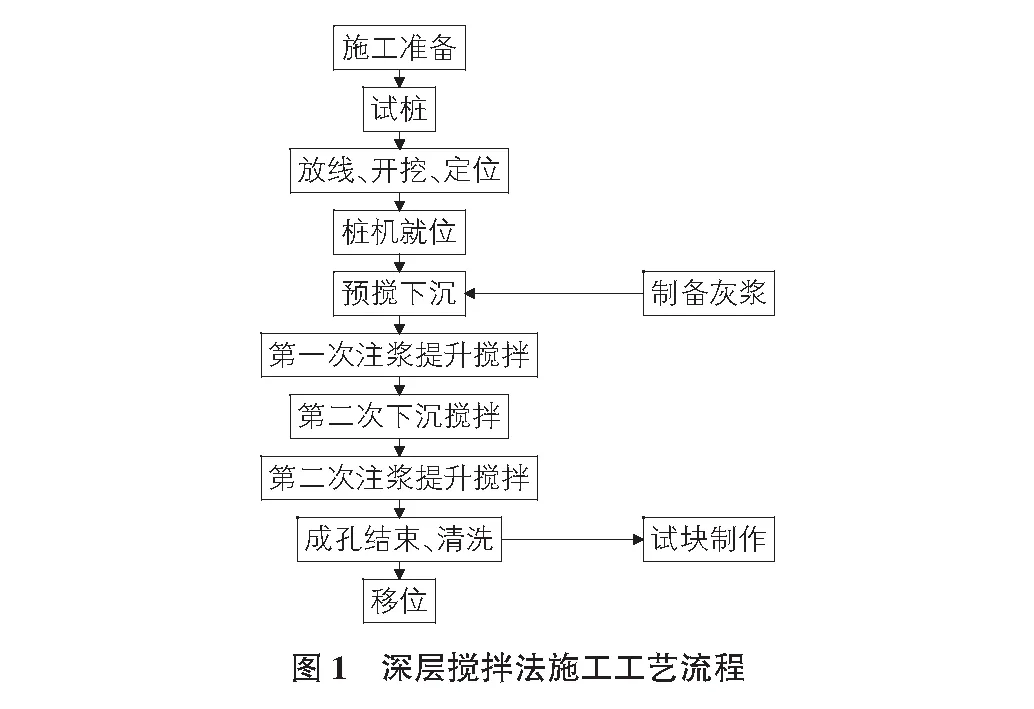

深层搅拌法虽施工较为简便,但其施工应该严格遵循相关施工工艺流程进行,且处理质量必须满足相应的规范要求,以保证处理效果。其施工工艺流程见图1。

2.1 施工准备

1)施工前校验图纸。核对图纸和具体的工作内容,避免后续工作失误造成工期延误。在确保图纸等无误后,制定合理的施工组织设计,为后续施工提供依据。

2)场地准备。施工现场需在钻机就位前进行整平、碾压和夯实工作,清除所有杂物,以保证桩机定位移动,钻孔垂直。同时备好拌和用水,使用拌和站内水井供水,为饮用水质。上述准备完成后,根据场地需要准备好水泥搅拌桩机、发电机、起重机、装载机、洒水机和挖掘机等机械设备,合理布置其位置。

3)材料进场检验。抽样检测水泥和钢筋等材料,确保其参数和质量符合规范要求。

4)管道清洗。利用清水清洗相应管道,并检查管道是否堵塞或发生破坏,避免施工时出现漏浆、浆液堵塞等问题。

2.2 试桩

深层搅拌桩通过搅拌头将水泥浆和软土进行强制拌和,虽然水泥土的强度会随着拌和次数的增加而提高,但搅拌次数过多时会导致较长的施工时间,工效降低。且针对不同的软土地区,需确定不同的工艺参数,因此需借助试桩作业的开展来确定合理的技术参数。

采用三根试桩寻求到最佳的搅拌次数、确定水泥浆的水灰比、泵送时间、泵送压力、搅拌机提升速度、下钻速度以及复搅深度等参数,同时掌握下钻和提升的阻力情况,以指导下一步水泥搅拌桩的大规模施工。

2.3 参数设计

通过试验计算,水泥搅拌桩桩径设计为50 cm,桩间距1.2 m,桩长为5.5 m~7 m,搅拌桩的水泥掺入量暂定为65 kg/m,采用强度等级42.5级的普通硅酸盐水泥,水灰比宜为0.45~0.55。成桩28 d后取样检查,无侧限抗压强度不能小于0.6 MPa-1,且单根试验桩的承载力需大于70 kN,复合地基承载力需大于100 kN。

2.4 放线定位、桩机就位和预搅下沉

根据基准点进行放线定位工作,并控制测量误差在1 cm范围内。桩位复核无误后方能使桩机就位,就位时需保证无其他阻力影响。移动结束后检查定位情况,用水平尺校正基座水平来保证桩机的基座平稳、周正,同时钻杆垂直度偏差不能大于1%。对准孔后进行预搅下沉,通过放松起重机钢丝绳使搅拌机沿导向逐渐下沉,下沉的速度应严格控制在0.8 m/min~1 m/min,同时电流指数不大于70 A,以防烧毁电机。

2.5 制备灰浆

制备灰浆前,检查水泥的参数是否合格,并查验其是否在存放过程中出现受潮、结块和变质等现象,以保证后续软基处理的效果。在搅拌头预拌下沉时,严格根据水灰比为0.45~0.55、水泥掺入量65 kg/m的要求进行灰浆制作,同时灰浆搅拌的时长不得低于2 min以充分拌合浆液,并做好防离析的措施。灰浆制备好后即可导入集料斗中,便于压浆时使用。

2.6 注浆提升搅拌和下沉搅拌

第一次注浆提升搅拌时,当搅拌头下沉至设计桩底标高时需立即提升搅拌头0.2 m,泵送水泥浆并使其到达出浆口,此时进行喷浆,同时搅拌20 s~30 s。之后便以0.5 m/min的速度提升搅拌头并喷浆搅拌直至设计桩顶。为了充分拌合水泥和软土,需进行第二次下沉搅拌,放松钢丝绳并停止压浆,进行沉钻和复搅,其下沉速度可控制在0.5 m/min~0.8 m/min,下沉时搅拌直至设计桩底标高。此后需进行第二次注浆提升搅拌,以小于0.5 m/min的速度旋转提升搅拌头,同时注浆搅拌,当桩机提升至孔口时应停留搅拌数秒钟,以保证桩头质量,最后将搅拌头提出地面,至此完成了一根桩的施工。

2.7 清洗、桩机移位和试块制作

施工完一根桩后,需及时清洗全部管路中残留的水泥浆和搅拌头上的残留软土,便于保证下一根桩的施工质量。后开行深层搅拌机至新的桩位,重复上述施工步骤,进行下一根桩的施工。

为确保水泥搅拌桩的施工效果,需在成桩28 d后采用抽芯取样的方法进行试块制作,其数量应大于3根,并按照总量的2%,对桩体进行无侧压抗压试验,从而检测其抗压强度和承载力是否满足要求。

3 施工质量控制

浸水路堤的软基处理是一项专业性的技术作业,若处理不当,则会严重影响其上部高速公路的整体质量和使用年限,因此,在深层搅拌法施工时,除了遵循以上施工流程外,还需注意以下方面,以确保软基处理质量达到预期效果。

3.1 施工现场质量管理

在施工现场,需遵循具体施工方案设定的工艺参数和流程逐步实现各工序的施工要求,从而确保了软基处理的效果。同时,在施工过程中要控制好施工节奏,确保每一环节的衔接顺畅,保证施工效率,需要做到以下方面:

1)需对施工过程中可能出现的问题准备好应急预案,避免出现问题后施工进度受到影响,并做好施工技术的交底工作,保证施工过程连续;

2)需在施工过程中做好测量和校核工作,避免出现问题的叠加现象,从而保证软基处理的效果;

3)在每一环节都应做到精细操作,例如保证配比的精确性、预拌混合料的固化时间、强夯的高度等,以保证每一环节的质量都符合软基处理的要求,最终达到预期目标。

3.2 施工质量控制要点

1)预搅下沉时,若下沉速度过慢,可采用清水从输浆系统进行补给,从而加快钻进。同时应注意,搅拌机预搅下沉时不得冲水,当遇到较硬土层时,可通过适量冲水来加快钻进,但冲水会影响最终的成桩强度。当同时遇到较硬土层且下沉速度过慢时,也可通过中心管加压的方式使搅拌头下沉至桩底设计标高。

2)第一次注浆提升搅拌时,需保证喷浆速度和搅拌头的提升速度相互协调,从而确保水泥浆在桩长方向均匀分布。当搅拌头提升到桩顶设计标高处时,应减慢提升速度,从而确保桩头处均匀密实。

3)泵送浆液前,需使管路保持潮湿的状态,同时泵送浆液时泵压应控制在0.4 MPa~0.6 MPa,可利于输浆。此外,拌和必须均匀,供浆必须连续。如果输浆过程中出现了堵塞的情况,必须立即拆卸输浆管道进行清洗,才能进行后续的输浆。若因故需停止输浆,为防止缺浆后导致桩身强度不足甚至断桩,应将搅拌机下沉至停浆面以下0.5 m处,在恢复施工后再继续喷浆提升。

4)若因土质较密导致搅拌头提升时未能将水泥浆全部喷完,可在重复下次搅拌时予以补喷,但补喷的水泥浆不宜过少,在单桩喷浆量的30%~40%为宜,以保证水泥浆可以均匀地沿桩长分布。

5)需合理控制桩间搭接的时间间隔,不宜超过24 h;若超过的时间不长,则需在第二根桩施工时增加约为20%的注浆量,同时提升的速度应减慢;若超过的时间太长,第二根桩已经无法成功进行搭接,可在设计许可下采取局部补桩或注浆措施来进行搭接。

6)为避免施工时桩端因浆量不足而导致质量下降,当浆液到达出浆口时,柱底喷浆时间应不小于30 s,如此可保证浆液完全到达桩端。

7)所有施工均完成后,需保证施工场地附近无重物堆放,以防桩体产生形变。

4 结语

该段高速公路所经过的水库地区,常年浸水出现了软土地层,采用深层搅拌桩进行处理。经成桩28 d后进行抽芯取样检测,无侧限抗压强度为0.78 MPa-1,单桩的承载力为86 kN,复合地基承载力为127 kN,检测结果表明处理效果良好。因此采用深层搅拌桩法可以有效改善水库地段软基的强度特性,提高地基承载力,满足高速公路路基修建标准。