2020年中国光伏技术发展报告

—— 晶体硅太阳电池研究进展(4)

2021-02-01中国可再生能源学会光伏专业委员会

中国可再生能源学会光伏专业委员会

(中国可再生能源学会,北京 100190)

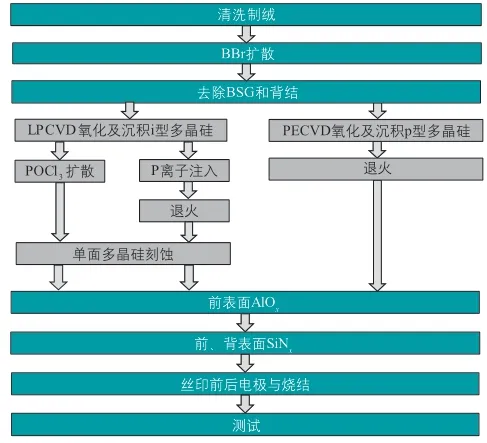

目前TOPCon电池的一大任务就是如何简化制备工艺,以便最大限度地降低成本。图24给出了TOPCon电池的3种不同的工业化工艺流程,这3种工艺分别为LPCVD制备多晶硅膜结合传统的全扩散工艺、LPCVD制备多晶硅膜结合扩硼及离子注入磷工艺,以及PECVD制备多晶硅膜并原位掺杂工艺。

图24 TOPCon 电池的3种不同的工业化工艺流程Fig. 24 Three kinds of different industrialization process flow of TOPCon solar cell

1)LPCVD制备多晶硅膜结合传统的全扩散工艺。该工艺使用LPCVD制备背表面SiO2膜并制备多晶硅膜。先使用LPCVD制备SiO2膜,然后在600~700 ℃的温度制备本征非晶硅膜;随后对背表面进行单面扩散,由于扩散温度可以达到850℃,具有对非晶硅膜的晶化退火作用,因此可以不用单独退火;之后对正表面绕镀过去的多晶硅进行腐蚀;由于腐蚀过程也会对原正表面的p-n结产生腐蚀减薄作用,因此这一单面腐蚀过程要特别注意,腐蚀之后还要对背表面的磷硅玻璃进行移除。此外,磷扩散工艺也可能对背表面硅薄膜的晶化程度不够,可能还需要在扩散之前进行更高温度的晶化退火。在完成上述工艺后,需要进行常规的双面镀膜与双面丝印制备电极的工艺流程。

但值得注意的是,在n型衬底的TOPCon电池正表面需要制备Al2O3层和SiNx层。对于很薄但钝化效果却良好的膜层,采用ALD方式制备的Al2O3层更具有优势。

2)LPCVD制备多晶硅膜结合扩硼及离子注入磷工艺。这种技术路线与上一种技术路线的区别在于其使用离子注入技术代替了扩磷工艺。由于离子注入属于单面工艺,因此掺杂离子不存在绕镀,但是LPCVD 生长的本征非晶硅仍存在绕镀现象,因此仍需要进行单面腐蚀,以去除本征多晶硅层在正表面的绕镀层。虽然这种工艺中的离子注入设备使成本增加,但其绕镀现象较轻。

3)PECVD制备多晶硅膜并原位掺杂工艺。2019年多家公司推出了使用PECVD制备非晶硅膜的工艺,可以在同一台PECVD设备一次性完成制备SiOx膜并沉积掺磷非晶硅膜,然后进行退火晶化处理。由于PECVD沉积温度低,并且具有单面沉积的特性,简化了许多工艺流程,这一工艺的步骤从扩散或离子注入的11步变成了9步。

2019年有4家公司推出了LPCVD设备,这4家公司分别为:Centrotherm、捷佳伟创、SEMCO,以及Tempress公司。表13给出了这4家公司生产的LPCVD设备的技术参数[11]。

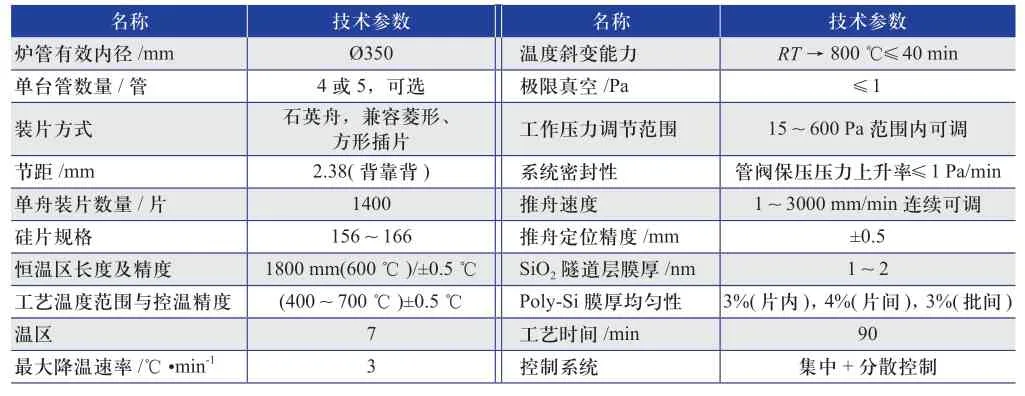

2019年12月,捷佳伟创公司发布了其LD-350A LPCVD 设备,该设备的管径采用 350 mm的内径石英管,可以兼容M2~M6各种尺寸的硅片。该设备的参数如表14 所示[12]。

SEMCO公司于2019年11月在上海举行的CSPV上发布了其水平式LPCVD设备。该设备可进行四合一工艺流程,即制备隧道SiO2层、制备本征多晶硅、原位掺杂和退火晶化。

表13 4家公司生产的LPCVD设备的技术参数Table 13 Technical parameters of LPCVD equipment produced by four companies

表14 捷佳伟创公司生产的LD-350A LPCVD设备的参数[12]Table 14 Parameters of LD-350A LPCVD equipment produced by S.C New Energy Technology Corporation

该设备采取水平放置,不会造成竖直放置时导致的硅片粘连现象,可以适用于更薄的硅片,并且防止了硅片背对背放置时引起的剐蹭现象,适应于M2~M6各种尺寸的硅片。该设备的另一个特别之处是其反应腔体采用了金属腔,如此避免了石英腔体积累较厚硅薄膜后出现爆裂的现象,减少了维护时间。该设备单舟载片数能达到1400片,5管炉一次可以运行7000片硅片。

近两年的新技术方向是使用PECVD制备TOPCon电池的多晶硅层,因减少了工艺流程而有可能大幅降低成本。此外,由于制备的非晶硅膜后期要进行退火处理以达到晶化的目的,因此对用于TOPCon电池的非晶硅膜的质量要求比用于HJT电池的要低很多,所有适用于制备PERC电池的化合物钝化膜的设备都适用于制备这层非晶硅膜。

MeryerBurger公司在原来用于制备PERC电池的AlOx和SiNx薄膜的MAiA设备的基础上开发了专门用于制备TOPCon电池薄膜的CAiA设备。CAiA设备具有以下特点:1)串联式:可以串联地完成多种功能薄膜的镀制,包括隧道SiO2膜、掺杂多晶硅膜的最大产能达6000片/h。2)单面工艺:不会发生绕镀现象,不用进行正面清洗去膜。3)较长的维护周期:通过对MAiA设备系统的改进,CAiA设备延长了维护周期。

MeryerBurger公司开发的CAiA设备目前还没有在大规模量产线上应用,但是已经在新加坡的SERIS研究所开展了3年的中试研究,2019年其制备的TOPCon电池最好的电池效率已经达到23.5%,如图25所示。

图25 采用MeryerBurger公司开发的多晶硅镀膜设备后TOPCon 电池的效率情况Fig. 25 Efficiency of TOPCon solar cells after using polysilicon coating equipment developed by MeryerBurger

Centrotherm公司也利用其管式PECVD设备开展了TOPCon电池的多晶硅膜制备的工艺研究。使用44 kHz直接法PECVD技术,可以快速沉积非晶硅膜,沉积速率为12 nm/min,因此对于100 nm的薄膜沉积时间仅需约8~12 min;而且在1个腔室里也可以沉积隧道SiO2膜。此外,Fraunhofer研究所的研究发现,镀膜之后使用退火晶化处理会出现不同的沉积位置钝化特性不均匀的现象,但在氢钝化处理后这种不均匀性消失了。Fraunhofer研究所使用Centrotherm公司的管式PECVD设备制备多晶硅膜的TOPCon电池的最好效率结果为22.5%(面积=244.5 cm2,Voc=691 mV,Jsc=40.4 mA/cm2,FF=80.7%)。

这一年,对于TOPCon电池的机理及其工艺细节的理解也有一些进展,从而为产业化工艺的调节提供了技术支撑。

3.1 钝化隧道层特性的影响因素

钝化特性与导电特性是一对矛盾特性。以前的理解认为,氧化隧道结能完全起到钝化作用,在氧化层内晶体硅一侧没有掺杂。而最新的理解是,当退火之后一些掺杂原子穿透氧化层进入晶体硅区域,这些进入晶体硅的掺杂原子会起到很好的导电作用,但是会导致氧化层的钝化作用减弱;如果氧化层过厚,掺杂原子无法通过扩散作用进入晶体硅区域,将会使导电特性变差,因此后续需要高温退火产生针孔以增强导电性。如图26所示[13],当使用湿法硝酸氧化时,高温退火后钝化效果明显下降;而使用热氧化(TO)后,即使在较高的温度下仍具有很好的钝化特性。而在形成多晶硅层之后的氢钝化处理仍是非常重要的步骤,该步骤就是使用Al2O3/SiNx的叠层钝化层经过退火处理来完成,这与PERC电池的背钝化机理一致。

图26 氧化层厚度及退火温度对钝化特性的影响Fig. 26 Influence of oxide layer thickness and annealing temperature on passivation characteristics

3.2 金属接触问题

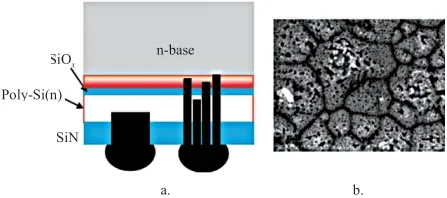

TOPCon 电池的另一对矛盾是金属烧结与多晶硅层厚度的关系。当多晶硅层过薄时,会导致金属原子穿透多晶硅层直接进入单晶硅体内,降低钝化效果;而若多晶硅层过厚,不仅会增加沉积成本,而且会导致光吸收损失。这种情况在前表面制备多晶硅层时尤其明显,正如在POLO电池中所展现的一样。图27为TOPCon 电池中多晶硅层的烧穿现象[14-15]。

图27 TOPCon 电池中多晶硅层的烧穿现象Fig. 27 Burn-through phenomenon of polysilicon layer in TOPCon solar cell

为了解决这一矛盾,一种方案是制备较薄的多晶硅层,再在其外部制备TCO层,以增强其导电特性,如图28所示[16]。

图28 双面多晶硅钝化的POLO电池使用TCO增强导电特性Fig. 28 POLO cell with bi-polysilicon passivation uses TCO to enhance conductivity

当将多晶硅层也制备在前表面来增强双面钝化特性时,较薄的多晶硅层厚度就显得更加重要。由于多晶硅在迎光面有较强的吸收,因此就需要很薄;但是过薄又会导致金属烧穿多晶硅层的几率增加,特别是在正表面,如果烧穿,不仅会导致J0metal的上升,而且会直接导致短路,因此就需要TCO来辅助导电。

但是使用TCO也遇到了一些挑战,比如磁控溅射技术会损坏多晶硅表面、优化沉积过程和退火过程使接触电阻小于50 mΩ•cm2、优化TCO使之成为H的来源、使其在退火后的开路电压约为730 mV、无需再附加退火过程、TCO不耐高温等,因此,电极烧结温度不能太高。中低温的银浆开发是个难题,其温度可以比HJT电池高一些,但是也不能像PERC电池那样高,一般可在250~350 ℃。

考虑到所有实验室高效TOPCon电池全部是使用蒸发法制备的金属电极,但是这一工艺过程并不适于产业化,因此将产业化的TOPCon电池提到更高效率仍面临着较为艰巨的挑战。

3.3 成本问题

TOPCon 电池由于导入了3项新的工艺,因此需要增加3台新的设备;此外由于扩硼工艺要比扩磷工艺难度大,需要更多的扩散炉,导致TOPCon电池的投资成本(CAPEX)比PERC电池的高10%。而在运营方面,TOPCon电池的运营成本又比PERC电池的高25%,这主要是因为双面银浆的成本较高,设备成本较高。因此,若要TOPCon电池具有较强的竞争性,需要做到简化工艺、降低设备价格、减低银浆用量(多主栅技术)及提高效率。

与PERC 电池相比,如果能将TOPCon电池的效率高、不存在衰减、温度系数低、双面率高等特性结合起来,有可能在电站侧的LCOE方面比PERC的低,从而使这种电池更具有竞争性。

图29为双面PERC电池和TOPCon电池的CAPEX和运营成本(OPEX)的比较。

图29 双面PERC 电池和TOPCon 电池的投资成本和运营成本的比较Fig.29 Comparison of investment cost and operating cost between bifacial PERC solar cell and TOPCon solar cell

4 非晶硅/ 晶体硅异质结(HJT) 太阳电池

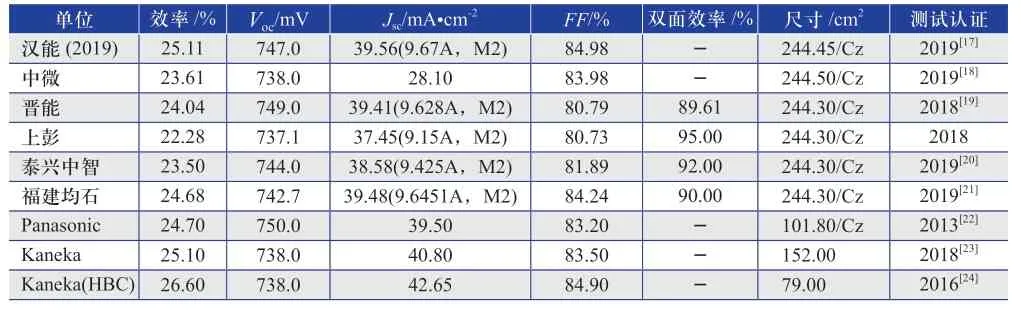

HJT电池在2019 年受到国内外投资人的高度重视,在金融界已经形成了一种共识,就是替代PERC 电池的下一代技术将以HJT电池为主。国内相关企业投入大量的研发力量将HJT 电池的最高效率和产线平均效率提高到新的水平。国内外该领域的几个亮点为:1)汉能公司获得25.11%的HJT电池新的世界纪录;2)REC公司在新加坡建设的600 MW HJT电池新产线使用的是德国MB公司的设备;3)中微公司建成200 MW的HJT电池产线,该产线由中科院上海微系统所、通威集团、三峡资本共同建设,标志着中国自己研发的技术向产业化转移。

4.1 HJT电池的效率提升

表15归纳了截至2019年国内外HJT电池的最高效率。由表可知,在2019年已经有3家中国企业的HJT 电池的最高效率超过24%,其中汉能公司的最高效率达到25.11%,而且这种电池是在商用n型大硅片(244.45 cm2)上所得到的,比2013 年三洋公司达到的24.7%的HIT电池的面积大。该效率在ISFH实验室经过检测认证,成为我国第一个HJT电池的世界纪录,如图30所示[17]。中国企业的HJT电池效率在2019年获得了较大的提升。

图30 汉能公司 2019 年获得 HJT 电池的最新世界纪录Fig. 30 Hanergy won the latest world record of HJT battery in 2019

表15 截至2019 年国内外HJT 电池的最高效率Table 15 Highest efficiency of HJT solar cell at home and abroad as of 2019

2019年在HJT电池产业化方面也具有较大的进展。表16为2019年全球HJT电池的生产线情况。在国际上主要的进展是REC公司在新加坡建设了600 MW产线,该产线采用了MeyerBurger公司的交钥匙产线,使用了SWCT的无主栅工艺,目前电池产线的平均效率达到23.7%。

表16 2019 年全球HJT电池的生产线情况Table 16 Global HJT solar cell production lines in 2019

2019 年在异质结电池产线效率提升的重大进展是找到了3个提升效率的技术途径:1)采用多主栅(MBB)技术替代目前流行的5BB技术,可提升效率约0.4%;2)使用光注入退火工艺提升电池效率,可提升效率约0.4%;3)采用反应等离子沉积技术(RPD)替代磁控溅射技术(PVD),可以提升效率约0.1%~0.2%。 (待续)