我国多晶硅历尽千帆砥砺前行

2018-04-23刘晶

刘晶

当前,无论是为了能源安全供应和环境保护,还是为了转变经济发展方式,以光伏为重要担当的新能源事业已经成为解决能源危机、保护青山綠水、破解雾霾之困、实现可持续发展的必由之路,具有重大的使命和意义。当今,中国的光伏产业走在了世界的前端,而我国的多晶硅作为光伏制造最核心的原材料环节,近十余年取得的巨大成绩,为整个光伏产业的高速发展作出了重要贡献。

一、多晶硅十余载艰辛风雨路

1.打破国外技术封锁

新中国成立后,美、德、日等发达国家对我国多晶硅实施技术封锁和市场垄断,我国的多晶硅产业发展缓慢,全国年产多晶硅不到世界年总产量的0.5%,且技术水平低、生产规模小、产品单耗高、生产成本高,国内市场需求几乎全部依赖进口。20世纪80年代开始,中国企业才意识到多晶硅及相关材料产业在国民经济中的特殊战略意义,逐步加大多晶硅技术引进力度,力求能够实现多晶硅大规模化生产。2005年,我国首条300 t/a多晶硅产业化示范线建成,标志着我国多晶硅规模化生产技术体系形成,打破了国外多年的技术封锁。

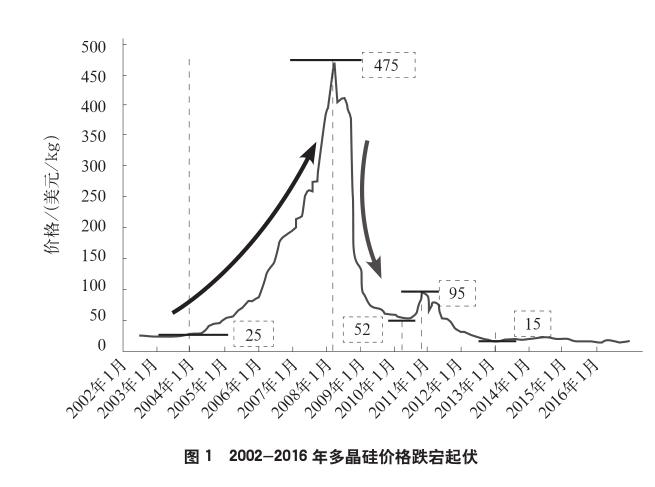

随着全球光伏产业进入高速发展期,各国政府对新能源的政策支撑,强力刺激了多晶硅在太阳能光伏市场的需求大爆发,多晶硅价格从2002年前后的谷底价格25美元/kg飙升到2008年金融次贷危机前的475美元/kg(图1)。在太阳能行业快速发展和高额利润的驱动下,2007年国内掀起了建设多晶硅项目的高潮,新建、扩建项目达20多个,在建规模达到2万t以上,我国多晶硅产业发展之路自此打开。

2.跨越国外倾销阻碍

在2008年美国金融次贷危机的大背景下,美国、欧盟对中国光伏实施“双反”贸易调查,限制打压我国光伏产品出口,多晶硅价格从塔尖瞬间坍塌,从2008年4月的475美元/kg跌至2010年4月的52美元/kg,跌幅高达89.1%。同期,美、韩及欧盟多晶硅企业在国家政治、经济政策的支持下,利用此前签订的长单捆绑下游用户,通过短单以远低于成本的价格倾销中国市场,导致我国多晶硅行业全面亏损,直到2012年底,全国43家多晶硅工厂全部停产,无一幸免。多晶硅价格跌至15美元/kg,远低于国内外多晶硅企业生产成本。2013年,在国家对美、韩及欧盟的“双反”终裁等一系列利好因素支持下,多晶硅光伏行业开始出现好转,具备投产条件的技术改造工程和新建工程开始重启,江苏中能硅业科技发展有限公司(简称“江苏中能”)、洛阳中硅高科技有限公司(简称“洛阳中硅”)、宜昌南玻硅材料有限公司、亚洲硅业(青海)有限公司(简称“亚洲硅业”)等企业通过技术改造和升级,消除瓶颈,先后恢复生产。

3.解除国内误区羁绊

2009年,国发38号文件《关于抑制部分行业产能过剩和重复建设引导产业健康发展的若干意见》将多晶硅列为6大产能过剩行业之一,并冠以“高耗能、高污染、资源性产业”的头衔。正是由于多晶硅行业带着“两高一资、产能过剩”的帽子,银行贷款避之不及,项目建设难以推进,再加之国外倾销压制,在光伏产业遭遇金融危机打击的背景下,多晶硅价格一路下跌,大量已建项目无力通过扩大规模和技术改造提升竞争力,在建项目也由于融资困难而被迫停工,国内多晶硅企业面临着前所未有的生存困境。正是由于误区羁绊、价格暴跌、信贷紧缩这三重致命利空叠加于刚刚起步的多晶硅行业,使其深陷泥潭、寸步难行。

经历了漫长的误区解读之路后,2013年10月国务院出台文件将多晶硅从产能过剩的行业中摘除,从侧面反映了国家政府对于这个新兴产业的大力支持,给了国内多晶硅行业以喘息。2013年之后,在国家光伏安装政策和补贴调整等因素影响下,多晶硅价格理性回归至11~23美元/kg,随后根据市场需求上下震荡波动,同时中国多晶硅企业通过加快自主研发、提升技术与装备,降低生产成本,产能更加集中,截至2016年底,有17家多晶硅企业在产,其中万吨级企业有7家,全国产量达到19.5万t,占全球总产量的50.5%,连续4年位居全球首位,我国多晶硅行业的综合竞争力不断增强。

二、多晶硅产业规模显著扩张1.产能产量增速明显高于全球

2005年,在国家科技计划和产业政策的支持下,一大批科技成果先后鉴定并于2007年逐步实现产业化。截至2016年底,中国多晶硅产能达到21万t/a,与2007年的4 500 t/a相比,年均增长率为53.3 %,同期全球产能从4.95万t/a增加至45.7万t/a,年均增长率为28.0 %。产量方面,中国产量从2007年的1 130t增加至2016年的19.5万t,年均增长率高达77. 2%,同期全球多晶硅产量从5万t增加至38.6万t,年均增长率为25.5 %,可以看出,中国多晶硅产能、产量增速明显高于全球(见表1)。

2.市场份额跃居全球第1

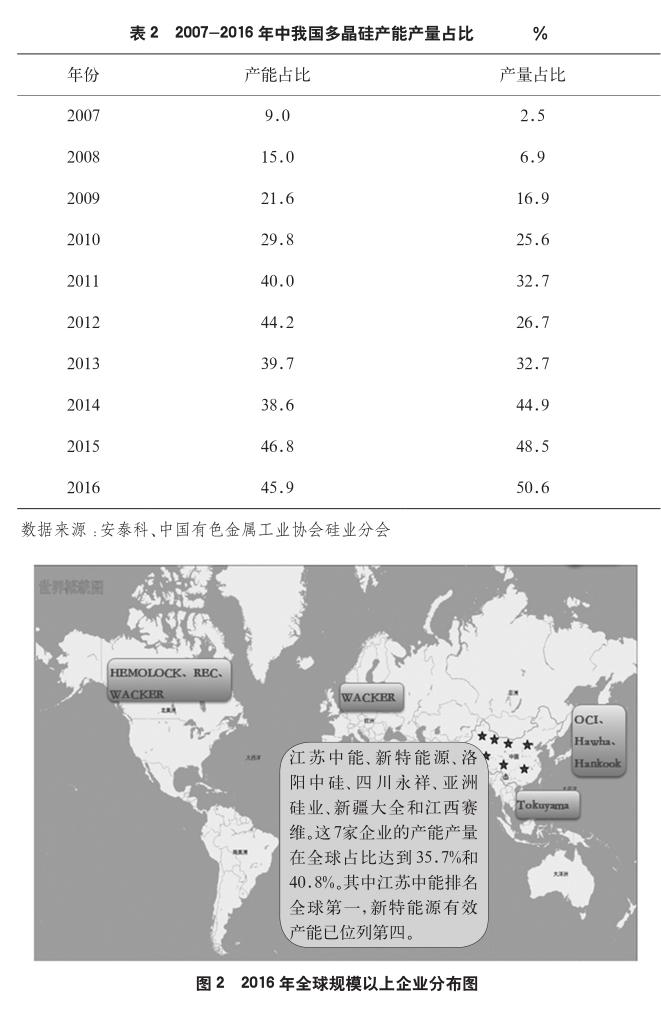

2005年之前,国际多晶硅技术和市场被Hemlock、MEMC、OCI、Wacker、REC、德山、三菱等公司完全垄断,中国多晶硅产能产量全球占比都不到0.5%。2007年开始,在全球光伏产业带动下,中国多晶硅企业抓住一切机遇加速扩张,依靠自主创新以及引进技术再创新,逐步掌握太阳能级多晶硅生产技术,到2013年底,中国多晶硅产量达到8.3万t,在当年全球总产量的占比达到32.7%,从此跃居全球产量第1位。随着近几年内蒙、新疆等能源价格优势地区扩产或技改更加明显,中国多晶硅产业借此提升技术和产能,降低物耗、能耗和成本,到2016年,中国多晶硅产量达到19.5万t,较2013年大幅增加135%,占全球总产量的50.5%,首次占比超过一半以上,稳居全球最大多晶硅生产国。表2为2007-2016年我国多晶硅产能产量占比的具体情况。

3.自给率稳步攀升

我国多晶硅产业突破技术封锁之前,市场需求几乎全部依赖进口,2007年国内多晶硅产量在总消费量中的占比仅为10.9%,经过国内多晶硅产业加速扩张,供应量显著增加,2010年占比已经达到47.8%。2011年开始,国际贸易纠纷不断,其中美、韩及欧盟对中国多晶硅的低价倾销是导致国内近九成多晶硅生产企业亏损甚至停产,整个多晶硅行业陷入危局,2012年底国内企业全面停产。随着国家商务部对欧、美、韩启动“双反”制裁,给了国内多晶硅生产企业以喘息之机,国内多晶硅企业加速扩产技改,到2016年底,多晶硅产量在总消费量中的占比达到58.1%,市场需求彻底摆脱受制于人的宿命。表3为2007-2016年中国多晶硅供应详情。

4.规模企业跻身全球一线

2007年,我国多晶硅刚刚步入产业化,还没有做国际市场上立足,十年来我国多晶硅企业通过技术的引进、吸收和自主创新,行业快速发展,综合竞争力大幅提升,国内多晶硅规模以上企业跻身全球一线行列,彻底改变了全球多晶硅产业格局。截至2016年,全球多晶硅生产能力超过万吨的企业已达15家(见图2)。其中,中国7家〔江苏中能、新特能源股份有限公司(简称“新特能源”)、洛阳中硅、四川永祥股份有限公司、亚洲硅业、新疆大全新能源有限公司和江西赛维〕、美国3家(HEMOLOCK、REC和WAKER)、韩国3家(OCI、Hawha和Hankook)、欧洲1家(WAKER)、马来西亚1家(Tokuyama)。国内在产企业17家,7家位居全球一线,这7家企业的产能和产量在全球占比达到35.7%和40.8 %。其中江苏中能排名全球第1,新特能源有效产能已位列第4。

三、多晶硅技术突飞猛进

1.工艺技术创新改进

多晶硅生产主要有2条工艺路线,即“改良西门子法”(或称“三氯氢硅法”)和硅烷法。2种方法分别生产棒状和粒状高纯多晶硅,2种料在硅片制造的铸锭或拉晶过程中配合使用,有利于降低成本。工艺技术的改进主要有以下3方面:首先,2014年之前,国际上除美国REC和MEMC采用硅烷生产多晶硅外,其他均为改良西门子法,直到国内陕西天宏瑞科公司引进美国REC技术和资金,建立1.9万t/a硅烷流化床法多晶硅项目,填补了国内颗粒硅生产的技术空白。其次,国内改良西门子法生产多晶硅用还原炉炉型,从2007年主流的12对棒,研发改造为目前在产多晶硅企业的主流改进炉型24对棒、36对棒、48对棒等,大幅降低了能耗等各项指标。最后,国内针对改良西门子法工艺副产物中四氯化硅的污染物问题,将热氢化工艺创新改造为冷氢化工艺,彻底解决了副产物污染问题的同时,实现整个生产线完全闭路循环,进一步降低生产成本。目前冷氢化工艺已成为处理副产物四氯化硅的主流技术,国内在运行的多晶硅企业已全部完成了冷氢化的技术改造。

2.技术经济指标不断提升

从2011年开始,国内多晶硅产业受到国外企业的倾销,持续不断的低价冲击,使得国内多晶硅市场价格断崖式下跌,并远低于大多数国内企业生产成本,到2012年底国内全部多晶硅生产企业亏损致停产,整个多晶硅行业陷入危局。国内多晶硅企业在困境中攻坚克难,通过各种途径节能降耗、降本增效,行业技术经济指标不断提升。

3.生产成本大幅降低

2005年以前,多晶硅生产的主要技术全部掌握在国外多晶硅生产企业手中,技术封锁极其严重,国际先进大型多晶硅企业多数具备规模、能源、技术、资源综合利用等多方面优势,平均生产成本控制在30美元/kg左右,而中国多晶硅产业刚进入起步阶段,生产成本高达70美元/kg。多晶硅生产成本因各公司情况不同差异巨大,在光伏需求快速增加的大背景下,企业加紧复产、扩产,多晶硅价格呈现总体下滑趋势,多晶硅生产成本不仅关乎企业的市场份额,更直接決定其生死存亡。国内企业经历漫长的蛰伏技改、降本增效之后,到2016年平均生产成本已达到12美元/kg,先进企业生产成本甚至达到10美元以下,在全球同类企业中保持绝对领先地位。

虽然目前采用的更为先进的冷氢化工艺和大还原炉,在能耗、物耗方面的技术指标已经趋近极限,但从降低能耗和物耗上继续减少成本的潜力已经很小,但是由于各企业的电价以及投资水平不同,各企业的能耗成本和折旧成本则相差较大。例如新疆地区,电价仅为0.2元/t,加之投资较晚,大部分采用国产设备,因此折旧成本也较低,并且随着技术的不断创新完善,成本还有继续降低的潜能。

四、我国多晶硅产业功勋卓著

1.保障产业链原料供应

从整个全球产业链原料供应保障角度来看,2007年是我国多晶硅产业元年,产量为1 130 t,仅可提供国内总需求量的10.9%。经过10年的发展,国内多晶硅产量快速增加至19.5万t,年均增幅为129%,可保障国内58.1 %的需求量。目前我国多晶硅产量和质量可以保障国内50 GW光伏安装量的原料供应,已占到目前全球实际安装量的71.4%,待国内硅片金刚线切割技术全部改造完成之后,多晶硅扩张后的产能可以满足国内70G~80GW需求量,原料保障力度日渐增强。

2.推动下游光伏应用

从全产业链角度来看,10年来下游光伏产业的快速发展,与多晶硅环节成本和价格的大幅下滑密不可分。2007-2016年期间,多晶硅价格从最高点的475美元/kg降至最低的11美元/kg,最大降幅高达97.7%,多晶硅占光伏组件的成本由30%快速下滑至5%左右。硅成本的大幅下降,无疑刺激了国内消费,推动了下游光伏应用。

我国多晶硅企业通过技改降低成本,优化产品质量,产业竞争力不断提升,为国内光伏应用奠定了扎实的基础,国内多晶硅产业十余载飞速发展对整个多晶硅行业甚至整个多晶硅光伏产业链的卓著功勋无人替代、不可磨灭。我国多晶硅产业在历尽千帆过后,仍无所畏惧、砥砺前行!