不锈钢焊接截面简支梁非线性变形性能研究

2021-01-27袁焕鑫陈晓婉蔡继生杜新喜

袁焕鑫,陈晓婉,蔡继生,杜新喜

(1. 武汉大学土木建筑工程学院岩土与结构工程安全湖北省重点实验室,湖北,武汉 430072;2. 中信建筑设计研究总院有限公司,湖北,武汉 430014)

不锈钢材应力-应变关系曲线是连续的非线性曲线,即随着应力的增大,材料的变形模量会逐渐减小[1−4]。这种非线性材料特性会使得不锈钢构件的刚度随荷载的增大而逐渐降低,从而导致构件的变形增大,结构整体刚度下降。此外,受材料非线性影响,不锈钢受弯构件在荷载作用下,各截面抗弯刚度沿构件纵向存在不同,同时应力沿截面高度呈非线性分布,因此其挠度计算方法与普通钢梁的计算存在较大差别。

目前,国内外已有学者针对不锈钢受弯构件的非线性变形性能开展研究。Rasmussen 和Hancock[5]对冷成型不锈钢方管和圆管截面梁开展四点弯曲加载试验,提出了挠度近似计算方法;Mirambell和Real[6−7]等完成6 组不锈钢简支梁和连续梁试验,包括工字形和箱形截面,并提出基于近似弯矩-曲率关系式的挠度计算方法。国内,王元清等[8−9]对不锈钢焊接工字梁进行三点弯曲和四点弯曲试验研究和有限元分析,提出不同荷载作用下简支梁挠度近似计算公式;辛连春等[10]通过不锈钢梁试验研究,对现有挠度计算方法进行比较;郑宝锋等[11]基于有限元分析结果,提出另一种近似曲率的挠度计算方法。

在现行的不锈钢结构设计规范中,欧洲规范EN 1993−1-4+A1[12],美国规范 SEI/ASCE 8−02[13]和澳大利亚/新西兰规范AS/NZS 4673[14]均采用割线模量来确定不锈钢梁非线性变形的简化计算方法。中国CECS 410《不锈钢结构技术规程》[15]则采用近似曲率计算方法,但未直接给出不锈钢梁截面屈服弯矩的计算表达式。

本文对5 根不锈钢焊接工字形截面梁进行试验研究和有限元数值模拟,对CECS 410 和Real-Mirambell 建议的近似曲率挠度计算方法进行比较分析。在此基础上,提出不锈钢梁截面屈服弯矩的简化计算表达式,并考虑焊接残余应力对梁变形的影响,对现有公式进行修正,以期为中国《不锈钢结构技术规程》的修订提供参考。

1 试验概况

1.1 试件设计

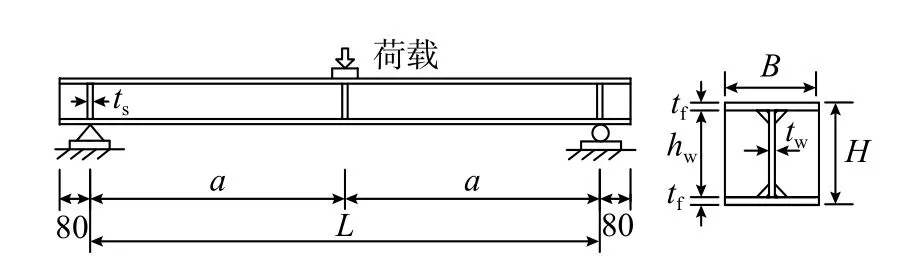

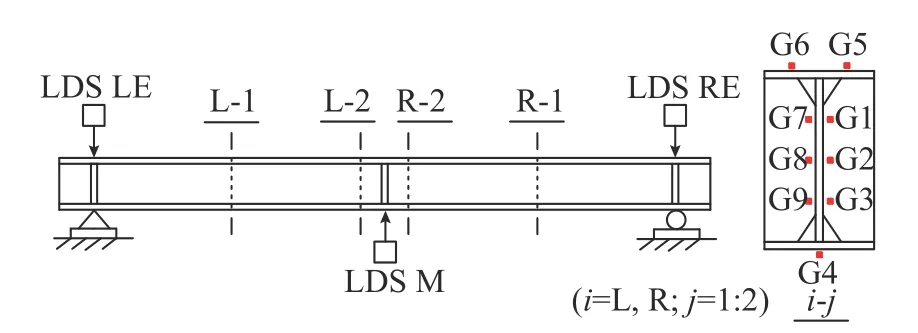

设计了5 根不锈钢焊接工字形截面梁,其中3 根为奥氏体型S30408 试件,2 根为双相型S22253试件。通过在梁跨中上翼缘施加集中荷载,进行三点弯曲加载试验。试件的几何形状及加载方案如图1 所示,实测几何尺寸列于表1 中。所有试件均在跨中和两端支座处设置支承加劲肋,防止发生局部压曲。

图 1 试件几何形状示意图 /mmFig. 1 Geometric symbols of specimens

表 1 试件实测平均尺寸Table 1 Average measured dimensions of specimens

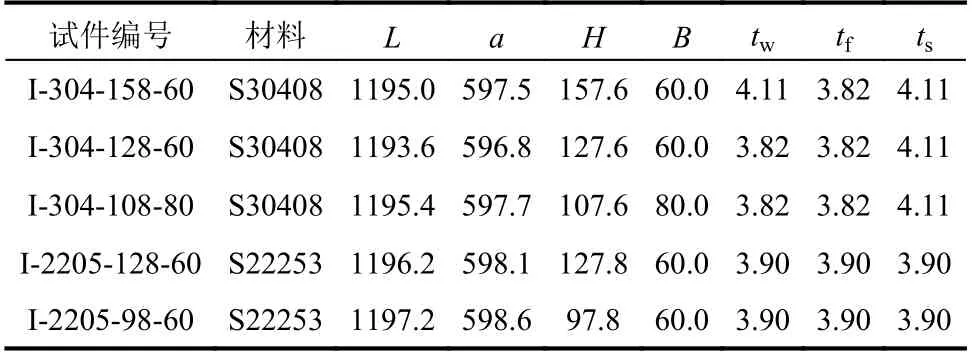

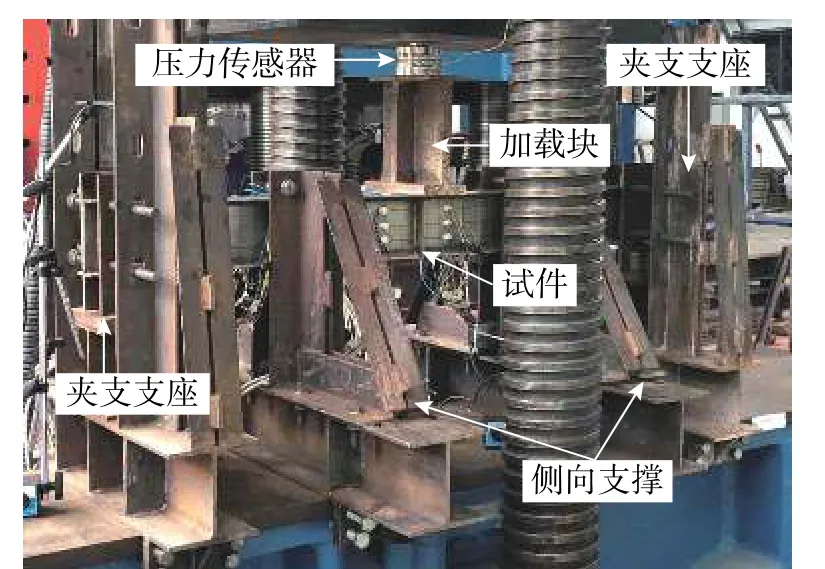

试件由国产热轧不锈钢板通过双面角焊缝焊接形成。所选用的不锈钢板材力学性能依据单轴拉伸试验测得,试验结果列于表2 中。其中σ0.2为材料的名义屈服强度,σu为材料极限抗拉强度,n 和m 为材料的应变强化系数。

表 2 不锈钢板材拉伸力学性能指标Table 2 Tensile material properties of stainless steel plates

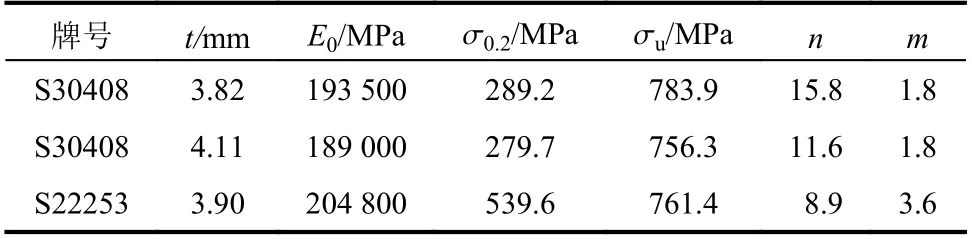

1.2 试验装置与量测方案

试验采用的三点弯曲加载装置如图2 所示。将梁两端分别置于辊轴和三角铁上,实现在试件主平面内两端简支的约束条件。所有试件的端部用夹支支座进行约束,并在试件两侧设置侧向支撑,以防止出现侧向整体弯扭失稳破坏。试件与侧向支撑之间的接触面涂抹润滑剂,以尽可能消除侧向支撑摩擦力的影响。

图 2 试验装置Fig. 2 Test setup

试验的测点布置方案如图3 所示。在跨中加载块上放置一个300 kN 压力传感器采集荷载数据。在试件跨中下翼缘和两端支座处各布置一个激光位移传感器(LDS),分别用来测定跨中竖向位移和两端支座沉降。此外,在加载点两侧和试件四分点位置处的四个横截面内各布置9 个应变测点记录加载过程中应变的发展状态。

图 3 测点布置方案Fig. 3 Instrumentation configuration

1.3 试验结果及分析

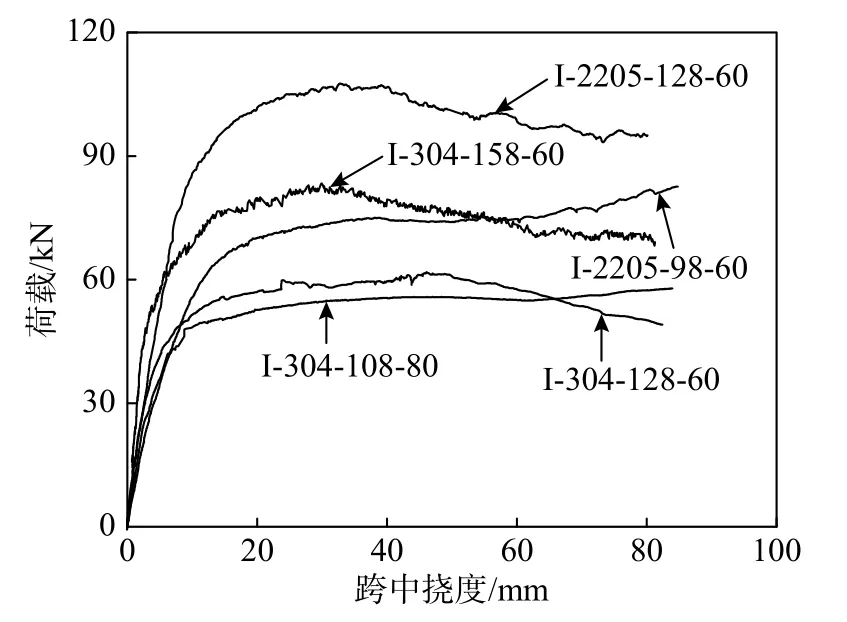

由试验得到所有梁试件的荷载-跨中挠度曲线(F-Δ)如图4 所示,其中挠度Δ 为跨中竖向位移减去试件两端支座沉降的平均值。从图4 可以看出,所有试件的F-Δ 曲线均展现出显著的非线性特性。加载过程中,随着荷载和变形的增加,跨中支承加劲肋两侧的受压翼缘和腹板受压区逐渐出现局部压曲破坏。在临近失效破坏时,跨中挠度迅速发展,F-Δ 曲线呈现明显的平台段,板件的局部鼓曲变形发展也更加明显,最终的失效形态如图5 所示。所有试件的极限承载力Fu及其对应的跨中挠度 Δu列于表 3。试件 I-304-108-80 和 I-2205-98-60 的F-Δ 曲线在进入平台段后均出现了荷载峰值,对应的峰值挠度值为42.00 mm 和38.68 mm;试验加载后期当跨中挠度进一步增大到60 mm 左右时,由于受压翼缘和腹板受压区发生屈曲,梁的抗侧向变形刚度急剧下降,此时受到侧向支撑的影响,梁试件仅出现了较小的侧向弯扭变形,但F-Δ 曲线略有上升。

图 4 荷载-跨中挠度曲线Fig. 4 Load versus mid-span deflection curves

图 5 试件破坏形态Fig. 5 Failure modes of specimens

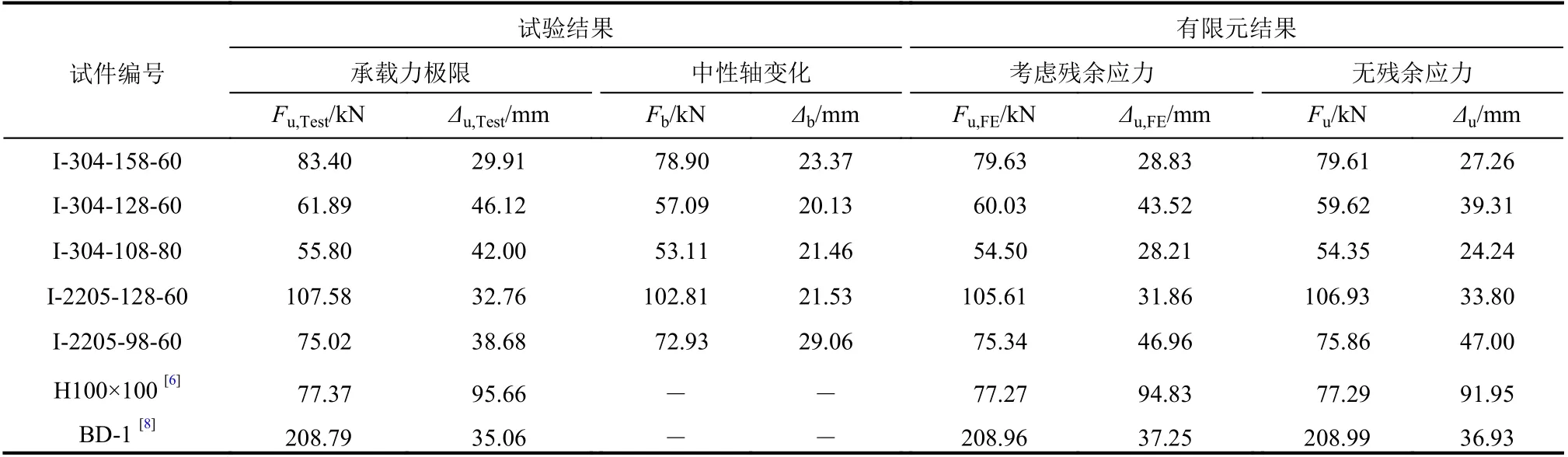

表 3 试验和有限元分析结果Table 3 Experimental and numerical results

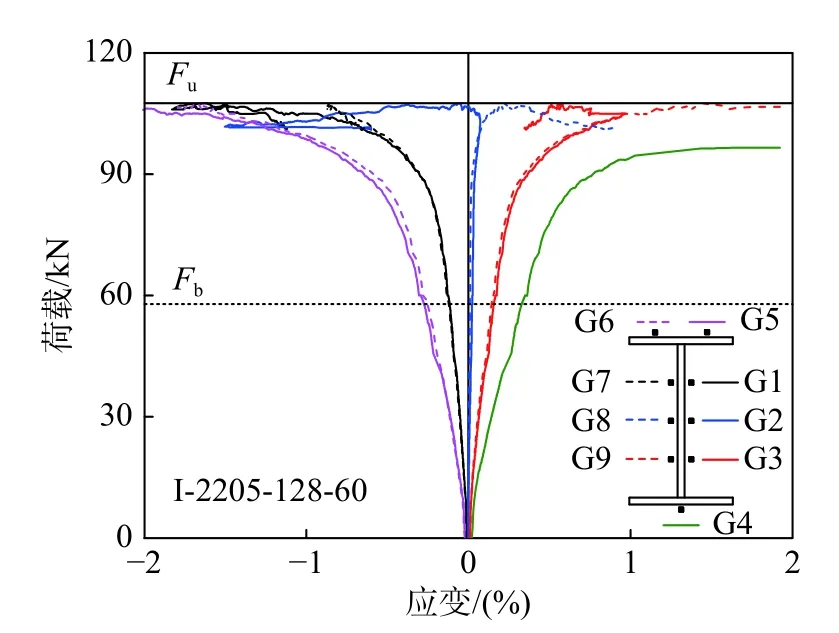

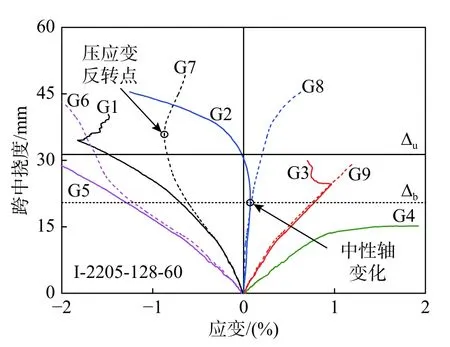

截面各板件局部屈曲会对梁变形产生明显影响,根据试验测得的应变发展状态进行分析。图6和图7 分别为试件I-2205-128-60 截面R-2 中应变测点的荷载-应变 (F-ε)曲线和跨中挠度-应变 (Δ-ε)曲线。可以看出,在加载初期上翼缘外侧的应变测点G5 和G6,以及腹板中同一位置对侧的测点(如 G1 和 G7),其 F-ε 曲线及 Δ-ε 曲线基本重合,截面中央测点G2 和G8 的应变数值非常小,表明此时截面仅在主平面内发生变形,且弯曲变形的中性轴位于截面中央。随着荷载和变形的增加,重合的 F-ε 曲线、Δ-ε 曲线逐渐分离,应变增长不同步,截面中央的应变往压应变发展,意味着板件开始发生平面外的鼓曲变形,截面受压区部分失效,中性轴往受拉区发展。

图 6 荷载-应变曲线Fig. 6 Load versus strain curves

图 7 跨中挠度-应变曲线Fig. 7 Mid-span deflection versus strain curves

通常可以根据压应变反转点法[16]来确定板件局部鼓曲的发生,但由于试验中只在上翼缘板外侧布置应变测点,尚无法根据压应变反转点来判断,而腹板受压区测点G7 的反转点滞后于失效状态,在试验中已经可以观察到较为明显的翼缘压曲。因此,本文根据截面中央测点的应变往压应变发展的位置,来判断截面板件的局部压曲,而实际受压翼缘局部鼓曲会稍早于中性轴的应变变化。试验得到的各试件中性轴位置变化所对应的荷载Fb和位移Δb列于表3 中。结合图4 可以看出,在荷载水平低于Fb时,受不锈钢材料非线性的影响,F-Δ 曲线已经呈现出明显的非线性。

2 有限元分析

2.1 有限元模型

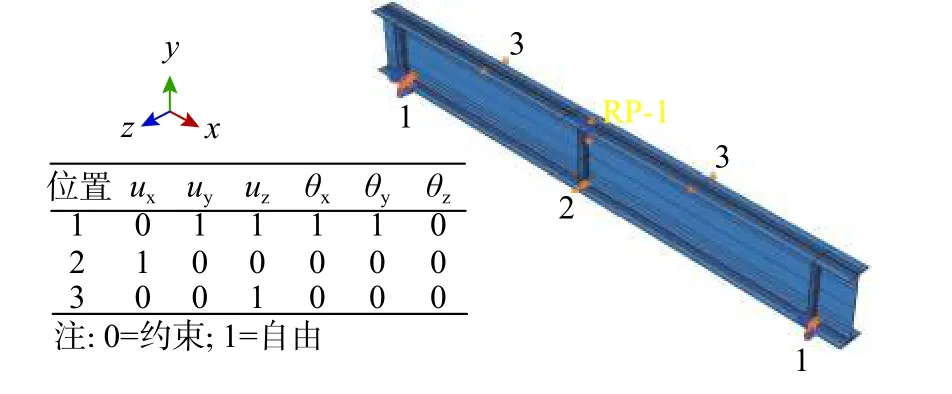

根据试件的实测几何尺寸和板材拉伸材料力学性能,采用有限元软件ABAQUS 建立数值模型,对三点弯曲加载试验的全过程进行模拟。模型单元类型选用S4R 壳单元,网格尺寸为5×5 mm。不锈钢材料本构关系采用CECS 410 中的两段式Ramberg-Osgood 模型,并将其转换为真实应力-塑性应变曲线。根据试验的加载条件,在数值模型中施加如图8 所示边界条件。模型中同时考虑试件几何初始缺陷和截面焊接残余应力,缺陷分布选用低阶特征值屈曲分析的对应屈曲模态,缺陷幅值取为试件长度的1/1000;截面焊接残余应力采用文献[17]中建议的简化分布模型,奥氏体型试件的残余拉应力幅值为0.8σ0.2,双相型试件为0.6σ0.2。计算中考虑几何非线性变形,采用Riks 方法进行迭代求解。

图 8 数值模型边界条件Fig. 8 Boundary conditions of numerical model

2.2 有限元分析结果比较

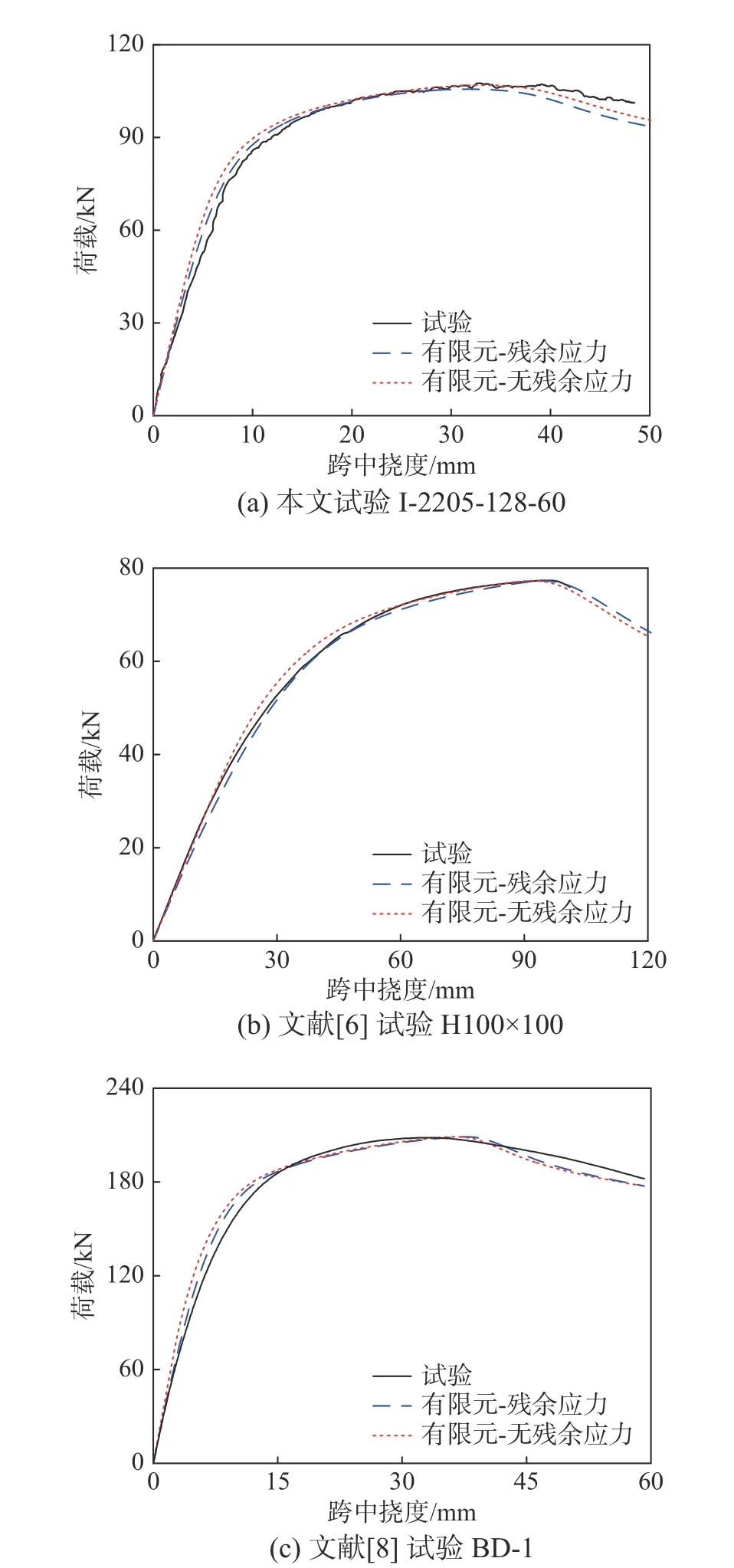

采用建立的有限元模型对5 根不锈钢梁加载试验进行数值模拟。图9(a)给出了试件I-2205-128-60 通过有限元和试验得到的荷载-跨中挠度曲线对比,其中有限元曲线包括考虑焊接残余应力和无焊接残余应力两种情况。同时对文献[6]和文献[8]的两组不锈钢简支梁三点弯曲加载试验结果进行有限元数值模拟,比较结果分别如图9(b)、图9(c)所示。对比试验和有限元曲线表明,截面焊接残余应力会降低梁的初始变形刚度,考虑截面焊接残余应力的有限元模拟曲线与试验曲线吻合更好,所建立的模型能够准确地模拟不锈钢梁非线性变形性能。将所有试件的有限元计算极限承载力Fu,FE和对应的极限挠度Δu,FE与试验结果进行对比,列于表3 中。试验极限承载力与考虑残余应力的有限元计算结果的比值Fu,FE/Fu,Test=0.98,变形的比值Δu,FE/Δu,Test=0.97,验证了所建立有限元模型的准确可靠性。此外,尽管截面焊接残余应力会降低梁的初始变形刚度,但对梁极限承载力的影响可以忽略不计。

图 9 有限元分析与试验结果对比Fig. 9 Comparison between FE and test results

3 不锈钢梁变形计算方法比较

3.1 现有计算方法

文献[7]和文献[11]对现有不锈钢梁挠度计算方法的对比结果均指出,基于非线性弯矩-曲率关系式得出的梁挠度计算方法更具通用性和准确性。因此,本文将基于试验验证可靠的有限元模拟结果与CECS 410[15]和Real-Mirambell[7]建议的两种近似曲率计算方法进行比较。

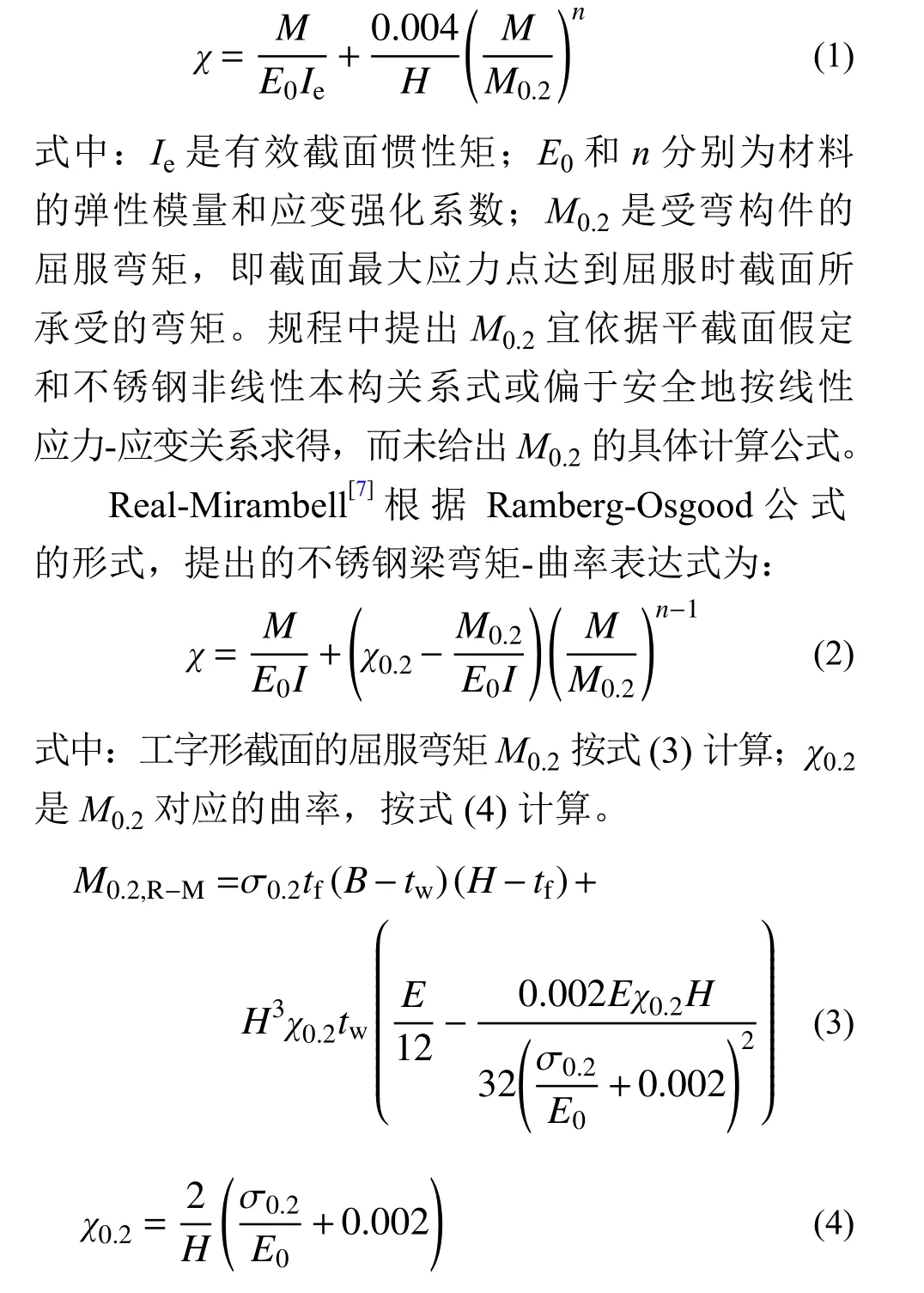

CECS 410 给出的不锈钢梁非线性变形计算的近似曲率表达式为:

3.2 计算结果比较

在跨中集中荷载作用下,简支梁跨中最大变形为:

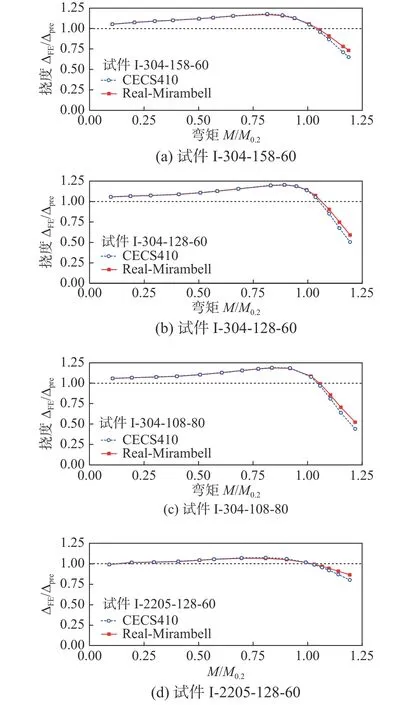

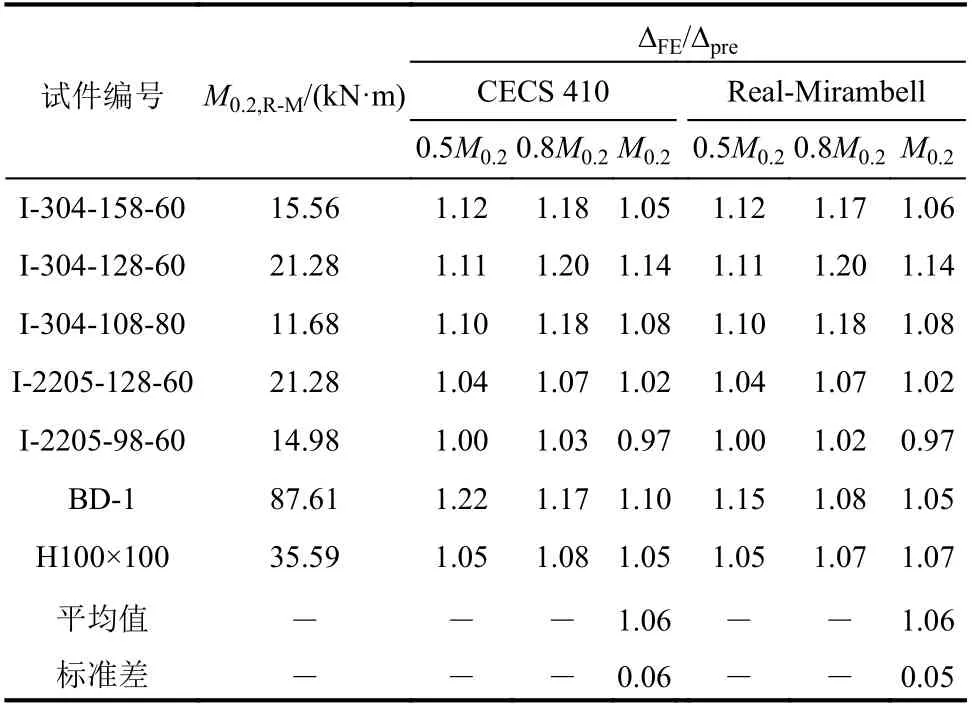

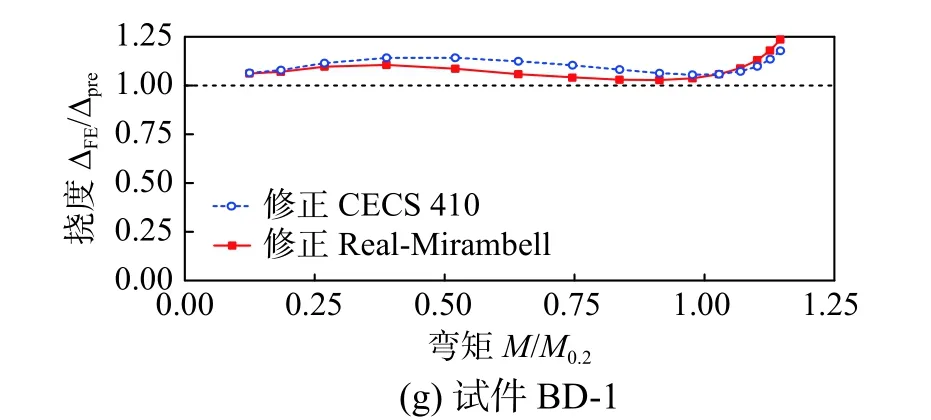

分别根据CECS 410 和Real-Mirambell 的近似曲率公式进行积分,将其计算结果与有限元结果进行比较,如图10 所示。图中横坐标为不同荷载水平下梁最大弯矩M 与M0.2的比值,纵坐标为有限元计算挠度ΔFE与各计算方法得到的挠度Δpre的比值,ΔFE/Δpre大于1 表明公式计算挠度小于有限元分析结果,计算公式偏于不安全。表4 给出了3 种不同荷载水平下的ΔFE/Δpre比值。由于CECS 410 中未给出M0.2计算方法,计算时M0.2按式(3)进行计算。而Real-Mirambell 建议的M0.2计算方法一定程度上考虑了不锈钢材料的非线性特性,但其计算较为复杂。

从图10 可以看出,CECS 410 和Real-Mirambell两种方法的计算结果十分接近。对于奥氏体型试件,在弯矩低于0.8M0.2时,两种方法计算的挠度均小于有限元分析结果,且这种差异随着弯矩的增大而更加明显,当M 达到0.8M0.2时,计算挠度相比有限元结果平均偏低19%。对于双相型试件,两种计算挠度和有限元结果吻合较好。当截面的弯矩达到 M0.2时,CECS 410 和 Real-Mirambell 法计算得到的所有试件挠度相比有限元结果平均偏低6%,计算公式偏于不安全。这是因为截面的焊接残余应力会显著降低梁的初始变形刚度,使得在相同弯矩下梁的实际变形更大,但CECS 410和Real-Mirambell 的计算方法均未直接考虑焊接残余应力对梁变形的影响。

在弯矩超过M0.2之后,截面进入部分塑性发展,构件的变形会受材料应变强化、截面板件局部屈曲等因素的影响,难以对其挠度发展进行准确计算。中国CECS 410 在计算不锈钢梁受弯时不考虑截面的塑性发展,因此正常使用极限状态下梁挠度的验算主要针对截面弯矩小于M0.2的阶段,需要考虑焊接残余应力对变形的不利影响。

图 10 有限元分析结果与各计算方法的比较Fig. 10 Comparison between FE results and predictions from calculation methods

表 4 有限元分析结果与计算方法比较Table 4 Comparison of FE results with calculated results

4 建议计算方法

4.1 矩形截面M0.2 计算公式推导

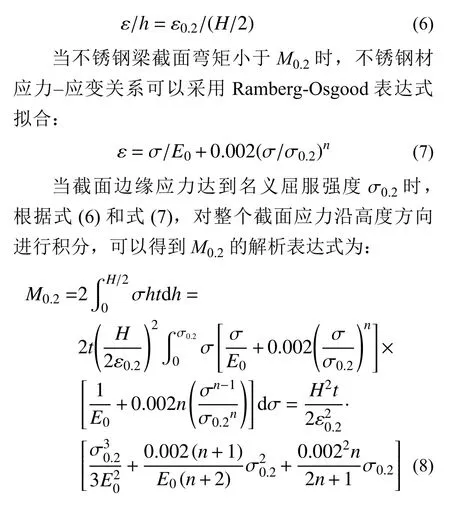

对于矩形截面H×t,根据平截面假定,应变沿截面高度呈线性:

其中,ε0.2=0.002+σ0.2/E0。可见M0.2的解析表达式非常复杂,需要进一步简化,再将其应用到工字形截面的计算中。

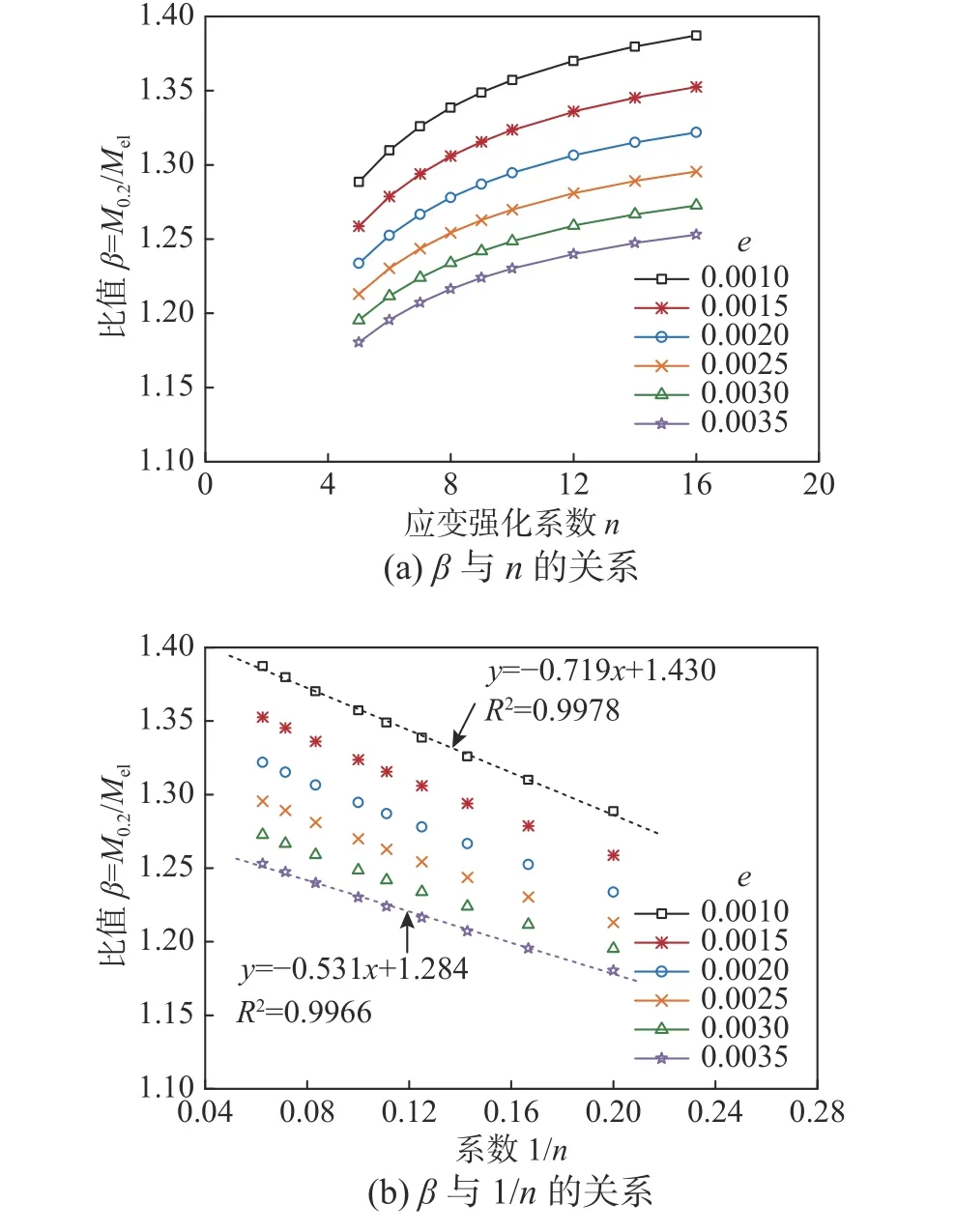

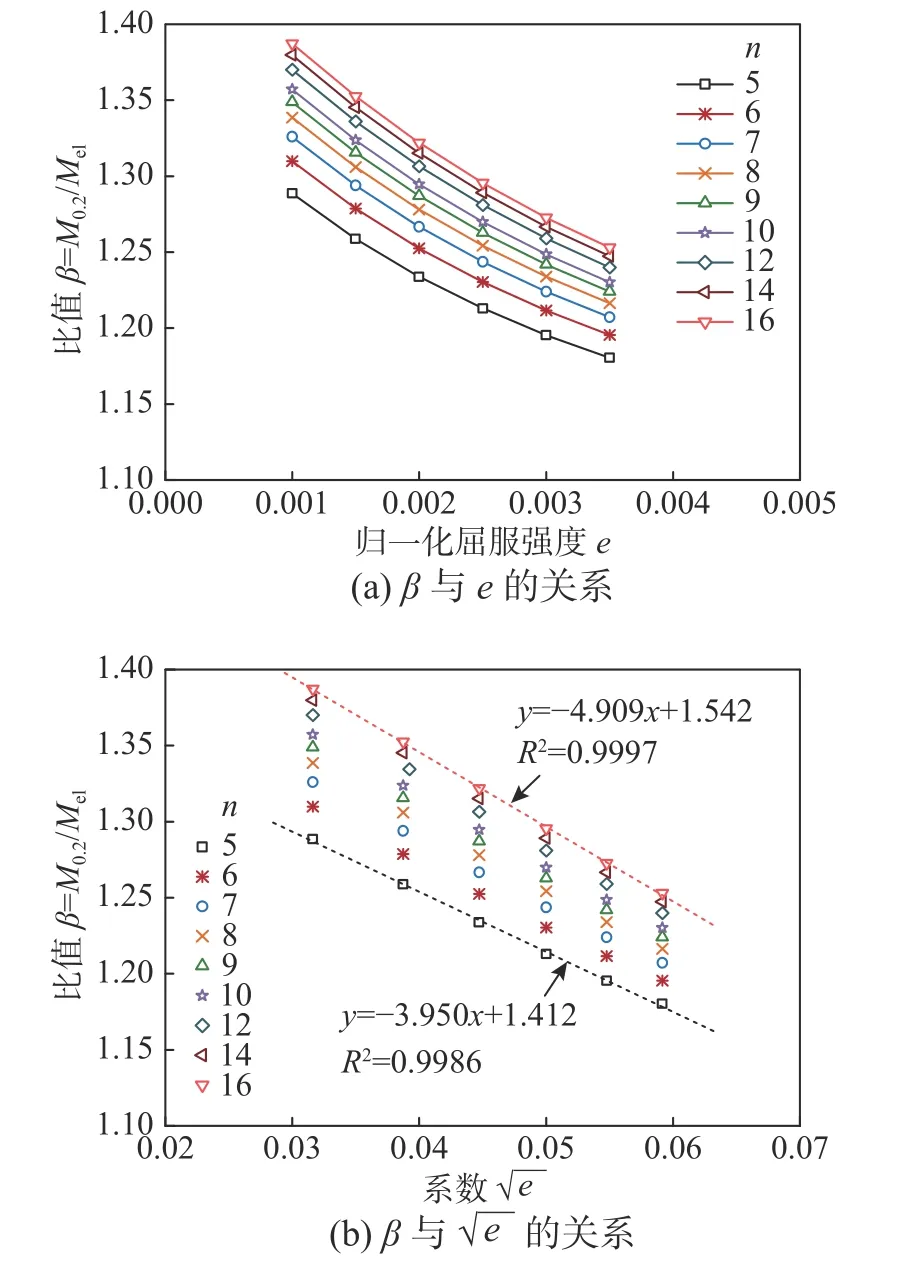

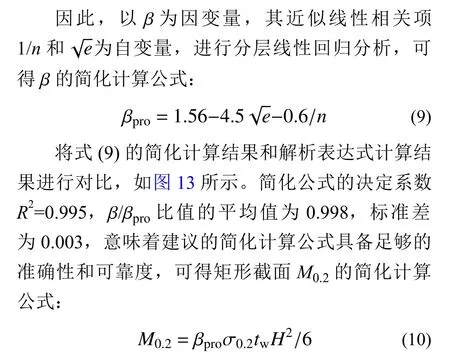

由式(8)可知,实心矩形截面M0.2与截面弹性屈服弯矩Mel=H2t/6 的比值β=M0.2/Mel是只与不锈钢材料力学性能有关的常量。不锈钢材料的非线性材料性能一般可以用归一化屈服强度e=σ0.2/E和应变强化系数n 来描述。根据各国不锈钢规范中给出的不锈钢材料类别,选取9 种不同的应变强化系数值 n=5、6、7、8、9、10、12、14、16 和6 种归一化屈服强度值e=0.001、0.0015、0.002、0.0025、0.003、0.0035,以探究其对系数β 的影响规律。

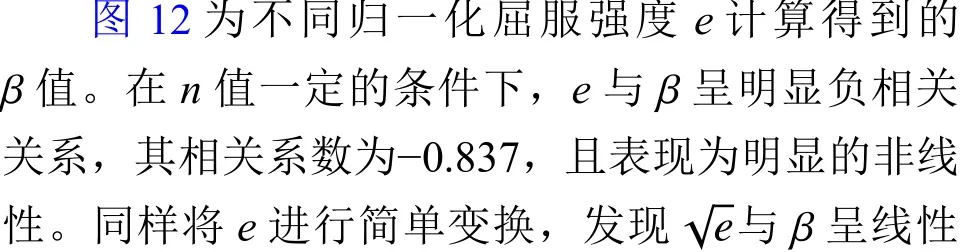

不同应变强化系数n 计算得到的β 值如图11所示。可以看出,在e 值一定的条件下,n 与β 呈明显正相关关系,其相关系数为0.513,表明对于n 值小,即非线性显著且应变强化能力高的材料,截面M0.2越接近弹性屈服弯矩Mel。此外,由图11(a)可见,n 与β 的关系表现出明显的非线性;通过对n 进行简单变换,发现1/n 与β 呈线性负相关关系,如图11(b)所示,在e 值一定的条件下,不同1/n 对 β 的决定系数 R2均大于 0.995。

图 11 应变强化系数n 的影响Fig. 11 Influence of strain hardening exponent n

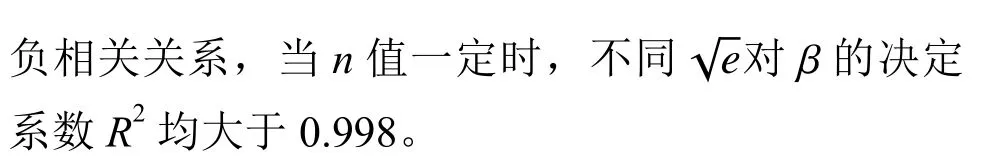

图 12 归一化屈服强度e 的影响Fig. 12 Influence of non-dimensional proof stress e

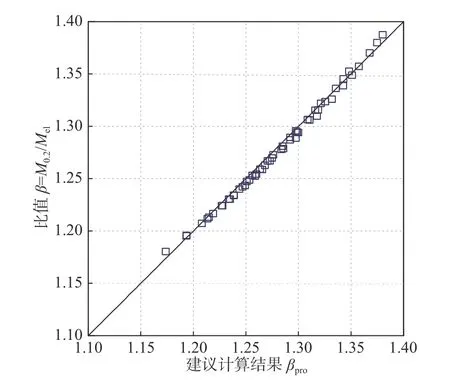

图 13 建议公式和解析式计算结果对比Fig. 13 Comparison of results from proposed and analytical solutions

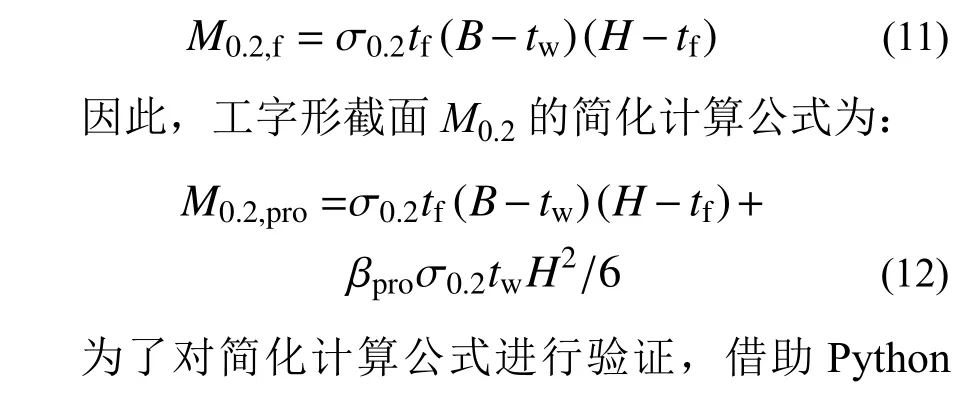

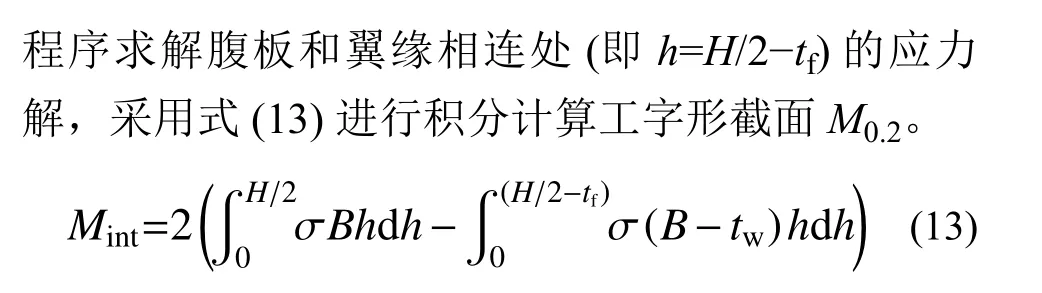

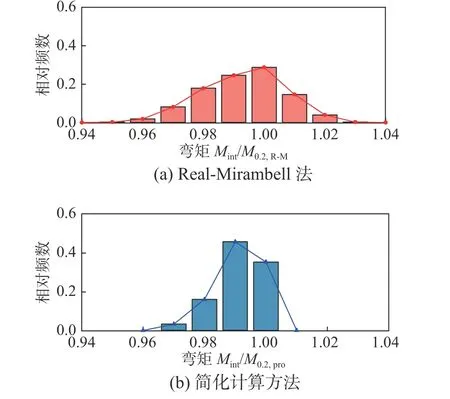

4.2 工字形截面M0.2 简化计算公式

工字形截面M0.2为翼缘外边缘纤维达到屈服应力时截面所承受的弯矩。参考文献[7]和文献[11]中对工字形截面的处理方法,将工字形截面M0.2的计算进行分解,计算模型如图14 所示。将腹板和腹板伸入上下翼缘的部分当成一个整体,按矩形截面的M0.2公式(式(10))进行计算。由于工字形截面翼缘厚度tf与截面高度H 的比值一般较小,翼缘M0.2,f的计算扣除了腹板伸入翼缘的部分,不考虑翼缘内的应力变化,采用式(11)计算。

图 14 工字形截面M0.2 简化计算模型Fig. 14 Simplified calculation model of M0.2 for I-section

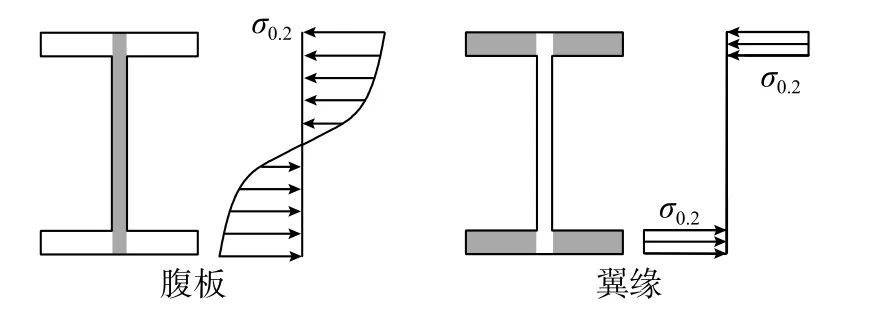

选取工字形截面H=100 mm、tw= 4 mm,考虑2 种翼缘宽度B=60 mm、100 mm,4 种翼缘厚度tf= 4 mm、6 mm、8 mm、10 mm,共8 种截面尺寸。针对每一种截面尺寸,考虑9 种应变强化系数值n 和6 种归一化屈服强度值e。将积分计算得到的 Mint与建议公式 M0.2,pro和Real-Mirambell公式M0.2,R-M的计算结果进行比较,如图15 所示。Mint/M0.2,R-M的 均 值 为 0.988,标 准 差 为 0.013;Mint/M0.2,pro的均值为0.986,标准差为0.007,表明两种方法计算结果与积分计算结果都非常接近。本文建议公式直接考虑了不锈钢非线性材料性能的影响,其计算结果的离散性更小,且计算公式更加简单。虽然由于未考虑翼缘内的应力变化,简化计算结果稍偏高,但对比发现,在432 个算例中仅有3%的数据点Mint/M0.2,pro< 0.980,从而充分验证了建议计算公式的准确可靠性。

图 15 Real-Mirambell 和简化计算方法验证Fig. 15 Evaluation of Real-Mirambell and proposed methods

4.3 焊接残余应力的影响

为进一步量化焊接残余应力对工字形截面梁变形性能的影响,开展有限元参数分析。分析模型取为悬臂梁,并在梁自由端截面施加集中弯矩作用,采用式(14)计算梁的曲率。

式中:d 为自由端挠度;L 为悬臂梁长度,有限元模型中L 取为截面高度H 的7.5 倍。

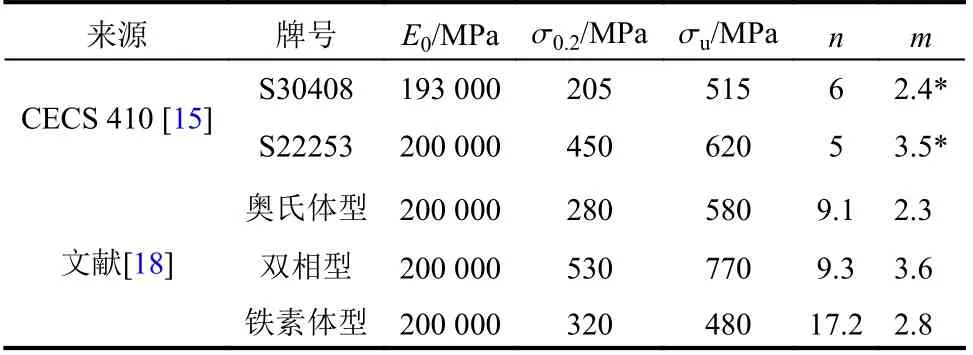

在参数分析中,考虑了8 种不锈钢材料力学性能指标,涵盖了奥氏体型、双相型和铁素体型三大类常用不锈钢,具体包括本文三组拉伸材性试验数据(见表2),CECS 410 中S30408 和S22253两种牌号材料,和文献[18]建议的三种材料力学性能指标,如表5 所示。对于每一种材料属性,考虑15 种不同截面尺寸,涵盖了欧洲不锈钢规范中[12]划分的第一、二、三类截面。对各个模型分别在考虑焊接残余应力和不考虑焊接残余应力条件下进行有限元分析,共计240 个数值算例。

表 5 有限元分析中不锈钢力学性能指标Table 5 Material properties of stainless steels in FE modelling

对有限元分析得到的梁弯矩-曲率曲线的初始段数据点,采用最小二乘法进行线性拟合,得到初始变形刚度R。由于拟合系数R 对数据点的选取范围较为敏感,有限元分析中首先通过细化计算分析步获得足量的数据点,以拟合结果的决定系数R2>0.997 作为判断依据确定数据点的范围。

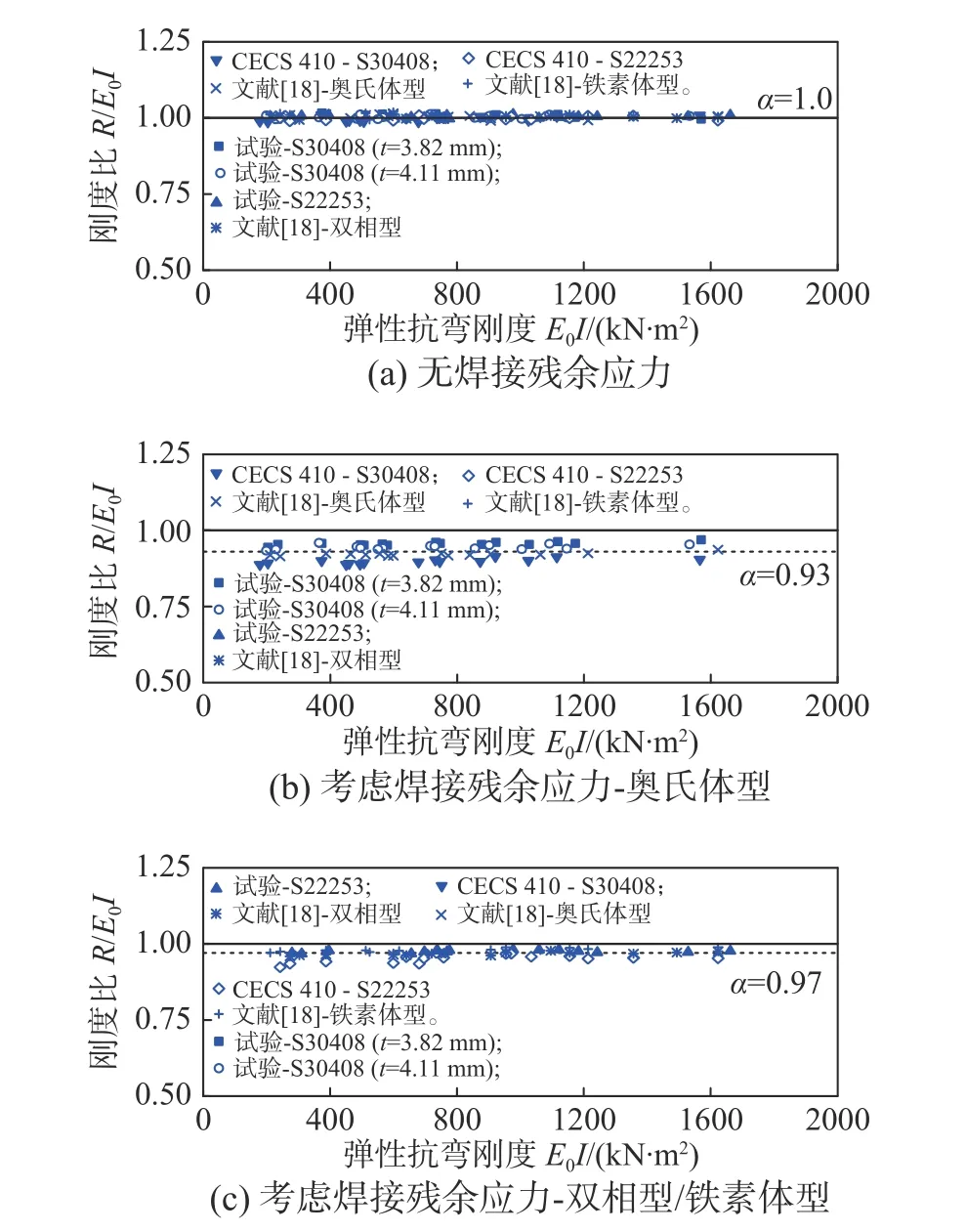

汇总拟合得到的240 个初始变形刚度R 的数据点,将其与截面弹性抗弯刚度E0I 进行比较,如图16 所示。比较分析表明,不考虑焊接残余应力时,不锈钢梁的初始变形刚度R 与截面弹性抗弯刚度E0I 一致,三种不锈钢类型的梁得到的R/E0I平均值为1.00,标准差为0.01。考虑焊接残余应力时,奥氏体型构件初始变形刚度R 平均降低7%,R/E0I 的平均值为0.93,标准差为0.02;而对双相型和铁素体型构件的变形刚度降低幅度较小,R/E0I 的平均值为0.97,标准差为0.01。

图 16 梁初始变形刚度R 与E0I 对比Fig. 16 Comparison of initial rigidity R with E0I

根据有限元计算结果,提出不锈钢焊接截面梁的初始变形刚度R 的计算方法:

其中:不考虑焊接残余应力时α=1.0;考虑焊接残余应力时,对于奥氏体型构件α=0.93,双相型和铁素体型构件α=0.97。

4.4 建议计算方法验证

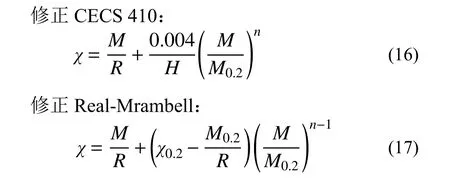

根据提出的工字形截面M0.2简化计算方法,考虑焊接残余应力对初始变形刚度的折减,对CECS 410和Real-Mirambell 的近似弯矩-曲率关系式进行相应修正:

式中,M0.2和R 分别按式(12)和式(15)进行计算。

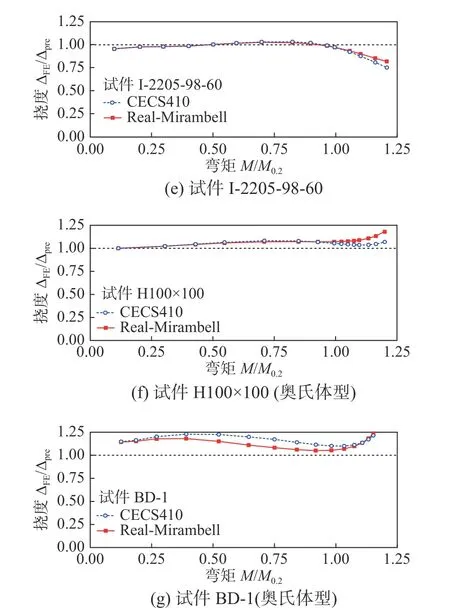

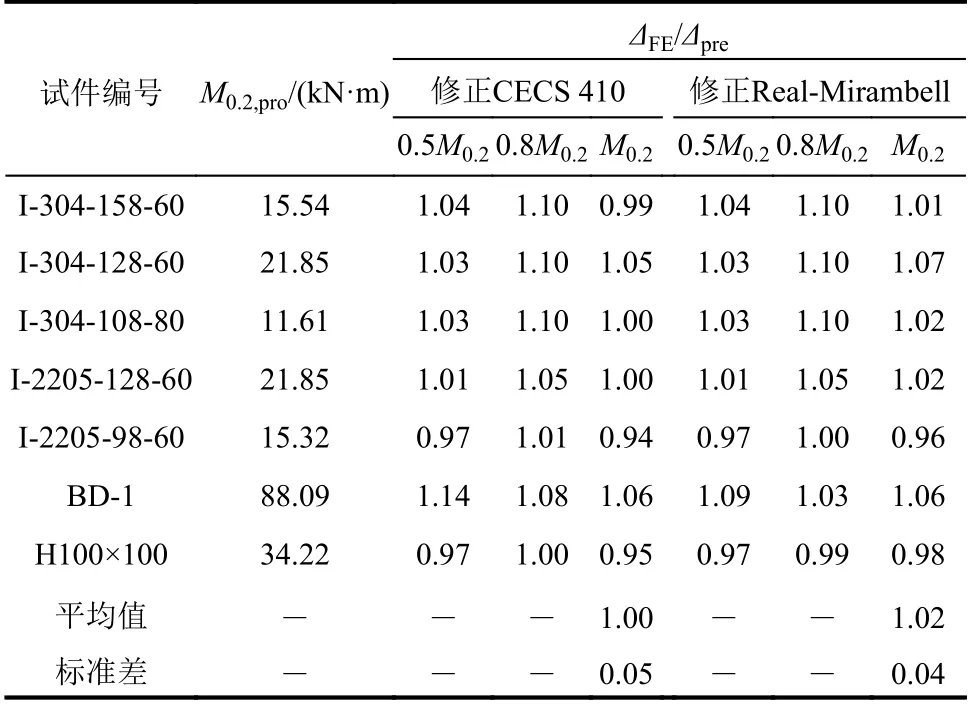

所建议的修正公式计算结果与有限元分析结果比较如图17 所示,有限元分析挠度和建议公式计算挠度的比值ΔFE/Δpre列于表6 中。比较结果表明,由于考虑了焊接残余应力的影响,修正的CECS 410 的计算挠度比原始公式平均增大了6%,在M=M0.2时,ΔFE/Δpre平均值为 1.00,标准差为 0.05。修正的Real-Mirambell 的计算挠度则平均增大4%,在 M=M0.2时,ΔFE/Δpre平均值为 1.02,标准差为0.04。而且建议的截面屈服弯矩M0.2的简化计算公式考虑了不锈钢非线性材料力学性能的影响,改善了计算结果的离散性。因此建议的修正公式能够对不锈钢焊接工字形简支梁的挠度进行准确合理的计算。

图 17 有限元分析结果与修正公式的比较Fig. 17 Comparison between FE results and predictions from revised methods

表 6 有限元分析结果与修正公式比较Table 6 Comparison of FE results with calculations from revised methods

5 结论

开展5 根不锈钢焊接工字形截面梁三点弯曲加载试验和有限元数值模拟,对不锈钢受弯构件非线性挠度计算方法进行研究,得到以下结论:

(1)在试验加载初期,不锈钢梁试件在主平面内发生弯曲变形,继续加载后上翼缘发生局部压曲,梁跨中挠度迅速发展,荷载-挠度曲线呈现明显的平台段。

(2)考虑截面焊接残余应力的有限元模型能够更加准确地模拟梁的非线性变形性能。焊接残余应力会降低梁的初始变形刚度,但对梁极限承载力的影响并不显著。

(3)中 国 规 程 CECS 410 和 Real-Mirambell 建议的两种不锈钢梁挠度计算方法结果接近,但由于计算方法均未考虑焊接残余应力对梁变形的影响,计算挠度均小于有限元分析结果。

(4)基于平截面假定和不锈钢应力-应变关系式,提出截面屈服弯矩M0.2简化计算公式。建议公式直接考虑了不锈钢非线性材料力学性能的影响,可得到准确可靠的计算结果,且计算表达式更简单。

(5)考虑截面焊接残余应力对梁初始变形刚度的削弱,提出针对不同材料牌号的变形刚度折减系数建议取值,对CECS 410 和Real-Mirambell 建议的近似曲率计算方法进行修正。修正公式能够对不锈钢焊接工字形简支梁的挠度进行准确合理的计算。