电化学噪声技术对不锈钢表面局部腐蚀监测的应用进展

2021-01-26朱培珂杨志文崔明月李大朋杨军征王青华

朱培珂 ,桂 晶 ,路 辉,杨志文,崔明月,李大朋 *,杨军征,王青华,王 艳,

(1.中国石油勘探开发研究院,北京100083;2.安科工程技术研究院(北京)有限公司,北京100083;3.中国石油国际勘探开发有限公司,北京,100034)

电化学噪声(Electrochemical Noise)是指电化学动力学中的状态参量(电位、电流)随机非平衡的波动现象。对电化学噪声测试结果分析的方法主要包括频域分析以及时域分析。其中时域分析主要是利用电位噪声标准偏差、电流噪声标准偏差、孔蚀指数LI评价腐蚀类型与腐蚀速率大小。一般认为,LI取值接近1 时,表明孔蚀的产生;当LI值处于0.1~1 之间时,预示着局部腐蚀的发生;LI值接近于零则意味着电极表面出现均匀腐蚀或保持钝化状态[1-3]。

近年来,电化学噪声技术作为一门新兴的监测手段在腐蚀防护领域得到了长期的发展[4-9]。在现场实际应用过程中,线性极化探针技术作为监测全面腐蚀技术已经有了初步的应用[10],而在局部腐蚀监测方面暂时还没有有效的监测手段。目前已有文献报道电化学噪声技术在研究不锈钢局部腐蚀过程中的应用[11],本文通过人为制造局部腐蚀,并通过电化学噪声技术及电化学阻抗技术对局部腐蚀过程进行对比,对电化学噪声技术在局部腐蚀过程中的应用进行相应的研究。

1 实验方法

试验材料为304 不锈钢,化学成分如表1 所示。电化学试样尺寸为10 mm×10 mm×3 mm,试样底面用铜导线焊接后用环氧树脂(100 g 环氧树脂+10 g邻苯二甲酸二丁酯+7 g 乙二胺)封样。测试面用水砂纸逐级打磨至1000#、并进行抛光,然后依次用酒精、丙酮除油,去离子水洗净,冷风吹干备用。

表1 304不锈钢的化学成分Tab.2 Chemical composition of 304 stainless steel

溶液采用3.5%NaCl,配制实验溶液时,使用蒸馏水或去离子水和符合国家标准或行业标准中的分析纯级别的试剂。试验均在室温下进行。

电化学测试均使用GAMRY INTERFACE1000电化学工作站进行实验。电化学测试前,使用恒电流极化方式在电化学试样表面人工制造腐蚀坑。具体方法如下:采用三电极体系,工作电极为封固的实验待测试样,参比电极为饱和甘汞电极,辅助电极为铂电极,分别施加电流密度为2 mA……cm-2的恒电流极化6 h、24 h 和48 h。使用ECLIPSE LV150N 金相显微镜下观察试样极化不同时间试样表面腐蚀坑形貌。

电化学噪声测试具体方法如下:使用人工制造腐蚀坑方法,恒电流极化6 h、24 h 和48 h 后停止极化,分别将辅助电极更换为封固的实验待测试样电极,待试样体系回复至开路电位后进行电化学噪声测试,电化学噪声测试示意图如图1 所示[12],测试结果使用GAMRY ESA410 数据处理软件进行分析。

线性极化曲线测试具体方法如下:使用人工制造腐蚀坑方法,恒电流极化6 h、24 h 和48 h 后停止极化,待试样体系恢复至开路电位后进行线性极化测试,测试电位为−20 mV ~+20 mV(相对于开路电位),扫描速率为0.125 mV……s-1,测试结果使用GAM-RYINTERFACE1000 电化学工作站自带数据处理软件进行分析。

图1 电化学噪声测试示意图Fig.1 Schematic diagram of electrochemical noise measurement

交流阻抗谱图测试方法如下:使用人工制造腐蚀坑方法,恒电流极化6 h、24 h 和48 h 后停止极化,待试样体系恢复至开路电位后进行电化学交流阻抗测试,其中测试频率范围为105Hz ~10-2Hz,振幅10 mV。试验数据使用交流阻抗数据拟合软件进行拟合。

2 结果与分析

2.1 恒电流极化后试样表面形貌观察

图2 恒电流极化不同时间后试样表面腐蚀形貌Fig.2 Surface corrosion morphology of samples after different time of constant cur-rent polarization

图 2 所示为经恒电流极化 6 h、24 h 和 48 h 后电化学试样表面腐蚀形貌图。从图中可以看出,当恒电流极化时间为6 h 时,试样表面可以观察到直径约为5 μm 的局部腐蚀坑,说明在不锈钢试样表面已经开始发生局部腐蚀;当恒电流极化时间为24 h时,在试样表面已经观察到直径约为30~40 μm 的局部腐蚀坑群,此外还能观察到多个直径较小的局部腐蚀坑;当恒电流极化时间为48 h 时,不锈钢试样表面腐蚀坑进一步增多,以直径为10~20 μm 的局部腐蚀坑为主,并且局部腐蚀坑密度较恒电流极化6 h以及恒电流极化24 h均呈现增大的趋势。

2.2 电化学噪声测试

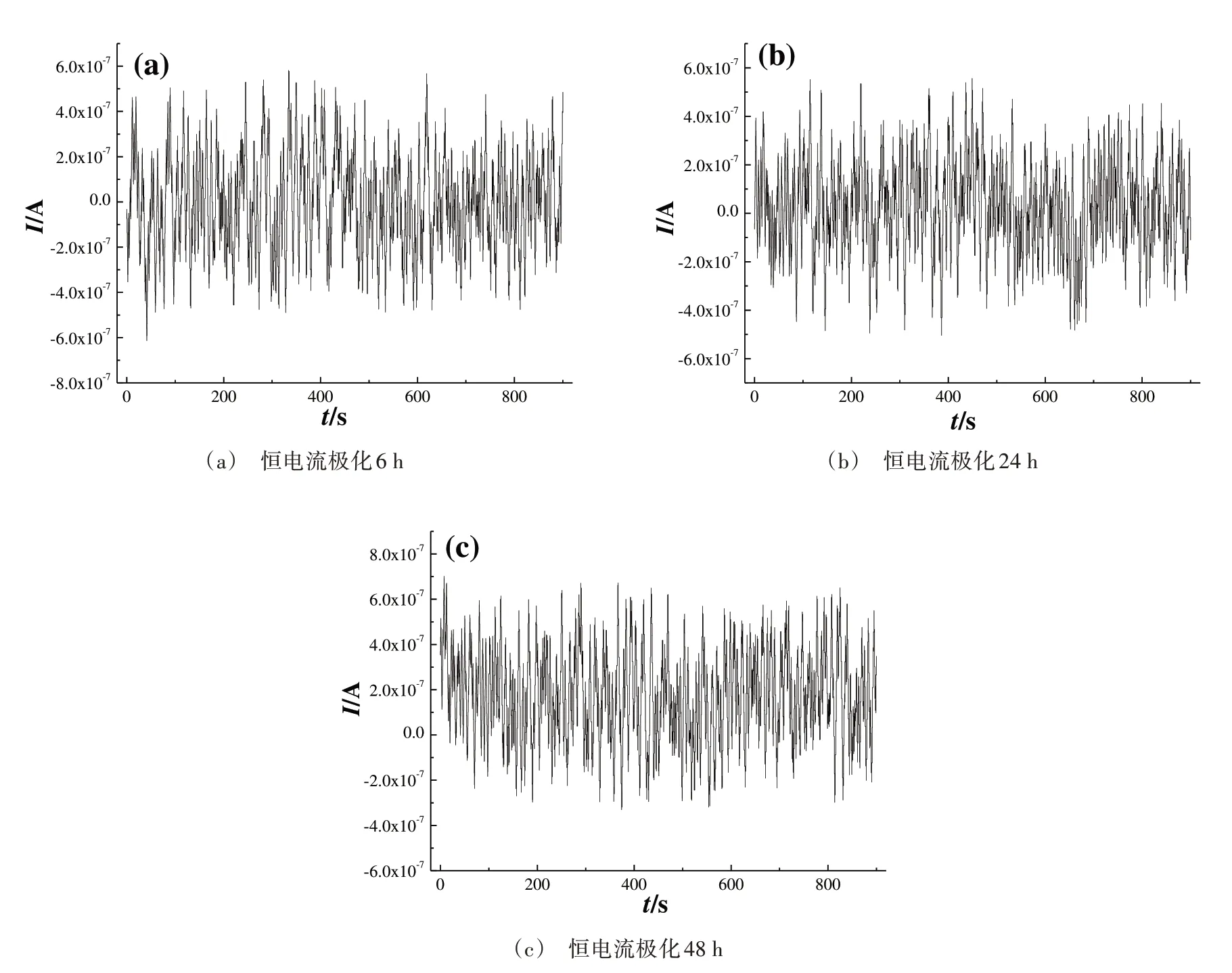

图 3 所示为经恒电流极化 6 h、24 h 和 48 h 后进行电化学电流噪声测试谱图。通过对电化学噪声测试数据进行时域分析,得到恒电流极化不同时间对应的电化学噪声数据如表1所示。从表2中可以看出当试样经恒电流极化6 h和极化24 h后的点蚀指数LI均达到0.8 以上,即发生局部腐蚀可能性很大,与图2 中式样表面腐蚀形貌相符合。试样极化48 h 后点蚀指数为0.3,对比试样表面微观照片,可能是由于试样表面点蚀坑数量增多,已呈现出均匀腐蚀的迹象。

图 4 为恒电流极化 6 h、24 h 和 48 h 后进行电化学电位噪声测试谱图。从测试谱图中可以看出,恒电流极化6 h、24 h 和48 h 后的电位噪声图中均能看到电位的瞬态峰,即对应不锈钢表面亚稳态点蚀的萌发、生长与消亡的过程。恒电流极化48 h后电化学电位噪声谱图瞬态峰的生长与消亡周期已呈现明显缩短的趋势,代表大量的腐蚀坑的形成,与试样表面腐蚀形貌分析相吻合。

2.3 线性极化测试

图3 恒电流极化不同时间后电化学电流噪声测试谱图Fig.3 Spectrum of electrochemical current noise after constant current polarization for different time

表2 恒电流极化不同时间后电化学噪声数据分析结果Tab.2 Analysis of electrochemical noise data after constant current polarization for different time

采用电流密度为2 mA……cm-2的恒电流极化预处理6 h、24 h 和48 h 的电化学试样线性极化曲线如图5 所示。当电流为0 A 时,对应极化曲线的斜率即为极化电阻值,从图中可以看出,随着恒电流极化的时间增加,电流为0 A处的极化曲线的斜率(即极化电阻)是逐渐下降的,由线性极化探针腐蚀速率可知,对应的腐蚀速率是逐渐增加的,通过电化学软件拟合出的极化电阻以及腐蚀速率如表3所示。

2.4 电化学交流阻抗测试

图 6 所示为经恒电流极化 6 h、24 h 和 48 h 后进行电化学交流阻抗测试谱图。其中图6(a)与图6(c)为Bode图,图6(b)为Nyquist图。

从图6(a)Bode图中可以看出,随着恒电流极化时间从6 h 增加至48 h,低频阻抗值从4×104逐渐下降到4×103,这种现象是由于钝化膜的破裂和稳态点蚀的形成导致了低频阻抗值的下降,可以表明当恒电流极化48 h后,不锈钢试样表面的腐蚀情况与恒电流极化6 h相比已呈现严重的趋势。

从图 6(b)Nyquist 图中可以看出,当恒电流极化时间分别为24 h和48 h时,Nyquist图中阻抗弧均呈现两个弧,同时在图6(c)Bode 图中,均能观察到谱图对应的两个时间常数。当恒电流极化时间为6 h时,图6(b)Nyquist图中呈现出一个弧,并且对应的弧半径较大,对应的图6(c)Bode 图中,可观察到不太明显的两个时间常数。从文献中可知[13],当不锈钢试样表面形成稳态的点蚀时,等效电路如图7所示,其中Rs为溶液电阻,Qdl为双电层电容,Ri为点蚀处溶液电阻,Qpit为点蚀处表面与溶液之间界面的双电层电容,Rpit为与点蚀相关的电荷转移电阻。恒电流极化不同时间的电化学阻抗谱等效电路拟合参数值如表4 所示。从拟合参数可以看出,随着恒电流极化时间的增加,代表与点蚀相关的电荷转移电阻Rpit呈现出下降的趋势,其中从恒电流极化6 h 增加至恒电流极化48 h,与点蚀相关的电荷转移电阻Rpit下降了一个数量级,这代表着随着恒电流极化时间增加,点蚀发生越发容易,这与电化学噪声、线性极化、微观形貌的观察结果是一致的。

图4 恒电流极化不同时间后电化学电位噪声测试谱图Fig.4 Spectrum of electrochemical potential noise after constant current polarization for different time

图5 恒电流极化预处理不同时间后的线性极化曲线图Fig.5 Spectrum of linear polarization after constant current polarization for different time

表3 恒电流极化预处理不同时间后的线性极化拟合数据Tab.3 Linear polarization fitting data for different time

图6 恒电流极化不同时间后电化学阻抗谱图Fig.6 Electrochemical impedance spectra after constant current polarization for different time

3 讨论

图7 不锈钢表面形成点蚀时对应的等效电路图Fig.7 Equivalent circuit diagram of pitting on stainless steel surface

表4 恒电流极化预处理不同时间后的电化学阻抗谱的拟合参数Tab.4 Linear polarization fitting data for different time

从电化学噪声测试结果可以看出,经恒电流极化6 h、24 h 和48 h 后不锈钢试样表面的局部腐蚀是可以通过电化学噪声进行监测。电化学交流阻抗测试结果也是电化学噪声测试结果的印证。目前国内的石油炼化行业目前应用电化学噪声还不多见,韩磊[14]等提到某炼化公司1#常压塔塔顶空冷器入口位置安装了基于线性极化电阻技术以及电化学噪声技术的Concerto MK II 腐蚀监测系统,为技术人员提供实时、直观的腐蚀信息以及腐蚀规律变化。在国内其余石油行业并没有电化学噪声技术的实际应用报道,但是考虑到石油行业领域腐蚀类型繁多,局部腐蚀发生危害大,并且常规的腐蚀监测的手段无法准确监测,电化学噪声技术可以及时发现局部腐蚀倾向,从而对过程系统实现实时控制,因此电化学噪声技术在石油行业有着优良的应用前景。

4 结论

(1)采用电化学噪声技术能够有效的对不锈钢试样表面的局部腐蚀进行监测,并且与微观形貌、线性极化以及电化学阻抗的测试结果相吻合。

(2)电化学噪声技术在石油行业局部腐蚀领域监测方面有优良的应用前景。