屏蔽罩超声辅助电镀Ni-Co/SiO2复合镀层的耐蚀性研究

2021-01-26叶萍,周倩,董良

叶 萍,周 倩,董 良

(1⋅苏州工业职业技术学院,江苏苏州215104;2⋅苏州艾思兰光电有限公司,江苏苏州215153;3⋅齐齐哈尔大学黑龙江齐齐哈尔161006)

屏蔽罩用于屏蔽外界电磁波以防止对内部电路造成影响,同时阻挡内部电路产生的电磁波向外辐射。在电子行业中,屏蔽罩应用广泛[1]。根据安装方式不同,分为固定式屏蔽罩和可拆卸式屏蔽罩,根据功能属性不同,分为静磁屏蔽罩、低频电磁屏蔽罩和高频电磁屏蔽罩。无论是哪种屏蔽罩,在实际应用中一般都进行电镀处理,主要是电镀镍或电镀镍钴合金,其目的是改善屏蔽罩的耐蚀性,同时也起到装饰效果。

虽然镍镀层和镍钴合金镀层都具有较好的耐蚀性,使屏蔽罩可以满足大多数使用场合的要求,但在某些比较特殊的环境中,需要在屏蔽罩表面电镀具有更好耐蚀性的镀层,比如颗粒增强镍基复合镀层、颗粒增强镍钴基复合镀层等[2‐5]。这类镀层是在金属离子沉积的同时将不溶性颗粒牢固地嵌在基质金属中,弥散分布的颗粒对基质金属起到细晶强化和弥散强化作用,从而使复合镀层具有比镍镀层和镍钴合金镀层更好的耐蚀性。本文在屏蔽罩表面电镀以SiO2颗粒为增强相、以镍钴合金为基质金属的Ni‐Co/SiO2复合镀层,并施加超声波以强化电镀过程。研究了超声波功率对镀层耐蚀性的影响,以期优化镀层的耐蚀性,使这类镀层可以应用在电子元件屏蔽罩上,从而进一步改善屏蔽罩的耐蚀性。

1 实验

1.1 屏蔽罩预处理

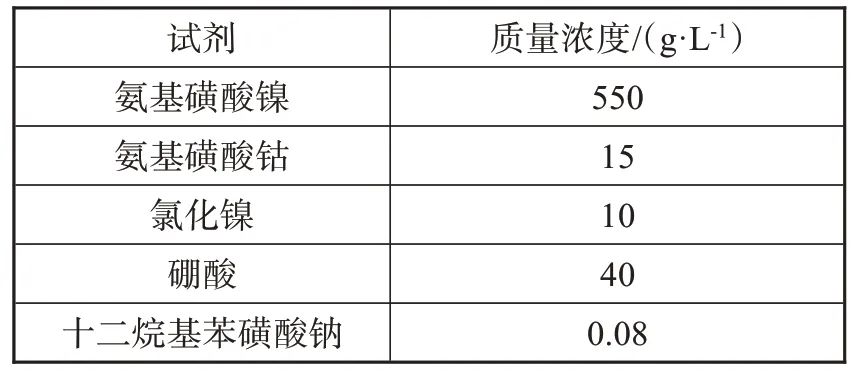

实验前,将屏蔽罩浸入丙酮中超声波除油,再用无水乙醇清洗后,浸入稀盐酸中酸洗,最后用去离子水冲洗,紧接着置于恒温干燥箱中。预处理完成后,选用分析纯氨基磺酸镍、氨基磺酸钴、硼酸、氯化镍和十二烷基苯磺酸钠等试剂,并以去离子水作溶剂配制氨基磺酸盐镀液,其成分如表1 所示。配好的镀液搅拌均匀后添加SiO2颗粒(平均粒径为50 nm,质量浓度为4 g/L),并进行超声波分散处理。

1.2 超声辅助电镀Ni-Co/SiO2复合镀层

预处理后的屏蔽罩浸于配好的氨基磺酸盐镀液中,采用挂镀的方式电镀颗粒增强镍钴基复合镀层,电流密度为2 A/dm2,镀液温度控制在50 ℃左右。为防止分散的SiO2颗粒重新团聚,在持续的超声波作用下进行实验。采用深圳市超洁科技实业有限公司生产的CJ‐100ST 型超声波清洗器,设置超声波功率分别为0、90、150、240、320 W。电镀时间均为50 min。

表1 氨基磺酸盐镀液的成分Tab.1 Composition of sulfamate bath

1.3 表征与测试

1.3.1 表面形貌及镀层中SiO2颗粒含量

采用Nova NanoSEM 450型扫描电镜表征镀层表面形貌,设置扫描电镜的加速电压为15 kV,放大倍数为5000 倍。采用IE250X-Max50 型能谱仪测定Si元素质量分数,根据Si和SiO2的相对原子质量比,计算出镀层中SiO2颗粒含量。

1.3.2 显微结构

采用D8 Advance 型X 射线衍射仪(XRD)对镀层显微结构进行表征,设置X 射线衍射仪的管电压为40 kV、管电流为40 mA,扫描速率为8 °/min,扫描角度为30~100°。

根据公式(1)计算晶面织构系数,表征镀层晶面择优取向。

式中:I(hkl)为镀层(hkl)晶面的衍射强度;I0(hkl)为标准粉末(hkl)晶面的衍射强度;n为晶面数。

根据公式(2)计算镀层晶格常数。

式中:a 为镀层晶格常数;λ 为X 射线波长;θ 为衍射角;h、k、l为晶面指数。

1.3.3 耐蚀性

采用CHI 660E 型三电极体系电化学工作站测试镀层在氯化钠溶液(质量分数为3⋅5%)中的阻抗谱,溶液温度控制在25 ℃左右,阻抗谱测试的频率范围为105~10‐2Hz,振幅为10 mV。采用Zsimpwin软件对阻抗谱测试结果进行拟合处理得到电荷转移电阻。

依据国家标准(GB/T 5776-2005)进行浸泡腐蚀实验,腐蚀介质选用氯化钠溶液(质量分数为3⋅5%),根据公式(3)计算镀层腐蚀速率。

式中:v 为腐蚀速率;Δm 为镀层因腐蚀造成的质量损失;S为镀层表面积;t为浸泡时间。

综合阻抗谱测试结果以及腐蚀速率,对镀层耐蚀性进行评价。

2 结果与分析

2.1 镀层表面形貌

图1 所示为不同超声波功率下镀层表面形貌。将图1(a)、1(b)、1(c)、1(d)和1(e)对比可知,超声波功率提高会影响镀层表面形貌,在0~240 W 的范围内,超声波功率提高有利于晶粒细化,使镀层表面形貌明显改善。原因主要有两方面[6‐7]:其一,超声波产生的空化效应和局部微射流作用有效地促进金属离子向阴极表面迁移,使阴极表面因电沉积消耗的金属离子得以补充,在一定程度上增大了阴极过电位,进而使形核率提高。其二,SiO2颗粒在空化效应和局部微射流作用的驱动下吸附在阴极表面并优先填充缺陷区域,可以起到异质形核作用。除此之外,填充在缺陷区域的SiO2颗粒还可以阻碍晶粒长大,同样有利于提高形核率,进而使镀层表面形貌得以改善。

图1 不同超声波功率下镀层表面形貌Fig.1 Surface morphology of the coatings under different ultrasonic power

一般来说,镀层中SiO2颗粒含量越高,SiO2颗粒起到的促进形核作用以及对晶粒长大的阻碍作用越显著。如图2所示,在0~240 W的范围内,超声波功率提高伴随着镀层中SiO2颗粒含量逐渐升高,相应地从1⋅36 %升高到约2⋅80 %。这是由于超声波功率提高促使SiO2颗粒在镀液中充分分散,更容易被俘获并嵌在镀层中。越来越多的SiO2颗粒进一步增强了促进形核和细化晶粒的作用[8‐9],使镀层表面形貌明显改善。

图2 不同超声波功率下镀层中SiO2颗粒含量Fig.2 SiO2 particle content in the coatings under different ultrasonic power

而在240~320 W 的范围内,超声波功率提高反而会使晶粒粗化,镀层表面形貌也随之变差。原因在于,当超声波功率超过一定范围后,过于剧烈的空化效应和局部微射流作用会干扰SiO2颗粒在阴极表面吸附,也可能将一部分已经吸附的SiO2颗粒从阴极表面驱离。因此被俘获的SiO2颗粒减少,镀层中SiO2含量降低,SiO2颗粒起到的促进形核作用以及对晶粒长大的阻碍作用减弱[10‐12]。

2.2 镀层显微结构

图3 所示为不同超声波功率下镀层的XRD 图谱。从图3 看出,超声波功率分别为0、90、150、240、320 W 时,不同镀层的XRD图谱中都出现三个衍射峰,对应的衍射角和晶面指数如表2 所示。通过对比可知,超声波功率提高不会影响镀层衍射峰的数量和位置。但是不同超声波功率下镀层晶面择优取向和晶体结构参数等可能有所不同,这会导致镀层性能存在一定的差异。因此,有必要进一步研究不同超声波功率下镀层的晶面择优取向和晶体结构参数。

图4 所示为不同超声波功率下镀层各晶面的织构系数。从图4看出,超声波功率为0 W时,镀层(200)和(311)晶面的织构系数比较接近,均为40%左右,意味着该镀层呈现双晶面择优取向。随着超声波功率提高,镀层(200)晶面的织构系数远大于(111)和(311)晶面的织构系数,即超声波功率为90、150、240、320 W 时,镀层都呈现单一晶面择优取向。

图3 不同超声波功率下镀层的XRD图谱Fig.3 XRD spectrum of the coatings under different ultrasonic power

表2 不同超声波功率下镀层衍射峰对应的衍射角和晶面指数Tab.2 Diffraction Angle and crystal surface index of the coatings under different ultrasonic power

以(200)晶面为例,计算晶格常数。不同超声波功率下镀层晶格常数均为1⋅96 Å 左右,表明超声波功率提高对镀层晶格常数基本没有影响。

2.3 镀层耐蚀性

图5 所示为不同超声波功率下镀层的腐蚀速率。从图5可以看出,在0~240 W的范围内,超声波功率提高伴随着腐蚀速率逐渐减小,相应地从2⋅72×10-2mg/(mm2·d)减小到1⋅23×10-2mg/(mm2·d)。而在240~320 W 的范围内,超声波功率提高伴随着腐蚀速率有所增大,当超声波功率提高到320 W时,腐蚀速率为1⋅48×10-2mg/(mm2·d),与超声波功率为240 W时的腐蚀速率相比增大了约20%。

图4 不同超声波功率下镀层各晶面的织构系数Fig.4 Texture coefficient of each crystal surface of the coatings under different ultrasonic power

图5 不同超声波功率下镀层的腐蚀速率Fig.5 Corrosion rate of the coatings under different ultrasonic power

图6、7 所示分别为不同超声波功率下镀层的阻抗谱测试结果及拟合得到的电荷转移电阻。综合图6 和图7 看出,在0~240 W 的范围内,超声波功率提高伴随着容抗弧半径和电荷转移电阻增大,例如,超声波功率为0 时,镀层容抗弧半径最小,电荷转移电阻仅为1⋅46 kΩ·cm2,而超声波功率为240 W时,镀层容抗弧半径最大,电荷转移电阻增大到3⋅34 kΩ·cm2。而在240~320 W 的范围内,超声波功率提高伴随着容抗弧半径和电荷转移电阻减小。综合以上分析,适当提高超声波功率有利于改善镀层的耐蚀性,且当超声波功率为240 W 时,镀层的耐蚀性相对最好。

图6 不同超声波功率下镀层的阻抗谱测试结果Fig.6 Impedance spectrum test results of the coatings under different ultrasonic power

图7 不同超声波功率下镀层的电荷转移电阻Fig.7 Charge transfer resistance of the coatings under different ultrasonic power

3 结论

(1)超声波功率提高对镀层表面形貌和耐蚀性都有一定的影响,但是对镀层衍射峰的数量、位置以及晶格常数基本没有影响。

(2)适当提高超声波功率有利于改善镀层表面形貌,并提高镀层中SiO2颗粒含量,从而使镀层的耐蚀性逐步改善。但超声波功率超过一定范围后,镀层中SiO2含量降低,镀层表面形貌也随之变差,导致耐蚀性下降。当超声波功率为240 W 时,镀层表面形貌和耐蚀性相对最好,该镀层适合应用在屏蔽罩上,有望进一步改善屏蔽罩的耐蚀性。