离心泵遗传算法多目标优化与压力脉动分析

2021-01-24王全玉张志华

曾 红,王全玉,张志华

(1.辽宁工业大学 机械工程与自动化学院,锦州 121001;2.锦州汉拿电机有限公司,锦州 121001)

0 引言

离心泵作为通用机械广泛应用于供水、工业增压、工业液体输送、水处理和灌溉等行业[1],目前离心泵的运行存在运行效率低、抗汽蚀性能差、离心泵过载等诸多问题,传统的优化方法只是选取了部分叶轮参数进行优化,忽略了单变量优化对其他性能造成的影响。

分析以往的优化方案,赵伟国[2]利用遗传算法,将离心泵叶轮的几何参数(Z,β2,b2)作为优化变量,得出改变叶轮出口角β2和叶片包角对离心泵性能影响较大,虽然优化后离心泵性能和效率有所提高,但是忽略了离心泵过载问题;聂松辉[3~6]等人建立多目标优化数学模型,利用遗传算法对离心泵进行优化,虽然给出了优化前后的变量数据,但是并没有将优化前后的模型进行数值模拟来验证优化的可靠性,对优化前后离心泵流道内压力波动变化[7]没有进行对比。

本文将离心泵能量损失最小、抗汽蚀性能强和离心泵性能曲线无驼峰作为目标函数对离心泵进行优化,将叶轮的7个主要参数作为优化变量,利用MATLAB遗传算法工具箱,赋予各分目标函数相应的权值,最终求出目标函数最小值时的最优解组合;并将优化之后的模型进行校验,对比优化前后流场中压力的变化,对所选的3处监测点进行压力脉动情况分析,得出压力脉动频域图。

1 建立目标函数

为了满足离心泵优化设计的要求,本文研究对象为低比转速离心泵,所选取的离心泵优化变量主要有7项分别为:叶轮进口直径D1、叶片进口宽度b1、叶片进口安放角β1、叶片出口安放角β2、叶片出口宽度b2、叶轮出口直径D2、叶片数Z;所选取的低比转速离心泵主要性能参数如表1所示。

表1 离心泵主要性能参数

对3各分目标函数赋予相应的权值,将多目标函数简化成单目标函数,上述的优化设计变量可以写成如下形式:

1.1 能量损失目标函数

离心泵的能量损失包括机械损失Pm、水力损失Ph和容积损失Pv。分目标函数S1为:

1.1.1 机械损失

离心泵机械损失Pm[8]主要包括:一是泵轴与轴承、轴封之间的摩擦损失Pm1;二是轮阻损失Pm2。

式中:u2为叶轮出口圆周速度[9],m/s;ρ离心泵输送的液体密度,kg/m3;g为重力加速度,m/s2。

1.1.2 水力损失

水力损失[10]主要由摩擦阻力损失、漩涡阻力损失和冲击损失组成。

式中:Ht为泵的理论扬程[11],忽略叶片进口预旋的影响,即vu1=0,理论扬程Ht的表达式为:

1.1.3 容积损失

容积损失大部分是由于泄露造成的损失,Pv表达式为:

式中:q 为液体泄漏量,μ 为速度系数,μ=0.5~0.6,Fm为密封口环过流面积,Hc为口环间隙两侧压差。Hc的表达式为:

式中:H为设计点扬程,m。

综上所述:离心泵能量损失分目标函数表达式为:

1.2 汽蚀余量目标函数

泵的汽蚀余量是否发生由装置汽蚀余量NPSHa和泵本身汽蚀余量NPSHr[12]两方面决定,若NPSHa>NPSHr,则离心泵不发生气蚀,所以汽蚀余量分目标为NPSHr的值最小,其表达式为:

式中:系数μ=1.0~1.2,λ=0.25;v1为叶片进口绝对速度;ω1为叶片进口相对速度。

一般令dh=0,整理得离心泵汽蚀余量表达式为:

式中,ηv为泵的容积效率;为入口滑移系数;ηv的表达式为:

离心泵汽蚀余量分目标函数为:

1.3 Q-H曲线无驼峰目标函数

为避免离心泵Q-H曲线存在驼峰,需要提高Q-H曲线的斜率。泵的Q-H性能曲线斜率最大值tanθ,其分目标函数应为1/tanθ的最小值,表达式为:

式中:P为中间常数[13],表达式为:

式中:S为静矩,表达式为:

离心泵Q-H曲线无驼峰分目标函数为:

1.4 确定优化目标函数

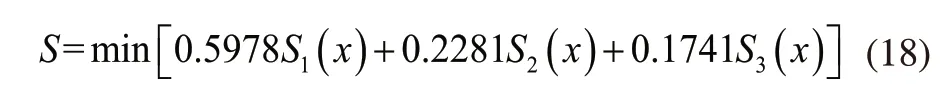

在多目标优化设计中,通常根据权值来区分各分目标函数的重要程度,同时赋予各分目标函数相应的权值可以将多目标优化问题转化成单目标优化问题,权值根据文献[14]取:ξ=[0.5978 0.2281 0.1741]T,优化目标函数为:

2 遗传算法优化

遗传算法[15](Genetic Algorithm)是通过模仿自然界选择与遗传的机理来寻找最优解,是一种全局优化算法,不会陷入局部最优解的快速下降陷阱,遗传算法与传统的优化算法相比,遗传算法能够快速的达到收敛,在计算精度要求时,计算时间少,鲁棒性高。本文基于MATLAB遗传算法工具箱(gatbx)对离心泵进行优化计算,通过模型计算各优化变量的约束条件为(长度单位为m):

创建适应度函数GA91.m文件,将优化变量约束范围代入,变量范围(Bounds)下限为[0.046 0.026 30 5 0.005 0.154 3],上限为[0.06 0.033 40 38 0.012 0.173 10],需要保证优化之后的叶片数为整数,在非线性约束条件(Nonlinear constraint function)中输入[7]。对比优化前后的结果,优化结果如表2所示。

表2 变量优化前后对比

优化后的数据与优化前相比,能量损失较优化前降低了3.1%,汽蚀余量降低了0.22m,从以上数据可以看出,优化之后离心泵的性能有了显著提升。

3 离心泵流场分析

为了能够对比优化前后离心泵内部流场的压力变化情况,建立优化前后的三维模型,利用PumpLinx后处理软件进行稳态和瞬态计算,得出设置监测点的压力脉动频域图,根据频域图判断出优化前后离心泵内部流场稳定性变化。

3.1 离心泵三维模型

使用CFturbo软件建立离心泵优化前后三维模型,CFturbo软件是专业的泵类建模软件,广泛应用于离心泵、鼓风机、涡轮机等其他旋转类机械的设计当中,建模完成之后输出计算流体域,离心泵计算流体域包括进口段、叶轮和蜗壳三部分。将优化前后的三维模型分别导入到后处理软件PumpLinx中,PumpLinx的网格生成器采用专有的CAB算法,CAB算法在计算域中生成笛卡尔网格,默认方法均采用Interior Volumes生成封闭几何体内部网格,网格划分完成后进行网格无关性分析,图1为离心泵的计算域模型。

图1 离心泵计算域

3.2 压力脉动监测点设置

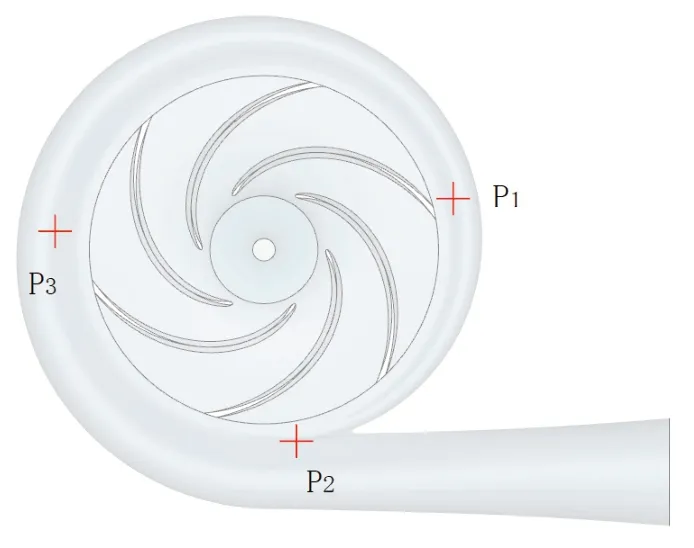

为分析叶轮出口区压力脉动特性,在蜗壳流道内设置监测点P1和P3,监测点P2设置在隔舌区域,通过PumpLinx非定常模拟监测点出动态压力情况,监测点设置位置如图2所示。

图2 监测点设置

3.3 监测点压力脉动分析

将CFturbo软件中建立的模型以.STL的格式输出,并导入到PumpLinx后处理软件中,对优化前后模型进行稳态计算,将叶片、叶轮前缘和后缘设置成转子,进口段和蜗壳部分设置成静止域,设置壁面为无滑移,设置边界条件,PumpLinx软件采用的是压力进口和流量出口,设置进口压力为1bar(101325Pa),在设计工况下出口流量为0.0069m3/s,湍流模型为k-ε模型,流体介质设置为水,最后设置迭代次数为1000次。经过模拟,稳态计算结果收敛。

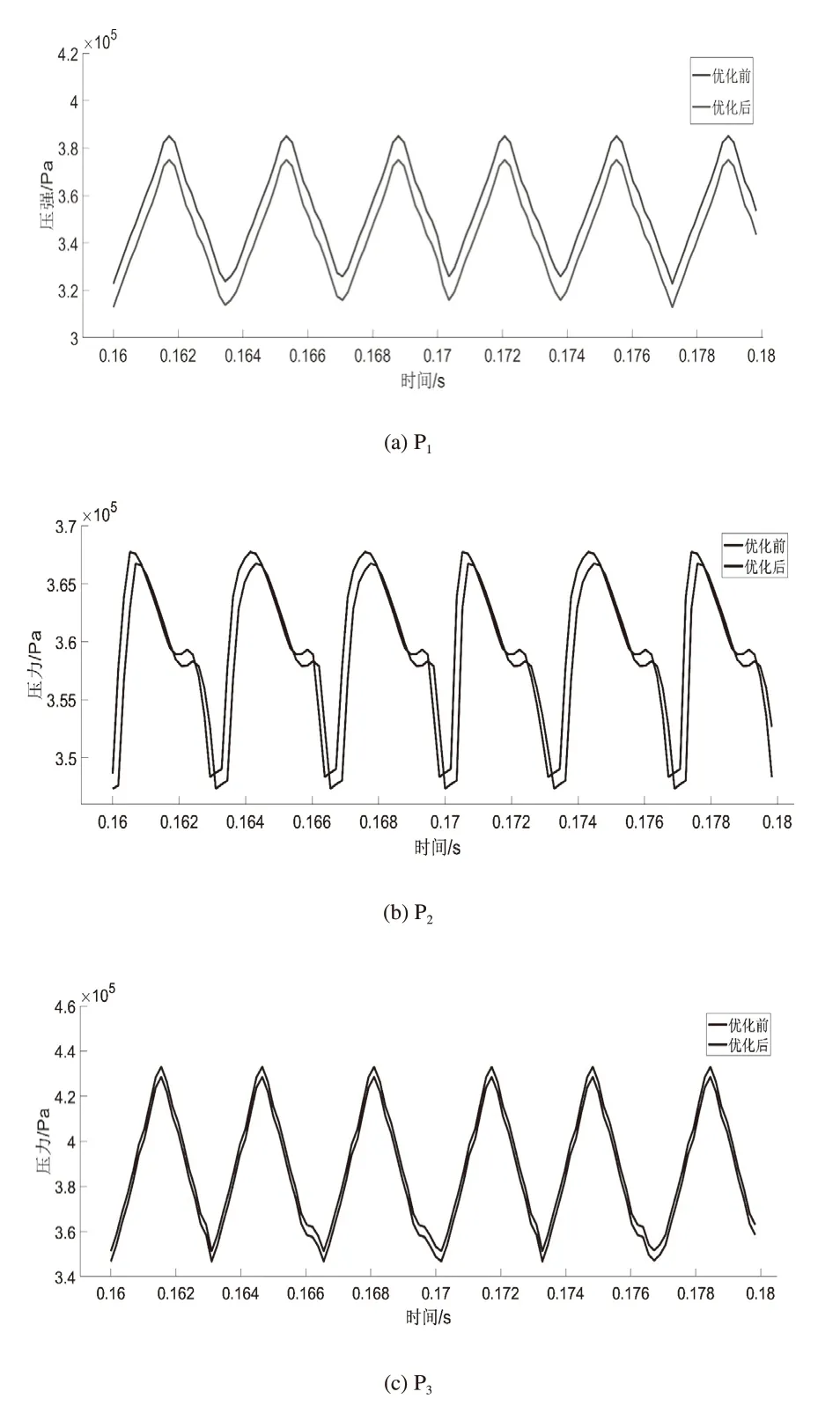

为了得到监测点处压力随时间的波动情况,利用PumpLinx后处理软件在稳态求解的基础上进行瞬态模拟,时间步长为相邻两个叶片转过同一位置,每个时间步长内迭代次数为20次,总迭代次数为1500次,叶轮旋转10周所用的时间为0.20689s,对于监测点处的压力脉动分析数据可以选择相对稳定的3~10周期内的瞬态计算值进行时间平均。瞬态计算得到了设计工况下的压力脉动时域图,图3为优化后模型监测点P1~P3处第8个周期的压力脉动时域图。

图3 监测点P1~P3压力脉动时域图

从图3压力脉动时域图可以看出,监测点P1和P3处的曲线波动比较平稳,没有出现次波峰,叶轮每旋转一周,压力脉动曲线图 都有6个波峰和6个波谷,与叶片数量一致,这说明P1和P3处的压力主要受叶片的影响,P2监测点处出现明显的次波峰,这是因为靠近隔舌的位置叶轮和蜗壳对流场的干预作用大,因此压力波动更明显。

与压力脉动时域图相比较,压力脉动频域图能够将时域图中包含的随机信号和周期信号分解开来,在设计工况点下,为了能够更加直观地分析监测点处压力脉动不合理因素对于实际情况造成的危害,将P1~P3监测点的样本值利用快速傅里叶变换(FFT)的方法,将压力脉动时域转化为频域,压力脉动频域图中,横纵坐标分别代表频率和压力脉动能量幅值,瞬态模拟叶轮第3~10个旋转周期内的压力脉动趋于稳定,图4选取第8个旋转周期内的压力脉动数据进行分析,本文将对比优化前和优化后的模型不同监测点处的压力脉动能量幅值,分析叶轮出口蜗壳流道内的压力波动情况,图4为P1~P3监测点出的压力脉动频域图。

图4 监测点压力脉动频域图

本文所选取的离心泵叶轮转速为2900r/min,叶片数6片,故转频为48.3Hz,叶频为289.8Hz,由图4可以看出,各监测点主频为叶频及其倍频。在设计工况点下,蜗壳与叶轮的动静干扰主要是受叶频的影响,且主要集中在低频区。观察频域图中的主频与计算所得到的转频和叶频略有偏差,离心泵存在的泄漏、湍流和液体与叶轮、隔舌之间的冲突都是造成压力波动的原因。通过比较图4(a)~图4(c)监测点位置脉动幅值,发现P2点隔舌出的压力脉动幅值要大于P1和P3点,且越靠近隔舌的位置压力幅值越大,这主要是因为靠近隔舌位置的点主要是受叶轮和蜗壳的相互耦合作用,对比发现,P1~P3监测点位置优化后的压力脉动幅值整体低于优化前的压力脉动幅值,说明离心泵蜗壳内部的压力变化较优化之前平稳,优化效果明显。

图5 离心泵优化前后效率对比

离心泵优化后能量损失减小,为了能够更加直观的比较优化前后离心泵的性能变化,将优化前后离心泵的效率进行对比,图5优化前后效率对比,设置了0.4Q、0.6Q、0.8Q、Q、1.2Q共6个工况点,从图中可以看出,优化后离心泵的效率提高,且优化后的效率明显高于优化前的效率,在小流量工况点下效率的提升明显高于大流量工况点的效率,证明遗传算法在离心泵优化方面切实可行。

4 结语

本文利用遗传算法多目标优化与数值模拟相结合的方法对离心泵进行优化,可以得出以下结论:

1)首先建立了离心泵多目标优化的数学模型,优化了对离心泵性能影响较大的7个变量,并利用权矩阵将多目标优化转变成单目标优化,创建适应度函数,利用MATLAB遗传算法工具箱得到变量最优组合。

2)建立优化前与优化后的三维模型,利用PumpLinx后处理软件对离心泵进行内部流场分析,通过建立监测点分析监测点处压力变化情况,利用快速傅里叶变换将压力脉动时域图转化为频域图,结果表明,优化后的离心泵内部流场压力脉动幅值较优化之前幅值低,流场稳定性提高。

3)通过离心泵优化前后效率对比,在设计工况点下,优化后的离心泵较优化前效率提高了3%,能量损失较优化前降低了3.1%,气蚀余量降低了0.22m,遗传算法对离心泵的优化具有很强的实用性。