黄泛区盾构下穿高铁沉降分析及施工参数控制

2021-01-21祝嘉辉李俊才朱正国

祝嘉辉,李俊才,朱正国

(1.南京工业大学 交通运输工程学院,江苏 南京 211800;2.淮安高新控股有限公司,江苏 淮安 223001)

随着城市交通建设的发展,盾构法因具有安全、高效等优点而成为隧道施工的关键技术,并得到了广泛的应用[1]。但盾构隧道施工会对周围的环境造成一定的负面影响,主要表现为盾构掘进导致的地表沉降或者隆起,从而影响盾构隧道和地表建筑的安全使用[2]。

Peck[3]通过对大量地铁隧道施工导致的地表沉降案例进行研究,建立数据模型,总结地表沉降槽的形成机制,研究表明:地表沉降形成的沉降槽在理论上等于不排水状态下土体损失的体积,其地表沉降槽符合正态分布。Buhan等[4]将渗透力的作用考虑在其建立的土压平衡盾构开挖面的三维有限元数值模型中,通过模型分析,认为开挖面的稳定系数与水平垂直方向的渗透系数有着一定的关系,但与土体密度的关系很小。雍朗明[5]通过对富水砂层盾构掘进中所表现出的沉降规律进行研究,发现盾构始发时地表的沉降效果明显,但当盾尾距洞门约15 m时沉降趋于稳定。邱龑等[6]以穿越富水砂层的隧道工程作为研究对象,利用有限差分软件构建富水砂层盾构隧道的数值模型,研究4种不同支护压力下盾构隧道开挖面的稳定性,提出基于稳定系数的开挖面失稳风险分析方法,结果表明:支护压力与前方土体的静止水土压力越接近,开挖面越稳定。丁春林等[7]基于广州地铁2号线越秀公园—三元里区间隧道,利用弹塑性有限元法分析,认为施工引起的地表沉降受地应力释放的影响。许有俊等[8]采用FLAC 3D数值模拟软件,模拟天津软土地层条件下,地铁盾构隧道下穿高铁路基的全过程,研究了路基顶面横向沉降槽的形态。

由此可见,目前分析盾构下穿既有高铁线路的变形影响因素和发展变化规律,多集中在现场监测与数值模拟方面。但是既有高铁线路的沉降是由盾构施工参数和地质条件等因素共同影响的,结合不同场地的地质条件,对盾构施工参数与沉降变形关系的研究远不充分。

黄泛区富水粉砂层存在黏聚力极弱、渗透系数和地下水侧压力大等不良地质条件。笔者结合现场监测资料,探索土压平衡盾构隧道施工在黄泛区富水粉砂层中穿越掘进时的施工参数与地表沉降的发展变化关系,优化施工参数,从而控制地表沉降,确保盾构下穿施工中高铁路基与站台的安全,为该地区及类似地质条件下,地铁盾构隧道施工提供借鉴。

1 工程及地质条件概况

1.1 盾构下穿工程简介

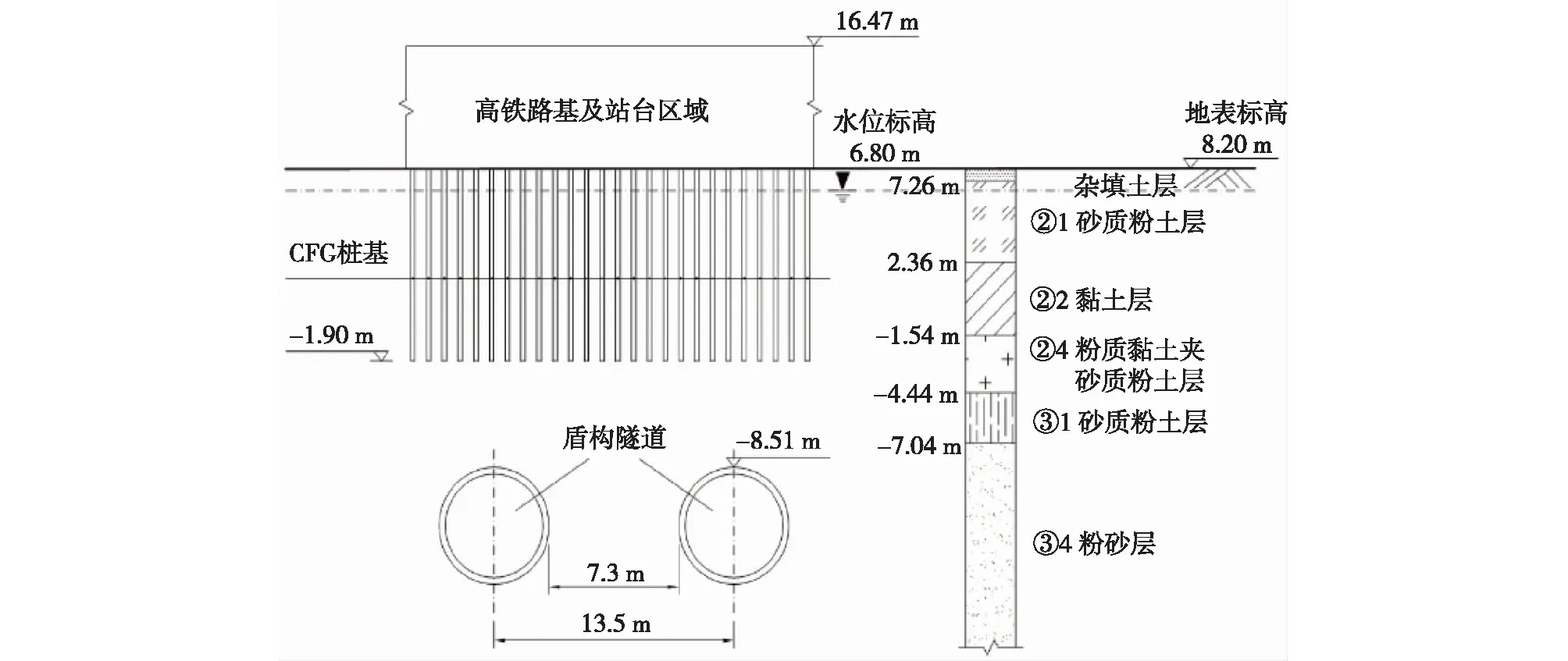

淮安地铁1号线淮安东站—盾构工作井区间为两条单洞圆形隧道,轴线间距为13.5 m,净间距为7.3 m,隧道内径为5.5 m,外径为6.2 m,管片厚为0.35 m,环宽为1.2 m,混凝土强度为C50。盾构自始发井掘进约273 m后,进入下穿连镇高铁路基及站台区段,该区段宽为127.9 m,填土厚度为8.27 m,采用水泥粉煤灰碎石桩(CFG桩)加固,桩径为0.5 m,桩间距为1.8 m,桩长为10 m,梅花形布置。站台面层采用C25混凝土铺装,厚为25 cm。下穿区间覆土厚度为16.57~16.95 m,隧道拱顶距CFG桩桩底平均竖向净距为6.61 m,隧道纵断面成上坡趋势,坡度为0.4%。从刀盘掌子面进入高铁路基坡脚至盾构机盾体完全脱出路基区间的掘进长度为144 m,对应的盾构掘进环号为222~342。盾构隧道与高铁站台、路基的平面位置图和剖面图分别为图1和2。

1.2 工程水文地质条件

盾构主要穿越地层为全断面富水粉砂层,其孔隙比为0.662,压缩模量Es0.1-0.2为16.62 MPa,内摩擦角为31.1°,黏聚力仅为5 kPa,渗透系数为3.37×10-4m/s,地下水侧压力系数约为0.45。下穿区段上覆及穿越土层的主要物理与力学指标如表1所示。

图2 盾构隧道与高铁站台、路基剖面图Fig.2 Profile of shield tunnel, high-speed railway platform and subgrade

表1 上覆及穿越土层主要物理与力学指标

对本工程有影响的承压水为第Ⅰ层承压水,主要埋藏于具有联通性的砂质粉土层中,水量较丰富,以侧向径流为主,水位埋深为1.36~1.60 m。

1.3 盾构施工概况

本工程使用2台中铁工程装备集团有限公司制造的φ6 470 mm TE6440H-0945型盾构机,在全断面富水粉砂层中采用土压平衡模式进行施工。

1)盾构机质量约为500 t,最大推力为41.73 MN,最大掘进速度为80 mm/min。

2)刀盘开挖直径为6 470 mm,配置6把中心滚刀,35把单刃滚刀,滚刀外径均为431.8 mm,正面刀间距为75 mm,开口率为35%,转速为3.7 r/min。

3)掘进施工前主要参数设定:掘进速度控制为2~5 cm/min;正常掘进刀盘转速为1.75 r/min;土舱压力控制为0.178~0.223 MPa;盾构总推力为19.61~29.42 MN;正常掘进时,扭矩低于最大扭矩,当工作扭矩达到设定额定扭矩(5 MN·m)时,刀盘停止转动,刀盘脱困扭矩为5.7 MN·m。

4)实际施工中,右线始发,掘进约220 m后再左线始发,右线与左线前后刀盘掌子面间距较大,相互之间影响较小。

5)通过4组暗埋在盾尾盾壳内的注浆泵控制注浆点进行同步注浆,注浆压力比外界水压高出0.05~0.1 MPa时才能满足施工要求[9]。因此,设计注浆压力为0.2~0.3 MPa。

6)下穿连镇高铁区段全断面增设注浆孔管片,在盾构推进结束后,及时打开管片内预留注浆孔,对隧道周围土体进行二次注浆加固。加固范围为管片外2 m,浆液为水泥-水玻璃(体积比1∶1),注浆压力≤0.5 MPa,加固后土体强度为0.2~0.3 MPa,并具有良好的均匀性。

2 沉降监测及数据分析

2.1 监测点布置

连镇高铁站台区域沿站台雨棚柱两侧每间隔7~8 m各布设一垂直于隧道轴线的沉降监测断面,每个监测断面设10个监测点,从右向左依次为1—10号,共15个监测断面;路基区域沿高铁轨道两侧每间隔7~8 m各布设一垂直于隧道轴线的沉降监测断面,每个断面布设6个监测点,从右向左依次为3—8号,共20个监测断面。监测布点如图1所示。

2.2 监测数据分析

2.2.1 纵向地表最大沉降量分析

选取下穿区段中L01—L14监测断面,即通过盾构250~290环的监测数据来研究高铁路基及站台的纵向地表最大沉降量,其分布情况如图3所示。由于盾构全断面穿越富水粉砂层,且该土层易受盾构施工扰动产生应力释放,该区段对应的高铁路基及站台变形以沉降为主。

盾构右线下穿后最大沉降量位于第5列监测点,沿线最大沉降量为8.12 mm,位于监测断面L09(盾构278环)处。盾构左线下穿后最大沉降增加量位于第7列监测点,沿线最大沉降量为13.22 mm,位于监测断面L07(盾构273环)处。左右线下穿完成后最大累计沉降量为15.91 mm,位于第6列监测点上,沿线最大沉降量位于监测断面L08(盾构275环)处。

由于右线先于左线下穿完成,左线施工时土体已有一定程度的扰动,同时,高铁路基区域盾构隧道覆土厚度比站台区域小,高铁路基区域受盾构下穿施工的影响要大于站台区域。

监测控制要求盾构下穿施工引起的地表隆起量≤10 mm、沉降量≤20 mm。由图3还可知:各监测点的累计沉降量均满足沉降控制要求,同时各轨道两侧沉降差异很小,盾构穿越期间高铁路基及站台安全可靠。

图3 纵向最大沉降量变化曲线Fig.3 Longitudinal maximum settlement change curves

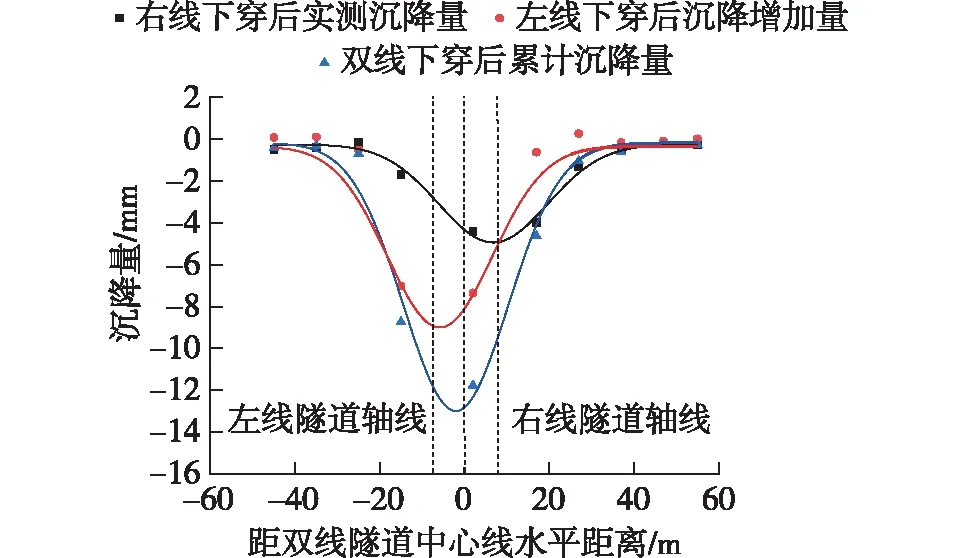

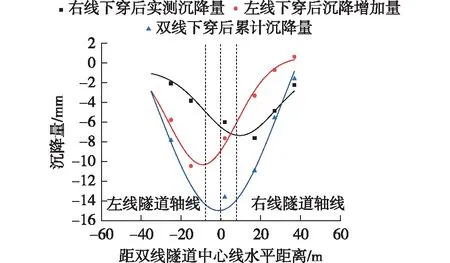

2.2.2 高铁站台及路基横向沉降槽变化规律

为了更直观地反映盾构下穿连镇高铁站台及路基区域时沉降量的分布情况,选取典型断面ZT06和L12的监测数据,按照具有正态分布性质的高斯峰值函数(式(1)和(2))进行曲线拟合[10]。右线及左线先后下穿站台及路基2区域后的沉降槽曲线分别如图4和5所示,拟合参数如表2所示。

y=y0+Ae-(x-xc)2/2i2

(1)

B=2.5i

(2)

式中:x为沉降点到隧道轴线的水平距离,m;y为横断面沉降量,mm;A为拟合系数;y0为远离隧道中心线沉降点的沉降量,mm;对y求导,令y′=0,解得x=xc,故xc为最大沉降量对应的沉降点距隧道轴线的距离,m;y0+A为最大沉降量,mm;i为沉降槽宽度系数;B为沉降槽宽度,m。

图4 站台区域(监测断面ZT06)沉降曲线Fig.4 Settlement curves of platform area (monitoring section ZT06)

图5 路基2区域(监测断面L12)沉降曲线Fig.5 Settlement curves of subgrade area 2 (monitoring section L12)

表2 站台及路基区域典型横断面拟合参数

由图4和5可以看出:无论是站台还是路基2区域,因盾构掘进引起的最大沉降量均位于其隧道轴线附近。将双线掘进完成后的沉降量进行叠加,其最大沉降量位于双线隧道中心线附近。

根据何自珩[11]提出的以隧道轴线间距L和沉降槽宽度系数i的比值C(C=L/i)来判断沉降槽的形状,C=2和7分别为双线隧道地表沉降槽曲线从单峰变双峰和从双峰变成两个独立单峰的临界值。本工程站台区域的沉降槽呈V形,以盾构隧道为轴线左右对称,左、右宽度均约为15 m,各沉降槽曲线C值均小于2,符合理论研究结论。

路基2区域的沉降槽较站台区域深度深、宽度大,在沉降控制中应重点关注。盾构隧道双线下穿施工后形成的沉降槽谷底位于双线隧道中心线偏左的位置,符合沉降发展规律。相比于南京长江漫滩地貌单元[12]的类似盾构隧道工程,在淮安黄泛区自稳性极差的富水粉砂层中进行盾构施工时,由于高铁路基及站台下存在CFG群桩加固,沉降槽的深度相较于南京长江漫滩地貌单元沉降槽的要小,但沉降槽的宽度更大,影响范围更广,这就对盾构掘进参数控制提出了更严格的要求。

2.2.3 高铁路基沉降规律

为探究沉降量随盾构掘进进度的发展规律,以右线下穿时高铁路基1区域内的高铁线路为研究对象。根据各条高铁线路上距盾构隧道轴线最近的监测点(监测断面内的第6列监测点)数据[13],得到既有高铁路基随盾构下穿施工沉降变化的情况如图6所示。

由图6可知:在刀盘掌子面前方约10 m处,由于土体受到盾构机千斤顶推力以及土舱压力的挤压作用,路基地表出现轻微隆起后开始缓慢沉降,此阶段的沉降量约占最终沉降量的20%。盾构机通过监测点下的地层时,盾壳和土体的摩擦作用在接触面形成剪切滑动面,造成土体扰动,路基沉降变化显著,约占最终沉降量的54%。当刀盘通过监测点15 m后,盾壳脱出管片,隧道内同步注浆能有效遏制沉降的发展,沉降速率逐渐放缓,盾尾通过期间的沉降量约占最终沉降量的18%。在盾尾通过断面20 m后,沉降趋于稳定。由于砂层渗透性好,受扰动后孔隙水压力消散快、固结速率快,盾尾通过后其沉降可快速稳定,不再出现更大变形。在管片脱出盾尾12 m(即刀盘通过监测点20 m)后,进行二次注浆以阻止土体沉降发展,二次注浆能够有效填充管片周围土体,减缓地表沉降速率,后期沉降阶段的沉降量约占最终沉降量的8%。

图6 盾构下穿施工时既有高铁路基沉降曲线Fig.6 Settlement curves of existing high-speed railway subgrade during shield tunneling

3 盾构施工参数分析

盾构隧道施工工艺复杂,与盾构相关的施工参数众多,并且每个参数受到地层、周边环境等诸多因素的影响。施工参数选取的合理与否,将会对施工质量、效率和地层变形控制起到重要作用[14]。

盾构掘进施工主要通过油缸推进和刀盘切削两个动作来实现,与油缸推进相关的参数为盾构推力,与刀盘切削相关的参数为刀盘扭矩[15]。为了维持开挖面的稳定,土舱内需产生一定的渣土压力来平衡开挖面的水土压力。基于以上分析,选取掘进速度、刀盘转速、土舱压力、注浆压力、总推力和刀盘扭矩6个参数为关键参数[16],采用二次多项式Y=Y0+aX+bX2(a、b为二次多项式的拟合系数)对站台及路基区域内盾构的施工参数与最大沉降量的关系进行拟合及初步相关性分析,确定各盾构施工参数与右线下穿后实测最大沉降量及左线下穿后最大沉降增加量的关系,进而达到对盾构施工参数的调控。

3.1 掘进速度

掘进速度是评价盾构掘进施工效率的重要参数,盾构机的进、出土量受到盾构掘进速度的影响。如果进、出土的速度不能保持一定的平衡,则容易导致掌子面土体失稳,造成地表沉降增加[17]。另外,需要保证盾构的排渣能力、注浆速度和掘进速度相适应,以此来实现盾构施工的持续稳定进行。

盾构下穿左右线222~342环掘进速度的分布如图7所示。由图7可知:右线盾构掘进速度主要控制为30~40 mm/min,平均值为34.9 mm/min,整体变化较为平稳。左线施工时,盾构掘进速度有所增加,主要控制为40~60 mm/min,平均速度为50.2 mm/min,由此造成了左线高铁站台及路基出现明显沉降。

图7 掘进速度变化曲线Fig.7 Change curves of the excavation speed

图8 掘进速度与地表最大沉降量关系Fig.8 Relationship between excavation speed and maximum settlement of the surface

图8为掘进速度与地表最大沉降量的关系。经初步相关性分析,掘进速度与地表最大沉降量的相关系数为0.327,掘进速度与地表最大沉降量成正比,即站台及路基区域内的沉降量均随掘进速度的增大而增大。这是因为随着掘进速度增大,盾构机对土体的扰动也相应加大,引起的地表沉降也越大。

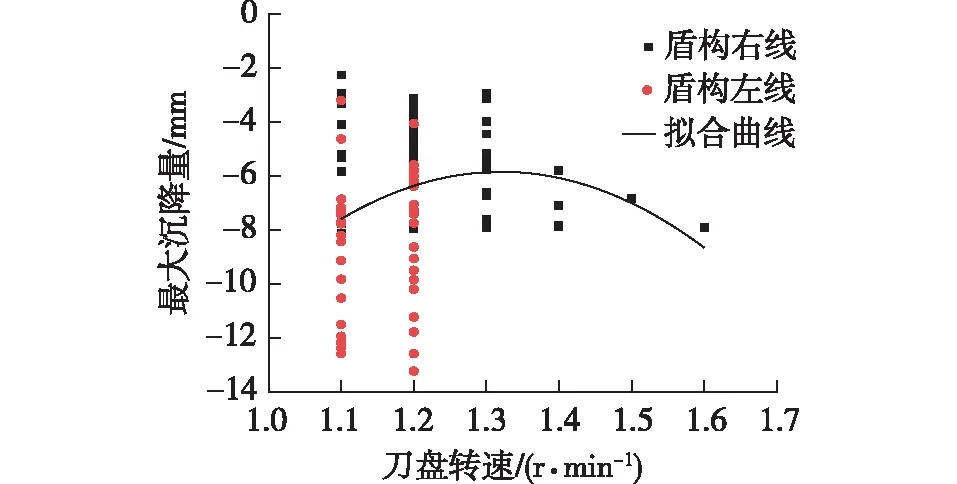

3.2 刀盘转速

刀盘转速直接影响盾构掘进进度,具体表现为刀盘转速越快,刀盘切削能力越强,同时刀盘对周围地层的扰动也越大。因此,刀盘转速的设定需综合考虑掘进速度、贯入度和地层性质等因素[18]。

盾构下穿施工中刀盘转速随施工进度的变化曲线如图9所示。由图9可以看出:盾构机在掘进过程中,右线刀盘转速主要控制为1.1~1.4 r/min,平均转速为1.2 r/min;左线盾构掘进施工时,刀盘转速主要控制为1.1~1.2 r/min,平均转速为1.14 r/min,其数值波动较小。

图10为刀盘转速与地表最大沉降量的关系。经初步相关性分析,刀盘转速与地表最大沉降量的相关系数为0.058,刀盘转速与地表最大沉降量的相关性较弱。

图9 刀盘转速变化曲线Fig.9 Change curves of the cutter-head speed

图10 刀盘转速与地表最大沉降量关系Fig.10 Relationship between cutter-head speed and maximum settlement of the surface

3.3 土舱压力

土舱压力的大小是影响盾构开挖面稳定、保障施工安全的重要因素。土舱压力小于土层原始应力时,可能会导致土舱崩塌,易造成地层损失;反之,则会扰动开挖面前进方向的土体稳定,迫使开挖面的土体向远离开挖面的方向挤出,从而进一步引起土体位移导致沉降[19]。

盾构下穿施工中土舱压力随施工进度的变化曲线如图11所示。由图11可知:整个盾构下穿施工过程中,盾构右线掘进中土舱压力基本稳定,稳定段压力范围为0.10~0.12 MPa,谷值为0.09 MPa,峰值为0.13 MPa。左线掘进施工中土舱压力随盾构掘进呈稳步下降趋势,土舱压力从下穿施工初期最高0.20 MPa逐步降低至0.12 MPa。因此,为有效减少盾构施工对土层扰动和减少既有高铁站台及路基沉降,土舱压力变化不宜过大,在下穿施工过程中应保持稳定。

图12为土舱压力与地表最大沉降量的关系。经初步相关性分析,土舱压力与地表最大沉降量的相关系数为0.243,当土舱压力设置过大时,站台及路基区域内的沉降量增大,右线施工时的土舱压力更有利于地表沉降的控制。

图11 土舱压力变化曲线Fig.11 Change curves of the soil chamber pressure

图12 土舱压力与地表最大沉降量关系Fig.12 Relationship between soil chamber pressure and maximum settlement of the surface

3.4 注浆压力

注浆压力是指在注浆时要克服浆液流动阻力并扩散一定范围时所需要的压力。隧道开挖后,隧道管片将会承受隧道周围土体向隧道中心压迫的径向力,因此需要在盾尾的空隙中注入一定压力的浆液,在一定程度上恢复原有的土体应力,从而抵消土体向隧道中心的径向力。另外,盾构掘进过程中同时注入浆液还可以有效减少地表沉降,达到稳定管片结构的效果,对盾尾密封及衬砌管片安全有着重要的作用[20]。需要重视的是,盾构下穿过程中要时刻注意施工监测的信息反馈,不断调整注浆压力的设定。

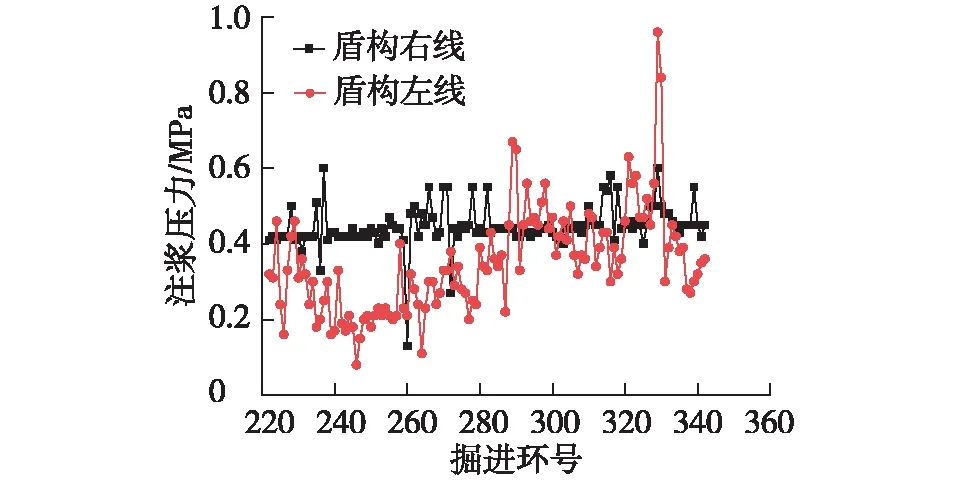

盾构下穿施工中注浆压力随施工进度的变化曲线如图13所示。由图13可知:右线注浆压力范围主要为0.3~0.6 MPa,平均值为0.45 MPa。左线注浆压力波动较大,范围主要为0.1~0.6 MPa,平均值为0.35 MPa,这表明左线的沉降控制效果较右线弱,注浆压力根据现场沉降监测数据进行的调整较多。

图13 注浆压力变化曲线Fig.13 Change curves of the grouting pressure

图14为注浆压力与地表最大沉降量的关系。经初步相关性分析,注浆压力与地表最大沉降量的相关系数为0.151,站台及路基区域内的沉降量均随注浆压力的增大而减少。

图14 注浆压力与地表最大沉降量关系Fig.14 Relationship between grouting pressure and maximum settlement of the surface

3.5 总推力

总推力应根据各种掘进阻力的总和及所需的富余量决定,掘进阻力主要包括盾构正面推进阻力、盾壳外表面与周围土体的摩擦阻力、盾尾与管片间的摩擦阻力及后接台车的牵引阻力[21]。盾构推力的增加,势必会扩大盾壳周围土体剪切形成的变形范围。如果掘进过程中推力过大,则会造成掘进面正面土体因挤压产生变形,从而导致地表隆起;相反,则会导致掘进速度不足,引起地表沉降量的增加。

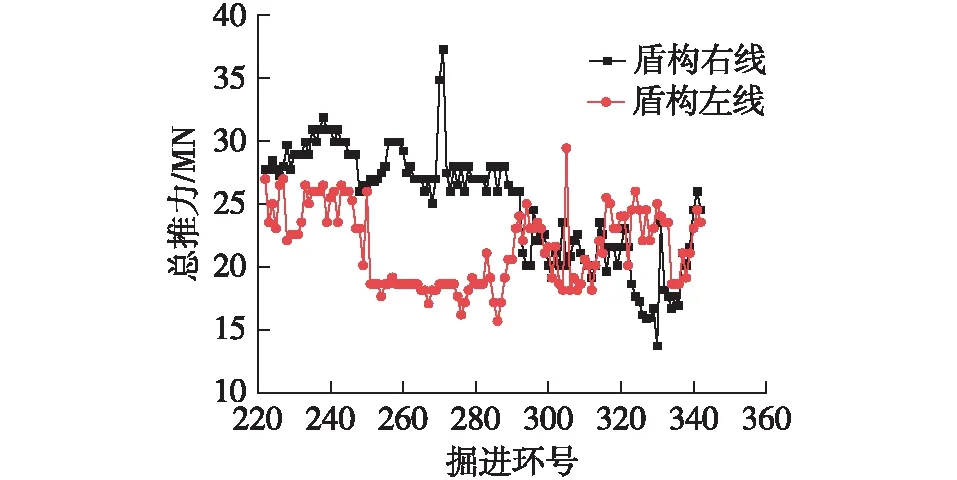

盾构下穿施工中的总推力随施工进度的变化曲线如图15所示。由图15可知:除270和271环陡增外,右线盾构总推力先波动增长并趋于稳定,从293环开始波动下降,平均总推力约为25.0 MN;而左线盾构总推力较右线低,平均总推力为21.5 MN,251~284环掘进期间盾构总推力一直维持在较低水平。

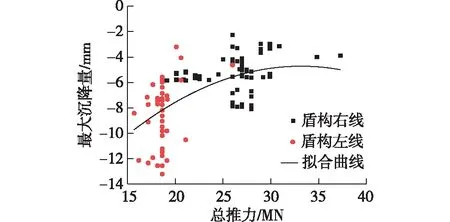

图16为总推力与地表最大沉降量的关系。经初步相关性分析,总推力与地表最大沉降量的相关系数为0.336,站台及路基区域内的沉降量均随总推力的增大而减少,当总推力增加至33 MN左右时沉降量趋于稳定。

图15 总推力变化曲线 Fig.15 Change curves of the total pushing force

图16 总推力与地表最大沉降量关系Fig.16 Relationship between total pushing force and maximum settlement of the surface

3.6 刀盘扭矩

盾构刀盘扭矩包括刀具切削土体所需力矩、刀盘正面的摩擦力矩、刀盘周边的摩擦力矩、刀盘开口处切削渣土所需力矩、刀盘自重引起的抵抗旋转所需力矩以及刀盘在密封舱内搅拌渣土所需力矩[22]。刀盘扭矩过大,则会加剧刀具和刀盘的摩擦,容易使得开挖面土体剪切变形范围扩大,引起土体扰动范围的扩大。

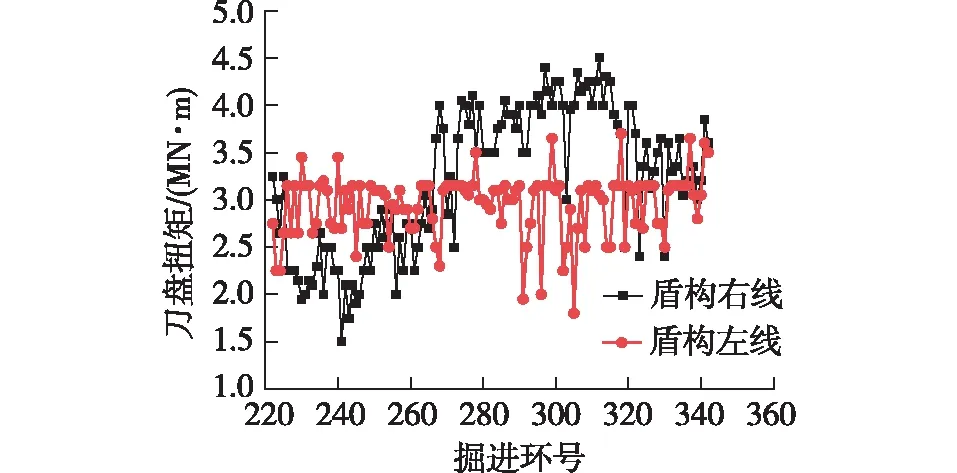

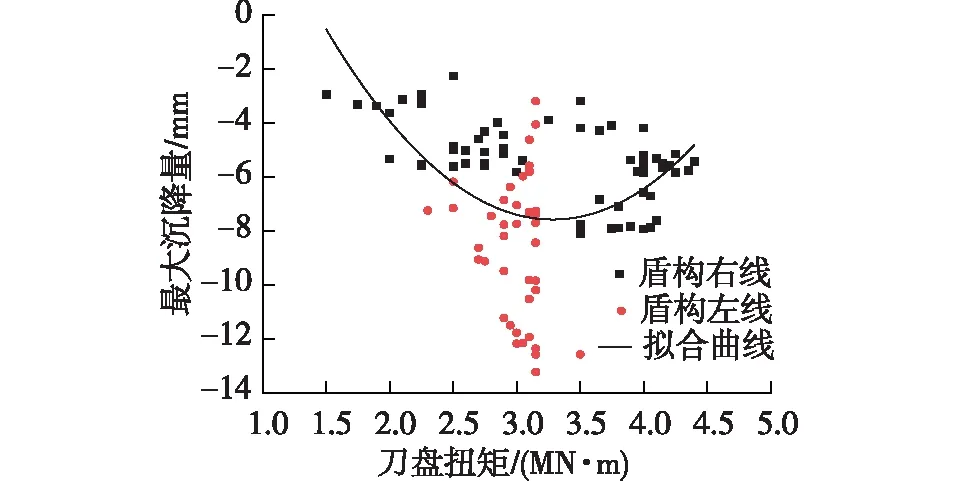

图17为盾构穿越高铁路基及站台区段的刀盘扭矩变化曲线。由图17可知:盾构右线刀盘扭矩经历了先下降后稳步增长的过程,右线盾构机从220环掘进至241环时,刀盘扭矩达到谷值1.5 MN·m,掘进至297环后,刀盘扭矩稳步上升至峰值4.4 MN·m,平均刀盘扭矩为3.0 MN·m;相对于右线,盾构左线刀盘扭矩主要控制为2.5~3.2 MN·m,变化幅度较小,且当刀盘扭矩小于2.5 MN·m时,最大沉降量随刀盘扭矩的减小而减小。

图17 刀盘扭矩变化曲线Fig.17 Change curves of the cutter-head torque

图18 刀盘扭矩与地表最大沉降量关系Fig.18 Relationship between cutter-head torque and maximum settlement of the surface

图18为刀盘扭矩与地表最大沉降量的关系。经初步相关性分析,刀盘扭矩与地表最大沉降量的相关系数为0.209,沉降量随刀盘扭矩的增大而增大,当刀盘扭矩增加至约3.3 MN·m时,曲线出现拐点,地表沉降量随刀盘扭矩的增大而减小。

4 结论

基于盾构下穿淮安黄泛区富水粉砂层高铁路基及站台施工的实际工程,通过分析地表沉降监测数据与盾构施工参数,得出以下结论:

1)站台区域的沉降槽呈V形,以盾构隧道为轴线左右对称,左、右宽度均约为15 m。路基区域的沉降槽较站台区域的沉降槽深度深、宽度大。由于高铁路基与高铁运营安全息息相关,在施工监测时对高铁路基的沉降应重点关注。盾构隧道双线下穿施工后形成的沉降槽谷底位于双线隧道中心线偏左的位置,符合沉降发展规律。

2)盾构施工穿越富水粉砂土层时,刀盘到达前的沉降量约占总沉降量的20%,盾构机通过监测点期间的沉降量约占总沉降量的54%,盾尾通过期间的沉降量约占总沉降量的18%,后期沉降阶段的沉降量约占总沉降量的8%。在盾尾过断面20 m后,沉降趋于稳定。

3)经初步相关性分析,穿越富水粉砂土层时,盾构施工参数与沉降量的相关系数由大到小依次为总推力、掘进速度、土舱压力、刀盘扭矩、注浆压力、刀盘转速。

4)在类似富水粉砂层和隧道埋深的盾构下穿施工中,盾构掘进应控制在较小的速度,以约35 mm/min为宜(根据本工程中右线盾构掘进速度的平均值(34.9 mm/min)确定);土舱压力宜控制为0.10~0.12 MPa,在下穿掘进施工过程中应保持稳定;盾构刀盘扭矩应控制为小于2.5 MN·m(根据本工程中盾构左线刀盘扭矩确定);同步注浆压力应控制为0.45 MPa左右,不宜变化过大(根据本工程中右线注浆压力平均值(0.45 MPa)确定);总推力宜控制为23~26 MN(根据本工程中右线盾构总推力平均值(25.0 MN)和总结现场施工经验确定)。根据施工监测反馈信息适当优化,从而达到减缓因盾构下穿掘进施工引起地表沉降的目的。