Mn2O3/HY催化聚丙烯的临氧裂解反应动力学

2021-01-21汪义忍费兆阳邢佑鑫崔咪芬汤吉海张竹修

汪义忍,费兆阳,邢佑鑫,陈 献,崔咪芬,刘 清,汤吉海,张竹修,乔 旭

(南京工业大学 化工学院 材料化学工程国家重点实验室,江苏 南京 211800)

随着全球经济的快速发展,人们对聚合物的需求日益增长。聚合物因具有便携性、通用性、价格低廉等特点在建筑、医疗、工程应用、汽车、航空航天等领域被广泛使用[1]。随着聚合物使用量的增加,伴随的便是对废弃聚合物进行降解处理。在有机固废中,化工固废量达到了2.6亿t/a[2],如果不对其进行安全、高效的处置,会带来水体、土壤污染等环境问题。因此,化工有机固废的安全高效处置是当前化工企业发展的迫切需求。

目前,化工有机固废的主要处理方式有催化裂解法、焚烧法和超临界水氧化法等,催化裂解[3]主要对成分单一的有机固废进行处理,以回收可利用化学品,而对于成分复杂的有机固废无法处理,使用范围较窄。焚烧法处理有机固废工艺具有快速、高效、适用性强、能够实现能源的二次利用等优点,然而,焚烧技术也有明显的缺点,一是焚烧炉投资较大;二是焚烧过程中烟气排放易造成二次污染,必须配备复杂的烟尘净化系统[4]。超临界水氧化法[5]作为一种新型的先进氧化技术,由于其在有机固废处理方面的独特优势,在未来的固体废物处理工业中被认为具有广阔的应用前景。然而,超临界水氧化法的工艺反应条件极其恶劣,通常需要在高温高压下进行,反应物会对反应器和其他设备造成严重的腐蚀,要实现超临界水氧化技术的产业化,还有较多的问题需要解决。

针对目前有机固废处理中存在的问题,本课题组提出了临氧裂解工艺处置化工有机固废,可实现清洁、高效、无污染化处理化工有机固废[6-8]。临氧裂解工艺具备高效、一体化、可同时处理三废、能够实现能源自给自足等显著优势,具有广阔的工业化前景。但临氧裂解工艺涉及的临氧裂解反应动力学尚不够明确,需要对其进行深入探索,为反应器设计和工业化提供支撑。笔者使用高斯拟合峰模型(GFPM)对聚丙烯的临氧裂解反应各阶段进行分析,采用分布活化能模型(DAEM)[9]对临氧裂解反应的动力学行为进行分析,可以为进一步的反应器设计和工艺参数设置提供理论指导。

1 实验

1.1 材料

HY分子筛,工业级,天津南开催化剂有限公司;聚丙烯(PP),分析纯,中国石油化工股份有限公司;Mn (NO3)3·6H2O, 分析纯,上海沃凯生物技术有限公司。

1.2 催化剂制备

本实验以工业化的HY分子筛为母体,通过浸渍法对分子筛进行Mn2O3负载改性,制备Mn2O3/HY催化剂。首先,将Mn (NO3)3·6H2O加入适量去离子水中,按照摩尔比为10∶1的配比,在搅拌条件下加入HY分子筛,继续搅拌12 h后,在90 ℃的旋转蒸发器中进行真空干燥,然后在100 ℃烘箱中干燥12 h,最后在700 ℃马弗炉中焙烧3 h得到Mn2O3/HY催化剂。

1.3 临氧裂解实验

将(20±2) mg样品(PP与催化剂的质量比为1∶1)放入TGA/DSC 3+型热重分析仪(瑞士Mettler Toledo公司)的天平坩埚中,常压O2气氛(流量50 mL/min)、120 ℃加热10 min进行预处理,之后降温至50 ℃。然后,将样品分别以10、20和30 ℃/min的升温速率从50 ℃升温至700 ℃,并通过热重分析仪记录样品在整个临氧裂解过程中的热质量(TG)、微分热质量(DTG)和用差示扫描量热法(DSC)获得的热流率数据。

1.4 动力学分析方法

临氧裂解工艺用于处理有机固废的前景非常广阔,但临氧裂解过程的具体动力学行为仍不明晰。为此,本文采用分布活化能模型(DAEM)[9]探究聚合物的临氧裂解动力学行为[10-13]。该模型假设反应由多个平行一级反应组成,且聚合物中所有反应的活化能(E)在相同的转化率下具有相同的对应活化能频率因子(k0),活化能具有连续性分布的特点。当分布活化能模型对应于总质量损失的变化时,其方程见式(1)[14]。

(1)

式中:w为在温度T时的质量损失率;w*为总质量损失率;R为摩尔气体常数;β为升温速率;f(E)为动态活化能的分布曲线,表明多个一级不可逆反应的活化能差异变化。动态活化能分布曲线f(E)归一化满足式(2)。

(2)

众多研究表明,活化能分布函数值对确定总质量损失的贡献率有显著影响。式(1)可以简化为式(3)。

(3)

式中:Es为在给定温度下的活化能。虽然反应活化能的真实分布是未知的,但是f(E)为许多反应活化能的分布曲线,为了估计动力学参数的值,假设f(E)为高斯分布,如式(4)[15]所示。

(4)

式中:E0为平均活化能;σ为标准偏差,数值为17.6。

阿伦尼乌斯方程的表达式如式(5)[16]所示。

(5)

利用式(4)和(5),可以从阿伦尼乌斯曲线的斜率和截距确定E[16]。将w/w*与得到的E进行对比,并将w/w*与E的关系进行关联,从而得到f(E)。

2 结果与讨论

2.1 PP临氧裂解过程分析

PP是由不同聚合度的有机物组成的高聚物,它的临氧裂解反应过程可能涉及多个不同的平行和串联反应。热重分析(TGA)提供的是关于整个反应阶段而不是单独的各平行反应的质量损失信息,因此需要对聚合物临氧裂解过程中不同反应阶段进行描述,厘清不同反应阶段的反应参数,用以指导设计工业化的临氧裂解反应器。图1为样品的TG、DTG和DSC曲线。由图1(a)可以看出:不同升温速率下PP临氧裂解反应具有相似的变化趋势,均可实现100%的质量损失。另外,升温速率对PP临氧裂解反应有着较明显的影响,随着升温速率的提高,整个TG曲线向高温区偏移,这主要是由升温速率带来的传热差异导致的。根据样品的TG、DTG和DSC曲线可知PP催化临氧裂解反应可分为4个主要过程:198~256 ℃时为微吸热过程,该过程的质量损失速率较小,为PP的支链在催化剂的酸性催化点位作用下发生部分断键导致的;>256~319 ℃时为微放热过程,该过程的质量损失速率加快,为PP在酸性催化点位作用下发生进一步深度断键导致的;>319~353 ℃时为强放热过程,该过程的质量损失速率明显加快,为PP在催化剂上发生深度氧化反应导致的;>353~600 ℃时为积碳的高温氧化消除过程,该过程的质量损失速率较小,存在微放热。进一步使用高斯拟合峰模型(GFPM)对不同升温速率下的DTG和DSC曲线进行拟合,经过高斯分峰拟合后相关系数(r2)为0.818~0.929,减小的卡方值范围为0.2%~5.0%,证明高斯拟合峰模型对临氧裂解实验的拟合可靠性较好[17]。由图1(b)—1(d)中不同升温速率下DTG、DSC、高斯拟合峰模型的拟合数据可知:在319~353 ℃时的PP催化深度氧化过程为两个反应的耦合过程,可能同时存在聚合物氧化裂解和深度氧化行为。在不同升温速率下,拟合峰的位置和宽度发生了显著的变化,随着升温速率的提高,拟合峰向高温区偏移且拟合峰的宽度逐渐变大,说明升温速率的加快可能略微不利于PP在同一温度下临氧裂解转化率的提高,把DTG和DSC曲线上的3个峰对应到临氧裂解反应的3个阶段,升温速率的加快有利于整个反应过程趋于平稳,即反应中期的催化裂解与催化氧化的协同效应明显增强。另外,通过图1(a)与1(e)对比有无催化剂的PP裂解过程可知:Mn2O3/HY催化剂可以显著降低PP的裂解温度,提高PP临氧裂解反应的放热量。

2.2 PP临氧裂解动力学分析

通过图1(a)得到的样品的临氧裂解参数进行动力学分析。动力学分析主要是通过比较不同升温速率下的质量损失量来推测各动力学参数对质量损失量的依赖性。在本文中,分别记录10、20和30 ℃/min 升温速率下样品的质量损失与相应的温度,推测整个临氧裂解过程中的表观活化能与质量损失程度的关系。

图1 PP+Mn2O3/HY的TG、DTG和DSC曲线Fig.1 TG,DTG,and DSC curves of PP+Mn2O3/HY

图2 表观活化能数据Fig.2 Apparent activation energy data

图2(a)为ln(β/T2)与1/T的阿伦尼乌斯曲线与转化率(w/w*)匹配的拟合曲线。由图1(a)中不同升温速率、相同转化率下的ln(β/T2)和1/T得到3个点,然后对得到的3个点进行拟合,得到阿伦尼乌斯方程,其中活化能从3个不同升温速率曲线对应点处的拟合直线的斜率和截距得出。图2(b)为PP+Mn2O3/HY临氧裂解反应的活化能与转化率的关系曲线。由图2(b)可知:PP+Mn2O3/HY的临氧裂解活化能为41~99 kJ/mol。PP+Mn2O3/HY的临氧裂解反应活化能呈W形变化趋势。在转化率为10%~60%时,活化能由100 kJ/mol先减至40 kJ/mol然后升至85 kJ/mol,推断为HY分子筛引起的随机断链,生成的自由基对主碳链的攻击造成活化能在10%~25%时逐渐减小;在转化率为25%~60%时,活化能由40 kJ/mol升高至85 kJ/mol,是由于更稳定的化学键在HY分子筛上的断裂需要更大的能量。在转化率为60%~85%时,活化能由80 kJ/mol减小至40 kJ/mol,推测PP或裂解产物在Mn2O3上发生氧化反应,降低了反应所需活化能。在转化率为85%~100%时,活化能由40 kJ/mol升高至90 kJ/mol,推断为积碳发生氧化反应。这与通过高斯拟合峰模型得到的临氧裂解反应过程存在着催化裂解—催化氧化—积碳消除的结果有较好的匹配。

图2(c)为PP+Mn2O3/HY的归一化活化能分布曲线,由归一化活化能分布曲线得到PP临氧裂解反应的E0=65.0 kJ/mol,σ=17.6,相关系数r2=0.998,表明数据具有极高的可靠性。PP+Mn2O3/HY临氧裂解的归一化活化能分布曲线只有一个峰值,这与分布活化能先前的活化能为连续分布假设相符合,表明分布活化能模型适用于描述PP临氧裂解反应。

2.3 动力学预测

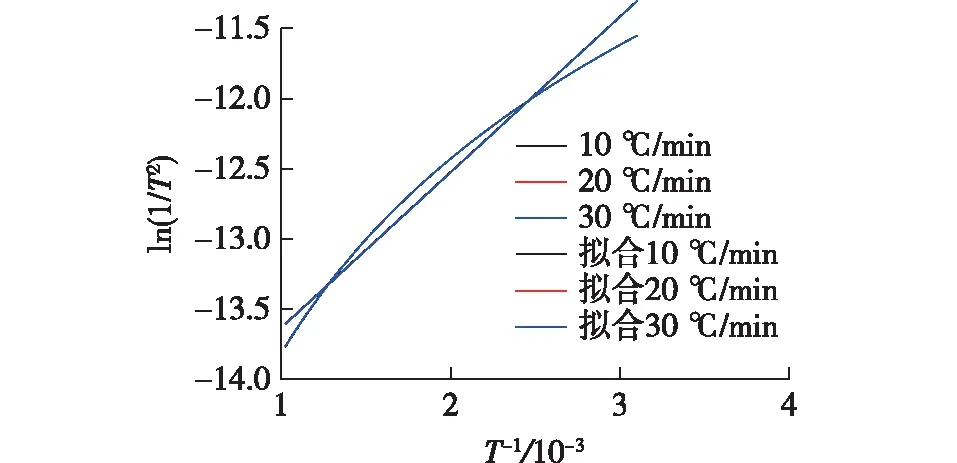

笔者采用了简化的分布活化能模型预测样品的临氧裂解曲线,结果如图3所示。ln(1/T2)和1/T在不同升温速率下具有明显的线性相关性。因此,建立了如式(6)所示的线性方程。

(6)

式中:m和n分别为ln(1/T2)与1/T的比热率曲线的斜率和截距。通过将ln(1/T2)对1/T作图,得到图3所示曲线,并对其进行线性拟合,分别得到不同升温速率下的m和n值,结果见表1。由表1可知:在10、20和30 ℃/min升温速率下的m和n分别为1 107、1 106、1 108,-14.74、-14.73、-14.74,且r2均为0.97,较接近1,表明拟合得到的结果较为可靠。

图3 ln(1/T2)与1/T曲线在不同升温速率下(10、20和30 ℃/min)的线性拟合Fig.3 Linearization of ln(1/T2) versus 1/T curves at different heating rates (10,20 and 30 ℃/min)

表1 ln(1/T2)与1/T曲线在不同升温速率下的线性拟合参数

按照式(5)和(6),建立了温度在转换过程中的表达式,见式(7)。

(7)

通过式(7)对活化能与温度进行关联,又因在DAEM中,活化能与转化率存在着一一对应的关系,进而可对温度与转化率进行关联,得到不同温度下临氧裂解反应转化率的预测值,以对临氧裂解反应过程进行指导。图4(a)为PP在Mn2O3/HY催化剂上临氧裂解反应过程中转化率和温度的动力学预测曲线与实验曲线。由图4(a)可知:DAEM在一定的升温速率下得到的动力学拟合数据与临氧裂解反应过程中得到的实验值吻合,表明DAEM可较好地描述临氧裂解过程中的动力学行为,进而得到可靠的动力学参数,对PP临氧裂解反应过程进行预测。图4(b)为在不同升温速率下的DAEM预测转化率曲线的比较。由图4(b)可知: 随着升温速率的增大,PP临氧裂解反应过程的转化率整体向高温偏移。这是由于升温速率的变化导致传热差异造成的。在PP的临氧裂解反应过程中,在不同升温速率下反应的转化率整体变化趋势基本一致:反应初期,转化率斜率随着升温速率的增大无明显变化;反应中期,转化率的斜率随着升温速率的增大呈现逐渐增加的趋势;反应后期,升温速率对转化率的影响较小,这表明升温速率的不断增大,对PP临氧裂解初期的催化裂解无明显影响,反应中期的催化裂解与催化氧化的协同效应得到明显增强,后期的积炭消除无明显变化。该研究结果进一步证实,简化的DAEM是研究和预测有机固体废弃物临氧裂解动力学和有机物的裂解特性的一个有用工具,可以为反应器设计提供精准的指导。

图4 DAEM动力学预测结果Fig.4 DAEM dynamic prediction results

3 结论

1)使用高斯拟合峰模型对DTG和DSC曲线进行拟合分析,研究PP的临氧裂解反应;使用高斯拟合峰模型得到的结果与实验值的DTG、DSC曲线结果高度吻合,r2为0.818~0.929,减小的卡方值范围为0.2%~5.0%。

2)使用分布活化能模型对PP的临氧裂解过程进行了动力学研究。得到相关动力学参数的r2均为0.97,表明参数值可靠。使用得到的动力学参数建立预测曲线,与实验值的匹配度较高。

3)在PP的临氧裂解反应过程中,在不同升温速率下反应的转化率整体变化趋势基本一致:反应初期,转化率斜率随着升温速率的增大无明显变化;反应中期,转化率的斜率随着升温速率的增大呈现逐渐增加的趋势;反应后期,升温速率对转化率的影响较小。